Изобретение относится к сварочному производству, а более конкретно к торцевому соединению труб из различных материалов, которые, например, могут быть применены для изготовления трубопроводного транспорта.

Известен способ сварки давлением для случая соединения материалов, имеющих различные коэффициенты термического расширения, например деталей, представляющих собой две концентрично расположенные тонкие цилиндрические оболочки /см. Каракозов Э.С. Соединение материалов в твердой фазе. - М.: Металлургия, 1976. - 264 с. (см. С.243, рис.129)/. Недостатком известного способа являются узкие технологические возможности вследствие трудности практического осуществления соединения цилиндрической оболочки из стали с оболочкой, например, из алюминия и его сплавов, из меди и ее сплавов, из титана и из прочих разнородных по свойствам материалов.

Этот недостаток устранен в способе соединения трубчатых или полых изделий из различных пластичных материалов, например из алюминия и нержавеющей стали, из алюминия и титана, посредством холодной сварки с применением больших усилий при деформировании и переходных элементов из вышеуказанных материалов /см. Каракозов Э.С. Соединение материалов в твердой фазе. - М.: Металлургия, 1976. - 264 с. (см. С.236-243, рис.121, 122, 123 и 125)/, выбранном в качестве прототипа. Недостатком такого способа являются узкие технологические возможности вследствие того, что единственным практически осуществляемым способом соединения алюминия и его сплавов со сталью и титаном считался только способ холодной сварки.

Технический результат изобретения - расширение технологических возможностей за счет соединения труб из разнородных по свойствам материалов посредством электродуговой сварки с применением подкладного элемента.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе при торцевом соединении концентрично расположенных труб из разнородных по свойствам материалов на внешней толстостенной трубе, например из малоуглеродистой стали, выполняют на ее торцах изнутри фаски под углом более 10, а концы внутренней тонкостенной податливой трубы, например, из алюминия и его сплавов, из меди и ее сплавов, из титана или прочего материала, разнородного по свойствам по отношению к материалу, из которого изготавливают внешнюю трубу, раскатывают (раздают) под тем же углом, под которым расположена фаска, чем достигают плотного прилегания стенок труб друг к другу. Затем с внутренней стороны тонкостенной податливой трубы вставляют подкладной элемент в виде конического снаружи кольца с уклоном, соответствующим углу раскатки внутренней трубы, из материала, который обладает хорошей свариваемостью с внешней толстостенной и внутренней тонкостенной податливой трубы. Подкладной элемент устанавливают с усилием, чтобы получить прочное плотное соединение двух труб за счет прессовой посадки еще на стадии сборки, или на обе поверхности внутренней податливой трубы наносят клей. Потом собранный стык из трех элементов: внешней трубы, внутренней трубы и подкладного элемента в виде конического кольца при необходимости прихватывают электродуговой сваркой в четырех диаметрально противоположных точках, чтобы исключить нарушение плотности соединения. В заключение осуществляют сварку соединения по окружности формированием сварного шва на торцах труб и подкладного элемента, что расширяет технологические возможности способа соединения труб из разнородных по свойствам материалов.

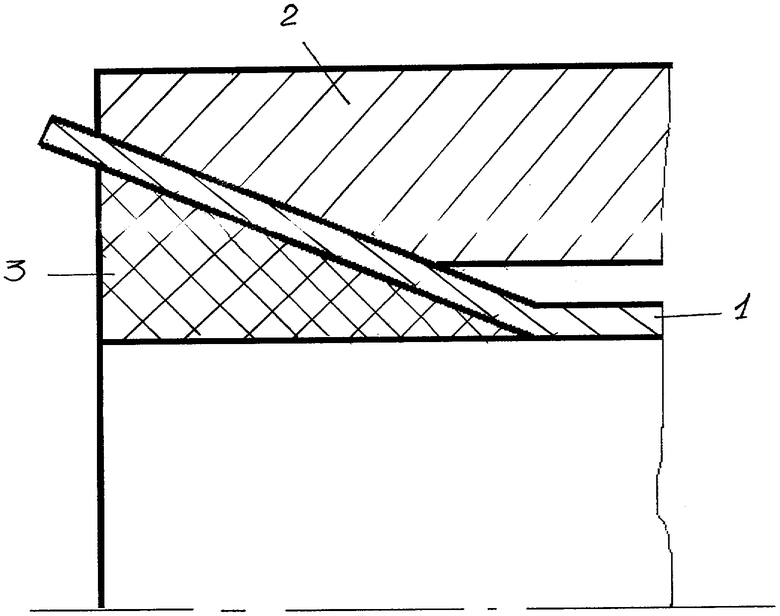

Предлагаемый способ соединения труб иллюстрируется чертежом, где изображена схема его осуществления.

Способ осуществляется следующим образом.

Для обеспечения плотного прилегания внутренней тонкостенной податливой трубы 1 к внешней толстостенной трубе 2 на торцах последней выполняют фаску под углом, соответствующим углу раскатки (раздачи) внутренней тонкостенной трубы 1, внутрь которой, в свою очередь, устанавливают с усилием подкладной элемент 3 в виде конического снаружи кольца, или на обе поверхности внутренней податливой трубы 1 наносят клей. Затем собранный стык прихватывают электродуговой сваркой в четырех диаметрально противоположных точках и осуществляют окончательное неразъемное торцевое соединение трех вышеприведенных элементов 1, 2 и 3 по окружности посредством способа электродуговой сварки.

Предлагаемый способ обеспечивает расширение технологических возможностей при соединении труб или полых изделий, изготовленных из разнородных по свойствам материалов. Полученные концентрично расположенные трубы могут быть использованы, например, для изготовления трубопроводного транспорта. Причем межтрубное пространство может быть заполнено, например, газом (азотом) под давлением, которое равно или меньше давления перекачиваемой по магистральному трубопроводу рабочей среды, что повышает его сопротивляемость гидро- или пневмоударам. Применением внутреннего тонкостенного податливого трубопровода из материала, способного противостоять химическому воздействию перекачиваемого по нему газа или нефти, увеличит срок службы трубопроводного транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2251045C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2253793C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ВТОРИЧНЫХ ТЕПЛОНОСИТЕЛЕЙ | 2004 |

|

RU2298733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА ДЛЯ ВОДО- И/ИЛИ ТЕПЛОСНАБЖЕНИЯ | 2005 |

|

RU2305814C2 |

| ГЛУШИТЕЛЬ | 2004 |

|

RU2270347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСПОРТНОГО ТРУБОПРОВОДА | 2002 |

|

RU2239745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА | 2002 |

|

RU2223439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2492977C2 |

| Способ изготовления стальных труб с защитным полимерным покрытием | 2016 |

|

RU2666714C2 |

| РЕЗЕРВУАР ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2268147C2 |

Изобретение относится к соединению труб и полых изделий из разнородных материалов. Технический результат - расширение технологических возможностей за счет соединения труб из различных материалов посредством электродуговой сварки с применением подкладного элемента, изготовленного из материала, хорошо свариваемого с материалами, из которых сделаны трубы. На торцах внешней трубы выполняют фаску, угол наклона которой соответствует углу раскатки концов внутренней тонкостенной податливой трубы, причем внутрь последней устанавливают с усилием подкладной элемент в виде конического снаружи кольца с углом, соответствующим углу раскатки внутренней трубы, изготовленного из материала, который обладает хорошей свариваемостью с внешней и внутренней трубой. На обе поверхности внутренней податливой трубы наносят клей. Полученный стык из трех элементов прихватывают электродуговой сваркой, а затем осуществляют окончательную сварку торцов труб и подкладного элемента по окружности. 1 ил.

Способ торцевого соединения труб, заключающийся в том, что внутреннюю трубу концентрично располагают относительно внешней трубы, при этом трубы изготавливают из разнородных по свойствам материалов, отличающийся тем, что на торцах внешней толстостенной трубы выполняют фаску под углом, соответствующим углу раскатки концов внутренней тонкостенной податливой трубы, внутрь тонкостенной трубы вставляют с усилием, чтобы получить прочноплотное соединение двух труб за счет прессовой посадки еще на стадии сборки, подкладной элемент в виде конического снаружи кольца с уклоном, соответствующим углу раскатки внутренней трубы, из материала, который обладает хорошей свариваемостью с внешней толстостенной и внутренней тонкостенной податливой трубами, или на обе поверхности внутренней податливой трубы наносят клей, при необходимости полученный стык из трех элементов - двух труб и подкладного элемента - электродуговой сваркой сначала прихватывают, а затем осуществляют окончательную сварку торцов труб и подкладного элемента по окружности.

| КАРАКОЗОВ Э.С., Соединение металлов в твердой фазе | |||

| - М.: Металлургия, 1976, с.236-243 | |||

| ТРУБОПРОВОДНЫЙ ТРАНСПОРТ | 1996 |

|

RU2097647C1 |

| Трубопровод для транспортировки газов и жидкостей | 1979 |

|

SU777319A1 |

| 0 |

|

SU341996A1 | |

| Способ изготовления жесткого воздуховода | 1979 |

|

SU881468A1 |

| US 3777502 А, 11.12.1973. | |||

Авторы

Даты

2007-09-10—Публикация

2004-03-09—Подача