Изобретение относится к трубопроводному транспорту и может быть применено при изготовлении труб и соединении их стыков в магистральный трубопровод.

Известны способы соединения разнородных, а также тонких деталей, в частности труб, с массивными, такие как импульсная, электронно-лучевая сварка, посредством использования энергии взрыва, пайки и др., а также способы соединения стыков отдельных труб в магистральный трубопровод при помощи сварки плавлением и др. (см. Сварка и резка материалов: Учеб. пособие / М.Д.Банов, Ю.В.Казаков, М.Г.Козулин и др. под ред. Ю.В.Казакова. - М.: Издательский центр "Академия", 2000 г. - 400 с.).

Недостатком известных способов изготовления труб является изменение структуры и свойств соединяемых материалов при нагреве в процессе сварки, пайки и т.п., а также нежелательность и даже невозможность использования для непосредственного соединения стыков труб процесса сварки вследствие того, что у наружных силовых труб по периметру к торцам закрепляют внутренние тонкие податливые трубы из нержавеющей стали, цветных металлов (алюминия, меди и др.) или неметаллических материалов (см. патент RU №2097647, кл. F 17 D 1/00, 1996, принятый за прототип).

Цель изобретения - сохранение первоначальной структуры и свойств наружной и внутренней труб при соединении их между собой в процессе изготовления и стыков отдельных готовых труб при их объединении в магистральный трубопровод.

Указанная цель достигается тем, что в процессе изготовления соединение наружной силовой трубы с соосно установленной внутренней податливой тонкостенной осуществляют посредством зажима при прессовой посадке за счет охлаждения внутренней трубы и нагрева наружной, а в процессе объединения отдельных готовых труб в магистральный трубопровод соединение их стыков при помощи бандажей.

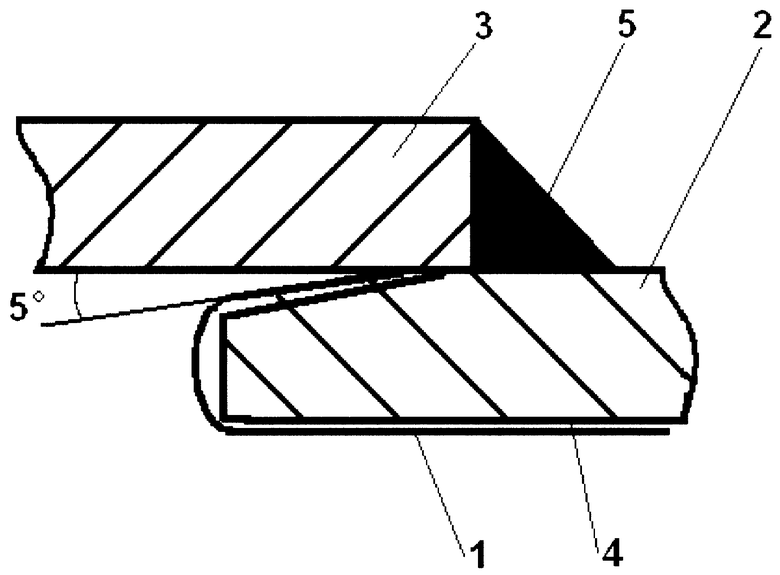

Сущность изобретения поясняется чертежом, где показано присоединение внутренней тонкой податливой трубы 1 к наружной силовой трубе 2 по периметру последней к ее торцам, а также объединение отдельных готовых труб в магистральный трубопровод при помощи бандажа 3, привариваемого к наружной трубе 2.

Способ осуществляется следующим образом.

При изготовлении трубы у наружной силовой трубы 2 по наружной поверхности, по периметру на торцах делают конический скос под углом порядка 5°. Внутреннюю тонкую податливую трубу 1 вставляют концентрически внутрь внешней трубы 2, расширяют ее конец и заворачивают на внешнюю скошенную поверхность наружной трубы 2. Соединение внутренней трубы 1 с внешней трубой 2 осуществляют посредством зажима их концов по торцам за счет прессовой посадки, которую, в свою очередь, получают при охлаждении внутренней трубы 1 и нагреве наружной трубы 2. Межтрубное пространство 4 заполняют инертным газом, например азотом, под давлением. Причем транспортное давление жидкой или газообразной рабочей среды (например, нефти, природного газа и проч.), которую перекачивают по соединенным между собой в магистральный трубопровод готовым трубам, увеличивают относительно давления, создаваемого в межтрубопроводном пространстве не менее чем в 1,01 раза.

Готовые трубы поставляют к месту сборки магистрального трубопровода в комплекте с бандажами 3, которые представляют собой короткую трубу с внутренним диаметром, несколько большим внешнего диаметра силовой трубы, устанавливают на месте стыка труб и приваривают по периметру посредством герметичных угловых швов 5 к наружным силовым трубам 2 или присоединяют посредством разъемного болтового соединения с уплотнением. На бандаж 3 устанавливают устройства: запорные, заборные и др. или контрольно-измерительную аппаратуру (приборы). Причем бандаж 3 выбирают с толщиной стенки не менее толщины стенки соединяемых наружных силовых труб 2, а сварные швы 5 выполняют такими, чтобы их прочность была, по крайней мере, равна или превышала прочность материала этих труб 2.

Использование изобретения позволит получать особо надежные долговечные трубы для магистрального трубопровода и снизить экологический ущерб при аварии на трубопроводе. Соединение наружной силовой трубы с внутренней податливой трубой будет отличаться высокой прочностью и герметичностью. Причем посредством прессовой посадки можно соединить практически все сочетания металлов, в том числе которые не могут быть сварены между собой, например стали с алюминием или металла с неметаллом. А использование бандажей при соединении готовых труб в магистральный трубопровод даст возможность упростить монтаж и монтировать на бандаже трубную арматуру и контрольно-измерительную аппаратуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2004 |

|

RU2305813C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2253793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА | 2002 |

|

RU2223439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСПОРТНОГО ТРУБОПРОВОДА | 2002 |

|

RU2239745C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ВТОРИЧНЫХ ТЕПЛОНОСИТЕЛЕЙ | 2004 |

|

RU2298733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА ДЛЯ ВОДО- И/ИЛИ ТЕПЛОСНАБЖЕНИЯ | 2005 |

|

RU2305814C2 |

| ГЛУШИТЕЛЬ | 2004 |

|

RU2270347C2 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ТОНКОСТЕННЫХ СВАРНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2334607C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2492977C2 |

Изобретение относится к трубопроводному транспорту и может быть применено при изготовлении труб и соединении их стыков в магистральный трубопровод. В процессе изготовления соединение наружной силовой трубы с соосно установленной внутренней податливой тонкостенной трубой осуществляют посредством зажима при прессовой посадке, а в процессе объединения отдельных готовых труб в магистральный трубопровод соединение их стыков производят при помощи поставляемых в комплекте бандажей. Изобретение позволяет сохранить первоначальную структуру и свойства наружной и внутренней труб при соединении их между собой в процессе изготовления и стыков отдельных готовых труб при их объединении в магистральный трубопровод. 1 з.п. ф-лы, 1 ил.

| ТРУБОПРОВОДНЫЙ ТРАНСПОРТ | 1996 |

|

RU2097647C1 |

| Трубопровод для транспортировки газов и жидкостей | 1979 |

|

SU777319A1 |

| 0 |

|

SU341996A1 | |

| Способ изготовления жесткого воздуховода | 1979 |

|

SU881468A1 |

| US 3777502 A, 11.12.1973. | |||

Авторы

Даты

2005-04-27—Публикация

2003-01-16—Подача