Изобретение относится к способам получения высокодисперсного ферритового порошка и может быть использовано в технике магнитной записи для создания рабочего слоя лент и дисков высокой плотности магнитной записи, а также в электронной, электротехнической промышленности и СВЧ-техники для создания подмагничивающих систем с высокой локальной однородностью магнитного поля.

Общими требованиями к ферритовому порошку, гарантирующими функциональную надежность на их основе, являются химическая и гранулометрическая однородность однодоменных частиц (0,05-0,5 мкм). Так, например, для увеличения плотности магнитной записи и снижения уровня шума необходимо обеспечить размер кристаллитов ферритового порошка порядка 0,1 мкм и менее.

Существующие способы получения порошка феррита бария (стронция и др.), основанные на принципе соосаждения из расплава, позволяют получить частицы пластинчатой шестигранной формы диаметром 0,5-1 мкм. Так, например, известен способ, включающий приготовление шихты, состоящей из ферритообразующих компонентов (карбонат или оксид бария и оксид железа α-фазы) и флюса (борная кислота и двухводный кристаллогидрат хлорида бария, либо галогенид щелочного, щелочно-земельного металла), смешение и измельчение шихты, ферритизацию при 1100оС, отмывку ферритовых микрокристаллов от флюса в слабом растворе соляной или уксусной кислоты, сушку готового продукта.

Данный способ позволяет получить химически однородный порошок феррита бария, частицы которого имеют пластинчатую шестигранную форму со средним диаметром примерно 1 мкм, что не удовлетворяет одному из основных требований высокоплотной магнитной записи.

Наиболее близким по технической сущности к заявляемому является способ, включающий приготовление шихты, состоящей из оксида железа γ-фазы и других ферритообразующих компонентов, флюса (борная кислота и двухводный кристаллогидрат хлорида бария в количестве 7,6-23,8 мас.%), смешение и измельчение шихты, ферритизацию при 1000 ± 50оС, охлаждение фритты закалкой на воздух с последующим ее измельчением в течение 0,5-2 ч, отмывку кристаллитов феррита от флюса и сушку готового ферритового порошка.

Следует отметить, что в соответствии с данным способом реакция ферритизации протекает полностью при относительно высокой температуре, не ниже 1000 ± 50оС. В связи с этим средний размер частиц ферритового порошка составляет 0,25 мкм, причем с достаточно широкой дисперсией (порошок содержит частицы 0,6-0,9 мкм, что выше предела однодоменности) (см. фиг.1).

Таким образом, хотя данный способ позволяет в среднем получить однодоменные частицы ферритового порошка, качество их недостаточно высокое из-за гранулометрической неоднородности.

Целью изобретения является повышение качества порошка за счет уменьшения кристаллитов и повышения химической и гранулометрической однородности ферритового порошка.

Поставленная цель достигается тем, что в известном способе, включающем смешение и измельчение оксида железа γ-фазы и других ферритообразующих компонентов, борной кислоты и двухводного кристаллогидрата хлорида бария, ферритизацию шихты, закалку фритты на воздух с последующим ее измельчением и сушкой готового ферритового порошка, согласно изобретения один из основных ферритообразующих компонентов - оксид железа γ-фазы обрабатывают импульсным магнитным полем, напряженностью 0,1-3 Тл, а ферритизацию шихты проводят при 850-980оС.

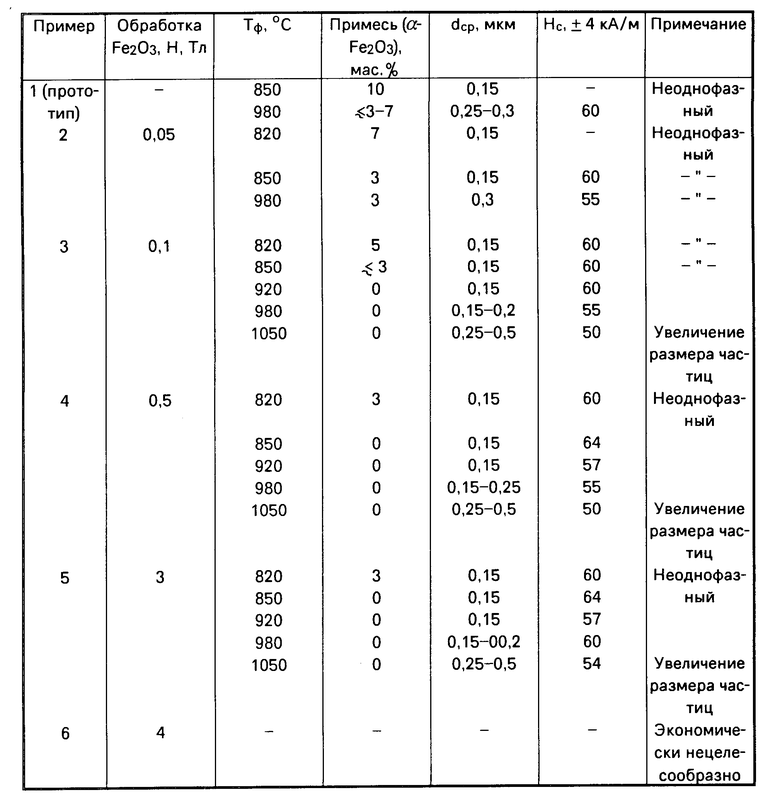

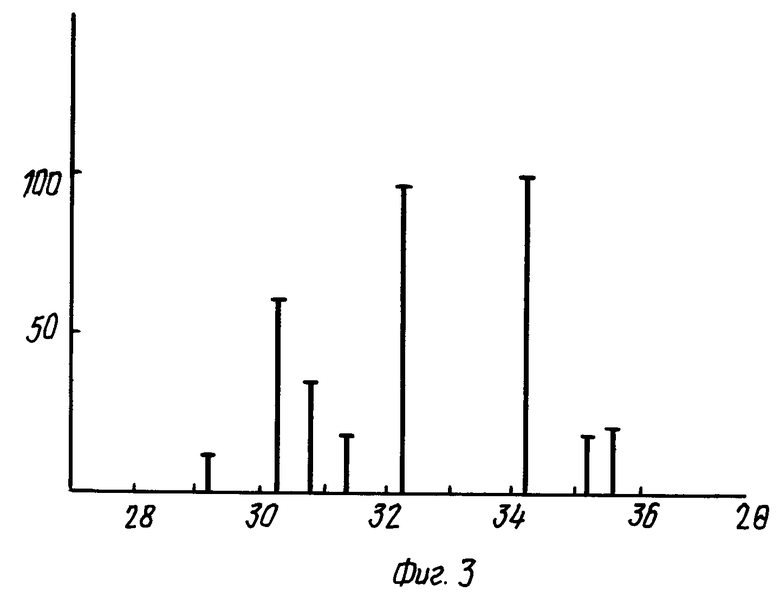

На фиг.1 изображена гистограмма, поясняющая известный способ; на фиг.2 и 3 - штрихдиаграмма, поясняющая предлагаемый способ.

В процессе исследования было установлено, что обработка оксида железа γ-фазы импульсным магнитным полем напряженностью 0,1-3 Тл приводит к существенным магнитострикционным деформациям, а это может повлиять на степень несовершенства тетрагональной шпинели структуры γ-оксида железа, а следовательно, повысить его химическую активность.

О повышении химической активности оксида железа (в результате импульсной обработки магнитным полем) свидетельствует тот факт, что полная ферритизация шихты происходит при 850оС (см. фиг.2). Относительно низкая температура ферритизации фритты по сравнению с прототипом позволила получить кристаллиты с dср приблизительно 0,1-0,15 мкм с узким распределением по размерам.

При температуре ниже 850оС фритта содержит небольшое количество нежелательной примесной фазы α -Fe2O3 (см. фиг.2).

При температуре выше 980оС начинается процесс рекристаллизации, т.е. увеличение размеров частиц до 0,5 мкм. Шихта, изготовленная на основе необработанного в магнитном поле оксида железа, полностью ферритизируется только при 1000± ±50оС.

Обработка магнитным полем ниже 0,1 Тл в итоге не позволяет получить кристаллиты с dср приблизительно 0,15 мкм (см. таблицу). Увеличение амплитуды магнитного поля выше 3 Тл - экономически нецелесообразно, так как не приводит к улучшению видимого эффекта.

Способ осуществляется следующим образом.

Предварительно обрабатывают оксид железа γ-фазы импульсным магнитным полем напряженностью 0,1-3 Тл.

Измельчают и смешивают обработанный оксид железа с другими ферритообразующими компонентами и флюсом (борная кислота и двухводный кристаллогидрат хлорида бария). Затем осуществляют ферритизацию шихты при 850-980оС, проводят закалку ее на воздух с последующим измельчением в течение 0,5-2 ч. После чего проводят отмывку флюса и сушку готового ферритового порошка.

Способ был реализован с использованием импульсного соленоида (Н = 4 Тл, длительность импульса t = 10-2 - 10-5 С) для магнитной обработки оксида железа. Конкретный состав ферритового порошка исходя из стехиометрического расчета химической реакции феррита BaFe10,4Co0,8Ti0,8O19 и оптимального содержания флюса приготавливался следующим образом. Взвешивают исходные компоненты на 180 г шихты (ра- зовая загрузка барабана мельницы) оксид железа (Fe2O3) - 83,04 г, барий углекислый (ВаСО3 - 45 г, титан двуокись (TiO2) - 6,39 г, кобальт углекислый (СоСО3) - 9,52 г, борная кислота (Н3ВО3) - 13,61 г, двухводный кристаллогидрат хлорида бария (BaCl2 ˙2H2O) - 26,89 г.

Исходные компоненты измельчают и перемешивают в течение 6,5 ч в шаровой мельнице.

Последующую ферритизацию шихты осуществляют в высокотемпературной печи в алундовом тигле при 850оС в течение 3 ч.

Полученный порошок отмывают в водном 5%-ном растворе HCl в течение 1,5 ч при 76-78оС. Сушка готового ферритового порошка производится в сушильном шкафу при приблизительно 100оС до полного обезвоживания. Остальные примеры осуществления способа сведены в таблице.

Как видно из таблицы, оптимальным нижним пределом осуществления способа является обработка оксида железа γ-фазы импульсным магнитным полем Н 0,5 Тл и температурой ферритизации 850оС. При этих условиях ферритовый порошок химически однороден, размер частиц и значение коэрцитивной силы соответствуют самым жестким требованиям магнитной записи (dср ≈ 0,1 мкм, Нс = 40-80 кА/м). Уменьшение амплитуды импульсного магнитного поля до 0,05 Тл, как видно из таблицы, во всем диапазоне температур ферритизации (820-980оС) не обеспечивает получение химически однородного ферритового порошка (минимальное содержание примесной фазы α-Fe2O3 порядка 3%, причем частицы имеют размер dсрприблизительно 0,3 мкм). Увеличение магнитного поля до 4 Тл и выше не приводит к существенному повышению качества продукта и поэтому нецелесообразно, если при этом еще учесть более высокие энергетические затраты.

Как видно из таблицы, при оптимальном режиме магнитной обработки оксида γ-фазы, оптимальным интервалом температур ферритизации является диапазон 850-980оС. Ниже 850оС фритта содержит примесную фазу α-Fe2O3, т.е. ферритовый порошок химически неоднороден и не соответствует предъявляемым требованиям.

При 980оС ферритовый порошок имеет критические размеры однодоменности, т.е. dср ≥ 0,5 мкм.

Таким образом, по сравнению с прототипом заявляемый способ позволяет получить химически и гранулометрически однородный ферритовый порошок с оптимальным размером частиц 0,1-0,15 мкм в отличие от прототипа, у которого dср ≈ 0,25 мкм и достаточно широкая функция распределения по размерам, вплоть до 0,9 мкм.

Способ обеспечивает получение микрокристаллитов гексагональных ферритов и других структурных типов, например W, Y, что расширяет возможности использования (СВЧ-техника, подмагничивающие системы ЗУ на УМД и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ | 1994 |

|

RU2089349C1 |

| Способ получения магнитотвердых ферритовых материалов | 1987 |

|

SU1438921A1 |

| Способ получения стронциевого ферритового порошка для магнитопластов | 1990 |

|

SU1733195A1 |

| Способ получения порошка гексагонального феррита бария | 1990 |

|

SU1724584A1 |

| Способ приготовления ферритовойшиХТы | 1979 |

|

SU818747A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2023319C1 |

| Ферритовый материал | 1988 |

|

SU1596399A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГЕКСАФЕРИТА БАРИЯ | 1991 |

|

RU2026159C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

Использование: изобретение используется в электронной, электро-технической промышленности для изготовления постоянных магнитов, элементов СВЧ-техники и среды высокоплотной магнитной записи. Цель: повышение качества порошка за счет уменьшения размеров, повышения химической и гранулометрической однородности микрокристаллитов феррита. Сущность изобретения: предварительно основной ферритообразующий компонент обрабатывают импульсным магнитным полем напряженностью 0,1 - 3 Тл. Положительный эффект: способ позволяет получить порошок химически и гранулометрически однородным. 3 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ ПЛАСТИНЧАТОЙ ФОРМЫ, включающий измельчение и смешение оксида железа, других ферритообразующих компонентов, борной кислоты и двухводного кристаллогидрата хлорида бария, ферритизацию шихты, закалку на воздухе, измельчение ферритизированной шихты в течение 0,5 - 2,0 ч, отмывку флюса, сушку порошка, отличающийся тем, что, с целью повышения качества порошка за счет уменьшения размеров микрокристаллитов феррита и повышения химической и гранулометрической однородности, оксид железа предварительно обрабатывают импульсным магнитным полем напряженностью 0,1 - 3 Тл, а ферритизацию шихты проводят при 850 - 980oС.

| Способ получения магнитотвердых ферритовых материалов | 1987 |

|

SU1438921A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-03-18—Подача