Настоящее изобретение относится к способу механической обработки заготовок, а именно механической обработки плоских поверхностей тормозного диска для транспортных средств. Настоящее изобретение также относится к обрабатывающему центру для осуществления данного способа.

Настоящее изобретение, в особенности, хотя не исключительно, может применяться в такой специфической области механической обработки поверхности заготовок, где требуется сбалансированное, сцентрированное снятие излишней толщины металла с каждой пары противоположных поверхностей.

Типичное применение настоящего изобретения касается механической обработки противоположных плоских поверхностей тормозного диска для транспортных средств. В этом случае обработка поверхности (например, обточка) требует по очевидным причинам балансировки веса, снятия излишней толщины металла с этих поверхностей сбалансированным, сцентрированным способом относительно срединной плоскости отсчета данного тормозного диска.

В этой области применения вышеупомянутые действия обычно выполняются посредством зажима тормозного диска на зажимном патроне металлорежущего станка путем сцепления захватывающих струбцин держателя заготовки, например, захватного механизма или самоцентрирующегося зажимного патрона с радиальными проходами, которые выполняют в этом диске во время отливки заготовки-полуфабриката и которые образуют оребренные вентиляционные каналы тормозного диска. Зажим заготовки таким способом определяет область срединной плоскости отсчета, относительно которой измеряется излишняя толщина металла, которая должна быть снята с каждой из данных плоских поверхностей диска.

Известен способ механической обработки заготовок, в частности плоских поверхностей тормозного диска для транспортных средств, который является наиболее близким аналогом заявленного способа механической обработки (DE 4028576, кл. В24В 41/06, 12.03.1992).

Одним из основных ограничений, с которым сталкиваются в известных способах обработки, является то, что зажим диска в области срединной плоскости отсчета позволяет обрабатывать только одну из поверхностей диска, поскольку имеющимися инструментами невозможно обеспечить доступ к другой поверхности диска, то есть к той поверхности, которая обращена к зажимному патрону, из-за присутствия зажимного устройства. Как только одна поверхность диска будет обработана, этот диск должен быть соответственно размещен и зажат в зажимном патроне второй раз, чтобы иметь возможность обработать другую, противоположную поверхность.

Такое второе позиционирование заготовки влечет за собой, соответственно, увеличение времени производственного цикла с соответствующим увеличением общего времени производства и увеличением затрат. Второе позиционирование заготовки может также негативно сказаться на точности соблюдения требуемых размеров и допусков, особенно когда предполагается, что обработанные поверхности диска должны соответствовать довольно строгим допускам по ровности и взаимной параллельности.

Основная задача настоящего изобретения заключается в том, чтобы создать способ механической обработки заготовок, в частности механической обработки плоских поверхностей тормозного диска для транспортных средств, в котором будут преодолены все недостатки, очевидные из известных технических решений предшествующего уровня техники, описанного выше.

Технический результат достигается посредством создания способа механической обработки заготовок, в частности плоских поверхностей тормозного диска для транспортных средств, который включает загрузку и зажим заготовки на загрузочно-разгрузочном устройстве, управляемом рабочей станцией для механической обработки заготовки, с захватом ее в области срединной плоскости отсчета, находящейся между противоположными обрабатываемыми плоскими поверхностями, определение излишней толщины материала, которую необходимо снять с каждой из поверхностей с учетом координаты позиционирования плоскости отсчета относительно системы рабочих осей станции для достижения сбалансированного, сцентрированного снятия излишнего металла с поверхностей, подведение загрузочно-разгрузочного устройства с заготовкой к зажимному патрону рабочей станции с последующим измерением координат позиционирования срединной плоскости отсчета относительно системы рабочих осей станции и зажим заготовки на зажимном патроне рабочей станции с последующим высвобождение загрузочно-разгрузочного устройства и обеспечением обработки обеих обрабатываемых поверхностей заготовки рабочей станции и снятия определенной ранее излишней толщины материала.

При этом зажим заготовки в зажимном патроне рабочей станции осуществляют до ее отсоединения от загрузочно-разгрузочного устройства и на участке заготовки, выступающем над обрабатываемыми поверхностями и расположенном соосно с ними, с обеспечением доступа металлорежущих инструментов к каждой из поверхностей.

Заготовкой может быть необработанный или полуобработанный тормозной диск, имеющий множество выполненных в нем радиальных проходов, расположенных между противоположными обрабатываемыми поверхностями, при этом зажим тормозного диска на загрузочно-разгрузочным устройстве осуществляют путем сцепления соответствующих захватов загрузочно-разгрузочного устройства по меньшей мере с некоторыми из радиальных проходов, а срединную плоскость отсчета между данными поверхностями определяют как результат позиционирования захватов в проходах. Радиальные проходы образованы парами соответствующих ребристых образований, проходящих радиально в диске и разнесенных с одинаковыми угловыми интервалами.

Заготовкой может быть полуобработанный тормозной диск, имеющий участок в виде центральной ступицы, который полностью выступает из корпуса диска коаксиально противоположным обрабатываемым плоским поверхностям и который зажимают в зажимном патроне.

Предпочтительно тормозной диск закреплен областью внешней стенки центральной ступицы в зажимном патроне с обеспечением свободного доступа металлорежущих инструментов к каждой из противоположных плоских поверхностей тормозного диска.

К операциям механической обработки, выполняемым на противоположных поверхностях тормозного диска, относятся обточка или чистовая обработка поверхности со снятием материала для сбалансированного снятия излишнего металла с каждой из поверхностей.

Технический результат достигается также посредством создания обрабатывающего центра для механической обработки заготовок, который содержит рабочую станцию с зажимным патроном и по меньшей мере одно загрузочно-разгрузочное устройство, предназначенное для загрузки/разгрузки заготовок на/с зажимного патрона и установленное с возможностью перемещения вдоль осей, управляемых в соответствии с рабочими осями рабочей станции, при этом загрузка и зажим заготовки для последующей механической обработки осуществлены в соответствии со способом механической обработки заготовок.

Дополнительные характеристики и преимущества настоящего изобретения будут более наглядно проиллюстрированы в соответствии со следующим детальным описанием предпочтительного варианты осуществления настоящего изобретения, которое является не ограничивающим примером, со ссылкой на прилагаемые чертежи, на которых:

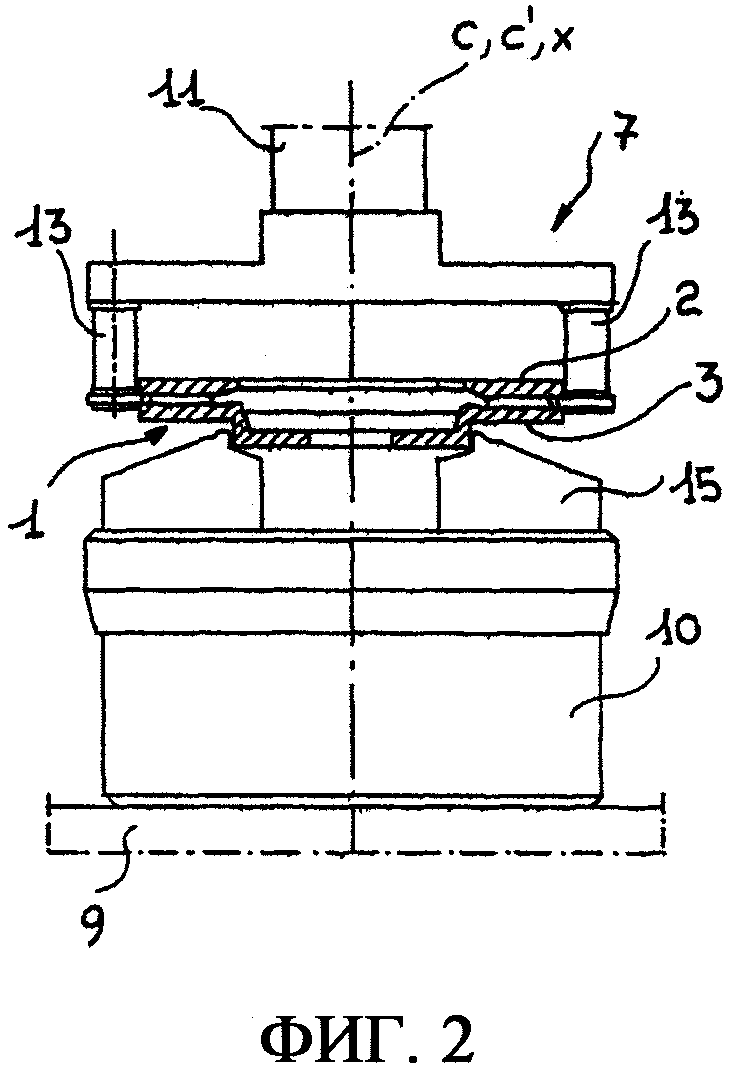

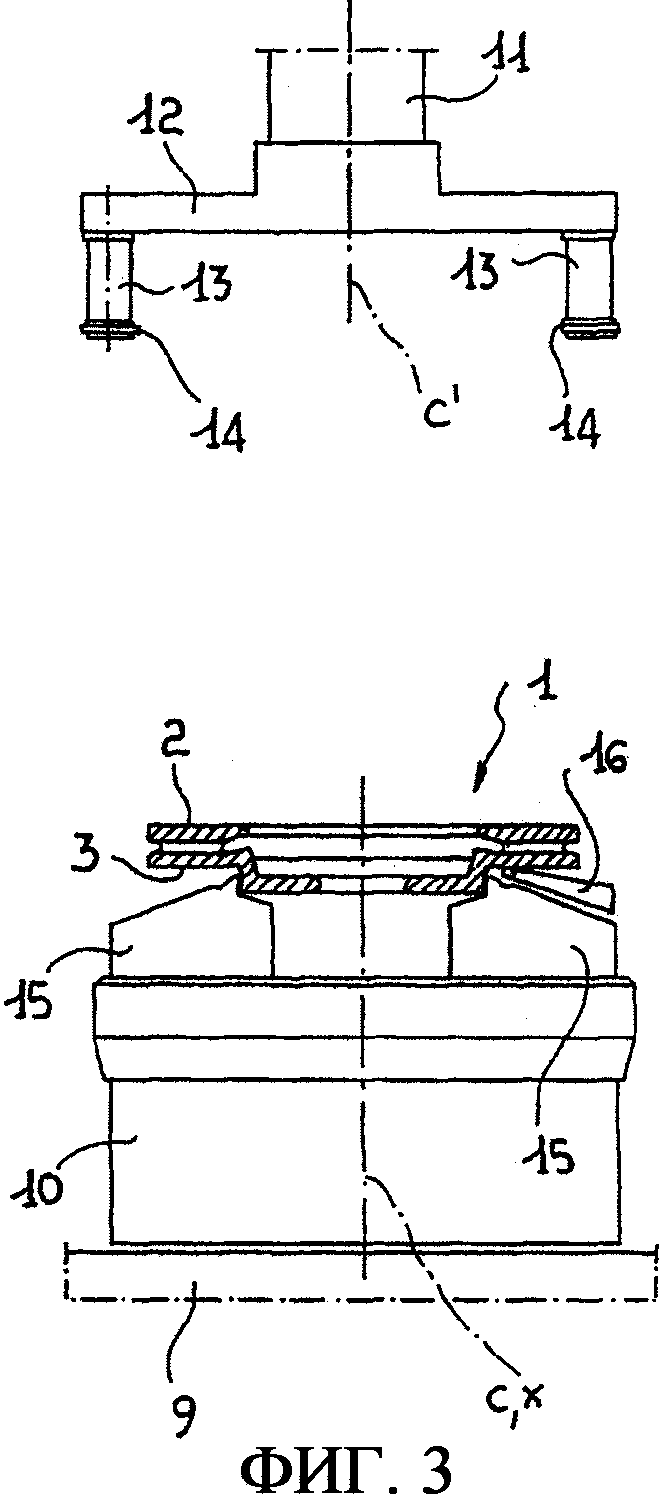

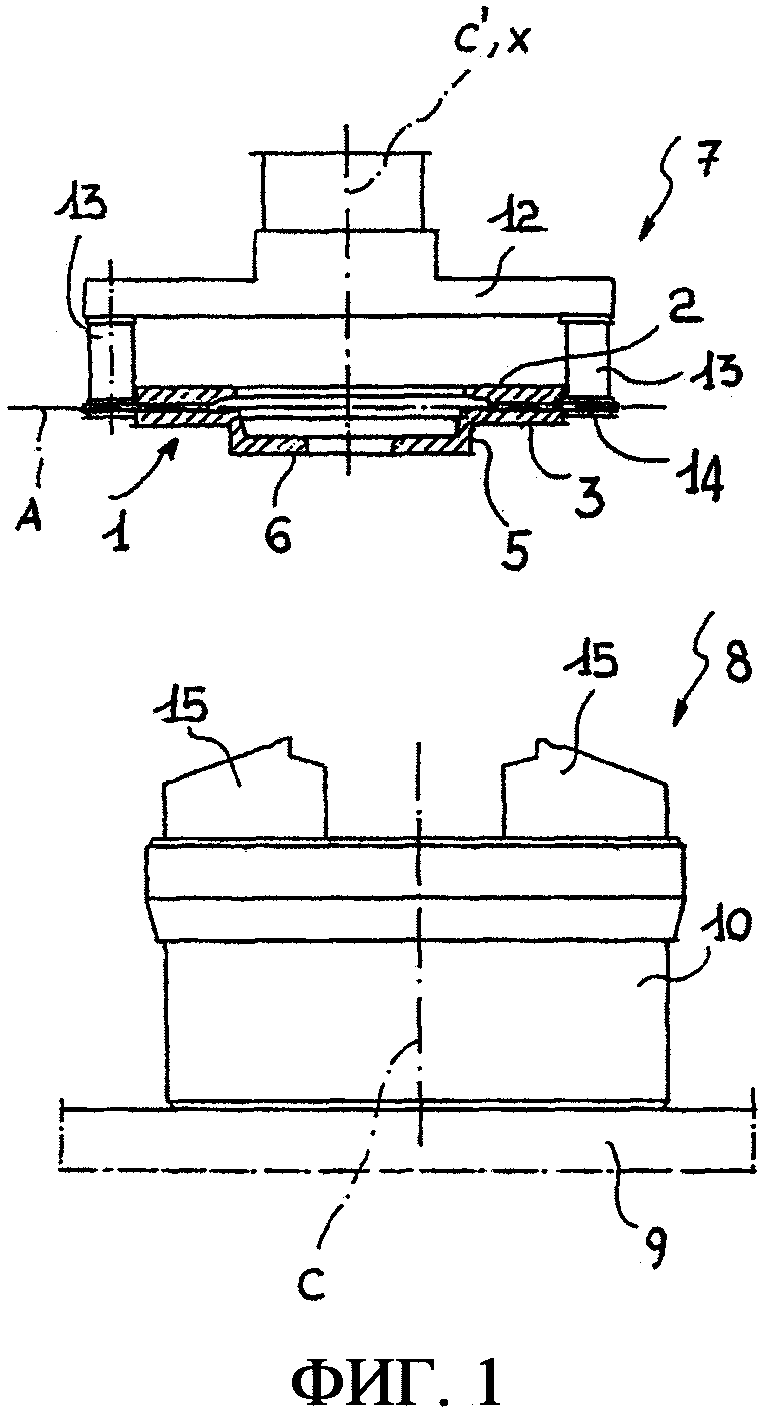

на фиг.1-3 изображены три различных этапа способа согласно настоящему изобретению,

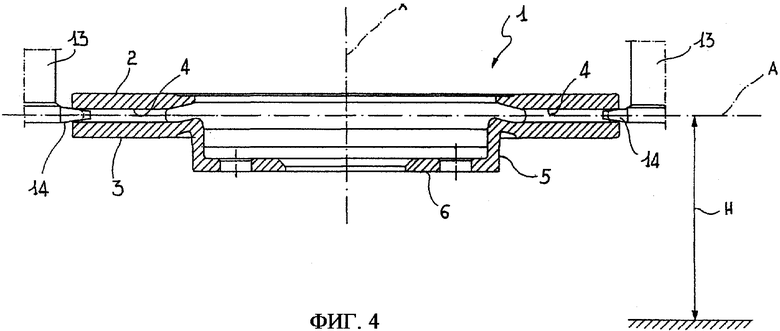

на фиг.4 изображен крупномасштабный вид детали, изображенной на предыдущих фигурах, во время соответствующего этапа способа согласно настоящему изобретению,

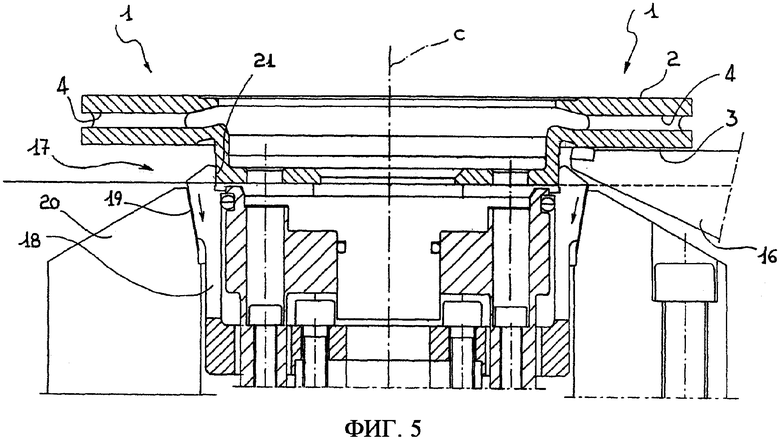

на фиг.5 изображен крупномасштабный вид, который соответствует фиг.3, на котором изображен обрабатывающий центр для центрирования и зажима заготовки, обрабатываемой в соответствии со способом настоящего изобретения.

Со ссылкой на фиг.1-3, полуобработанная заготовка или совсем необработанная заготовка, проходящая механическую обработку в соответствии со способом настоящего изобретения, в целом обозначена позицией 1. Описанный вариант касается применения способа настоящего изобретения в специфической области, относящейся к обработке заготовок-полуфабрикатов или совсем необработанных заготовок в виде тормозных дисков, обработка которых требует обточки (или обработки другого типа, требующей снятия мелкой металлической стружки) противоположных плоских поверхностей 2, 3 тормозного диска сбалансированным, сцентрированным снятием заранее установленной излишней толщины с каждой из поверхностей.

Однако следует понимать, что описанный вариант является всего лишь предпочтительным вариантом применения, поскольку данный способ настоящего изобретения может с таким же успехом применяться к любой операции механической обработки, выполняемой на любой детали, где специфическим требованием является сбалансированное отделение излишнего металла, который должен быть снят с каждой пары противоположных плоских поверхностей.

Для простоты изложения данное описание будет поэтому далее относиться к специфическому применению настоящего способа к заготовке тормозного диска 1 для механической обработки противоположных поверхностей 2 и 3 этого диска.

Тормозной диск, центральная ось вращения которого обозначена X, включает множество радиальных проходов 4, которые проходят радиально в диске между поверхностями 2 и 3. Эти проходы образованы при отливке полуфабриката и разнесены с одинаковыми угловыми интервалами, чтобы выполнять роль каналов, через которые проходит воздух между парами соответствующих групп ребер, для охлаждения тормозных поверхностей диска.

Полуобработанная поверхность диска также включает участок 5 центральной ступицы, который полностью выступает из кольцевой области плоских поверхностей 2, 3 и имеет форму внешней цилиндрической стенки, закрытой фланцем 6 и снабженной одним или большим количеством отверстий для прикрепления тормозного диска.

Первый этап способа согласно настоящему изобретению (фиг.1) включает загрузку и зажим заготовки диска 1 на загрузочно-разгрузочном устройстве, которое схематично проиллюстрировано и обозначено на фигурах позицией 7. Это устройство управляется рабочей станцией 8 обрабатывающего центра, который показан только частично. На фигурах показана только часть основания 9 металлорежущего станка данного обрабатывающего центра, на которую крепится держатель заготовки, включающий зажимной патрон 10, имеющий ось вращения С. Загрузочно-разгрузочное устройство 7 образует часть загрузочно-разгрузочного портала, связанного с рабочей станцией или, в альтернативном варианте, прикрепленного к инструментальным салазкам станка. Участок загрузочно-разгрузочного устройства, который присоединен к одной или другой из данных конструкций, обозначен позицией 11.

Более конкретно, загрузочно-разгрузочное устройство 7 имеет опорную пластину 12, которая установлена так, что она способна вращаться вокруг центральной оси С′ этой пластины и от которой в одном и том же направлении отходит множество зажимов 13 для захвата заготовки (предпочтительно три или шесть зажимов с одинаковыми угловыми интервалами). Свободные концы зажимов имеют соответствующие зажимные толкатели 14, которые проходят поперек относительно оси С′ для сцентрированного радиального захвата и зажима заготовки. Зажимные толкатели 14 предпочтительно образуют часть захватного механизма для самоцентрирующегося зажима заготовки относительно оси С′. Загрузочно-разгрузочное устройство 7 перемещается вдоль системы управляемых осей так, что его положение (координаты позиционирования) может быть определено относительно системы рабочих осей станции 8.

Как более подробно показано на фиг.4, заготовку диска 1 зажимают на загрузочно-разгрузочном устройстве 7 посредством сцепления зажимных толкателей 14 с соответствующими радиальными проходами 4 диска, которые обращены в сторону зажимных толкателей 14, при этом ось диска X накладывается и центрируется относительно оси С′ загрузочно-разгрузочного устройства. Это сцепление зажимных толкателей с радиальными проходами диска определяет область срединной плоскости отсчета между поверхностями 2 и 3, которая обозначена прямой линией, отмечена как А на фиг.4. Координаты этой плоскости (в частности, вертикальная высота, отмеченная на данной фиг. как Н) могут быть измерены относительно системы рабочих осей позиционированием загрузочно-разгрузочного устройства, и эта плоскость может в свою очередь использоваться для определения излишней толщины материала, которая должна быть снята с каждой из поверхностей 2 и 3 так, чтобы рабочие инструменты могли быть направлены к соответствующим рабочим позициям. Поэтому предварительно выбранная толщина материала, которая должна быть снята, сбалансированно отделяется относительно области срединной плоскости отсчета А, чтобы гарантировать сбалансированное, сцентрированное распределение масс заготовки диска.

На втором этапе способа (фиг.2) загрузочно-разгрузочное устройство 7 перемещают с помощью инструментальных салазок (или загрузочно-разгрузочного портала, с которым связано данное загрузочно-разгрузочное устройство) в область зажимного патрона 10 и с выравниванием осей С и С′ обеспечивают положение, в котором внешняя стенка участка ступицы 5 обращена в сторону зажимных поверхностей соответствующих зажимов 15 самоцентрирующегося зажимного патрона 10.

На последующем этапе (фиг.3) заготовку диска 1 зажимают на зажимном патроне 10 и загрузочно-разгрузочное устройство 7 впоследствии высвобождают и отодвигают в сторону. Следует отметить, что координаты позиционирования загрузочно-разгрузочного устройства 7 измеряют относительно системы отсчета рабочих осей, и, следовательно, координаты области срединной плоскости отсчета А являются измеряемыми относительно той же самой системы. Отсюда следует, что предварительно выбранная толщина излишнего металла, которая должна быть снята, в свою очередь является измеряемой относительно координат позиционирования плоскости А, даже когда заготовка диска зажата в зажимном патроне 10 после того, как загрузочно-разгрузочное устройство 7 высвобождают и отодвигают.

На последующем этапе инструменты рабочей станции продвигают вдоль их соответствующих рабочих дорожек для механической обработки поверхностей 2 и 3 со снятием излишней, предварительно выбранной толщины материала сбалансированным, сцентрированным образом.

Зажим заготовки диска 1 в самоцентрирующемся инструменте зажимного патрона 10 обеспечивает металлорежущим инструментам станка доступ к каждой из поверхностей 2 и 3 диска посредством одного и только лишь одного позиционирования диска на зажимном патроне, что достигается посредством этапов, описанных выше. Конфигурация и размер самоцентрирующегося, зажимного устройства зажимного патрона являются такими, чтобы обеспечить инструменту (указанному позицией 16) доступ к поверхности 3 так, что он может обработать кольцевую область торможения до меньшего диаметра, как это показано на фиг.3.

В варианте, показанном на фиг.5, самоцентрирующееся зажимное устройство зажимного патрона 10 предпочтительно включает захватный механизм с сужением в сечении, обозначенный в целом позицией 17, который включает кольцевой захватывающий элемент 18 с внешней поверхностью 19, сцепленной с конусообразной направляющей 20, и противоположную внутреннюю поверхность 21 для захвата механической заготовки.

При работе, в результате относительного скольжения между кольцевым элементом и конусной направляющей, вызванного осевым тяговым усилием, приложенным к кольцевому элементу, поверхность 21 подгоняется в поперечном по отношению к оси С направлении к участку в виде центральной ступицы 5 с тем, чтобы приложить силу для зажатия заготовки диска в зажимном патроне. Благодаря осевой симметрии конусной направляющей, заклинивающее действие кольцевого элемента является самоцентрирующимся, и таким образом обеспечивается сцентрированный зажим заготовки диска в зажимном патроне.

Предпочтительно, чтобы общая масса захватного механизма 17 была меньше, чем в устройствах с обычными самоцентрирующимися зажимами, и это обстоятельство приводит к последовательному сокращению центробежных сил, создаваемых во время вращения зажимного патрона. Силы сжатия на зажимном патроне могут, таким образом, быть уменьшены для заданной частоты вращения конкретного зажимного патрона или частота вращения зажимного патрона может быть увеличена для заданной применяемой силы зажима. В первом случае, поскольку зажимные силы зажимного патрона имеют тенденцию деформировать заготовку, величину деформации можно уменьшить при приложении меньших сил сжатия. С другой стороны, во втором случае могут быть достигнуты относительно высокие скорости резания, которые не могли бы использоваться с обычными самоцентрирующимися зажимами.

Таким образом, настоящее изобретение обеспечивает достижение поставленных задач посредством многочисленных преимуществ по сравнению с известными техническими решениями.

Первое такое преимущество состоит в том, что способ согласно настоящему изобретению обеспечивает механическую обработку на обеих противоположных поверхностях диска с одним и только одним позиционированием диска на зажимном патроне. Время загрузки-разгрузки заготовки уменьшается и, следовательно, также уменьшается общее время производственного цикла.

Другое преимущество состоит в том, что необходимое единственное позиционирование позволяет достигать большей точности при механической обработке поверхностной, особенно в отношении требуемых допусков по ровности и параллельности между противоположными рабочими поверхностями диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| ОПРАВКА ДЛЯ ЗАКРЕПЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 2009 |

|

RU2427453C2 |

| Двухкулачковый самоцентрирующий поворотный патрон | 1979 |

|

SU895594A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Самоцентрирующий кулачковый патрон | 1980 |

|

SU917943A1 |

| Самоцентрирующий патрон | 1989 |

|

SU1673299A1 |

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| Самоцентрирующий патрон | 1979 |

|

SU856673A1 |

| СПОСОБ ФИКСАЦИИ ДЕРЖАТЕЛЕЙ ДЛЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ПОДЛЕЖАЩИХ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ В ЗОНЕ ОБРАБОТКИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА В ТОЧНО ОПРЕДЕЛЕННОМ И ЗАРАНЕЕ ЗАДАННОМ ПОЛОЖЕНИИ, И ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2481939C2 |

Изобретение относится к области машиностроения и может быть использовано при механической обработке плоских поверхностей тормозного диска для транспортных средств. Обработку осуществляют с помощью обрабатывающего центра, имеющего рабочую станцию с зажимным патроном и по меньшей мере одно загрузочно-разгрузочное устройство. Последнее установлено с возможностью перемещения вдоль осей, управляемых в соответствии с рабочими осями рабочей станции. Загрузку и зажим заготовки на загрузочно-разгрузочном устройстве ведут с захватом ее в области срединной плоскости отсчета, находящейся между противоположными обрабатываемыми плоскими поверхностями. После определения излишней толщины материала, которую необходимо снять с каждой из поверхностей, загрузочно-разгрузочное устройство с заготовкой подводят к зажимному патрону с последующим измерением координат позиционирования срединной плоскости отсчета. Осуществляют зажим заготовки на зажимном патроне, а затем высвобождают загрузочно-разгрузочное устройство с обеспечением доступа к обеим обрабатываемым поверхностям. В результате повышается производительность и точность обработки. 2 н. и 6 з.п. ф-лы, 5 ил.

загрузку и зажим заготовки на загрузочно-разгрузочном устройстве (7), управляемом рабочей станцией (8) для механической обработки заготовки, с захватом ее в области срединной плоскости отсчета (А), находящейся между противоположными обрабатываемыми плоскими поверхностями (2, 3),

определение излишней толщины материала, которую необходимо снять с каждой из поверхностей с учетом координаты позиционирования плоскости отсчета (А) относительно системы рабочих осей станции для достижения сбалансированного, сцентрированного снятия излишнего металла с поверхностей (2, 3),

подведение загрузочно-разгрузочного устройства (7) с заготовкой к зажимному патрону (10) рабочей станции (8) с последующим измерением координат позиционирования срединной плоскости отсчета (А) относительно системы рабочих осей станции и

зажим заготовки на зажимном патроне (10) рабочей станции с последующим высвобождением загрузочно-разгрузочного устройства (7) и обеспечением обработки обеих обрабатываемых поверхностей (2, 3) заготовки на рабочей станции (8) и снятия упомянутой определенной ранее излишней толщины материала.

| DE 4028576 А, 12.03.1992 | |||

| DE 3911718 А, 25.10.1990 | |||

| Механизм подачи изделий | 1973 |

|

SU467811A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ С ДВУХ СТОРОН | 0 |

|

SU400440A1 |

Авторы

Даты

2007-09-20—Публикация

2003-03-05—Подача