Изобретение относится к машиностроению, в частности к металлообработке резанием, и может быть использовано в производстве подшипников качения при токарной обработке заготовок наружных двухбортовых колец цилиндрических роликоподшипников, а также другими предприятиями машиностроения РФ.

Известен зажимной патрон для одновременного базирования и крепления заготовок колец по внутренним осерадиальным цилиндрическим выточкам по авт. св. СССР №400423, Мкл. В23в 31/16, БИ №40-1973, принятый авторами за прототип. Кулачки указанного патрона выполнены с кольцевыми выточками по оси симметрии выточки заготовки кольца, разделяющие его на два элемента для размещения секторов трапецеидального или круглого сечения для деформации элементов кулачка в направлении оси внутренней цилиндрической выточки заготовки, осуществления базирования и закрепления.

Известно также, что в соответствии с ГОСТ 8328-75 для цилиндрических роликоподшипников серий 32000, 42000, 52000, 62000, 92000 и ГОСТ 5377-60 для серий 292000 длина образующей выточки колеблется в пределах от 6,5 до 106 мм.

Известно также, что конструкторскими чертежами на наружные двухбортовые кольца цилиндрических роликоподшипников предусмотрена привязка положения одного из торцов борта и выточки к одному из торцов кольца (базе), что влечет за собой введение дополнительной операции механического клеймения базового торца. Указанное требование не обеспечивает оптимальность и равномерность припусков для последующего шлифования поверхностей торцов бортов, огранивающих выточку (см. фиг.1).

Недостатками конструкции зажимного патрона (прототипа) являются:

- ограниченная возможность применения; обычно для выточек с длиной образующей в пределах 25 мм для заготовок колец с диаметром наружной цилиндрической поверхности (НЦП) до 200 мм;

- невозможность применения для обработки заготовок колец с длиной образующей выточки от 25 до 100 мм из-за резкого увеличения металлоемкости, веса патрона, сложности и трудоемкости изготовления;

- недостаточная усталостная прочность упругих элементов кулачков даже при расположении волокон металла вдоль оси кулачков при их изготовлении; ориентировочно она в среднем составляет 1,0...1,5 тысячи циклов «зажим - разжим» заготовок.

Известны также кулачки зажимного патрона для одновременного базирования и крепления заготовок колец по внутренним осерадиальным цилиндрическим выточкам по авт. св. СССР №536892, Мкл. В23в 31/10, БИ №44-1976 г. и №700290; Мкл. В23в 31/10; БИ №44-1979 г.

Указанные кулачки не были востребованы в производстве цилиндрических роликоподшипников по тем же недостаткам, присущим зажимному патрону по авт.св. №400423.

Техническим результатом предлагаемого изобретения являются:

- повышение производительности обработки путем концентрации обрабатываемых поверхностей;

- повышение размерной точности поверхностей колец, взаимного их расположения путем одновременной обработки двух торцов, двух фасок и наружной цилиндрической поверхности (НЦП) в одной позиции с одной установки;

- стабилизация припусков для последующей шлифовальной обработки торцов кольца, торцов бортов, ограничивающих выточку;

- обезличивание базы для их последующего шлифования;

- обеспечение обработки заготовок колец с длиной образующей внутренней цилиндрической выточки 25...100 мм с увеличением диапазона диаметров НЦП от 200 до 500 мм и более;

- исключение усталостного разрушения упругих элементов кулачков;

- снижение веса, металлоемкости и трудоемкости изготовления патрона и его деталей.

Эти результаты достигаются путем применения предлагаемых вариантов зажимных патронов, обеспечивающих одновременное базирование заготовок колец по двум обработанным торцам выточки, креплением по ее диаметру и обработкой НЦП двух торцов и фасок в одной позиции по авт.св. №1353581.

Предлагаемое изобретение поясняется чертежами, где представлены:

- на фиг.1 - действующий конструкторский чертеж наружного двухбортового кольца цилиндрического роликоподшипника с размерными цепями;

- на фиг.2 - предлагаемая конструкция кольца с размерными цепями;

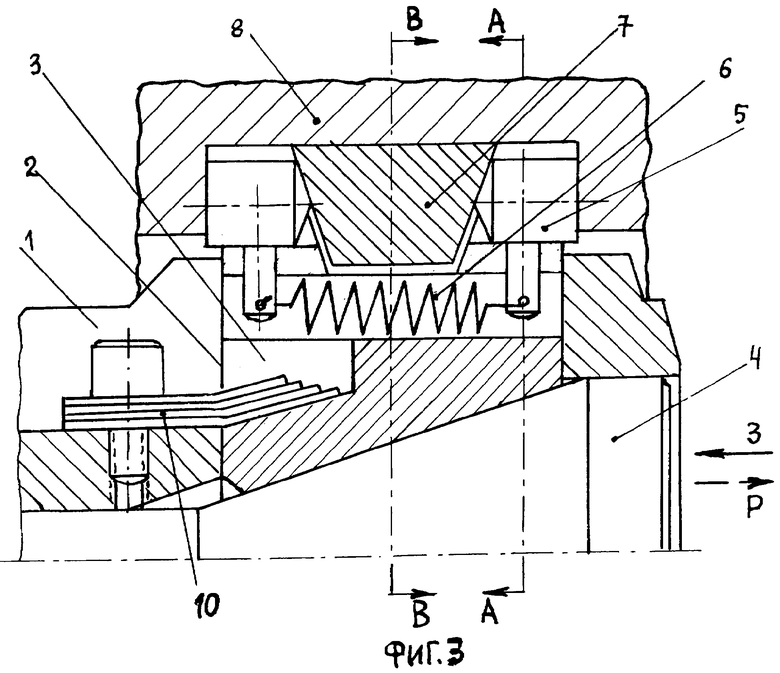

- на фиг.3 - первый вариант зажимного патрона с разрезе по оси заготовки кольца;

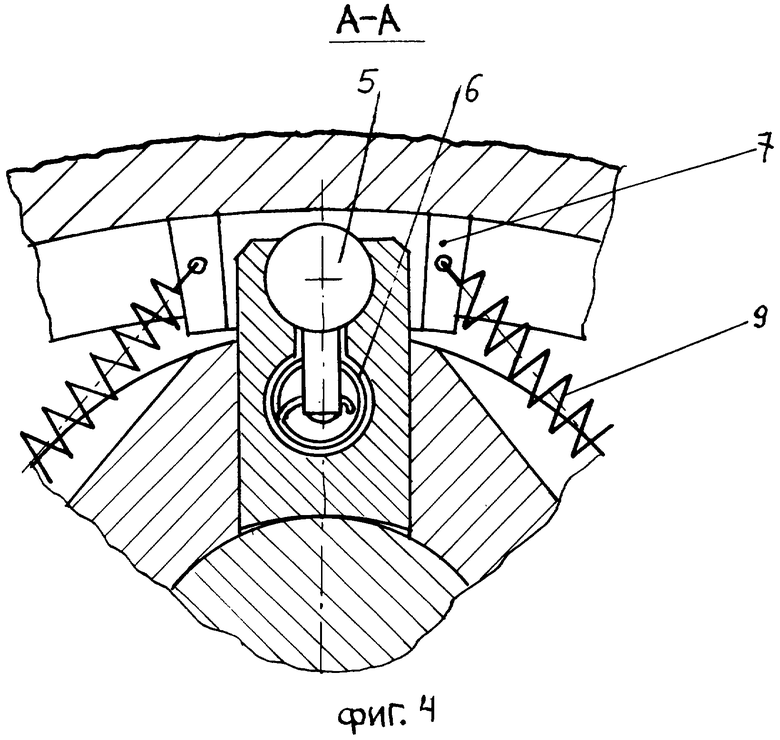

- на фиг.4 - первый вариант зажимного патрона в разрезе по сечению А-А;

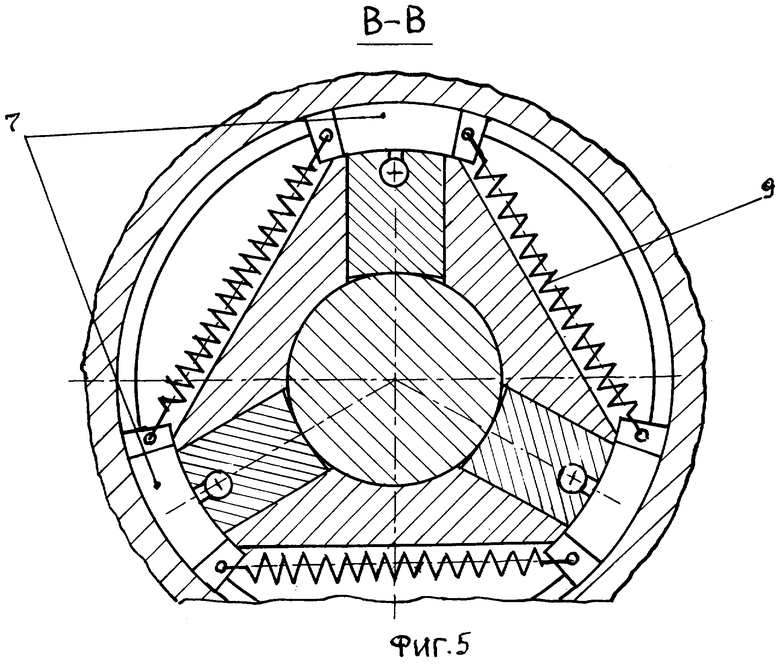

- на фиг.5 - то же по сечению В-В;

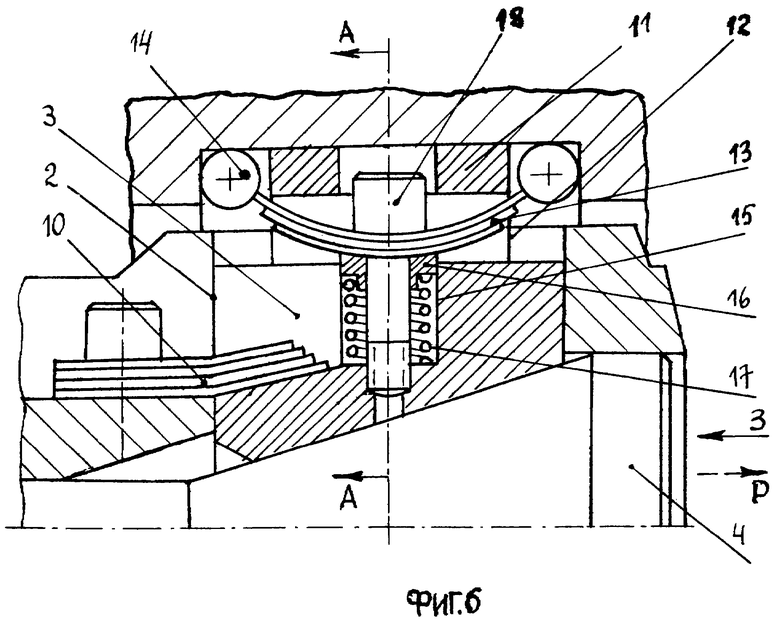

- на фиг.6 - второй вариант зажимного патрона в разрезе по оси заготовки кольца;

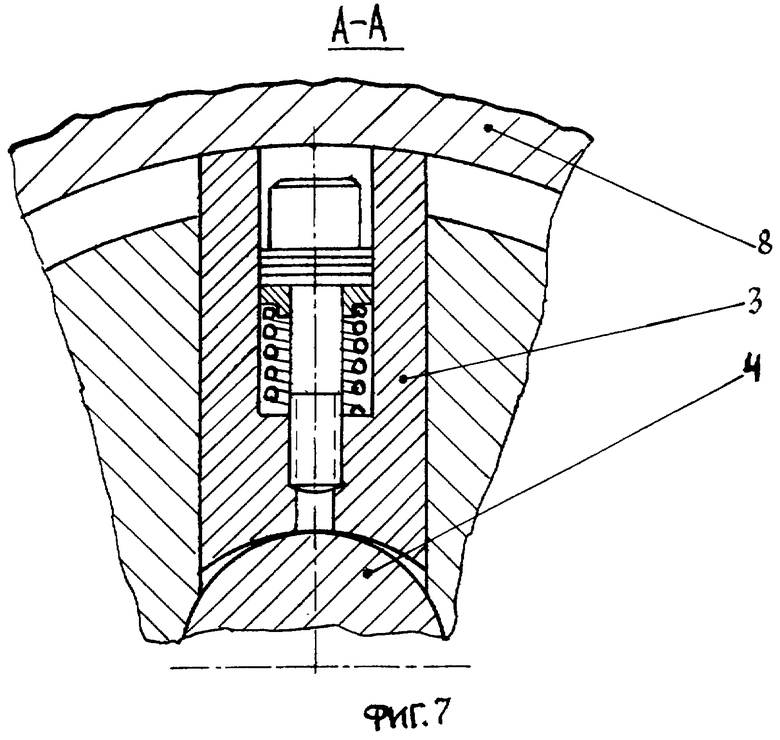

- на фиг.7 - второй вариант зажимного патрона в разрезе по сечению А-А;

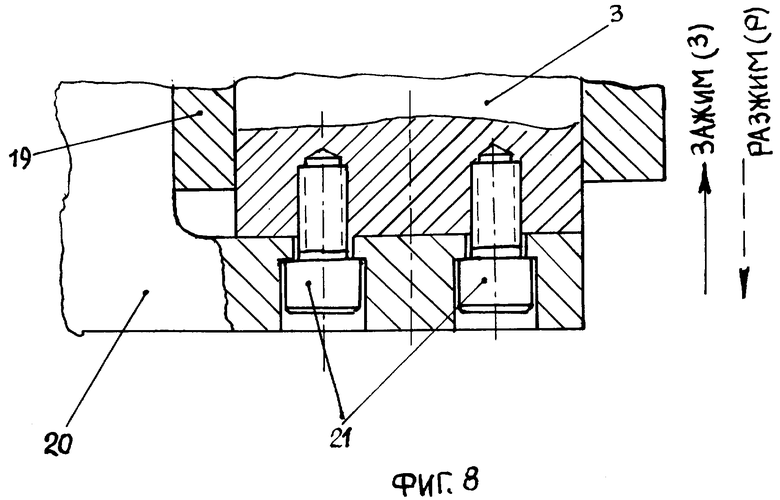

- на фиг.8 - вариант крепления патрона к накладным кулачкам самоцентрирующих спирально-реечных патронов.

Рассмотрим устройство и работу зажимных патронов двух вариантов: первый - на фиг.3, второй - на фиг.7. Заготовки колец показаны в зажатом состоянии. Указанные зажимные патроны объединяет единая компоновка рабочих органов, содержащих корпус 1 с прямоугольными окнами 2, ориентированными наибольшей стороной вдоль оси корпуса, в которых размещены кулачки 3 с встроенными в них рабочими элементами, перемещаемые радиально с помощью раздвижного конуса 4.

Указанная компоновка предусматривает базирование и закрепление заготовок колец по внутренним осерадиальным закрытым цилиндрическим выточкам с длиной образующей 25...100 мм и диаметрами наружных цилиндрических поверхностей (НЦП) в пределах 200 мм.

В первом варианте (фиг.3) каждый кулачок 3 снабжен встроенными в него двумя одинаковыми по размерам цилиндрическими ползунами 5 с общей осью, параллельной образующей выточки, удерживаемыми в исходном положении пружинами растяжения 6; оба цилиндрических ползуна расположены относительно середины выточки и друг друга зеркально; при этом торцевые поверхности, обращенные к торцам бортов выточки, выполнены плоскими, перпендикулярными их оси; противоположные поверхности ползунов, контактирующие с боковыми поверхностями нажимного трапециевидного клина 7, выполняют или конусными, или сферическими. До начала базирования и зажима заготовки 8 нажимные трапециевидные клинья 7 от выпадения удерживаются пружинами растяжения 9 (фиг.4, 5). В исходном положении заготовку кольца 8 устанавливают выточкой на один из кулачков 3, которая под собственным весом принимает строго вертикальное положение. При движении раздвижного конуса 4 влево кулачок 3, преодолевая сопротивление рессорной пружины 10, перемещается в радиальном направлении, при этом трапециевидный клин 7 при контакте с образующей выточки раздвигает принудительно и синхронно ползуны 5 до упора в торцы выточек бортов, при соприкосновении с которыми возникающие усилия производят одновременное базирование и закрепление заготовки. Разжим заготовки осуществляют перемещением раздвижного конуса 4 вправо; при этом рессорные пружины 10, пружины растяжения 6 возвращают кулачки 3 и ползуны 5 в исходное положение, освобождая заготовку после одновременной обработки двух торцов, фасок и НЦП.

Во втором варианте зажимного патрона (фиг.7) каждый кулачок 3 в осевом направлении выполнен со ступенью зажима 11 и прямоугольным окном 12, в котором размещена трехлистовая рессора 13 из закаленной полосовой пружинной стали; на концах верхнего листа рессоры напаяны шары 14 для одновременного контактирования с обработанными торцами бортов и образующей выточки. Равноплечая рессора 13 с шарами 14 размещена в отверстии кулачка 15 на оси выточки, соединена с ним через плунжер 16 с пружиной сжатия 17 винтом 18 с возможностью радиального перемещения при превышении усилий базирования. В исходном состоянии зазоры между поверхностями шаров относительно поверхностей торцов бортов составляют 2...3 мм и обеспечивают свободную установку заготовки на кулачки; при этом поверхность шаров 14 выступает над поверхностью ступени зажима 11 с опережением на 2...4 мм. Длина ступени зажима кулачков равна четырем пятым длины образующей выточки. При перемещении раздвижного конуса 4 влево кулачок 3, преодолевая сопротивление рессорной пружины 10, перемещается в радиальном направлении; при контакте шаров 14 с образующей выточки заготовки рессорная пружина 13 распрямляется и шары 14 вступают в контакт с торцами выточки бортов, обеспечивая базирование заготовки; при дальнейшем перемещении кулачка в радиальном направлении ступенью 11 производится зажим заготовки. Разжим обработанной заготовки осуществляется в таком же порядке, как и в первом варианте, при этом упругие силы рессоры 13 возвращают ее в исходное положение.

Для обоих вариантов зажимных патронов размеры диаметров цилиндрических ползунов 5 равны разности диаметров выточки и ограничивающих ее бортов (фиг.1), а диаметр шаров 14 - полуразности.

При обработке заготовок с НЦП диаметрами 200...500 мм и более корпуса зажимных патронов 1 крепят к зеркалу самоцентрирующих спирально-реечных патронов 19 (условно не показаны), а зажимные кулачки 3 - к их присоединительным кулачкам 20 винтами 21 (фиг.8).

Для радиального перемещения кулачков в обоих вариантах зажимных патронов возможно применение стандартных самоцентрирующих спирально-реечных патронов с накладными кулачками.

Размерная наладка зажимных кулачков обоих вариантов предполагается вне станка с использованием специальных стендов.

Пример конкретного исполнения

1. Авторами проведены опытно-конструкторские работы:

1.1. По анализу состояния технологии изготовления наружных двухбортовых колец цилиндрических роликоподшипников с осерадиальными внутренними закрытыми выточками в РФ и за рубежом по доступной патентной и НТЛ, в т.ч. по зажимным патронам;

1.2. Разработан эскизный проект зажимного патрона по второму варианту со сменными рессорами для выточек длиной, образующей 80 и 100 мм;

1.3. Ранее изготовлен и испытан в лабораторных условиях подобный заявляемым зажимной патрон по авт.св. №400423 на обработке наружных колец цилиндрического роликоподшипника 32309 с выточкой длиною образующей 14 мм с использованием авт.св №1353581 для обработки НЦП, двух торцов и фасок в одной позиции с одной установки; получены результаты повышения точности обработки и взаимного расположения обработанных поверхностей в 5...6 раз против установленных технической документацией.

2. Намерения: попытка заключить договор на изготовление зажимных патронов, оснастки и др. по чертежам авторов на условиях предоставления прав на открытую лицензию (в случаях признания заявки изобретением) Европейской подшипниковой корпорации, проведения испытаний и внедрение.

Использование зажимных патронов в подшипниковой промышленности РФ позволит:

1. Повысить производительность обработки наружных колец двухбортовых цилиндрических роликоподшипников в 1,5...2 раза.

2. Повысить точность обработки и взаимного расположения обработанных поверхностей в 5...6 раз.

Источники информации

1. Авт.св. СССР №400423, Мкл. В23в 31/16, БИ №40-1973 г (прототип).

2. Авт.св. СССР №536892, Мкл. В23в 31/10, БИ №44-1976 г.

3. Авт.св. СССР №700290, Мкл. В23в 31/10, БИ №44-1979 г.

4. Авт.св. СССР №1353581, Мкл. В23в 1/00, БИ №43-1987 г.

5. Заявка на выдачу патента РФ на изобретение №2005141275(045976) от 28.12.05 Мкл. В23в 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОСЕРАДИАЛЬНЫХ ВНУТРЕННИХ ЗАКРЫТЫХ ВЫТОЧЕК В ЗАГОТОВКАХ КОЛЕЦ | 2005 |

|

RU2314182C2 |

| КУЛАЧКИ ЗАЖИМНОГО ПАТРОНА (ВАРИАНТЫ) | 2001 |

|

RU2253547C9 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

| Патрон для закрепления колец подшипников | 1981 |

|

SU1024174A1 |

| Способ установки кольцевых деталей с коническими отверстиями | 1984 |

|

SU1178552A1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

| Кулачок к зажимным патронам | 1978 |

|

SU700290A2 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

Патрон предназначен для одновременного базирования и крепления заготовок колец по внутренним осерадиальным цилиндрическим выточкам и содержит нажимные клинья, корпус и размещенные в его пазах кулачки с перемещаемыми радиально рабочими элементами. Для повышения производительности и точности обработки он снабжен встроенными в каждый кулачок двумя одинаковыми по размерам цилиндрическими ползунами с общей осью, параллельной образующей выточки, удерживаемыми пружиной растяжения и располагаемыми зеркально относительно середины выточки с возможностью их принудительного синхронного перемещения до соприкосновения с торцами выточки и нажимным клином, выполненным трапециевидным и закрепляющим заготовку радиальными силами при его контакте с образующей выточки. Для достижения того технического результата по второму варианту каждый кулачок в осевом направлении заготовки выполнен со ступенью зажима и прямоугольным окном, в котором размещена равноплечая трехлистовая рессора из закаленной полосовой пружинной стали, верхний лист которой снабжен шарами на концах для одновременного взаимодействия с обработанными торцами выточки и ее образующей и возможностью принудительного ее перемещения в радиальном направлении усилиями базирования и зажима заготовки путем сжатия пружины плунжера, расположенного радиально по оси выточки. 2 н. и 6 з.п. ф-лы, 8 ил.

| ЗАЖИМНОЙ ПАТРОН | 0 |

|

SU400423A1 |

| Кулачок к зажимным патронам | 1974 |

|

SU536892A1 |

| Кулачок к зажимным патронам | 1978 |

|

SU700290A2 |

| КУЛАЧКИ ЗАЖИМНОГО ПАТРОНА (ВАРИАНТЫ) | 2001 |

|

RU2253547C9 |

| US 3199881 A, 10.08.1965. | |||

Авторы

Даты

2009-03-27—Публикация

2007-05-29—Подача