Изобретение относится к области стабилизаторов для резин на основе ненасыщенных каучуков, и может быть использовано в шинной и резинотехнической промышленности.

Известен стабилизатор для резин на основе ненасыщенных каучуков, представляющий собой смесь полимера 2,2,4-триметил-1,2-дигидрохинолина с ди- и три- трет-бутилфенолами (патент Ru №2121485).

Недостатком стабилизатора является недостаточно эффективная защита резин на основе ненасыщенных каучуков от теплового и озонного старения.

Наиболее близким по технической сущности является стабилизатор для резин на основе ненасыщенных каучуков, содержащий полимер 2,2,4-триметил-1,2-дигидрохинолина и продукты взаимодействия смеси бутилфенолов в соотношении, мас.%:

С гексаметилентетрамином в соотношении, мас.%: 100:(2,0-8,5) соответственно, при этом компоненты стабилизатора взяты в следующем соотношении, мас.%:

(Патент RU 2161630, МПК 7 С08К 5/1311, С08К 5/13, C08L 9/00), 2001 г.

Недостатком известного стабилизатора являются недостаточно высокие эксплуатационные характеристики, а именно низкая температура размягчения, что способствует слеживаемости стабилизатора в процессе хранения. Кроме того, известный стабилизатор недостаточно эффективен в защите резин от теплового старения.

Задачей изобретения является расширение арсенала эффективных, с улучшенными эксплуатационными характеристиками, стабилизаторов для резин на основе ненасыщенных каучуков.

Поставленная задача достигается тем, что стабилизатор для резин на основе ненасыщенных каучуков состоит из полимера 2,2,4-триметил-1,2-дигидрохинолина и дополнительно содержит феноламинную смолу, представляющую собой продукты конденсации бутилированных фенолов состава, мас.%:

с гексаметилентетрамином и 1,3,5-триметил-гекса-гидро-1,3,5-триазином в соотношении на 100 массовых частей бутилированных фенолов 1-9 частей гексаметилентетрамина и 1-8 частей 1,3,5-триметил-гексагидро 1,3,5-триазина, при этом компоненты стабилизатора взяты в соотношении, мас.%:

Решение поставленной задачи позволяет расширить арсенал эффективных, с улучшенными эксплуатационными характеристиками, стабилизаторов для защиты резин от теплового старения.

Характеристика веществ, используемых в составе

Полимер 2,2,4-триметил-1,2-дигидрохинолин выпускают под торговым названием "Ацетонанил Р" в виде гранул от светло-серого до темно-янтарного цвета. Температура плавления 70-85°С. ТУ 6-02-1116-"Ацетонанил Р".

Химическая формула мономера

Смесь указанных бутилфенолов является кубовым остатком ректификации 2,6-дитретбутилфенола. Состав кубового остатка производства 2,6-дитретбутилфенола установлен хромато-масс-спектрометрическим методом на приборе ITDS фирмы Финиган и представляет собой смесь следующего состава:

Гексаметилентетрамин выделенный по ГОСТ 1381-73.

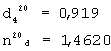

1,3,5-триметилгексагидро-1,3,5-триазин выделяют методом ректификации из отходов производства Агидола-1 (2,6-ди-трет-бутил-4-метилфенола).

Температура кипения выделяемого 1,3,5-триметилгексагидро-1,3,5-триазина 166-168°С

Состав 1,3,5-триметилгексагидро-1,3,5-триазин установлен хроматографически, масс-спектрометрически, а также элементарным анализом.

Найдено:

углерод 55,8%

водород 11,6%

азот 32,6%

Вычислено:

углерод 55,5%

водород 12,0%

азот 32,5%

В таблице 1 приведены составы компонентов смеси бутилфенолов

Ниже приведены примеры, раскрывающие сущность заявленного изобретения.

Пример 1.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава А. В расплавленную смесь добавляют 80 кг гексаметилентетрамина, 10 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 120-125°С до образования феноламинной смолы с температурой каплепадения 85°С. После этого к 700 кг феноламинной смолы при перемешивании, порциями вводят 300 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 140-145°С до достижения температуры каплепадения 105-107°С и температуры размягчения 95-97°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 2.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава Б. В расплавленную смесь добавляют 76 кг гексаметилентетрамина, 23 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 125-130°С до образования феноламинной смолы с температурой каплепадения 85°С. После этого к 600 кг феноламинной смолы при перемешивании, порциями вводят 400 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 130-135°С до достижения температуры каплепадения 100-102°С и температуры размягчения 92-93°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 3.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава В. В расплавленную смесь добавляют 50 кг гексаметилентетрамина, 50 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 100-105°С до образования феноламинной смолы с температурой каплепадения 74°С. После этого к 500 кг феноламинной смолы при перемешивании, порциями вводят 500 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 150-155°С до достижения температуры каплепадения 95-97°С и температуры размягчения 85-87°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 4.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава Д. В расплавленную смесь добавляют 60 кг гексаметилентетрамина, 40 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 120-125°С до образования феноламинной смолы с температурой каплепадения 76°С. После этого к 650 кг феноламинной смолы при перемешивании, порциями вводят 350 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 150-155°С до достижения температуры каплепадения 103-105°С и температуры размягчения 93-95°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 5.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава Б. В расплавленную смесь добавляют 20 кг гексаметилентетрамина, 80 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 110-115°С до образования феноламинной смолы с температурой каплепадения 78°С. После этого к 400 кг феноламинной смолы при перемешивании, порциями вводят 600 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 130-135°С до достижения температуры каплепадения 102-104°С и температуры размягчения 92-93°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 6.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава Д. В расплавленную смесь добавляют 10 кг гексаметилентетрамина, 80 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 125-130°С до образования феноламинной смолы с температурой каплепадения 72°С. После этого к 300 кг феноламинной смолы при перемешивании, порциями вводят 700 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 140-145°С до достижения температуры каплепадения 96-97°С и температуры размягчения 86-87°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Пример 7.

В автоклав загружают 1000 кг смеси бутилированных фенолов состава Г. В расплавленную смесь добавляют 30 кг гексаметилентетрамина, 70 кг 1,3,5-триметил-гексагидро-1,3,5-триазина и перемешивают при температуре 100-105°С до образования феноламинной смолы с температурой каплепадения 77°С. После этого к 700 кг феноламинной смолы при перемешивании, порциями вводят 300 кг полимера 2,2,4-триметил-1,2-дигидрохинолина, перемешивание ведут при температуре 140-145°С до достижения температуры каплепадения 100-102°С и температуры размягчения 90-92°С. Полученный целевой продукт выливают на охлажденную поверхность и затем измельчают.

Полученные стабилизаторы по примерам 1-7 используют в качестве средств защиты от теплового старения в резинах на основе ненасыщенных каучуков - изопренового, бутадиенового.

Данные по технологическим параметрам процесса получения, составу компонентов стабилизатора представлены в таблице 2.

Температуру каплепадения определяют по ГОСТ 16388-70 "Метод определения температуры каплепадения".

Температуру размягчения по методу кольца и шара.

Физико-механические испытания резин:

- упруго-прочностные свойства резин при растяжении при нормальных условиях и при температуре 100°С (температуроустойчивость) и после теплового старения по ГОСТ 270-75;

- коэффициенты сохранения прочности после теплового старения определяют как отношение прочности после старения и прочности резин до старения.

Данные по свойствам резин на основе изопренового каучука СКИ-3 с использованием стабилизаторов по примерам 1-7 приведены в таблице 3.

Резиновая смесь на основе изопренового каучука СКИ-3 имеет следующий состав, мас.ч.

Каучук СКИ-3-100

Сера - 2,0

Оксид цинка - 4,0

Стеариновая кислота - 2,0

Сульфенамид М - 1,5

N-нитрозодифениламин - 0,7

Канифоль - 1,0

Инден-кумароновая смола - 2,0

Технологическое масло ПН-6Ш - 8,0

Технический углерод П-234 - 52,0

Стабилизатор - 2,0

Резиновые смеси изготавливают в резиносмесителе в одну стадию и вулканизируют в оптимуме 25 мин при 143°С.

В таблице 4 приведены данные по свойствам резин на основе смеси бутадиенового и изопренового каучуков с использованием стабилизаторов по примерам 1-7.

Резиновая смесь на основе изопренового и бутадиенового каучуков имеет следующий состав, мас.ч.:

Каучук СКИ-3 - 50,0

Каучук СКД - 50,0

Сера - 1,5

Сульфенамид Ц - 0,7

Оксид цинка - 4,0

Стеариновая кислота - 2,0

Фталевый ангидрид - 0,5

Инден-стирольная смола - 3,0

Октофор N(А) - 1,0

Технологическое масло ПН-6Ш - 13,0

Технический углерод П-514 - 58,0

Микровоск - 3,0

Диафен - ФП - 2,0

Стабилизатор - 2,0

Резиновые смеси готовят в резиносмесителе в две стадии, вулканизируют в оптимуме 30 мин при 151°С.

Таким образом, заявленный стабилизатор расширяет арсенал эффективных, с улучшенными эксплуатационными характеристиками, средств защиты резин от теплового старения. Заявленный стабилизатор, имея высокую температуру размягчения, не слеживается в процессе хранения. Кроме того, стабилизатор содержит побочные продукты производства ионола, что дополнительно снижает его себестоимость.

БФ - бутилированные фенолы

ФА - феноламинная смола

АН - ацетонанил

ГМТА - гексаметилентетрамин

ТА - 1,3,5-триметилгексагидро-1,3,5-триазин

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ (ВАРИАНТЫ) | 2001 |

|

RU2193579C2 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1999 |

|

RU2161630C2 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1996 |

|

RU2121485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННОЙ СМОЛЫ | 1995 |

|

RU2084465C1 |

| СТАБИЛИЗИРУЮЩАЯ СМЕСЬ ДЛЯ ПОВЫШЕННОЙ УСТОЙЧИВОСТИ К ДЕЙСТВИЮ ХЛОРА | 2006 |

|

RU2408617C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ДИВИНИЛ-СТИРОЛЬНОГО КАУЧУКА | 1995 |

|

RU2084470C1 |

| Способ получения феноламинных смол | 1976 |

|

SU617455A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННЫХ СМОЛ (ВАРИАНТЫ) | 1998 |

|

RU2146685C1 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2002 |

|

RU2234521C2 |

Изобретение относится к области стабилизаторов для резин на основе ненасыщенных каучуков и может быть использовано в шинной и резинотехнической промышленности. Стабилизатор для резин по изобретению состоит из, мас.%: полимера 2,2,4-триметил-1,2-дигидрохинолина - 30-70 и феноламинной смолы - 30-70. Смола представляет собой продукт конденсации бутилированных фенолов состава, мас.%: 2,6-ди-трет-бутилфенол - 0,5-2,0, 2,4-ди-трет-бутилфенол - 22-75, 2,4,6-три-трет-бутилфенол-14-61, моно-, дизамещенные бутилфенолы - 10,5-15,0 с гексаметилентетрамином и 1,3,5-триметил-гекса-гидро-1,3,5-триазином в соотношении, мас.ч.: 100 : 1-8 : 1-8. Технический результат состоит в расширении арсенала стабилизаторов для резин с улучшенными эксплуатационными характеристиками.4 табл.

Стабилизатор для резин на основе ненасыщенных каучуков, содержащий полимер 2,2,4-триметил-1,2 дигидрохинолина, отличающийся тем, что он дополнительно содержит феноламинную смолу, полученную конденсацией смеси бутилированных фенолов в соотношении, мас.%:

с гексаметилентетрамином и 1,3,5-триметил-гексагидро-1,3,5-триазином в соотношении, мас.ч.: 100:1,0-8,0:1,0-8,0, соответственно, при этом компоненты стабилизатора взяты в следующем соотношении, мас.%:

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1999 |

|

RU2161630C2 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1996 |

|

RU2121485C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ДИВИНИЛ-СТИРОЛЬНОГО КАУЧУКА | 1995 |

|

RU2084470C1 |

| Полимерная композиция | 1972 |

|

SU540886A1 |

Авторы

Даты

2007-09-27—Публикация

2005-11-24—Подача