Изобретение относится к технологии сорбционной очистки газов и может быть использовано для получения высокочистых инертных газов, применяемых в металлургии, медицине, электротехнике, светотехнике, сварочном производстве и других отраслях науки и техники.

Известны традиционные адсорбционные способы очистки инертных газов на различных сорбентах: активированном угле, цеолитах, алюмогелях, силикагелях и пр.

(см., например, Фастовский В.Г. и др. Инертные газы. - М.: АТОМИЗДАТ, 1964, с.207-219).

Кроме того, известен способ глубокой очистки ксенона от примесей органических соединений и компонентов воздуха с применением трехкомпонентного поглотителя, состоящего из активного оксида алюминия, цеолита КА и цеолита NaA, размещаемого чередующимися слоями.

(см. п. РФ №2242422, МПК С01В 23/00, заявл. 07.08.2003, опубл. 10.02.2005).

Наряду с указанными выше известен способ извлечения ксенона из газовой смеси, включающий процессы каталитического выжигания углеводородов, сорбционную очистку от влаги и двуокиси углерода (три слоя адсорбента: силикагель или цеолит марки КА, цеолит марки СаА или СаЕХ, цеолит марки NaX или СаТ), охлаждение и низкотемпературную ректификацию.

(см. п. РФ №2259522, МПК B01D 53/02, заявл. 06.02.2004, опубл. 27.08.2005).

Однако известные способы не обеспечивают высокой степени очистки инертных газов от водорода и других газообразных примесей из-за избирательного действия адсорбентов, а также многие из них сложны и энергоемки.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ тонкой очистки инертных газов от газообразных примесей, включающий трехстадийный процесс разложения примесей: на первой стадии - легко разрушаемых кислородсодержащих, на второй стадии - углерод- и азотсодержащих, а на третьей стадии - водородсодержащих, с адсорбцией продуктов разложения на каждой стадии поглотителем - активированным металлическим титаном. Процесс проводят при атмосферном давлении (1 атм) и температуре: на первой стадии 750-800°С, на второй стадии 850-950°С, на третьей стадии 350-400°С, причем в качестве поглотителя используют губчатый титан.

Известный способ позволяет очистить инертный газ до остаточного содержания водорода 0,1×10-4 об.%, при этом при температуре 950°С и выдержке 500 часов процент спекания поглотителя - губчатого титана - составляет 50%.

(см. п. РФ №2113270, МПК B01D 53/04, заявл. 06.08.1996, опубл. 20.06.1998, б. №17). Недостатки известного способа заключаются в:

- невозможности повышения глубины очистки по водороду;

- жестких температурных рабочих условиях;

- необходимости частой смены поглотителя из-за его спекания при температуре выше 850°С;

- сложности, трудоемкости и высоких материальных затратах при замене отработанного губчатого титана;

- высоком энергопотреблении;

- ограничении на применение аппаратурных материалов по жаростойкости и жаропрочности.

Задачей настоящего изобретения является увеличение степени очистки инертных газов по водороду при повышении ресурса работы поглотителя и используемого оборудования, а также снижение энергопотребления.

Поставленная задача решается тем, что в известном способе тонкой очистки инертных газов от газообразных примесей, включающем трехстадийный процесс разложения примесей: на первой стадии - легко разрушаемых кислородсодержащих, на второй стадии - углерод- и азотсодержащих, а на третьей стадии - водородсодержащих, с адсорбцией продуктов разложения на каждой стадии поглотителем - активированным металлическим титаном, согласно изобретению весь процесс ведут при повышенном абсолютном давлении 4-20 атм и температуре: на первой стадии 700-740°С, на второй стадии 820-850°С, на третьей стадии 300-350°С.

СОГЛАСНО ИЗОБРЕТЕНИЮ в качестве поглотителя используют порошок титана фракции 1,0±0,315 мм.

Осуществление способа тонкой очистки инертных газов, таких как аргон, неон, криптон и ксенон, в заявляемых условиях позволяет:

- повысить степень очистки по водороду до остаточного содержания 0,05×10-4 об.% за счет более полного извлечения водорода;

- сократить энергозатраты за счет уменьшения рабочих температур на всех стадиях процесса при увеличении абсолютных давлений, времени контакта газообразных примесей с поглотителем и оптимизации фракционного состава самого поглотителя;

- резко снизить спекание гранул порошка поглотителя (при температуре 850°С в течение 1000 часов процесса спекания не выявлено);

- 100%-ную выработку поглотителя за счет предотвращения спекания и увеличения времени контакта газообразных примесей с поглотителем (под давлением все примеси диффундируют в глубину зерна поглотителя, очищая поверхность зерна для поглощения следующих порций примесей),

- увеличить ресурс работы используемого оборудования.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение не известно из уровня исследуемой техники, что свидетельствует о его соответствии критерию «новизна».

Сущность заявляемого изобретения для специалистов не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Возможность осуществления тонкой очистки инертных газов в заявляемых условиях на серийно выпускаемых аппаратах и вспомогательном оборудовании свидетельствует о соответствии предлагаемого изобретения критерию «промышленная применимость».

Заявляемый способ тонкой очистки инертных газов от газообразных примесей прошел промышленные испытания в условиях газоперерабатывающего предприятия Уральского региона при использовании промышленных реакторов, заполненных поглотителем - порошком титана марки ПТХ-2.

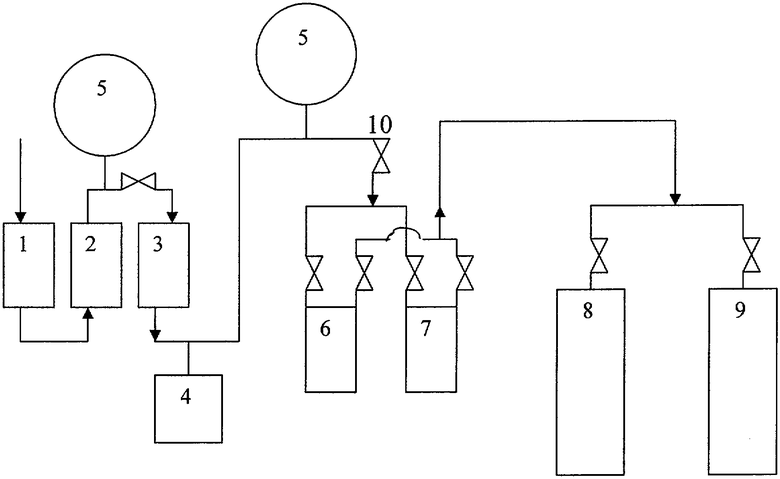

На чертеже схематично представлено аппаратурное оформление заявляемого способа тонкой очистки инертных газов от газообразных примесей.

Обозначения на чертеже:

1 - реактор для первой стадии процесса, работающий при температуре 700-740°С;

2 - реактор для второй стадии процесса, работающий при 820-850°С;

3 - реактор для третьей стадии процесса, работающий при 300-350°С;

4 - газоанализатор;

5 - манометр;

6, 7 - крионасосы;

8, 9 - баллоны для хранения очищенного газа;

10 - регулировочный вентиль.

Пример 1. Очистка ксенона от газообразных примесей.

Ксенон, содержащий Н2O, CO2, СО, СН4, O2 и N2, в количестве 1×10-2 об.% при абсолютном давлении 4 атм непрерывно подавали в реактор 1, где при температуре 700°С осуществляли разложение легко разрушаемых кислородсодержащих примесей (Н2O и CO2) с адсорбцией выделившегося кислорода порошком титана (расход газа 0,5 нм3/ч).

Очищенный от кислорода ксенон при абсолютном давлении 4 атм переводили в реактор 2, где при температуре 820°С проводили разложение СО и СН4 с адсорбцией углерод- и азотсодержащих примесей при том же расходе газа, что и на первой стадии.

Затем очищенный от кислорода, углерода и азота ксенон при абсолютном давлении 4 атм непрерывно пропускали через реактор 3, в котором при температуре 300°С адсорбировали порошком титана водород с тем же расходом газа, что и на первой стадии. На выходе из реактора 3 содержание водорода в ксеноне составило 0,04×10-4 об.%.

Очищенный от газообразных примесей ксенон кристаллизовали известным методом в крионасосах 6 и 7, откуда после газификации направляли на хранение в баллоны 8 и 9, при этом состав очищенного газа контролировали при помощи газоанализатора 4.

Давление в реакторах 1, 2 и 3 контролировали манометрами 5.

Остаточное содержание газообразных примесей в очищенном ксеноне составило, об.%:

- кислорода, воды, метана - 0,1×10-4;

- окиси углерода, двуокиси углерода - 0,5×10-4;

- азота - 0,3×10-4;

- водорода - 0,04×10-4.

Необходимая замена поглотителя производилась после прохождения 1000 нм3 очищаемого газа.

Пример 2. Очистка криптона от газообразных примесей.

Криптон, содержащий Н2О, СО, СН4, CF4, О2 и N2, в количестве 1×10-2 об.% при абсолютном давлении 20 атм непрерывно подавали в реактор 1, где при температуре 740°С осуществляли разложение легко разрушаемых кислородсодержащих примесей с адсорбцией выделившегося кислорода порошком титана (расход газа 1,5 нм3/ч). Очищенный от кислорода криптон при абсолютном давлении 20 атм непрерывно переводили в реактор 2, где при температуре 850°С проводили разложение и адсорбцию порошком титана углерод- и азотсодержащих примесей при том же расходе газа, что и на первой стадии.

Затем очищенный от кислорода, углерода и азота криптон при абсолютном давлении 20 атм. непрерывно пропускали через реактор 3, в котором при температуре 350°С адсорбировали водород и осаждали летучие фтористые соединения порошком титана при том же расходе газа, что и на первой стадии. Содержание водорода на выходе из реактора 3 составило 0,05×10-4 об.%.

Очищенный от газообразных примесей криптон кристаллизовали, газифицировали и направляли на хранение в условиях, аналогичных примеру 1.

Остаточное содержание газообразных примесей в очищенном криптоне составило, об.%:

- кислорода, воды, метана и фтористого углерода - 0,1×10-4;

- окиси углерода, двуокиси углерода - 0,5×10-4;

-азота - 0,4×10-4;

- водорода - 0,05×10-4.

Необходимая замена поглотителя производилась после прохождения 3000 нм3 очищаемого газа.

Кроме того, проводили тонкую очистку инертных газов от газообразных примесей в условиях способа-прототипа (см. п. РФ №2113270) - см. примеры 3 и 4.

Условия и результаты осуществления способов приведены в таблице.

Как видно из приведенных примеров и данных таблицы, осуществление способа тонкой очистки инертных газов от газообразных примесей в заявляемых условиях по сравнению со способом-прототипом (см. п. РФ №2113270) обеспечивает следующие технические и общественно-полезные преимущества:

- увеличение степени очистки инертных газов по водороду в 10 раз при сохранении высокой степени очистки от других газообразных примесей;

- повышение ресурса работы поглотителя и используемого оборудования;

- снижение энергопотребления с одновременным уменьшением себестоимости производимой продукции;

- легкость замены отработанного поглотителя;

- простоту и безопасность осуществления способа при минимальной модернизации (введение в принципиальную схему регулировочного вентиля и манометров повышает надежность работы установки, предотвращает проскок водорода, обеспечивает улучшение других технических характеристик по глубине очистки).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОЙ ОЧИСТКИ ИНЕРТНЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ | 1996 |

|

RU2113270C1 |

| Способ комплексного разделения продувочных и танковых газов синтеза аммиака | 1990 |

|

SU1774144A1 |

| СПОСОБ ОЧИСТКИ ГЕЛИЯ ОТ ПРИМЕСИ ИЗОТОПОВ ВОДОРОДА | 2005 |

|

RU2323157C2 |

| Способ получения концентрата ксенона и криптона из природного или попутного нефтяного газа | 2017 |

|

RU2640785C1 |

| Способ получения концентрата ксенона и криптона | 2018 |

|

RU2685138C1 |

| СПОСОБ ФРАКЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ХИМИЧЕСКИХ И РАДИОАКТИВНЫХ ВЕЩЕСТВ, ОБРАЗУЮЩИХСЯ ПРИ РАСТВОРЕНИИ ОЯТ | 1997 |

|

RU2143756C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ | 1991 |

|

RU2023657C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ПРИ ПЕРЕРАБОТКЕ ОБЛУЧЕННОГО ТОПЛИВА РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ ОТ КРИПТОНА И КСЕНОНА | 1990 |

|

SU1746828A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИНЕРТНОГО ГАЗА | 1996 |

|

RU2102120C1 |

Изобретение относится к технологии сорбционной очистки газов и может быть использовано для получения инертных газов. Способ включает трехстадийный процесс разложения примесей: на первой стадии - легко разрушаемых кислородсодержащих при температуре 700-740°С, на второй стадии - углерод- и азотсодержащих при температуре 820-850°С, на третьей стадии - водородсодержащих при температуре 300-350°С, с адсорбцией продуктов разложения на каждой стадии поглотителем - активированным металлическим титаном. В качестве поглотителя может быть использован порошок титана фракции 1,0±0,315 мм. Весь процесс разложения примесей ведут при давлении 4-20 атм. Предложенный способ позволяет увеличить степень очистки инертных газов по водороду при сохранении высокой степени очистки от других газообразных примесей, повысить ресурс работы поглотителя и используемого оборудования, а также снизить энергопотребление. 1 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ТОНКОЙ ОЧИСТКИ ИНЕРТНЫХ ГАЗОВ ОТ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ | 1996 |

|

RU2113270C1 |

| Устройство для очистки газовых смесей | 1979 |

|

SU791402A1 |

| GB 805516 A, 10.12.1958 | |||

| Ленточно-цепной конвейер | 1984 |

|

SU1186555A1 |

| JP 6015132 A1, 25.01.1994. | |||

Авторы

Даты

2007-10-10—Публикация

2006-01-17—Подача