Изобретение относится к транспортной технике, в частности к салазкам механизма продольного перемещения переднего сиденья автомобиля.

Салазки предназначены для удержания сиденья с возможностью его перемещения в продольном направлении. Обычно сиденье устанавливается на двух салазках, преимущественно одинаковой конструкции, расположенных на расстоянии друг от друга и параллельно друг другу. Салазки связаны с рычажным устройством, приводимым в движение пользователем с целью переместить сиденье.

Из уровня техники известна салазка механизма продольного перемещения сиденья (аналог - см. Каталог запасных частей автомобиля ВА3-2108 и его модификаций. Волжское объединение по производству легковых автомобилей. - М.: Машиностроение, 1993, стр.133, табл.M110, позиции 2108-6814010, 2108-6814011, 2108-6814020, 2108-6814021), содержащая направляющую, неподвижно крепящуюся к полу кузова транспортного средства, и ползун, установленный с возможностью продольного перемещения относительно направляющей и неподвижно крепящийся к переднему сиденью транспортного средства. На каждом ползуне установлена защелка, приводимая в действие рычажным устройством и фиксирующая положение ползуна, выбранное пользователем, относительно неподвижной направляющей. Защелка выполнена подпружиненной с возможностью поворотного движения вокруг оси, на которой она установлена. К недостаткам вышеописанной конструкции можно отнести недостаточную надежность фиксации ползуна относительно направляющей, что ведет к снижению безопасности пользователя транспортным средством.

Из уровня техники известна салазка механизма продольного перемещения сиденья (ближайший аналог - DE 10045386 А1, кл. B60N 2/08, публ. 04.04.2002 г.), содержащая направляющую, неподвижно крепящуюся к полу кузова транспортного средства, и ползун, неподвижно крепящийся к сиденью транспортного средства. Ползун установлен с возможностью продольного перемещения в направляющей и снабжен подпружиненной защелкой, приводимой в действие рычажным устройством. Защелка содержит блокирующий участок с зубьями для блокирования (фиксации) положения ползуна относительно направляющей, промежуточный и крепежный участки. Также защелка выполнена с возможностью поворотного движения вокруг оси, расположенной в боковом отверстии ползуна. Ось представляет собой цилиндрический выступ, выполненный за одно целое с защелкой и сформированный в зоне ее крепежного участка. Упомянутый крепежный участок содержит выступающие вверх элементы для связи с U-образной скобой, расположенной с наружной стороны ползуна. U-образная скоба также соединена с рычажным устройством и выполнена подвижной относительно ползуна салазки. К недостаткам описанной конструкции можно отнести постоянную связь защелки с рычажным устройством, что может вызвать разблокировку салазки, а именно ползуна относительно направляющей, при неосторожном (нежелательном) воздействии пользователя на рычажное устройство. Кроме того, выступающие вверх элементы защелки ограничивают компоновочные возможности узла и, соответственно, возможность унификации сиденья.

Задача изобретения направлена на повышение надежности салазки механизма продольного перемещения сиденья.

Для решения поставленной задачи салазка механизма продольного перемещения сиденья содержит направляющую, в которой установлен с возможностью продольного перемещения ползун, защелку, подпружиненную упругим элементом и установленную с возможностью поворота относительно оси, а также снабженную зубьями, входящими в зацепление с зубчатыми участками направляющей для блокирования положения ползуна относительно направляющей, скобу, расположенную с наружной стороны ползуна для связи с рычажным устройством, причем салазка снабжена кронштейном для установки оси, относительно которой защелка совершает поворотное движение, расположенным с внутренней стороны ползуна и жестко соединенным с ползуном и скобой посредством выступающих элементов скобы; выступающие элементы скобы являются нижними выступами ее боковых стенок; кронштейн образован противолежащими боковыми стенками, связанными между собой верхним участком; защелка снабжена толкателем, на который в процессе разблокирования положения ползуна оказывает воздействие рычажное устройство; упругий элемент представляет собой пластинчатую пружину, центральный участок которой выполнен изогнутым и содержит продольную прорезь для размещения части защелки; в верхнем участке кронштейна выполнены отверстия для приема выступающих элементов скобы; в боковых стенках кронштейна выполнены отверстия для установки оси, относительно которой защелка совершает поворотное движение; упругий элемент установлен на оси, относительно которой защелка совершает поворотное движение, при этом одним концевым участком упирается в кронштейн, а противоположным концевым участком упирается в защелку; защелка установлена на оси, представляющей собой удлиненный уступообразный стержень с цилиндрической поверхностью.

Сущность технического решения поясняется на чертежах.

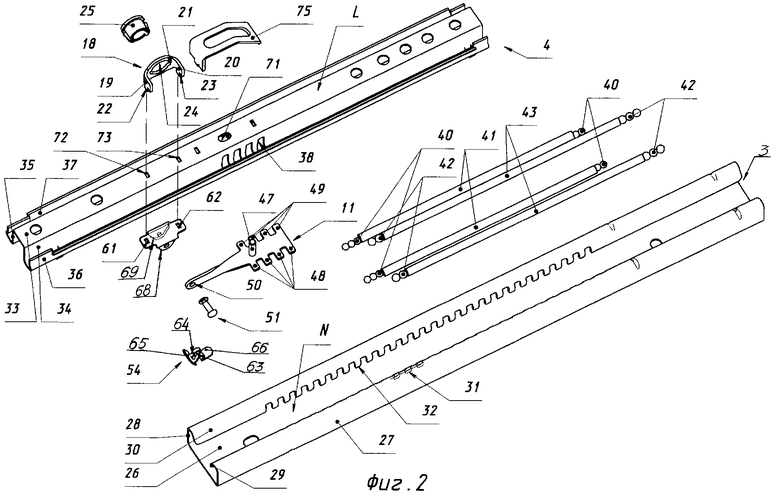

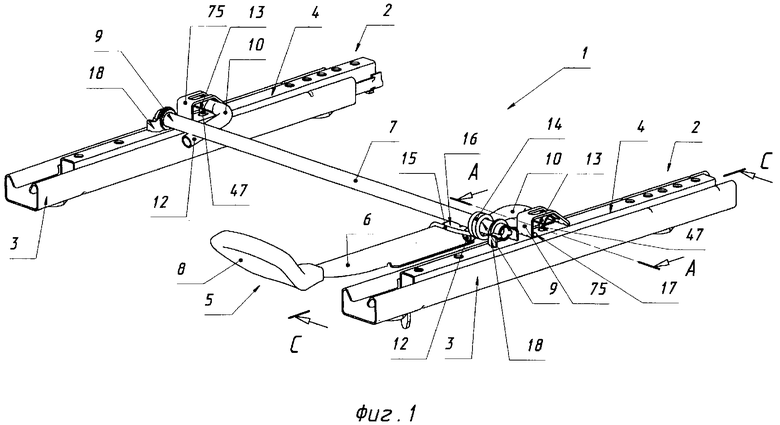

Фиг.1 - механизм продольного перемещения сиденья. Фиг.2 - схема перспективной салазки механизма продольного перемещения сиденья.

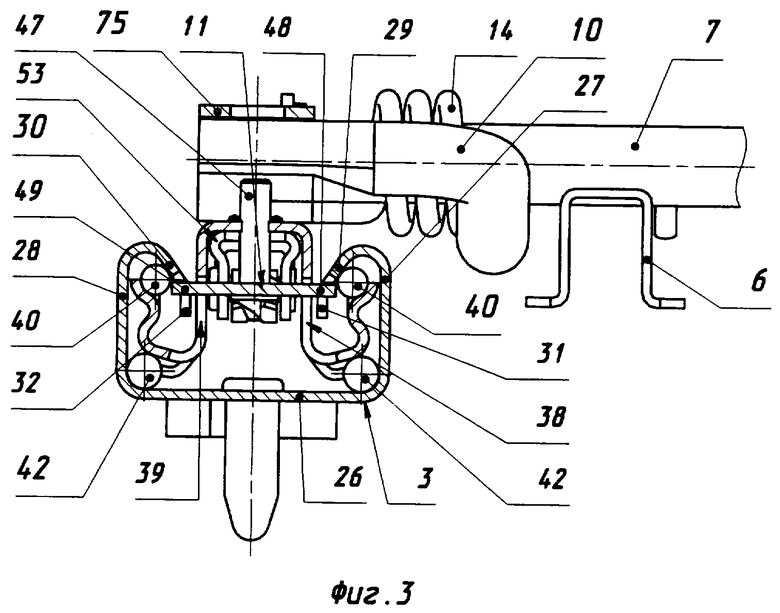

Фиг.3 - сечение А-А фиг.1 в заблокированном положении ползуна.

Фиг.4 - сечение А-А фиг.1 в разблокированном положении ползуна.

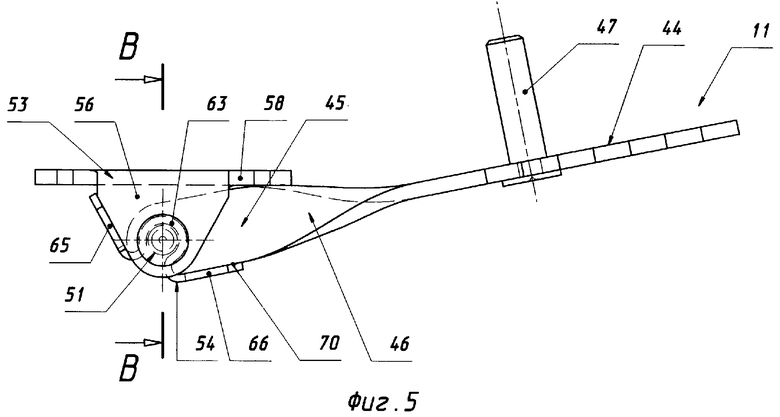

Фиг.5 - защелка и упругий элемент, установленные на оси, размещенной в кронштейне.

Фиг.6 - в поперечном сечении перспективный ползун салазки.

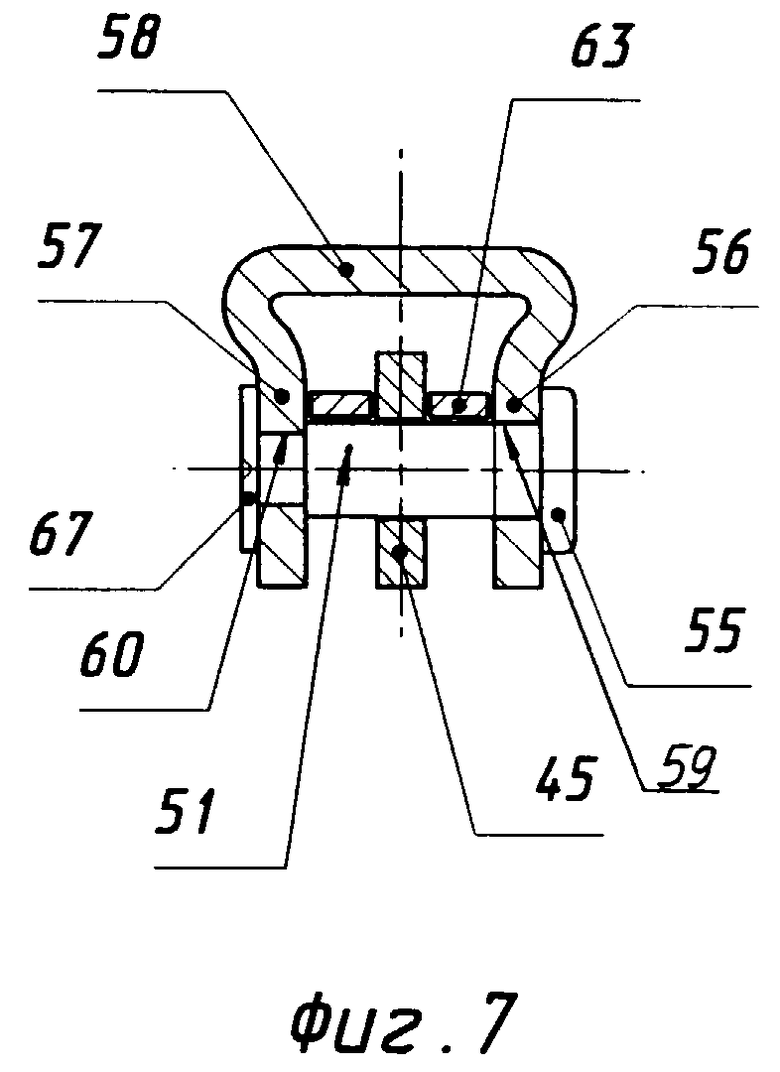

Фиг.7 - сечение В-В фиг.5.

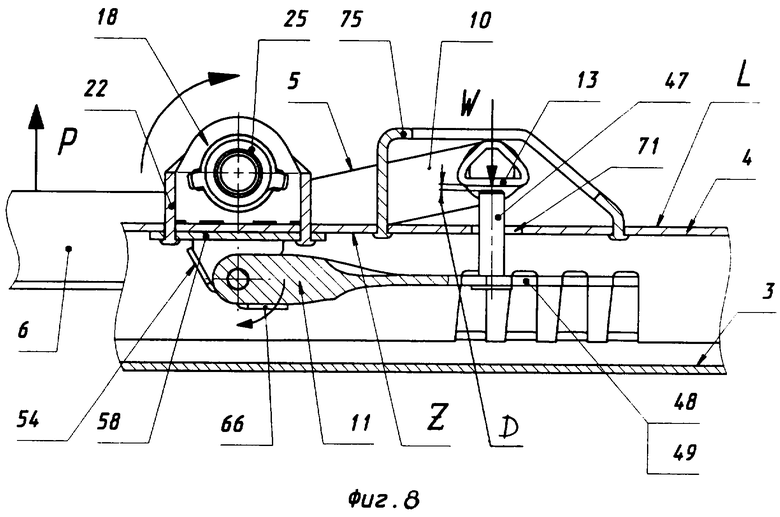

Фиг.8 - сечение С-С фиг.1 в заблокированном положении ползуна.

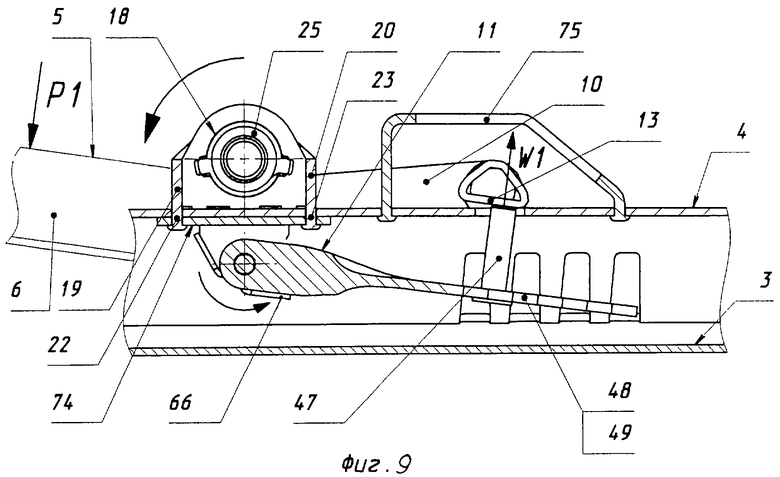

Фиг.9 - сечение С-С фиг.1 в разблокированном положении ползуна.

Согласно фиг.1, механизм 1 для продольного перемещения сиденья (далее по тексту - механизм), преимущественно транспортного средства, содержит расположенные на расстоянии друг от друга и параллельно друг другу две салазки 2, каждая из которых содержит направляющую 3 и ползун 4. Ползуны 4 салазок 2 связаны с рычажным устройством 5, приводимым в движение пользователем. Направляющая 3 жестко крепится, в свою очередь, к днищу кузова транспортного средства, а ползун 4 жестко крепится, в свою очередь, к сиденью транспортного средства, например автомобиля.

Рычажное устройство 5 содержит рычаг управления 6, связанный с валом вращения 7. На переднем концевом участке рычага управления 6 установлена ручка 8 для захвата рукой пользователя при намерении последнего разблокировать ползун 4 салазки 2. Вал вращения 7 расположен поперек двух салазок 2 и жестко соединен своими противоположными концевыми участками 9 с элементами 10, оказывающими давление на защелки 11 салазок 2 в процессе разблокирования ползунов 4 относительно направляющих 3. Преимущественным вариантом является выполнение каждого элемента 10 Г-образной формы с концевыми участками 12 и 13, из которых концевой участок 12 жестко соединен, например, сварочным соединением с концевым участком 9 вала вращения 7, а концевой участок 13 выполнен свободным. В конкретном примере исполнения вал вращения 7 и элементы 10 выполнены из металлических трубчатых элементов.

На валу вращения 7 установлен упругий элемент 14, охватывающий концевым участком 15 задний концевой участок 16 рычага управления 6, при этом второй концевой участок 17 упирается в один из ползунов 4 салазок 2. Таким образом, упругий элемент 14 препятствует свободному подъему рычага управления 6. В конкретном примере исполнения упругий элемент 14 представляет собой цилиндрическую пружину.

Согласно фиг.2, салазка 2 содержит скобу 18, расположенную с наружной стороны L ползуна 4 для установки периферийной части концевого участка 9 вала вращения 7. Скоба 18 имеет U-образный профиль и образована противолежащими боковыми стенками 19 и 20 и связывающей их центральной стенкой 21. Скоба 18 содержит выступающие элементы 22 и 23, направленные вниз и являющиеся нижними выступами боковых стенок 19 и 20, соответственно. В центральной стенке 21 выполнено сквозное отверстие 24 для приема втулки 25, в которой непосредственно располагается периферийная часть концевого участка 9 вала вращения 7. В конкретном примере исполнения скоба 18 выполнена из металлической пластины методом холодной штамповки, а втулка 25 выполнена из пластмассы методом литья под давлением. Однако это не исключает возможности выполнения скобы 18 из пластмассы.

Согласно фиг.3, направляющая 3 содержит выполненную в поперечном сечении U-образную часть, образованную донным участком 26 и противолежащими боковыми стенками 27 и 28, последние из которых имеют продолжение в виде симметрично отогнутых во внутреннюю полость N направляющей 3 внутренних участков 29 и 30, соответственно, свободный край которых содержит зубчатый участок 31 и 32, соответственно.

Согласно фиг.4, ползун 4 содержит выполненную в поперечном сечении П-образную часть, образованную верхним участком 33 и противолежащими боковыми стенками 34 и 35, последние из которых имеют продолжение в виде симметрично отогнутых наружу наружных участков 36 и 37, соответственно. Ползун 4 содержит боковые отверстия 38 и 39, выполненные в боковых стенках 34 и 35, соответственно.

Ползун 4 расположен с возможностью продольного перемещения в направляющей 3 таким образом, что, по крайней мере, концевая часть наружного участка 36 размещена между боковой стенкой 27 и внутренним участком 29 направляющей 3, а по крайней мере концевая часть наружного участка 37 размещена между боковой стенкой 28 и внутренним участком 30 направляющей 3. Между направляющей 3 и ползуном 4 размещены верхние элементы качения 40, представленные двумя группами, отделенными друг от друга верхним сепаратором 41, и нижние элементы качения 42, также представленные двумя группами, отделенными друг от друга нижним сепаратором 43. Такая конструкция позволяет ползуну 4 скользить по верхним 40 и нижним 42 элементам качения при их перемещении вдоль направляющей 3. В конкретном примере исполнения направляющая 3 и ползун 4 выполнены из листового металла методом холодной штамповки.

Согласно фиг.5, защелка 11 салазки 2 механизма 1 содержит блокирующий участок 44, крепежный участок 45, промежуточный участок 46 и толкатель 47. Блокирующий участок 44 выполнен плоским, например в виде пластины, и содержит с противоположных сторон зубья 48 и 49 для зацепления с зубчатыми участками 31 и 32, соответственно, направляющей 3. В конкретном примере исполнения защелки 11 зубья 48 и 49 выполнены П-образной формы в виде равновысоких и равномерно чередующихся выступов.

Крепежный участок 45 выполнен в виде пластины, ориентированной в вертикальной плоскости, и содержит сквозное отверстие 50 для приема оси 51, относительно которой защелка 11 совершает поворотное движение. Преимущественным вариантом является расположение блокирующего 44 и крепежного 45 участков во взаимно перпендикулярных плоскостях.

Промежуточный участок 46 расположен между блокирующим 44 и крепежным 46 участками и содержит винтовую поверхность. В конкретном примере исполнения промежуточный участок 46 выполнен изогнутым в виде винта.

Толкатель 47 представляет собой выступающий вверх элемент, расположенный в зоне блокирующего участка 44. Толкатель 47 может быть выполнен за одно целое с блокирующим участком 44 или в виде отдельного элемента, жестко соединенного с блокирующим участком 44. Толкатель 47 может иметь в поперечном сечении различные формы, например в виде эллипса, или прямоугольника, или трапеции. Преимущественным вариантом является расположение толкателя 47 перпендикулярно плоскости, в которой расположен блокирующий участок 44 защелки 11.

В конкретном примере исполнения блокирующий 44, крепежный 45 и промежуточный 46 участки защелки 11 образуют цельную деталь, выполненную из листового металла методом холодной штамповки с последующим изгибом промежуточного участка 46 на 90 градусов. Толкатель 47 представляет собой цилиндрический элемент, расположенный в отверстии центральной зоны 52 блокирующего участка 44 и жестко соединенный с последним, например, способом развальцовки.

Согласно фиг.6, салазка 2 снабжена кронштейном 53, расположенным с внутренней стороны Z ползуна 4. В кронштейне 53 располагается ось 51, на которой размещена защелка 11, подпружиненная упругим элементом 54. В конкретном примере исполнения ось 51 представляет собой удлиненный уступообразный стержень, имеющий цилиндрическую поверхность и содержащий кольцевой буртик 55, ограничивающий перемещение оси 51 в кронштейне 53.

Согласно фиг.7, кронштейн 53 образован противолежащими боковыми стенками 56 и 57, связанными между собой верхним участком 58. Преимущественным вариантом является выполнение центральной зоны кронштейна 53 П-образной формы поперечного сечения. Боковые стенки 56 и 57 содержат соосно расположенные отверстия 59 и 60, соответственно, выполненные сквозными для размещения оси 51. Верхний участок 58 содержит отверстия 61 и 62, выполненные сквозными для приема выступающих элементов 22 и 23, соответственно, скобы 18. В конкретном примере исполнения кронштейн 53 выполнен из листового металла, например, методом холодной штамповки.

Упругий элемент 54 представляет собой пластинчатую пружину, содержащую центральный участок 63 с продольной прорезью 64 и противоположно расположенные концевые участки 65 и 66. Центральный участок 63 выполнен изогнутым, например, в виде цилиндра.

В установленном на ползуне 4 положении защелки 11 ось 51 расположена в отверстии 50 крепежного участка 45 защелки 11 и отверстиях 59 и 60 кронштейна 53, при этом крепежный участок 45 расположен между боковыми стенками 56 и 57 кронштейна 53. Кольцевой буртик 55 оси 51 расположен с наружной стороны боковой стенки 56 и упирается в нее, а противоположный кольцевому буртику 55 концевой участок 67 оси 51 развальцовывается с наружной стороны боковой стенки 57. Упругий элемент 54 установлен на оси 51, а именно центральным участком 63 охватывает упомянутую ось 51, при этом верхняя часть крепежного участка 45 защелки 11 размещена в продольной прорези 64; концевой участок 65 упругого элемента 54 упирается в кромочные части 68 и 69 боковых стенок 56 и 57, соответственно, кронштейна 53; концевой участок 66 упругого элемента 54 упирается в нижнюю кромочную часть 70 крепежного участка 45 защелки 11, поджимая, таким образом, последнюю вверх, при этом толкатель 47 защелки 11 постоянно находится в отверстии 71 верхнего участка 33 ползуна 4.

Кронштейн 53 жестко соединен с ползуном 4 и скобой 18 посредством выступающих элементов 22 и 23 скобы 18, продетых через сквозные отверстия 72 и 73, соответственно, верхнего участка 33 ползуна 4 и отверстия 61 и 62, соответственно, верхнего участка 58 кронштейна 53. В конкретном примере исполнения концевые участки выступающих элементов 22 и 23 выполнены развальцованными с внутренней стороны 74 верхнего участка 58 кронштейна 58. Такая конструкция упрощает технологию сборки узла.

В заблокированном положении ползуна 4, как изображено на фиг.3 и 8, блокирующий участок 44 защелки 11 находится в горизонтальном положении, при этом зубья 48 и 49 располагаются в верхних зонах боковых отверстий 38 и 39, соответственно, ползуна 4 и находятся в зацеплении с зубчатыми участками 31 и 32, соответственно, направляющей 3; толкатель 47 защелки 11 максимально выступает вверх из отверстия 71 ползуна 4, при этом между торцевым участком толкателя 47 и концевым участком 13 элемента 10 имеется зазор D, таким образом сохранен принцип разделения защелки 11 и рычажного устройства 5. Элемент 10 вала вращения 7 упирается верхней частью в кронштейн 75, жестко установленный с наружной стороны L на верхнем участке 33 ползуна 4 и выполняющий функцию ограничителя перемещения элемента 10.

В процессе разблокирования ползуна 4 пользователь захватывает ручку 8 и, преодолевая усилие упругого элемента 14, тянет рычаг управления 6 вверх (по направлению Р), при этом элемент 10 концевым участком 13 оказывает давление (по направлению W) на торцевой участок толкателя 47 защелки 11. Защелка 11, преодолевая усилие упругого элемента 54, совершает поворотное движение вокруг оси 51, при этом блокирующий участок 44 опускается вниз и зубья 48 и 49 защелки 11 выходят из зацепления с зубчатыми участками 31 и 32, соответственно, направляющей 3, но при этом располагаются в нижних зонах боковых отверстий 38 и 39, соответственно, ползуна 4, как изображено на фиг.4 и 9. В таком положении пользователь имеет возможность переместить ползун 4 с сиденьем относительно направляющей 4 в продольном направлении.

Возврат защелки 11 в положение зацепления ее зубьев 48 и 49 с зубчатыми участками 31 и 32, соответственно, направляющей 3 осуществляется под действием упругого элемента 54, поджимающего концевым участком 66 защелку 11 вверх (по направлению W1), при этом рычаг управления 6 движется вниз (по направлению P1).

Вышеописанные салазки 2 надежны в эксплуатации, технологичны в изготовлении и сборке.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛАЗКА МЕХАНИЗМА ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ СИДЕНЬЯ | 2006 |

|

RU2309858C1 |

| ЗАЩЕЛКА САЛАЗКИ МЕХАНИЗМА ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2309859C1 |

| САЛАЗКА МЕХАНИЗМА ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2324608C2 |

| ОПОРНАЯ ВТУЛКА РЫЧАГА МЕХАНИЗМА ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ СИДЕНЬЯ | 2006 |

|

RU2333115C1 |

| ПРОФИЛЬ СЕПАРАТОРА ТЕЛ КАЧЕНИЯ САЛАЗКИ МЕХАНИЗМА ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ СИДЕНЬЯ | 2006 |

|

RU2325288C2 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ НАКЛОНА СПИНКИ СИДЕНЬЯ | 2006 |

|

RU2327583C1 |

| ДОМКРАТ ДЛЯ АВТОМОБИЛЯ | 2002 |

|

RU2220091C2 |

| СКОБА С ЗАЩЕЛКОЙ | 1998 |

|

RU2201548C2 |

| ПРЯЖКА РЕМНЯ БЕЗОПАСНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2089414C1 |

| ВОРОТА ДЛЯ УПРАВЛЕНИЯ ПОТОКОМ ЛЮДЕЙ С КУЛАЧКОВЫМ ФИКСАТОРОМ | 2017 |

|

RU2713311C1 |

Изобретение относится к области транспортной техники, в частности к салазкам механизма продольного перемещения переднего сиденья автомобиля. Салазки механизма продольного перемещения сиденья содержат направляющую, в которой установлен с возможностью продольного перемещения ползун, защелку, подпружиненную упругим элементом и установленную с возможностью поворота относительно оси, а также снабженную зубьями, входящими в зацепление с зубчатыми участками направляющей для блокирования положения ползуна относительно направляющей, скобу, расположенную с наружной стороны L ползуна для связи с рычажным устройством. Салазки снабжены кронштейном для установки указанной оси, относительно которой защелка совершает поворотное движение. Кронштейн расположен с внутренней стороны Z ползуна и жестко соединен с ним и скобой посредством выступающих элементов скобы. Изобретение повышает надежность салазок механизма продольного перемещения сиденья. 8 з.п. ф-лы, 9 ил.

| DE 10045386 A1, 04.04.2002 | |||

| Сиденье транспортного средства | 1991 |

|

SU1772011A1 |

| Механизм продольного перемещения сиденья транспортного средства | 1978 |

|

SU994318A1 |

| СПОСОБ ПОДАВЛЕНИЯ УЗКОПОЛОСНОЙ ПОМЕХИ В СИСТЕМЕ ШИРОКОПОЛОСНОЙ СВЯЗИ | 2002 |

|

RU2232464C2 |

Авторы

Даты

2007-10-10—Публикация

2006-06-06—Подача