Изобретение относится к черной металлургии, а именно к машинам непрерывного литья заготовок (МНЛЗ), и может быть использовано в цветной металлургии.

В качестве аналога приводится способ изготовления гильзы кристаллизатора с вогнутостями в верхней части в виде окружности (пат. ЕР 0498296 B1, 2005 г.).

Недостатком аналога является то, что в процессе разливки из-за высокой конусности и протяженности участка с вогнутостями формирующаяся корочка непрерывно-литой круглой заготовки получается неравномерной по толщине, в результате возникает овальность заготовок, происходит зависание оболочки слитка в кристаллизаторе, влекущее за собой прорывы, также гильза сложна в изготовлении.

Известен, приводимый в качестве прототипа, способ изготовления гильзы кристаллизатора, с вогнутостями в верхней части и изменяющейся геометрией по длине гильзы с не менее двумя формообразующими концентрическими участками с различной конусностью (Заявка 2006135214/02, 06.10.2006, патент RU 2308348).

Недостатком прототипа является то, что в процессе разливки формирующая корочка непрерывно-литой круглой заготовки разрушает формообразующие концентрические участки с различной конусностью, тем самым теряется достигаемый первоначальный технический эффект, также данная гильза сложна в изготовлении. Гильза при изготовлении требует первоначальной механической обработки заготовки, затем на специальной установке осуществляется дорнирование, повторная механическая обработка, полировка поверхности, хромирование.

Техническим результатом настоящего изобретения является способ и кокиль для отливки гильзы кристаллизатора по размерам и с геометрией, соответствующими параметрам готовой гильзы с повышенной стойкостью, не требующей трудоемкой технологии, при этом значительно сокращается механическая обработка и другие технологические операции.

Технический результат достигается тем, что заливку расплава в форму, совпадающую с формой гильзы, осуществляют через полость внутри кокиля с подъемом расплава в верхнюю часть формы и образованием литника и прибыли.

Кокиль для отливки гильзы кристаллизатора из меди и медных сплавов, содержащий наружный и внутренний корпуса и дно, в которых размещена полость для образования гильзы кристаллизатора, выполненная по размерам и с геометрией, соответствующими параметрам готовой гильзы, а в дне выполнены каналы, при этом наружный и внутренний корпуса и дно соединены скрепляющими элементами с основанием и траверсой.

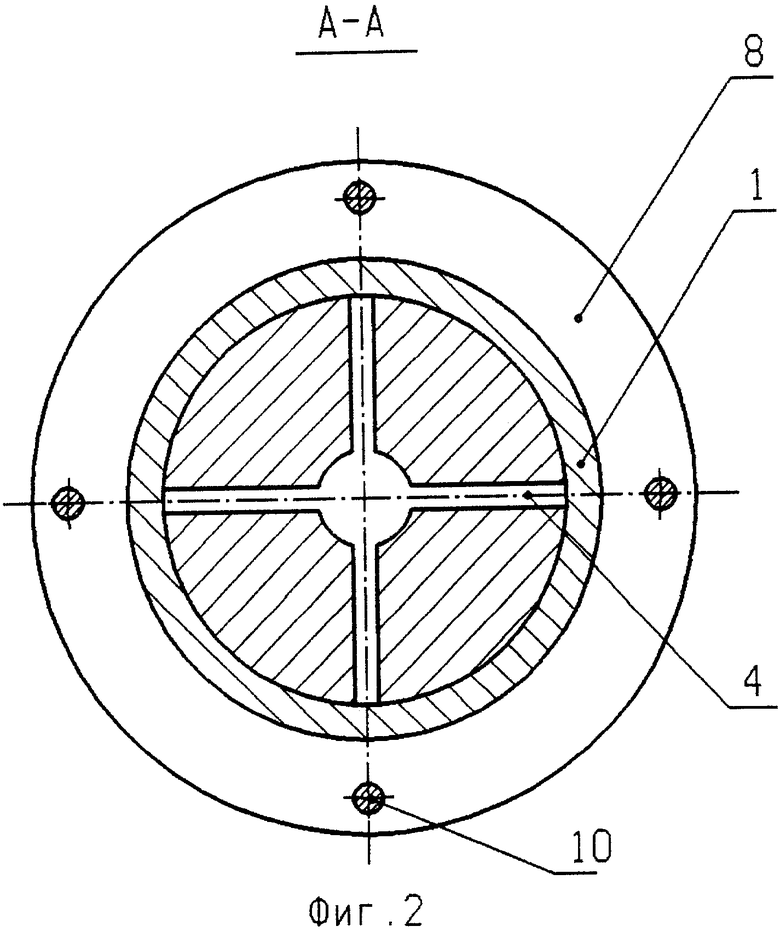

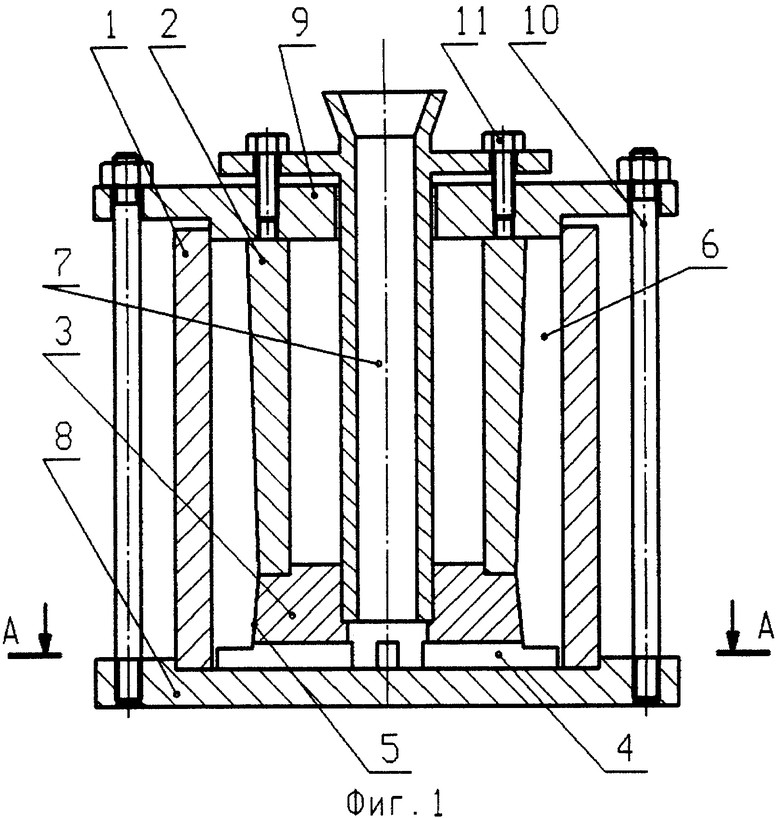

Предлагаемый способ и кокиль для отливки гильзы кристаллизатора изображены на следующих графических материалах, где на:

- фиг.1 показан продольный разрез кокиля;

- фиг.2 приведен разрез А-А фиг.1.

Предлагаемый кокиль содержит наружный корпус 1, внутренний корпус 2, дно 3, в котором выполнены каналы 4, при этом диаметр и высота дна 3 формирует выходную часть 5 гильзы, полость 6 для образования гильзы кристаллизатора, литник 7 - в виде полости внутри кокиля, основание 8, траверсу 9, скрепляющие элементы 10, соединяющие наружный 1 и внутренний 2 корпуса и дно 3 с основанием 8 и траверсой 9, а также скрепляющие элементы 11, соединяющие литник 7 с траверсой 9.

Заявленные способ и кокиль работают следующим образом. Кокиль перед заливкой расплава разогревают в печи до технологической температуры в зависимости от материала (медь, медный сплав или бериллиевая бронза). В разогретый кокиль жидкий расплав из меди, медных сплавов или бериллиевой бронзы из промежуточного ковша поступает в литник 7 по каналам 4 в дне 3, попадает в полость между наружным корпусом 1, внутренним корпусом 2 и дном 3, с подъемом расплава в верхнюю часть полости 6 с образованием литника 7 и прибыли, где при застывании и формируется гильза кристаллизатора. Формообразующая полость 6, которую образуют наружный корпус 1, внутренний корпус 2 и диаметр и высота дна 3 выходной части 5 выполнены с высокой точностью и чистотой поверхности.

После охлаждения производят разборку кокиля, снимают скрепляющие элементы 10, 11, затем основание 8, траверсу 9, наружный корпус 1 и литник 7.

Оставшуюся гильзу кристаллизатора с внутренним корпусом 2, дном 3 ставят на станок и производят механическую обработку прибыли в верхней части гильзы и нижней части литника в размер гильзы кристаллизатора и выточку канавок для уплотнения гильзы при установке гильзы в кристаллизаторе. Затем снимают дно 3, а гильзу кристаллизатора с внутренним корпусом 2 нагревают до технологической температуры и снимают готовую гильзу кристаллизатора с внутреннего корпуса 2.

Кокиль для отливки гильзы кристаллизатора из бериллиевой бронзы отличается тем, что формообразующие полости выполнены соответствующими параметрам готовой гильзы кристаллизатора.

Предлагаемую гильзу выполняют из бериллиевой бронзы, которая обладает высокой твердостью и не требует хромирования, например, из сплава МНБ 2,0-0,4 с размерами: длина 800 мм, диаметр наружный 285 мм, диаметр внутренний 250 мм.

Гильза из МНБ 2,0-0,4 опробована в промышленных условиях на металлургических комбинатах.

Предложенные способ и кокиль могут быть применены при отливке гильз кристаллизаторов круглой, квадратной, прямоугольной многогранной и радиальной формы.

Таким образом, предлагаемые способ и кокиль, с заливкой расплава через полость внутри кокиля при исполнении формообразующих полостей с параметрами, соответствующими параметрам частей готовых гильз из бериллиевой бронзы, позволяет:

- повысить точность геометрии и размеров готовой гильзы;

- повысить качество поверхности гильзы;

- повысить стойкость кокиля при отливке гильз;

- уменьшить трудоемкость изготовления гильз;

- сократить количество технологических операций при изготовлении гильзы;

- повысить стойкость отливаемых гильз кристаллизаторов;

что, в конечном итоге, увеличивает срок службы гильзы кристаллизатора из бериллиевой бронзы, обеспечивает равномерный износ стенок по сравнению с используемыми в настоящее время гильзами из меди и медных сплавов с покрытием из хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2010 |

|

RU2431540C1 |

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2010 |

|

RU2446911C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ БЛЮМОВ | 2010 |

|

RU2446912C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Кокильная машина | 1981 |

|

SU1018791A1 |

| Кокильная машина | 1983 |

|

SU1109250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

Изобретение относится к литейному производству. Способ включает заливку расплава в формообразующую полость кокиля, разборку кокиля, механическую обработку отливки гильзы кристаллизатора, вытачивание на отливке гильзы уплотняющих канавок, снятие дна, нагрев отливки гильзы кристаллизатора и снятие внутреннего корпуса. Формообразующая полость образована наружным корпусом, внутренним корпусом и дном кокиля, и имеет форму, совпадающую с формой гильзы кристаллизатора. Заливку расплава осуществляют через литник по каналам, выполненным в дне. Механическую обработку отливки гильзы осуществляют вместе с внутренним корпусом и дном. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ отливки гильзы кристаллизатора, включающий подготовку расплава, заливку его в формообразующую полость кокиля, образованную наружным корпусом, внутренним корпусом и дном, через литник по каналам, выполненным в дне, разборку кокиля, механическую обработку отливки гильзы кристаллизатора, имеющей внутренний корпус и дно, вытачивание на отливке гильзы уплотняющих канавок, снятие дна, нагрев отливки гильзы кристаллизатора и снятие внутреннего корпуса.

2. Способ по п.1, отличающийся тем, что гильзу кристаллизатора отливают из бериллиевой бронзы.

3. Кокиль для отливки гильзы кристаллизатора, содержащий наружный корпус, внутренний корпус и дно, размещенные с образованием полости кокиля, форма которой совпадает с формой гильзы кристаллизатора, литник, каналы для подвода расплава в упомянутую полость, выполненные в дне, основание и траверсу, при этом наружный корпус, внутренний корпус и дно соединены скрепляющими элементами с основанием и траверсой, а литник соединен скрепляющими элементами с траверсой.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНЫХ ГИЛЬЗ ДЛЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2228815C2 |

| Форма для отливки изложниц | 1989 |

|

SU1678515A1 |

| Кокильная оснастка | 1980 |

|

SU899256A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Способ получения производных 4-оксипиперидина | 1974 |

|

SU498296A1 |

Авторы

Даты

2012-07-20—Публикация

2011-02-25—Подача