Изобретение относится к области металлургии, а именно к погружным стаканам для литья блюмовых заготовок круглого, квадратного и прямоугольного сечения.

В глуходонном погружном стакане выходные каналы выполнены по периметру стакана и состоят из участка постоянного сечения и диффузорного участка, расположенных со смещением их продольных осей относительно продольной оси проводящего канала на 0,5...1,0 его диаметра. Протяженность диффузорного участка составляет 0,5...1,5 длины участка постоянного сечения. Угол наклона стенок, образующих диффузорный участок, составляет 10...85° к оси выходных каналов.

Изобретение может быть использовано для литья заготовок круглого, квадратного и прямоугольного сечения с соотношением сторон а/в не более 1,3...1,4 и обеспечивает снижение неметаллических включений и газовых пузырей.

Известен глуходонный погружной стакан (авт. свид. СССР № 1565573, В22D 11/10, 07.08.87), выполненный с подводящим каналом и расположенными в его боковой стенке выходными каналами, которые выполнены в поперечном сечении в виде щели, угол наклона которой к наружной поверхности стакана составляет 90°, а смещение продольной оси подводящего канала равно 1,1 его радиуса. Недостатком известного погружного стакана является то, что с его использованием можно обеспечить вращение расплава только в круглой заготовке малых размеров, что связано с быстрым гашением кинетической энергии щелевых струй. Это определяет очень узкую область его применения.

Наиболее близким по технической сущности и достигаемому результату является принятый за ближайший аналог глуходонный погружной стакан, выполненный с проводящим и расположенными в его боковой стенке выходными каналами, выполненными по периметру стакана веерообразно со смещением их продольных осей относительно продольной оси проводящего канала стакана на 0,3...0,7 его диаметра. При этом площадь поперечного сечения выходных каналов на входе в них составляет 1,2...2,3 площади поперечного сечения проводящего канала. Выходные каналы выполнены постоянного поперечного сечения или с расширением поперечного сечения в направлении подачи металла. Продольные оси выходных каналов расположены в плоскости, составляющей угол не более 30° с перпендикулярной продольной оси стакана плоскостью. (RU 2167031 C1, 7 B22D 41/50, 20.05.01)

Недостатком ближайшего аналога является то, что выполнение выходных каналов постоянного поперечного сечения или с постоянным расширением обеспечивает низкую величину смещения канала, величина которого не превышает, как заявлено 0,3-0,7 диаметра подводящего канала, а фактически не может превышать 0,5 диаметра подводящего канала без уменьшения механической прочности стенки стакана и следовательно не обеспечиваются условия для устойчивого вращения расплава.

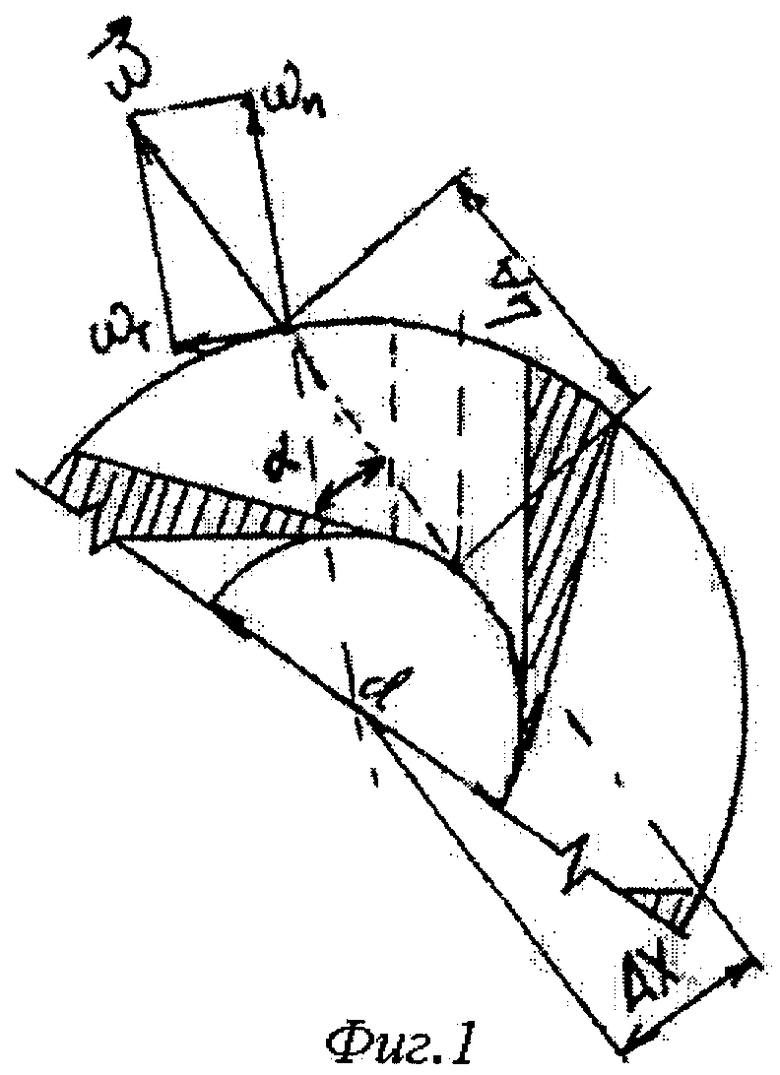

Если, как заявлено в ближайшем аналоге, выходные каналы выполнены с постоянным расширением поперечного сечения в направлении подачи металла, то в теоретически предельном случае угол наклона диффузорной стенки к участку постоянного сечения может достигать 75° (фиг.1). В этом случае величина смещения продольной оси канала Δx может достигать 0,5 диаметра подводящего канала d, а тангенсальная составляющая скорости ωт может достигать 0,5 от скорости потока на выходе из выходных каналов ω. То есть, как следует из фиг.1, в предельном случае при α=75° Δx=0,5d и ωт=0,5ω.

Причем тангенсальная составляющая скорости ωт связана со скоростью потока на выходе из каналов ω и величиной смещения их продольных осей относительно оси подводящего канала Δx следующим соотношением

ωт=ωΔx/(r+Δr),

где r - радиус подводящего канала, Δr - толщина стенки канала.

Выполнение выходных каналов с расширением поперечного сечения в направлении подачи металла, т.е. выполнение выходного канала в виде диффузора по всей длине, приводит к снижению скорости расплава уже в канале за счет увеличения площади канала начиная от входа. Кроме того, особенностью диффузорной области является возникновение обратного тормозящего потока вдоль наклонной стенки, что приводит к существенным гидравлическим потерям уже в начале канала и, следовательно, к снижению тангенсальной составляющей скорости расплава и эффекта закручивания потока. Кроме того, такое выполнение каналов не может обеспечить смещение каналов более чем 0,7 диаметра подводящего канала d.

Ближайший аналог характеризуется также низкой стойкостью стенок за счет уменьшения расстояния между каналами за счет размывающего действия обратного потока в диффузорной зоне (фиг.1), расположенной по всей длине каналов.

Технический результат изобретения заключается в повышении эффекта вращения расплава в кристаллизаторе и качества металла, расширении номенклатуры отливаемых заготовок по сечению и повышении стойкости стаканов.

Результат достигается тем, что в глуходонном погружном стакане, имеющем подводящий канал и выполненные в его боковой стенке выходные каналы, состоящие из участка постоянного сечения и диффузорного участка, расположенные со смещением их продольных осей относительно продольной оси подводящего канала, угол наклона стенок диффузорного участка выходного канала составляет 10...85° к оси участка постоянного сечения. При этом одна стенка диффузорного участка расположена параллельно оси участка постоянного сечения, другая - под углом к ней или две стенки диффузорного участка расположены под разными углами к оси участка постоянного сечения.

Заявленная совокупность признаков, а именно: величина смещения продольных осей выходных каналов, конфигурация и размеры выходных каналов, определяемые протяженностью и углами диффузорной зоны, обеспечивают замкнутую траекторию вращательного движения по всей высоте кристаллизатора круглого, квадратного и прямоугольного сечений за счет повышения тангенсальной составляющей скоростей потоков расплавов на выходе из каналов. Это позволяет улучшить условия для всплытия неметаллических включений, уменьшить вероятность захвата частиц шлака с поверхности металла в кристаллизаторе, повысить однородность металла по химическому составу.

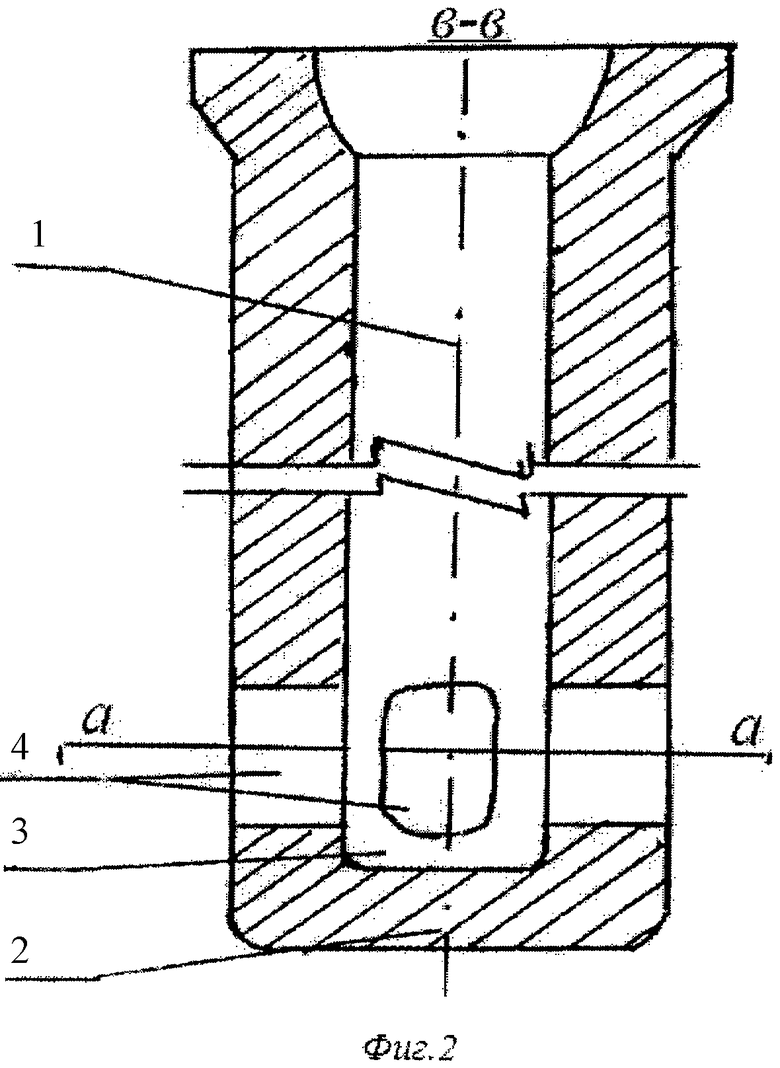

Сущность изобретения поясняется чертежами, где на фиг.2 изображен погружной стакан; на фиг.3 и 4 - варианты выполнения разреза «а-а» фиг.2 выходных каналов; на фиг.5 - схема движения металла в поперечном сечении кристаллизатора.

Погружной стакан (фиг.2) имеет подводящий канал, заканчивающийся дном 2, которое может иметь зумпфовую часть 3, служащую для равномерного распределения потока расплава по выходным каналам 4, расположенным по периметру в стенке 5. Оси выходных каналов смещены относительно оси проводящего канала 1 на величину Δx, равную 0,5...1,0 его диаметра d.

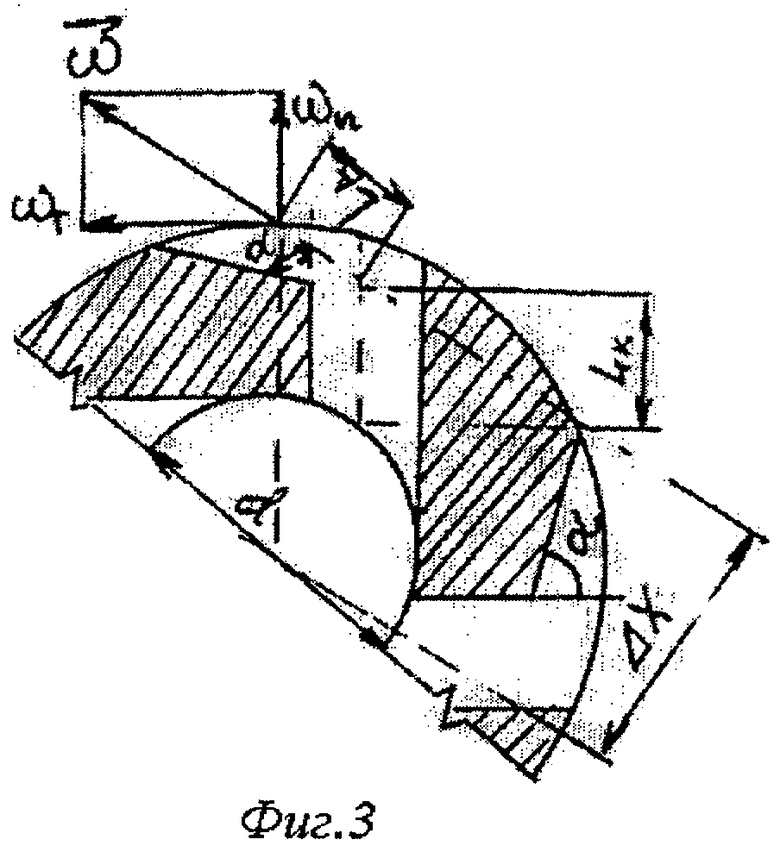

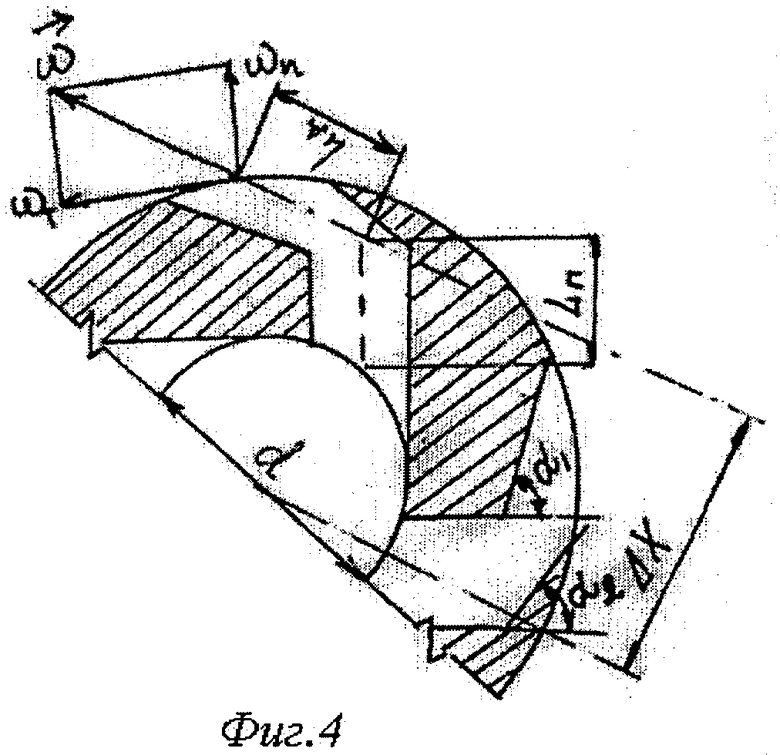

Выходные каналы (фиг.3 и 4) имеют участок постоянного сечения Lп и диффузорный участок Lд протяженностью 0,5...1,5 длины участка постоянного сечения. Угол наклона стенок, образующих диффузорную зону, составляет 10...85° к оси выходных каналов. На фиг.3 приведено сечение канала, в котором одна стенка диффузорного участка параллельна оси участка постоянного сечения, а другая направлена под углом α к ней по направлению тангенсальной составляющей потока. На фиг.4 приведено сечение канала, в котором две стенки диффузорного участка под разными углами α1 и α2 к оси участка постоянного сечения. Причем α1>α2.

На фиг.3, 4 показаны примеры выполнения конфигураций выходных каналов и установлена взаимосвязь между протяженностью диффузорного участка, углами наклона стенок на величину смещения канала.

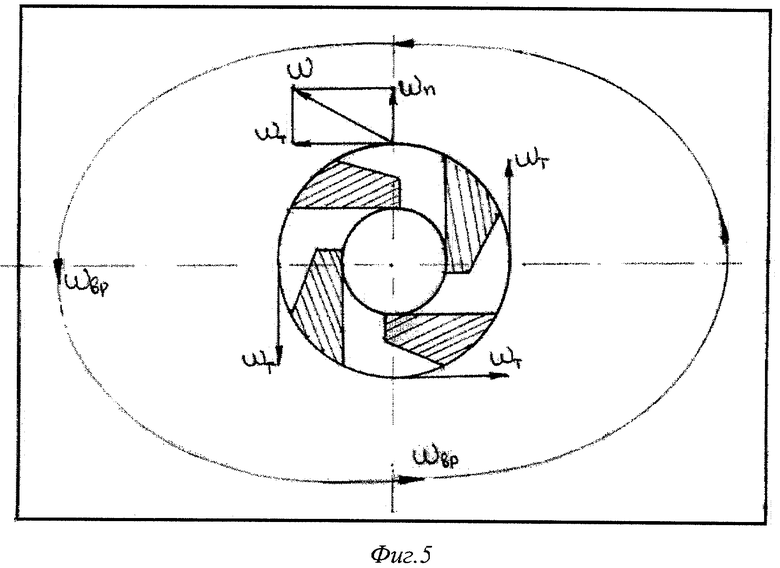

Например, как следует из фиг.3, при α=75° Lд=0,85Lп имеем величину смещения Δx=0,92d и тангенсальную составляющую скорости ωт=0,85ω или, как следует из фиг.4, при α1=75°, α2=50° и Lд=1,17 Lп имеем Δx=d и ωт=0,92ω. Таким образом, величина смещения Δx и тангенсальная составляющая скорости потока ωт значительно превосходят соответствующие значения при использовании ближайшего аналога. Предлагаемая конструкция позволяет получить величину смещения, равную диаметру подводящего канала и даже выше при достаточной толщине стенки между выходными каналами, не снижающей стойкости разливочного стакана. При этом, как показывают результаты физического моделирования, уже практически на уровне выходных каналов создаются касательные потоки, переходящие один в другой и создающие замкнутые траектории вращения расплава (фиг.5) как вдоль наружной поверхности стакана, так и вдоль внутренней поверхности кристаллизатора.

При отливке заготовок квадратного и прямоугольного сечений оси выходных каналов направлены по нормали к стенкам кристаллизатора (фиг.5) или под углом в пределах 5° по ходу вращения расплава.

Погружной стакан работает следующим образом: подаваемый в стакан расплав веерообразно распределяется в жидкой фазе заготовки. Благодаря сложению тангенсальных составляющих скоростей потоков из выходных каналов, направленных в одну сторону, в жидкой фазе заготовки создается устойчивое и однородное круговое движение, которое ограничивает область вынужденной циркуляции потока, обеспечивает однородность температурного поля расплава, коагуляцию и всплывание неметаллических включений.

Величина смещения оси выходных каналов и углы наклона диффузорных участков зависят от формы и размеров поперечного сечения отливаемой заготовки. Изобретение может быть использовано при производстве заготовок круглого, квадратного и прямоугольного сечений с диаметром или шириной широкой грани до 800 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2002 |

|

RU2204461C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| Сталеразливочный погружной стакан | 2020 |

|

RU2729806C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315681C2 |

Изобретение относится к области металлургии, в частности к непрерывной разливке стали. Жидкую сталь подводят в кристаллизатор через погружной глуходонный стакан. В стакане выходные каналы состоят из участка постоянного сечения и диффузорного участка, расположенных со смещением их продольных осей относительно продольной оси подводящего канала. Протяженность диффузорного участка составляет 0,75...1,5 длины участка постоянного сечения. Смещение оси диффузорного участка составляет 0,5...1,0 диаметра подводящего канала. Угол наклона стенок диффузорного участка выходного канала составляет 10...85° к оси участка постоянного сечения. Одна стенка диффузорного участка расположена параллельно оси участка постоянного сечения, а другая - под углом к ней. По другому варианту две стенки диффузорного участка расположены под разными углами к оси участка постоянного сечения. Вращение потока по всей высоте кристаллизатора происходит по замкнутой траектории. Обеспечивается улучшение всплытия неметаллических включений, уменьшение захвата частиц шлака с поверхности металла, повышение однородности химического состава металла. 3 з.п. ф-лы, 5 ил.

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ ПОГРУЖНОЙ СТАКАН | 1996 |

|

RU2098223C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2007-10-20—Публикация

2005-01-28—Подача