Изобретение относится к железнодорожному транспорту и касается тормозного оборудования, применяемого преимущественно на электровозах ЧС-1, ЧС-2, ЧС-3, ЧС-4, тепловозах, 2ТЭ-116, грузоподъемных кранах типа ЕДК на железнодорожном ходу и другом подвижном составе, имеющем по две укороченные секционированные тормозные колодки в одном башмаке (колодкодержателе).

Известна тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, при этом в теле бруса со стороны рабочей трущейся поверхности выполнены, по крайней мере, два параллельных ряда отверстий, ось которых параллельна боковой стороне колодки, и в них закреплены цилиндрические вставки, выполненные из материала, имеющего более высокую абразивность, чем материал бруса, размещены в шахматном порядке, и при этом в ближнем к одной поверхности ряду отверстий больше, чем в последующем ряду. Авторское свидетельство №1643266, М. кл. В61Н 1/00, Бюл. №15, 23.04.91 г.

Недостатком известной тормозной колодки является риск разрушения чугунной проушины при работе колодок на больших скоростях движения подвижного состава, в том числе и потеря колодки вообще.

Вследствие цикличности прогрева и остывания колодки при более высоких термических амплитудах риск появления трещин в проушине растет.

Установочные размеры данной колодки не позволяют использовать ее на подвижном составе со сдвоенными укороченными тормозными колодками.

Известна тормозная секционная безгребневая колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, имеющего на тыльной стороне посередине поперечный прилив, а на концах установочные выступы. В приливе выполнено отверстие под клиновидную чеку. На брус, так же с тыльной стороны, продольно уложена стальная узкая пластина, проходящая под приливом и заходящая под установочные выступы. Крылов В.И., Перов А.Н., Озолин А.К., Климов Н.И. Справочник по тормозам. Изд. 3-е перераб. и доп. М.: Транспорт, 1975, с. 379.

Конструкция колодки не обеспечивает надежный и достаточный теплоотвод и охлаждение рабочей части колодки, обеспечивающих сохранение коэффициента трения при температуре 1000°С.

Колодка имеет малый ресурс, низкую термостойкость с сохранением коэффициента трения, возникает эффект «юза» (блокировки колесных пар) при экстренном торможении.

Происходит быстрый износ бандажа.

Наиболее близкой является тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, состоящая из основного и профильного участков, при этом в теле бруса со стороны рабочей трущейся поверхности выполнены, по крайней мере, два параллельных ряда цилиндрических стальных вставок. Вставки размещены в шахматном порядке. В профильном участке размещены четыре профильные вставки, взаимодействующие вместе с телом колодки с гребнем бандажа колесной пары локомотива. Патент №2153994, М. кл. В61Н 1/00, F16D 65/04, 69/00, Бюл. №22, 10.08.2000 г.

Недостатком известной тормозной колодки является умеренный износ гребня бандажа от воздействия профильного участка колодки, а также увеличенный вес колодки за счет наличия профильного участка.

Задачей изобретения является улучшение технических и эксплуатационных характеристик колодки, повышение сбалансированного ресурса, надежности, эффективности, простоты обслуживания колодок, увеличение ресурса колес подвижного состава, за счет уменьшения износа их тормозными биметаллическими колодками, улучшение технологии изготовления колодок с улучшением их качества и надежности при эксплуатации.

Поставленная задача достигается тем, что предлагается колодка новой конструкции.

Биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму, и стальную пластину, от которой в чугунный брус отходят стальные цилиндрические вставки, располагаемые двумя параллельными рядами. При этом вставки выполнены из материала более высокой абразивности, чем материал бруса. На тыльной стороне посередине выполнен поперечный прилив с отверстием под клиновидную чеку. Стальная пластина уложена продольно под приливом и покрывает всю поверхность тыльной стороны чугунного бруса, и содержит в средней части профильный участок, охватывающий поперечный прилив. В боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна. Крайние цилиндрические вставки в рядах выполнены с кольцевыми канавками на боковой поверхности, при этом диаметр d каждой цилиндрической вставки находят по формуле:

d=(0,16÷0,32)×В,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки, а площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле:

Т=(5,0÷9,2)×t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

Вставки выполнены из жаростойкой стали.

Ряды вставок развернуты относительно продольной оси тела колодки в одном направлении на угол α=16°-18°.

Каждый из рядов содержит от 3 до 6 вставок.

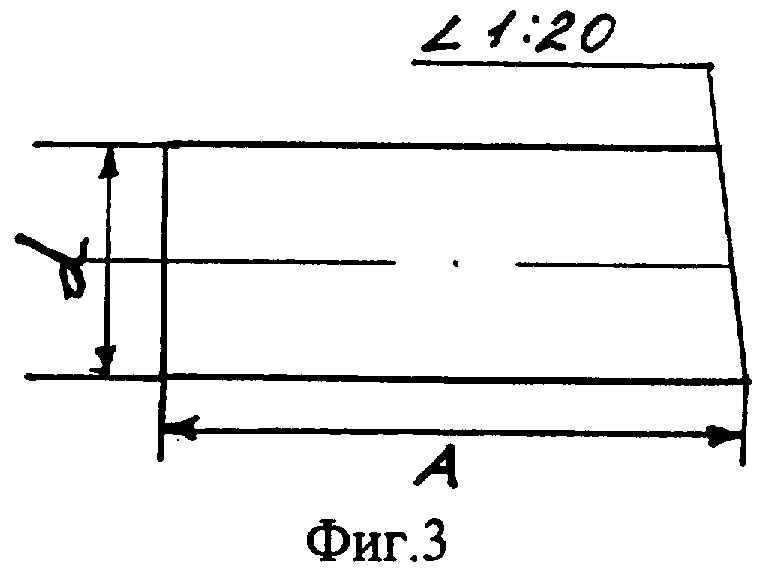

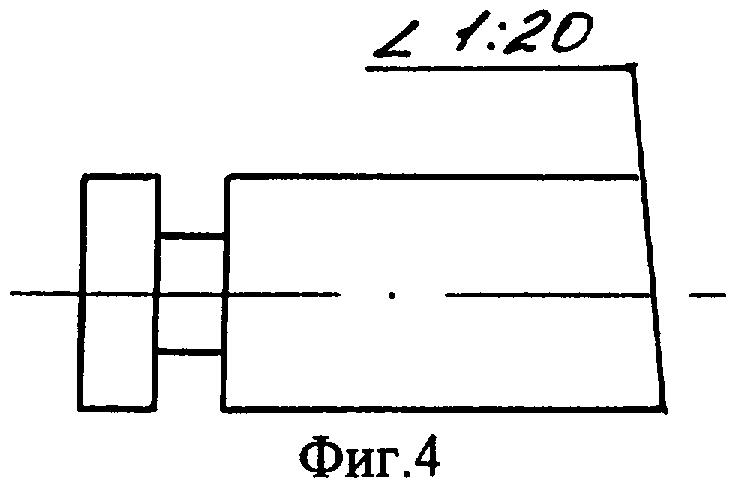

Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

Расстояние K между центрами цилиндрических вставок в ряду находят по формуле:

K=(0,17÷0,19)×L,

где K - расстояние между центрами цилиндрических вставок в ряду;

L - длина колодки.

Расстояние между рядами вставок N находят по формуле:

N=(0,65÷0,7)×В,

где N - расстояние между рядами вставок;

В - ширина рабочей поверхности колодки.

Длину цилиндрической вставки А находят по формуле:

А=(0,96-0,98) х Н,

где А - длина цилиндрической вставки;

Н - толщина чугунного бруса.

Абразивность чугунного бруса колодки S находят по следующей зависимости:

S=(0,6÷0,7)×М,

где S - абразивность чугунного бруса колодки;

М - абразивность стальной вставки.

Стальные вставки закреплены на стальной пластине точечной электросваркой.

Новизна изобретения заключается в конструктивных особенностях колодки: на тыльной стороне посередине выполнен поперечный прилив с отверстием под клиновидную чеку, стальная пластина уложена продольно под приливом и покрывает всю поверхность тыльной стороны чугунного бруса, и содержит в средней части профильный участок, охватывающий поперечный прилив, в боковых поверхностях профильного участка стальной пластины на уровне отверстия в приливе выполнены окна. Крайние цилиндрические вставки в рядах выполнены с кольцевыми канавками на боковой поверхности. Приведены формулы для расчета различных параметров колодки и составляющих ее элементов.

Конструктивные особенности позволяют уменьшить установочные размеры колодки без потери ее качества и рабочих характеристик. Данную колодку можно установить в спаренный башмак колодок (колодкодержатель) подвижного железнодорожного состава.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении в десятки раз (30-75) ресурса колодки, надежности и эффективности тормозов, сокращении тормозного пути за счет возникающего упругопластического трения между колодкой и поверхностью катания колеса, отсутствии юза даже при экстренном торможении, сохранении коэффициента трения при температуре колодки до 1100°С. Вышеперечисленные показатели достигаются при более низком в 1,2÷1,4 раза давлении колодок на ось, что также увеличивает ресурс поверхности катания колеса и самой колодки. Повышается надежность тормозов, так как прилив закрыт профильным стальным участком, что предотвращает разрушение его при попадании снега и льда зимой.

Заявленная колодка является дальнейшим развитием известного семейства биметаллических колодок. В тормозной колодке ее задняя тыльная часть (нерабочая, установочная) выполнена в виде стальной пластины, повторяющей форму дугообразно изогнутого бруса и дополнительно имеющей в средней части профильный участок, соответствующий по форме приливу и охватывающий его. Таким образом, прилив размещен на стальной пластине и охвачен еще дополнительно с боков и сверху профильным участком из стали, что позволяет значительно увеличить прочность данного узла. В боковых поверхностях профильного участка имеются окна, для фиксации колодки клиновидной чекой колодкодержателя.

На пластине размещены и закреплены точечной сваркой цилиндрической формы вставки с установкой группами, причем в каждой группе количество вставок может быть от 3 до 6 в зависимости от необходимого ресурса колодки. Это позволяет точно разместить вставки в теле колодки, избегая их смещения при заливке чугуном, и значительно снижает брак при изготовлении и улучшает качество колодки.

После такой комплектовки пластины цилиндрическими вставками и их жесткого закрепления на ней контактной точечной электросваркой, в сущности, готовая тыльная часть колодки укладывается в литейную форму и заливается расплавом чугуна. В результате получаем на стальной пластине чугунную отливку с размещенными внутри нее мягкими стальными вставками из жаростойкой стали. Чугун заливают и под профильный участок стальной пластины. Колодки маркируются в соответствии с ресурсом, который регулируется количеством и диаметром вставок.

Изготовление вставок из прутка на гильотинных ножницах и формирование их в пакет непосредственно на стальном каркасе колодки точечной электросваркой позволяет автоматизировать весь процесс изготовления колодки, в том числе и заливку заготовки расплавом чугуна, и освобождение колодки от формы (изложницы), что в целом резко снижает себестоимость колодок.

Размещение вставок в ряду группы на расстоянии между центрами 0,17÷0,19 длины L колодки расстоянием между рядами вставок 0,65÷0,7 ширины полной рабочей поверхности колодки В обеспечивает эффективный режим торможения за счет улучшения теплоотвода на тыльную сторону через стальные вставки в совокупности со стальной пластиной тыльной части колодки, обеспечивает охлаждение рабочей части колодки, что исключает перегрев колодки, а значит гарантирует, что при высоких скоростях торможения и при работе тормозов на затяжных длительных уклонах колодки не перегреются и не «потекут», т.е. сохранят коэффициент трения.

Диапазоны соотношения размеров, введенных в формулу изобретения, в качестве существенных отличительных признаков были установлены экспериментально в результате проведенных стендовых испытаний данной укороченной биметаллической тормозной колодки.

Смещение рядов вставок за счет их отклонения от продольной оси колодки на α=16°-18°, выбранное расстояние между центрами вставок в ряду позволяют обеспечить перекрытие по ширине трущейся поверхности колодки вставками, препятствует образованию продольной трещины по ряду как в процессе изготовления, так и в процессе эксплуатации, обеспечивает минимальный износ колодки и равномерность истирания на всю высоту колодки по всей ее поверхности, что сказывается на увеличении ресурса колодки, а также снижает износ колеса с учетом высоких скоростей торможения. Сближая или удаляя ряды вставок, можно изготавливать колодки на различные максимальные скорости торможения.

Соблюдение соотношений: площади трущейся рабочей поверхности колодки без вставок Т в зависимости от суммы рабочих поверхностей вставок t и диаметра цилиндрической вставки d от ширины рабочей поверхности колодки В обеспечивают эффективное торможение в различном диапазоне скоростей движения подвижного состава.

Для сбалансированности износа колодок и их синхронной замены используют колодки с различным ресурсом, который легко регулируется количеством и диаметром вставок, а также их материалом.

Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20. Это позволяет увеличить трущуюся поверхность вставок, так как она принимает форму эллипса при меньшем диаметре вставки, что способствует увеличению механической прочности и, как следствие, происходит увеличение ресурса работы колодки.

Кроме того, уклон рабочей поверхности колодки и вставок обеспечивает лучшее прилегание без зазора и взаимодействие с поверхностью катания колеса всех вставок синхронно на полную рабочую поверхность, создавая упругопластическое трение, что увеличивает ресурс предлагаемой колодки и значительно сокращает износ поверхности катания колеса.

Все вставки из пластического металла цилиндрической формы, причем часть из них (крайние вставки), для более надежного закрепления чугунной отливки на стальном каркасе имеют по одной кольцевой канавке на боковой поверхности, что обеспечивает, как показала практика, высокую надежность соединения биметаллической конструкции колодки в целом и увеличивает срок ее службы. Вставки размещают канавками в сторону стальной пластины.

Расчет длины цилиндрической вставки в зависимости от толщины колодки позволяет при изготовлении колодки создать возможность для заливки их чугуном на высоту 2-3 мм. Это позволяет, при первом же торможении, обеспечить истирание этого слоя и происходит полная приработка всей рабочей поверхности колодки к поверхности катания колеса, включая в работу вставки. Это также создает лучшие условия для работы пары: поверхности катания колеса и колодки, что увеличивает срок их службы.

Установочные и общие размеры, в том числе: длина, ширина и профильный участок стальной пластины с тыльной стороны в совокупности с изогнутым чугунным брусом соответствуют всем установочным размерам укороченной чугунной тормозной колодки, поэтому не требуется какой-либо переделки или подгонки секционного колодкодержателя или фиксирующей в нем колодку клиновой чеки.

Как показала практика, ресурс биметаллической колодки в 30-75 раз превышает ресурс любой чугунной колодки.

По своим механическим свойствам, предлагаемая колодка значительно превосходит биметаллические и цельные чугунные, особенно в конечной стадии износа колодки перед ее заменой, где допускается толщина до 0,16 первоначального размера ее толщины.

На фиг.1 показан общий вид колодки, на фиг.2 разрез колодки по плоскости А-А, на фиг.3 цилиндрическая вставка, фиг.4 цилиндрическая вставка с кольцевой канавкой на боковой поверхности.

Тормозная колодка выполнена в виде стальной пластины 1, прилегающей к дугообразно изогнутому чугунному брусу 2 длиной L, шириной В, толщиной Н, в теле которого размещены цилиндрические вставки 3 диаметром d, длиной А из жаростойкой стали. Пластина 1 имеет профильный участок 4. Вставки 3 приварены к пластине 1, и весь пакет залит чугуном, образующим дугообразно изогнутый брус 2 (Фиг.1) с расположенным на тыльной стороне посередине поперечным приливом с отверстием под клиновидную чеку. Стальная пластина 1 уложена продольно под приливом и покрывает всю поверхность тыльной стороны чугунного бруса 2. В боковых поверхностях профильного участка 4 выполнены окна 5 под клиновидную чеку колодкодержателя на уровне отверстия в приливе. На стальной пластине 1 вставки 3 размещены двумя параллельными рядами, расстояние между рядами N. Количество вставок в ряду 3-6, расстояние между центрами цилиндрических вставок K. Вставки 3 прикреплены к стальной пластине 1 контактной электросваркой. Ряды вставок 3 развернуты относительно продольной оси колодки на угол 16°-18° в одном направлении. Рабочая поверхность чугунного бруса 2 и вставок 3 имеет уклон 1:20 (фиг.1-4). Площадь рабочей поверхности колодки Т, t - сумма рабочих поверхностей вставок.

На фиг.2 показан разрез колодки по плоскости А-А, где 1 - стальная пластина с профильным участком 4 с размещенным в нем поперечным приливом, отверстием и окном 5 для фиксации колодки клиновой чекой в колодкодержателе. Пунктиром показаны приваренные к стальной пластине вставки 3.

На фиг.3 показана цилиндрическая вставка 3.

На фиг.4 показана крайняя стальная цилиндрическая вставка 3, имеющая кольцевую канавку на боковой поверхности.

Рабочая трущаяся поверхность колодки состоит из поверхности чугунной отливки и поверхностей вставок.

Вставки 3 выполнены из пластичного металла, жаростойкой стали, имеющей более высокую абразивность М, чем материал тела колодки - чугун S. Предложенное нами размещение вставок 3 в теле колодки обеспечивает равномерный контакт колодки с колесом.

Работа биметаллических тормозных колодок, закрепленных в секционированном башмаке, производится нажатием колодок к поверхности катания колеса колесных пар подвижного железнодорожного состава. При прижатии трущейся поверхности колодки к колесу поверхность катания колеса соприкасается в процессе трения со вставками. При первом торможении за счет того, что вставки имеют длину меньшую, чем толщина чугунного бруса, происходит приработка всей поверхности колодки к поверхности катания колеса. Вследствие взаимодействия возникает упругопластическое трение с коэффициентом K=0,48, где обеспечены условия возникновения упругопластического трения:

а) тело колодки ковкий чугун, твердость 190-240 ед. НВ;

б) вставки мягкие - сталь жаростойкая, твердость 120-170 ед. НВ;

в) поверхность катания колеса подвижного состава сталь, твердость 195-210 ед. НВ;

г) предельная термостойкость колодки с сохранением указанного коэффициента трения не ниже 1100°С.

Так как ряды вставок развернуты относительно продольной оси колодки - это позволяет перекрыть большую трущуюся поверхность поперек колодки, поэтому вероятность улавливания задира на вставке по ширине колодки увеличивается. Это приводит к меньшему износу основы колодки, увеличивает срок службы в процессе эксплуатации.

Кроме того, в продольных рядах расстояние между центрами вставок подобрано так, чтобы они также смещались относительно друг друга, тогда вероятность возникновения трещин при остывании отливки уменьшается.

Предлагаемая биметаллическая колодка имеет более простую технологию изготовления.

Предлагаемое техническое решение обеспечивает значительное повышение надежности и эффективности работы тормозной колодки, ее в десятки раз повышенный ресурс значительно упрощает обслуживание тормозов, одновременно увеличивая надежность, термостойкость тела колодки до 1100°С с сохранением коэффициента трения. Сокращается тормозной путь за счет возникновения упругопластического трения между колодкой и поверхностью катания колеса за счет налипания на поверхность катания колеса чешуйчатых частиц вставок, выполненных из мягких материалов, перемещаемых колесом на головку рельса, что обеспечивает отсутствие «юза» даже при экстренном торможении. Значительно сокращается износ поверхности катания колеса при использовании тормозной колодки предложенной конструкции.

Применение заявленной колодки сокращает техническое обслуживание подвижного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| БИМЕТАЛЛИЧЕСКАЯ ВАГОННАЯ ТОРМОЗНАЯ КОЛОДКА | 2008 |

|

RU2381934C1 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2298500C2 |

| СЕКЦИОННАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2009 |

|

RU2413643C1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| БЕЗГРЕБНЕВАЯ ЛОКОМОТИВНАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337027C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ЛОКОМОТИВНОГО И МОТОВОЗНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337026C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337260C1 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожного подвижного состава. Биметаллическая тормозная колодка содержит чугунный брус, выполненный литьем чугуна в форму, и стальную пластину, от которой в чугунный брус отходят стальные цилиндрические вставки, располагаемые двумя параллельными рядами. Вставки выполнены из материала более высокой абразивности, чем материал бруса. Стальная пластина уложена продольно под приливом и покрывает всю поверхность тыльной стороны чугунного бруса, и содержит в средней части профильный участок, охватывающий поперечный прилив. Крайние цилиндрические вставки в рядах выполнены с кольцевыми канавками на боковой поверхности, при этом диаметр d каждой цилиндрической вставки находят по формуле: d=(0,16÷0,32)×В, где d - диаметр цилиндрической вставки; В - ширина рабочей поверхности колодки, а площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле: Т=(5,0÷9,2)×t, где Т - площадь рабочей поверхности; t - сумма рабочих поверхностей вставок. Достигается улучшение технических характеристик колодки, повышение сбалансированного ресурса, надежности, эффективности, увеличение ресурса колес подвижного состава за счет уменьшения износа их тормозными биметаллическими колодками. 9 з.п. ф-лы, 4 ил.

d=(0,16÷0,32)·В,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки,

а площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле:

Т=(5,0÷9,2)·t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

K=(0,17÷0,19)·L,

где K - расстояние между центрами цилиндрических вставок в ряду;

L - длина колодки.

N=(0,65÷0,7)·B,

где N - расстояние между рядами вставок;

В - ширина рабочей поверхности колодки.

А=(0,96÷0,98)·Н,

где А - длина цилиндрической вставки;

Н - толщина чугунного бруса.

S=(0,6÷0,7)·M,

где S - абразивность чугунного бруса колодки;

М - абразивность стальной вставки.

| ТОРМОЗНАЯ КОЛОДКА | 1997 |

|

RU2153994C2 |

| Станционный кронштейн для держателей жезла для обмена почты на ходу поезда | 1929 |

|

SU14422A1 |

| US 5407031 A, 18.04.1995 | |||

| ТОРМОЗНАЯ КОЛОДКА | 1992 |

|

RU2025352C1 |

Авторы

Даты

2007-10-20—Публикация

2005-10-13—Подача