Данное изобретение относится к области аналитического приборостроения, а именно к датчикам состава газов и способам формирования их чувствительных слоев.

Предлагаемый датчик предназначен для определения концентрации оксида азота в парогазовых смесях, в том числе в выдыхаемом воздухе для диагностики ранних стадий заболевания бронхиальной астмой и сердечно-сосудистых заболеваний.

Известен датчик для контроля состава газов, газочувствительный слой которого выполнен из диоксида олова, содержащего серебро в качестве активирующей добавки [1].

К недостаткам такого датчика относятся его низкая селективность и недостаточная газочувствительность по отношению к оксиду азота, а также высокая потребляемая на нагрев мощность.

Известен керамический газовый датчик, в качестве газочувствительного слоя которого используется α-Fe2O3, легированный Nb [2].

К недостаткам такого датчика относятся его низкие газочувствительность и селективность по отношению к оксиду азота и плохая обратимость показаний.

Известен газовый датчик, газочувствительный слой которого выполнен из тонкой WO3 пленки [3], полученной методом высокочастотного магнетронного осаждения на сапфировую подложку при условиях, приводящих к формированию эпитаксиально ориентированных (поликристаллических) WO3 пленок.

К недостаткам такого датчика также относятся его недостаточные чувствительность и селективность по отношению к оксиду азота.

В качестве прототипа выбран газовый датчик, газочувствительный слой которого выполнен из пленки фталоцианина меди [4], нанесенной методом испарения в плазме на два электрода, расположенных на стеклянной подложке.

Техническим эффектом изобретения является повышение чувствительности и селективности датчика по отношению к оксиду азота в его смеси с другими газами.

Это достигается тем, что в датчике концентрации оксида азота, включающем подложку, на которой расположены электроды и чувствительный слой на основе полифталоцианина металла, а также резистивный нагреватель, в качестве чувствительного слоя использовали полифталоцианин железа с непрерывной цепью сопряжения, причем содержание железа в макромолекуле полифталоцианина с непрерывной цепью сопряжения составляет 10,9 вес.%. Способ формирования чувствительного слоя датчика концентрации оксида азота, включающий получение полифталоцианина железа с непрерывной цепью сопряжения с последующим нанесением его на подложку со сформированной на ее поверхности системой электродов, представляет собой получение полифталоцианина железа с непрерывной цепью сопряжения методом синтеза в инертной атмосфере полифталоцианина железа из реакционной смеси 2.0 г тетранитрила пиромеллитовой кислоты, 0.035 г мочевины, 0.95 г безводного хлористого железа в 70 мл нитробензола путем нагрева реакционной смеси в течение 5 часов при температуре 210°С с последующими отфильтровыванием реакционной массы, промывкой нерастворимого в нитробензоле осадка кипящим спиртом и сушкой, с последующим нанесением полифталоцианина железа с непрерывной цепью сопряжения на подложку методом вакуум-термического напыления в течение 4-7 минут при температуре 1000-1200°С.

В предлагаемом датчике концентрации оксида азота чувствительный слой выполнен из полифталоцианина железа с непрерывной цепью сопряжения. Данный полифталоцианин железа представляет собой полимер с непрерывной цепью сопряжения, макромолекула которого состоит из повторяющихся фталоцианиновых макроциклов. Датчики на основе полифталоцианинов различных металлов применяются для контроля состава жидких и газовых сред. Однако неизвестно использование датчиков с чувствительным слоем, выполненным из полифталоцианина железа с непрерывной цепью сопряжения, содержание железа в макромолекуле которого составляет 10,9 вес.% и способ формирования которого включает получение полифталоцианина железа с непрерывной цепью сопряжения, с последующим нанесением его на подложку со сформированной на ее поверхности системой электродов, представляющий собой получение полифталоцианина железа с непрерывной цепью сопряжения методом синтеза в инертной атмосфере полифталоцианина железа из реакционной смеси 2.0 г тетранитрила пиромеллитовой кислоты, 0.035 г мочевины, 0.95 г безводного хлористого железа в 70 мл нитробензола путем нагрева реакционной смеси в течение 5 часов при температуре 210°С с последующими отфильтровыванием реакционной массы, промывкой нерастворимого в нитробензоле осадка кипящим спиртом и сушкой, с последующим нанесением полифталоцианина железа с непрерывной цепью сопряжения на подложку методом вакуум-термического напыления в течение 4-7 минут при температуре 1000-1200°С.

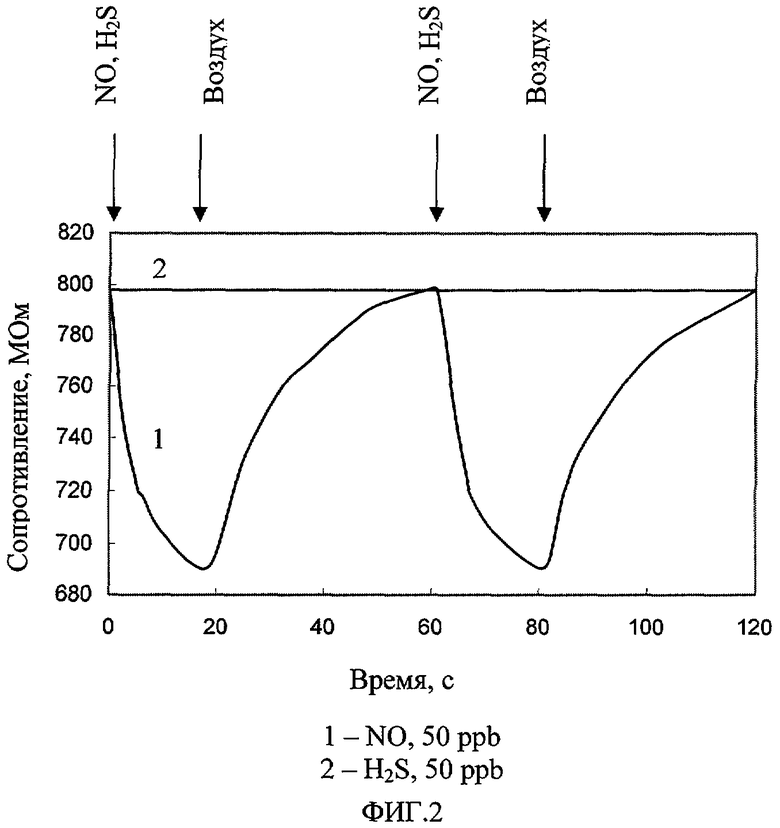

На фиг.1 представлен один из вариантов конструкции сорбционно-импедансного датчика концентрации оксида азота.

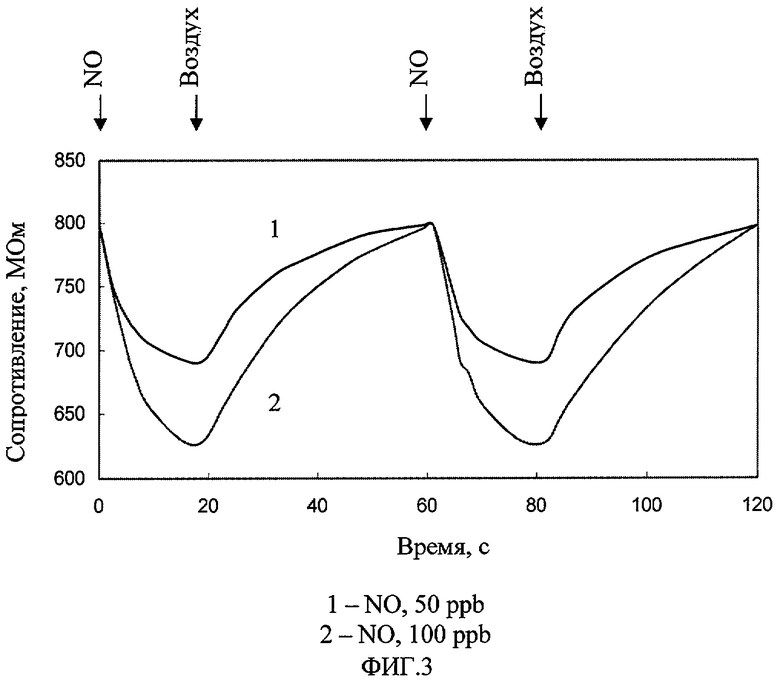

На фиг.2 представлены типичные кинетические зависимости отклика датчика концентрации оксида азота с чувствительным слоем на основе полифталоцианина железа с непрерывной цепью сопряжения в режиме импульсной подачи 50,0 ppb оксида азота (кривая 1) и 50,0 ppb сероводорода (кривая 2) в воздухе.

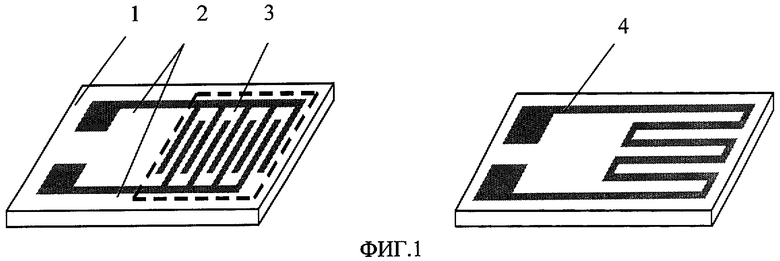

На фиг.3 представлена типичная кинетическая зависимость отклика датчика концентрации оксида азота с чувствительным слоем на основе полифталоцианина железа с непрерывной цепью сопряжения в режиме импульсной подачи 50,0 ppb (кривая 1) и 100,0 ppb (кривая 2) оксида азота в воздухе.

Датчик концентрации оксида азота, один из вариантов конструкции которого представлен на фиг.1, состоит из диэлектрической подложки 1, выполненной, например, из ситалла, сапфира или окисленного кремния, на поверхности которой расположены металлические (никель, золото, хром) гребенкообразные электроды 2, поверх которых наносится газочувствительный слой 3. На обратной стороне подложки сформирован тонкопленочный резистивный (никель или платина) нагреватель 4 для поддержания рабочей температуры сенсора.

Принцип действия датчика основан на изменении электрофизических характеристик (сопротивление) чувствительного слоя при его взаимодействии с оксидом азота. Величина газочувствительности оценивалась по формуле (S-So)/So, где So - начальная, S - измеряемая электрофизическая величина (в частности, сопротивление). Коэффициент селективности определялся как отношение газочувствительности датчика по отношению к оксиду азота к газочувствительности по отношению к другим газам. Все измерения проводились при рабочей температуре датчика 100°С, в качестве газа-носителя использовался воздух.

Процесс изготовления датчика концентрации оксида азота реализуется следующим образом. На отмытую в стандартном процессе (например, перекисно-аммиачном) подложку из ситалла, сапфира или окисленного кремния проводят напыление слоя металла (в качестве которого могут быть использованы никель, золото или хром). После этого методом фотолитографии и последующего химического или плазмохимического травления формируют конфигурацию электродов, нагревателя и терморезистора. Затем на подложку методом вакуум-термического напыления в течение 4-7 минут при температуре 1000-1200°С наносят слой полифталоцианина железа с непрерывной цепью сопряжения, полученного методом синтеза в инертной атмосфере полифталоцианина железа из реакционной смеси 2.0 г тетранитрила пиромеллитовой кислоты, 0.035 г мочевины, 0.95 г безводного хлористого железа в 70 мл нитробензола путем нагрева реакционной смеси в течение 5 часов при температуре 210°С с последующими отфильтровыванием реакционной массы, промывкой нерастворимого в нитробензоле осадка кипящим спиртом и сушкой. При температурах ниже 1000°С в процессе вакуум-термического напыления не наблюдается формирования на подложке пленки полифталоцианина железа с непрерывной цепью сопряжения, так как при данных температурах энергия активации процесса является недостаточной для формирования пленки газочувствительного слоя полифталоцианина. При температурах, превышающих 1200°С, в процессе вакуум-термического напыления наблюдается формирование на подложке пленок простого оксида железа, при этом образования пленки полифталоцианина железа с непрерывной цепью сопряжения не происходит. В случае, если время процесса вакуум-термического напыления является меньшим 4 минут, наблюдается формирование дефектной пленки полифталоцианина, в которой отсутствуют отдельные фрагменты непрерывной цепи сопряжения полимера. Если же время процесса вакуум-термического напыления превышает 7 минут, происходит формирование толстой пленки полифталоцианина с плохой адгезией к подложке и низкой газочувствительностью. При отклонении от весового соотношения тетранитрила пирометилловой кислоты, безводного хлористого железа и мочевины в реакционной массе наблюдается образование иного количества металлсодержащих фталоцианиновых макроциклов, что приводит к изменению характеристик образующегося полифталоцианина с непрерывной цепью сопряжения, в частности к существенному снижению его газочувствительности и селективности по отношению к оксиду азота.

ПРИМЕР 1.

С помощью датчиков, конструкция которых представлена на фиг.1, выполненных на ситалловых подложках размером 16,0×4,0 мм, на поверхность которых нанесены золотые гребенкообразные электроды толщиной 0,25 мкм, с чувствительным слоем на основе полифталоцианина железа с непрерывной цепью сопряжения, проводили измерения сопротивления в режиме подачи 50,0 ppb оксида азота и 50,0 ppb сероводорода в воздухе. Способ формирования чувствительного слоя датчика концентрации оксида азота представляет собой получение полифталоцианина железа с непрерывной цепью сопряжения методом синтеза в инертной атмосфере полифталоцианина железа из реакционной смеси 2.0 г тетранитрила пиромеллитовой кислоты, 0.035 г мочевины, 0.95 г безводного хлористого железа в 70 мл нитробензола путем нагрева реакционной смеси в течение 5 часов при температуре 210°С с последующими отфильтровыванием реакционной массы, промывкой нерастворимого в нитробензоле осадка кипящим спиртом и сушкой, с последующим нанесением полифталоцианиана железа с непрерывной цепью сопряжения на подложку методом вакуум-термического напыления в течение 4-7 минут при температуре 1000-1200°С. Расстояние между соседними зубцами и ширина электродов составляли 40 мкм. Необходимый уровень концентрации активных газов в газовой смеси задавали с помощью специального экспериментального стенда, реализованного по схеме динамического смесителя и позволяющего задавать в измерительной камере определенную концентрацию активных газовых компонентов, и генератора газовых смесей фирмы «Environics» 4000 серии. Электрофизические характеристики датчиков в режиме определения концентрации оксида азота и сероводорода измеряли на постоянном токе с помощью специально разработанного измерительного стенда, схема измерения которого обеспечивает измерение сопротивления газочувствительного слоя датчиков с погрешностью не более 2% в диапазоне измерения сопротивления от 200,0 Ом до 1,5 ГОм.

Типичные кинетические зависимости отклика датчика от концентрации оксида азота в режиме импульсной подачи 50,0 ppb (кривая 1) оксида азота и 50,0 ppb (кривая 2) сероводорода представлены на фиг.2.

При наличии в анализируемой смеси оксида азота происходило заметное изменение сопротивления чувствительного слоя. При наличии в анализируемой газовой смеси сероводорода изменений сопротивления не наблюдалось.

ПРИМЕР 2.

Датчиками, имеющими конструкцию, состав газочувствительного слоя и способ его формирования, аналогичные описанным в примере 1, проводили измерения концентрации оксида азота, монооксида углерода и аммиака в воздухе. Измерения характеристик датчиков, а также приготовление газовой смеси проводили аналогично примеру 1. В таблице 1 приведены коэффициенты селективности датчиков оксида азота в режиме измерения концентрации оксида азота, монооксида углерода и аммиака в воздухе.

ПРИМЕР 3.

Датчиками, имеющими конструкцию, состав газочувствительного слоя и способ его формирования, аналогичные описанным в примере 1, проводили измерения концентрации оксида азота в воздухе. Измерения характеристик датчиков, а также приготовление газовой смеси проводили аналогично примеру 1. Типичная кинетическая зависимость отклика датчика концентрации оксида азота в режиме импульсной подачи 50,0 ppb (кривая 1) и 100,0 ppb (кривая 2) оксида азота приведена на фиг.3.

ПРИМЕР 4.

Датчиками, имеющими конструкцию, состав газочувствительного слоя и способ его формирования, аналогичные описанным в примере 1, проводили измерения концентрации оксида азота в воздухе. Измерения характеристик датчиков, а также приготовление газовой смеси проводили аналогично примеру 1. В таблице 2 приведены коэффициенты газочувствительности датчиков концентрации оксида азота в режиме измерения концентрации оксида азота в воздухе. Для сравнения там же приведены коэффициенты газочувствительности прототипа - сенсоров на основе фталоцианина меди.

Таким образом, по сравнению с прототипом предложенный датчик концентрации оксида азота и способ формирования его чувствительного слоя обладают следующими преимуществами:

- более высокая чувствительность по отношению к оксиду азота;

- более высокая селективность по отношению к оксиду азота.

Литература

1. Mizsei J., Lantto V., Air pollution monitoring with a semiconductor gas sensor array system. - Sensors and Actuators B, 1992, V.B6, N.1-3, pp.223-227.

2. Cantalini C., Sun H.T., Faccio M., Ferri G., Pelino., Niobium-doped α-Fe2O3 semiconductor ceramic sensors for the measurement of nitric oxide gas. - Sensors and Actuators B, 1995, V.B24-25, pp.673-677.

3. Fruhberger В., Stirling N.. Grillo F.G., Ma S., Ruthven D., Lad R.J., Frederick B.G., Detection and quantification of nitric oxide in human breath using a semiconducting oxide based chemiresistive microsensor. - Sensors and Actuators B, 2001, V.B76, pp.226-234.

4. Chang-Gu Choi, Soonchil Lee, Won-Jong Lee, NO gas-sensing characteristics of copper phthalocyanine film prepared by plasma-activated evaporation. - Sensors and Actuators B, 1996, V.B32, pp.77-82.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК КОНЦЕНТРАЦИИ АММИАКА И СПОСОБ ФОРМИРОВАНИЯ ЕГО ЧУВСТВИТЕЛЬНОГО СЛОЯ | 2004 |

|

RU2308713C2 |

| ДАТЧИК КОНЦЕНТРАЦИИ СЕРОВОДОРОДА И СПОСОБ ФОРМИРОВАНИЯ ЕГО ЧУВСТВИТЕЛЬНОГО СЛОЯ | 1999 |

|

RU2175127C2 |

| Газоаналитический чип на основе лазерно-модифицированного оксида олова | 2023 |

|

RU2818679C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

| Способ создания сенсора газов и паров на основе чувствительных слоев из металлсодержащих кремний-углеродных пленок | 2023 |

|

RU2804746C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2012 |

|

RU2509303C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР | 2014 |

|

RU2557435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СЕНСОРА АММИАКА | 2006 |

|

RU2310833C1 |

Изобретение относится к области аналитического приборостроения и может быть использовано в системах экологического мониторинга. Техническим результатом изобретения является повышение чувствительности и селективности датчика по отношению к оксиду азота в его смеси с другими газами. Сущность: датчик концентрации оксида азота включает подложку, на которой расположены электроды и чувствительный слой на основе полифталоцианина железа с непрерывной системой сопряжения, и резистивный нагреватель. Способ формирования чувствительного слоя датчика концентрации оксида азота включает получение полифталоцианина железа с непрерывной цепью сопряжения с последующим нанесением его на подложку со сформированной на ее поверхности системой электродов. Получение полифталоцианина железа с непрерывной цепью сопряжения осуществляют методом синтеза в инертной атмосфере полифталоцианина железа из реакционной смеси 2.0 г тетранитрила пиромеллитовой кислоты, 0.035 г мочевины, 0.95 г безводного хлористого железа в 70 мл нитробензола путем нагрева реакционной смеси в течение 5 часов при температуре 210°С с последующими отфильтровыванием реакционной массы, промывкой нерастворимого в нитробензоле осадка кипящим спиртом и сушкой. А нанесение полифталоцианина железа с непрерывной цепью сопряжения на подложку осуществляют методом вакуум-термического напыления в течение 4-7 минут при температуре 1000-1200°С. 2 н. и 1 з.п. ф-лы, 2 табл., 3 ил.

| ПАХОМОВ Г.А | |||

| и др | |||

| Взаимодействие NO с тонкими пленками фталоцианина кобальта | |||

| // Хим | |||

| физика, 1995, т.14, №2, с.108-117 | |||

| US 5624640 A, 29.04.1997 | |||

| US 4674320 A, 23.06.1987 | |||

| DE 3934531 A, 18.04.1991. |

Авторы

Даты

2007-10-20—Публикация

2004-11-24—Подача