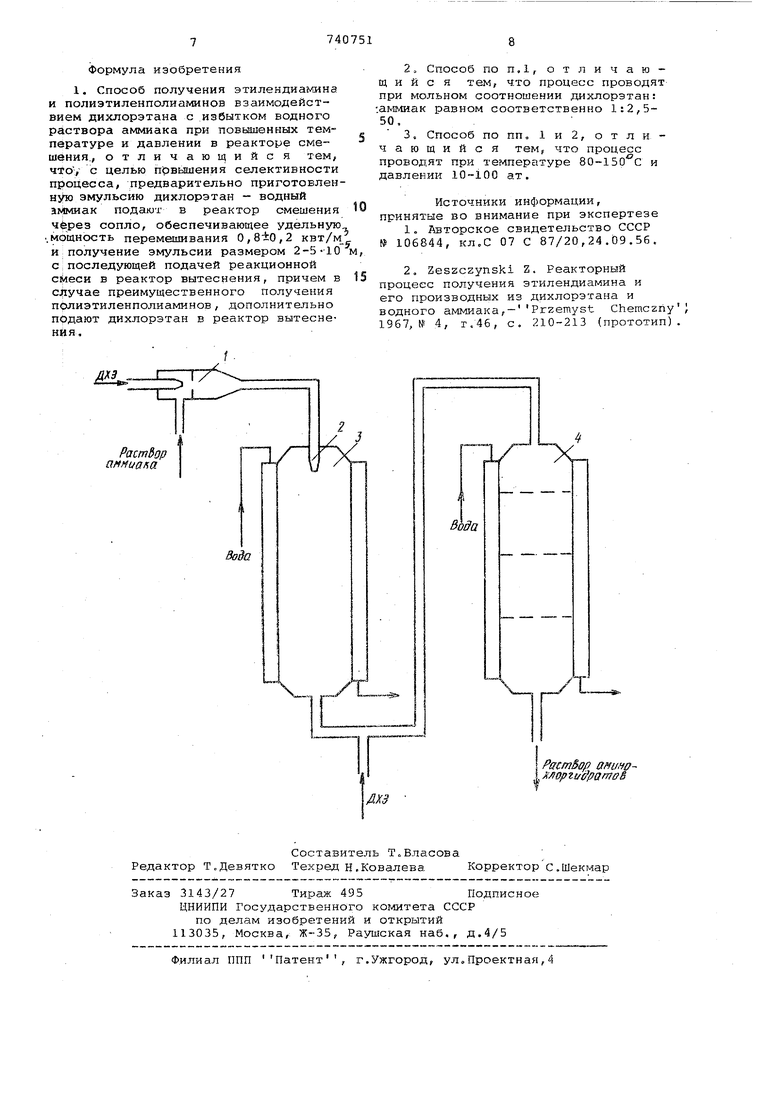

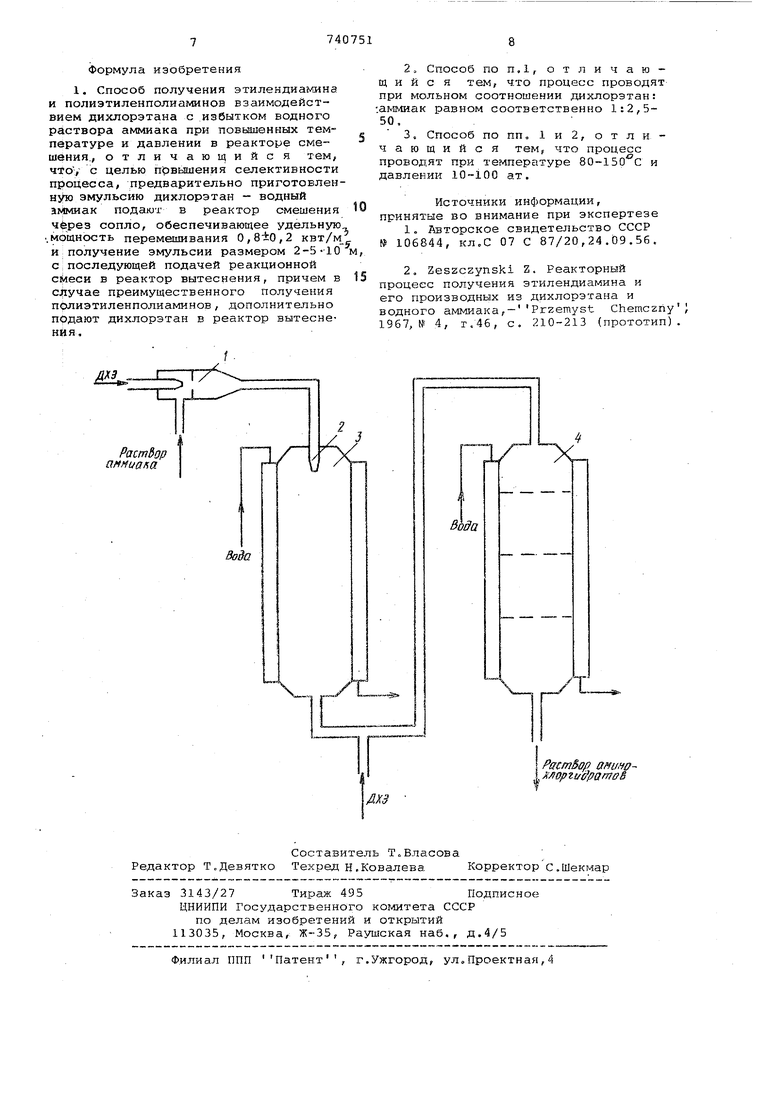

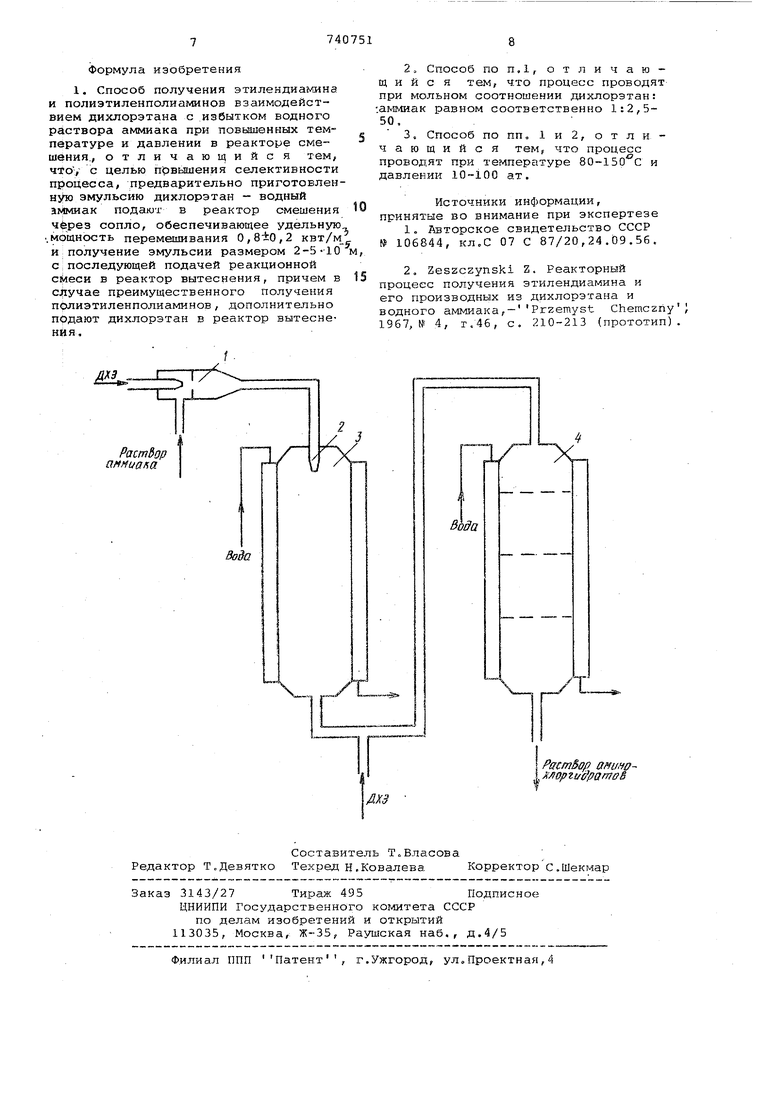

Изобретение относится к усовершенствованному способу получения зтилендиамина (ЭДА) и полиэтиленполиаминов (ПЭИА), которые находят применение в синтезе пестицидов, резины, пластмасс и других областях производства. Наиболее распространенным способом для получения ЭДА и ПЭПА является способ, основанный на взаимодействии дихлорэтана с аммиаком, например, проведенный в аппарате специальной конструкции 1 . Наиболее близким к изобретению по технической сущности является способ получения ЭДА из дихлорэтана {ДХЭ) и водного аммиака в реакторах нескольких конструкций: либо в реакторе смешения, либо реакторе вытеснения. Аминирование проводят 25-50%-ным водным аммиаком при мольном соотношении ДХЭгЫНо, равном соответственно 1:10-20 при повышенном давлении и температу ре 80-120°С 2. Недостатком данного способа являемся его неселективность, выражающаяся в том, что по нему получают в основном ЭДА до 75%, а остальное - полиэтиленполиамины. Целью изобретения является повышение селективнос,ти процесса. Поставленная цель достигается описываемым способом получения ЭДА и полиэтиленполиаминов, заключающимся во взаимодействии Э с избытком водного аммиака таким образом, что предварительно приготовленную эмульсию дихлорэтан водный аммиак подают в реактор смешения через сопло, обеспечивающее удельную мощность перемешивания 0,,2 квт/ми получение эмульсии размером 2-5-10 м с последующей подачей реакционной смеси в реактор вытеснения, причем в случае преимущественного получения полиэтиленполиаминов дихлорэтан подают дополнительно в реактор вытеснения. Предпочтительно процесс проводят при мольном соотношении ДХЭ:МНз равном соответственно 1:2,5-50, темПЭратуре 80-150 С и давлении 10-100 ат. Отличительным признаком способа является проведение процесса в двух реакторах различного типа - смешения и вытеснения, что позволяет получать по этой схеме селективно либо ЭДА, либо ПЭПА. На чертеже представлена схема узла синтеза хлоргидратов этилендиамина и полиэтиленполиаминов.

Технология способа состоит в слаДУЮЩ62М.

Полученную в эффективном смесителе 1 эмульсию диэлорэтана в водном аммиаке (мольное соотношение VJHj ДХЭ - 2,5-50), подают через сопло 2 в реактор смешения 3. Предварительно эмульсию нагревают до темпера-туры которая на 40-бОс ниже температуры в зоне реакции. Сопло расположено по оси в крынке аппарата. Создаваемый им поток обеспечивает получение эмульсии с размером частиц 2-5-10 м и эффективное перемешивание в аппарате (удельная мощность перемешивания 0,8+0,2 KBT/M) . Вследствие того, что растворенный дихлорэтан вступает в реакцию, концентрация его в водном atvJMHaKe непрерывно пополняется за сЧет растворения с поверхности капель. Поэтому время существования капель очень мало и процесс проходит практически в гомогенной среде. Это способствует селективному получению этилендиамина, так как ДХЭ реагирует только в, фазе водного аммиака,Затем реакционная смесь передается в реактор вытеснения 4. Температура в обоих реакторах может быть от 80 до 150°С, давление до 9, (100 ат Время пребывания в каждом реакторе определено из физико-химических свойс системы и кинетических характерист-ик химических реакций и является конкретHbjM для каждой температуры и мольного отношения реагентов. Причем время пребывания в аппарате смешения равно времени пребывания в аппарате вытеснения. Например, при и соотношении 40 молей HH.J, на 1 моль ДХЭ время пребывания в каждом аппарате равно 8-9 мин. Отклонение по времени снижает либо выход этилендиамина, либо селективность процесса. Тепловой эффект реакции используется для нагрева реакционной смеси до температуры реакции.

Кроме того, применение комбинации двух типов реакторов делает узел синтеза универсальным. В случае необходимости получения высших полиаминов - диэтилентриамина, триэтиленте:трамина и тетраэтиленпентамина, спрос на которые стремительно растет, реактор может быть использован для их синтеза. Для этой цели в предлагаемом способе предусмотрена возможность введения дополнительного количества дихлорэтана во второй реактор При этом ЭДА, полученный в первом р€ акторе, вступает во взаимодействие с дополнительно введенным ДХЭ, что приводит к , получению высших полиэ минов.

Пример 1. Нагретый до водный 77%-ный раствор аммиака смешивают с дихлорэтаном (мольное отношение ДХЭ равно 40) в струйном смесителе, полученную эмульсию передают в емкостной аппарат через сопло обеспечивающее удельную мощность пермей№ вания О , 8±0 , 2 квт/м и создаюЕцее эмульсию размером 2-5-10-м. Время пребывания в этом аппарате 8-9 мин. Раствор затем передают в аппарат вытеснения, представляющий собой вертикальную трубу. Время пребывания во втором аппарате 8-9 IVQIH . Температуру в зоне реакции в обоих аппарата поддерживают 110-130°С, давление 8,82-9, (90-100 ат) .

В табл.1 приведены составы реакционных смесей, полученных в данном примере, в сравнении с составами известного способа (из приведенных составов исключены вода, как инертное вещество, и амглиак, присутствующий в большом избытке).

Пример 2. Процесс проводят аналогично за исключением того, что во второй реактор вводится добавочное количество дихлорэтана, равное вводимому в первый реактор.

Данные по составу реакционной смеси представлены в табл.2 ( в сравнении с составом, полученным по примеру 1).

Пример 3. Нагретый до 70 С 25%-ный водный раствор аммиака смешивают с дихлорэтаном в молярном отношении 5:1. Полученную эмульсию передают на стадию синтеза, оформленную так же, как в примере 1. Во второй реактор дополнительно подают дихлорэтан в количестве 1 мо на 1 моль поданного аммиака (общее мольное отношение аммиак:дихлорэтан равно 2,5:1). Время пребывания реакционной смеси в каждом аппарате 5--7 мин.

Температура в зоне реакции 150 С давление 1,96-10 кПа (20 ат) .

В табл.3 представлены составы реакционных смесей, полученных по данному примеру. Использование схемы обеспечивает ряд преимуществ в осуществлении стсщии синтеза процесса получения этушендиамина и полиэтиленполиаминов: увеличение селективности процесса за счет подавления побочных процессов, протекаюгдих в фазе дихлорэтана; увеличение скорости образования этилендиамина за счет снятия диффузионного торможения путем проведения процесса в гомогенной среде; универсальность установки -- возможность получения либо ЭДА, либо ПЭПА.

Составы реакционной смеси, выходящей с узла синтеза

Т а б л и

Ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛЕНТРИАМИНА | 2012 |

|

RU2479570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИНА И ПОЛИЭТИЛЕНПОЛИАМИНОВ | 2002 |

|

RU2226189C1 |

| Способ получения этиленовых полиаминов | 1977 |

|

SU702002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИНА | 2002 |

|

RU2226190C1 |

| Способ получения этилен- и пропиленполиаминов | 2015 |

|

RU2619123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИАМИНОВ | 2002 |

|

RU2226188C1 |

| Способ получения ациклических и циклических полиэтиленполиаминов | 2019 |

|

RU2704261C1 |

| СПОСОБ АММОНОЛИЗА ХЛОРУГЛЕВОДОРОДОВ И СПОСОБ ОЧИСТКИ ХЛОРИСТОГО АММОНИЯ, ВЫДЕЛЕННОГО ИЗ ПРОДУКТОВ СИНТЕЗА АМИНОВ | 2010 |

|

RU2458913C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОЭПИХЛОРГИДРИНОВОЙ СМОЛЫ | 1993 |

|

RU2065454C1 |

| Способ получения триэтилентетрамина | 1978 |

|

SU657014A1 |

По примеримечание, Данные, представленные в прототипе,

7,0

3,0

для удобства сравнения пересчитаны: состав аминов этилендиамина 60%; диэтилентриамина 16%; триэтилентетрамина 15%; высших ПЭПА 9% - пересчитан на состав их хлоргидратов.

Та б ц а

Таблица

5,0

30,0

37,0

Формула изобретения

2,Способ по п,1, отличающийся тем, что процесс проводят при мольном соотношении дихлорэтан:

.аммиак равном соответственно 1:2,550.

3,Способ по пп, 1 и 2, о т л и чающийся

тем, что процесс проводят при температуре 80-150 С

эоводят при давлении 10-100 ат.

Источники информации, принятые во внимание при экспертезе

2 о Zeszczynski Z. Реакторный процесс получения этилендиамина и его производных из дихлорэтана и водного аммиака,-Przemyst Chemczny; 1967, № 4, г.46, с. 210-213 (прототип).

Г1У Х-.

л Вода

Авторы

Даты

1980-06-15—Публикация

1977-09-15—Подача