1

Изобретение относится к обработке металлов и может быть использовано при протяжке, прокатке, калибровке и т.п. закаленных и высокопрочных сталей с применением химического воздействия на поверхность заготовки.

Известен способ обработки металлов, ыслючаюший обработку давлением и химическое воздействие flj , Перед деформацией заготс ки на ее псжерхность наносят покрытие в виде сплошной органической пленки. На пленку наносят размягчающий ее реагент, предназначенный для Перевода пленки в полужидкое состояние без нарушения связи между пленкой и металле. В качестве органических покрытий могут применяться акриловые полимеры или сополимеры, виниловые полимеры, челлулоидные полимеры, полиолефины, полиамиды и др.

В качестве размягчающего реагента быть использсжаны минеральное масло, кетоны, спирты, гликоли, эфиры.

Однако после такой обработки на поверхнос металла остается некоторое количестЙо наносимого вещества, что приводит к загрязнению, а в некоторых .случаях и к коррозионному поражению поверхности изделия. Кроме этого, указанный способ нельзя применять при обработке чистых металлов, а также при обработке в специальных условиях, например в вакууме.

Целью изобретения является улучшение качества поверхности изделий и труда.

Поставленная цель достигается тем, что операцию химической обработки осуществляют путем заводороживания заготовки в процессе обработки давлением с последующим обеаводороживанием для восстановления механических свойств заготовки.

Наводс оживание заготовки проводят в растворе электролита при катодной поляризации с плотностью токе 1-5 а/дм в течение 5-20 мин.

Обезводороживание проводят при температуре 10О-15ОС в течение мин.

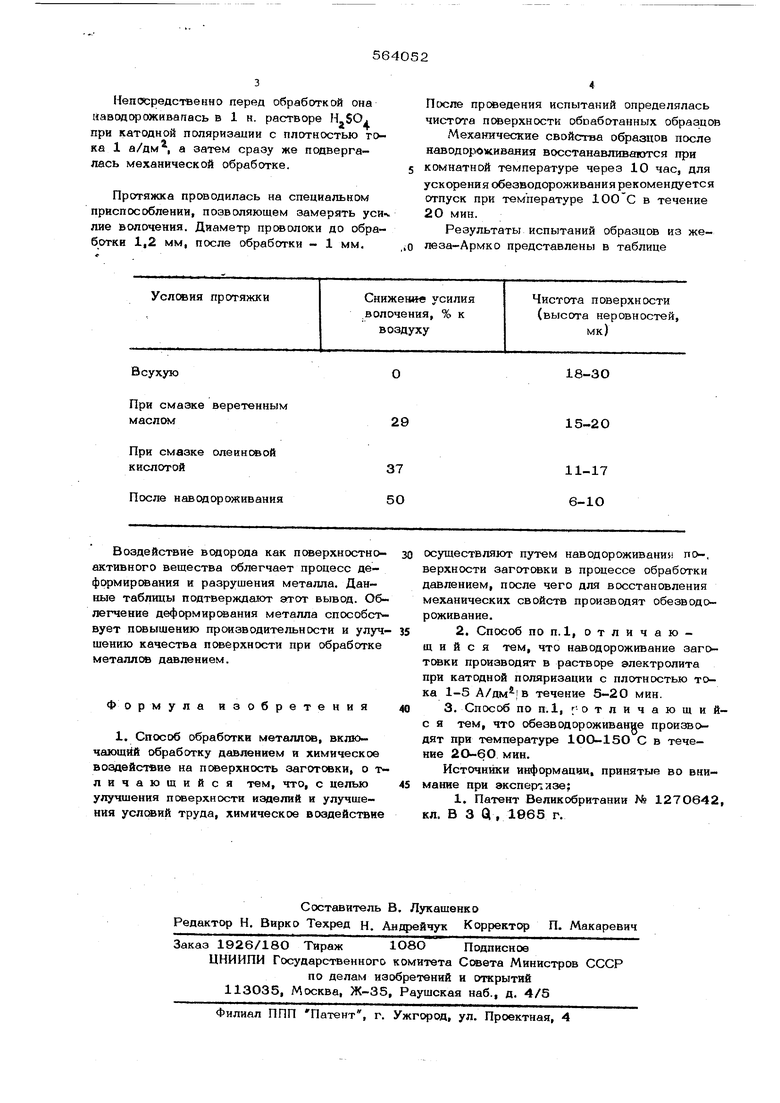

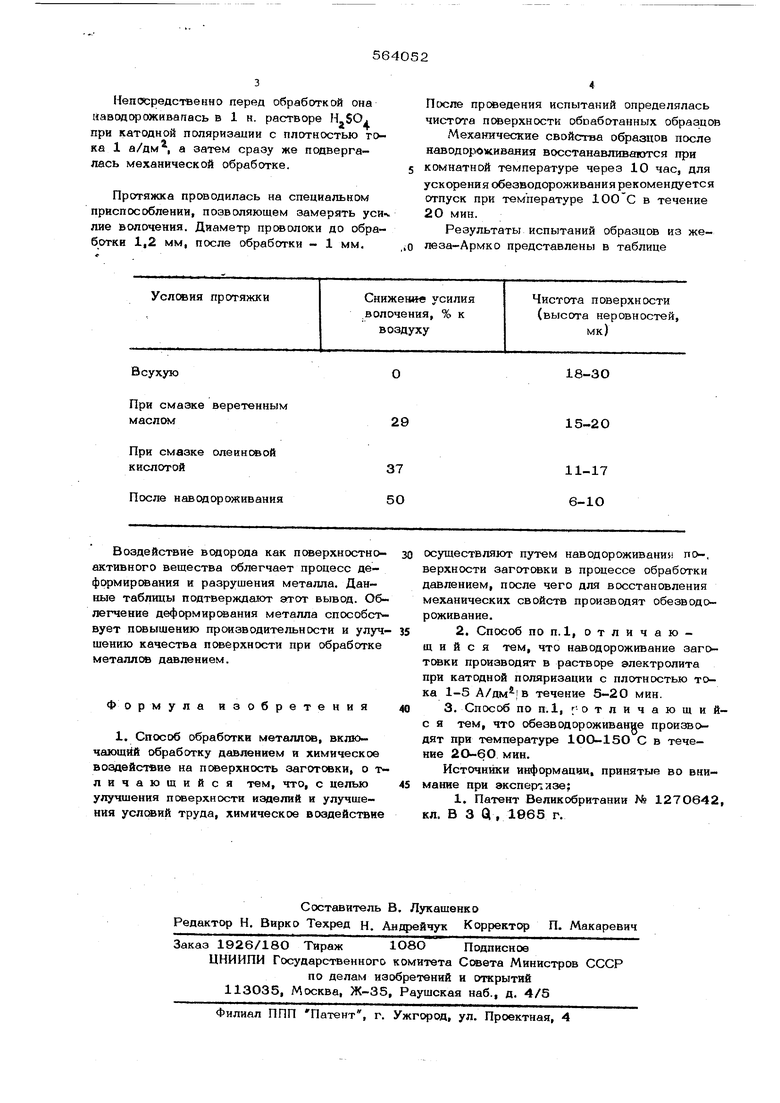

Пример. Проводилась протяжка провопо-1 ки из железа Армко через фильтр.

Hen (Средственно перед обработкой она иаводороживапась в 1 н. растворе H.SO при катодной поляризации с плотностью тока 1 а/дм , а затем сразу же подвергалась механической обработке.

Протяжка проводилась на специальном приспособлении, позволяющем замерять ycwлие волочения. Диаметр прсжояоки до обработки 1,2 мм, после обработки - 1 мм.

После прсжедения испытаний определялась чистота поверхности обоаботанных образцов

.Механические свойства образцов после наводорохивания восстанавливаются при комнатной температуре через 10 час, для ускорения обезводороживания рекомендуется отпуск при температуре 100 С в течение 2О мин.

Результаты испытаний образцов из железа-Армко представлены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов | 1974 |

|

SU514662A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ИЗ СТАЛЕЙ НИЗКОЙ ТВЕРДОСТИ | 2014 |

|

RU2571250C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2083689C1 |

| Способ обработки металлов | 1979 |

|

SU872036A1 |

| Способ обработки палладия | 1987 |

|

SU1435654A1 |

| Способ обработки сплавов на основе палладия | 1988 |

|

SU1557192A1 |

| Способ изготовления стальной проволоки | 1978 |

|

SU703588A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛАСТИЧНОСТИ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СПОКОЙНЫХ СТАЛЕЙ | 2006 |

|

RU2309184C1 |

| Способ обработки палладия и гидридообразующих сплавов на его основе | 1981 |

|

SU1008274A1 |

Услсжия протяжки

Всухую

При смазке веретенным маслом

При смазке олеинсжой кислотой

После наводороживания

Воздействие водорода как псжерхностноактивного вещества облегчает процесс деформирсжания и разрушения металла. Данные таблицы подтверждают этот вывод. Облегчение деформирсжания металла способствует повышению производительности и улучшению качества поверхности при обработке металле давлением.

Формула изобретения

Чистота поверхности (высота неровностей, мк)

18-3 О

15-20

29

11-17

37 5О 6-1О

осуществляют путем наводороживани по-, верхности заготовки в процессе обработки давлением, после чего для восстановления механических свойств производят обезводороживание,

3, Способ по п. 1, f о т л и ч а ю щ и с я тем, что обезводороживание производят при температуре 1ОО-15О С в течение 2О-6О мин.

Источники информации, принятые во внимание при экспертизе;

Авторы

Даты

1977-07-05—Публикация

1975-09-22—Подача