Изобретение относится к устройствам пневматического транспортирования сыпучих мелкозернистых материалов (например, зерна) и может быть использовано в сельскохозяйственном производстве, мукомольно-элеваторной и комбикормовой промышленности.

Одним из простейших питателей для подачи материала в нагнетательную пневмотранспортную установку является шахтный затвор [1]. Он представляет собой устанавливаемую над материалопроводом установки трубу (шахту) прямоугольного или круглого сечения, на которой закрепляется загрузочная воронка. Проходное сечение трубы перекрывается грузовым клапаном, если материал в ней опускается ниже расчетной высоты - оси поворота клапана, при этом герметизируется место ввода материала в материалопровод, т.е. предотвращается выход воздуха в атмосферу.

Шахтным затворам присуща простая конструкция, они не вызывают дробления частиц материала, у них отсутствует привод, а при выгрузке материала из бункеров шахта имеет небольшую высоту. Основной недостаток шахтных затворов - это большая высота шахты и, следовательно, слоя материала для предотвращения его выброса и запыления окружающей среды. Кроме того, после окончания работы в шахтном затворе остается некоторое количество транспортируемого материала.

Для ввода материала в нагнетательную пневмотранспортную установку применяются барабанные шлюзовые питатели, состоящие из цилиндрического корпуса, имеющего патрубок для отвода избыточного воздуха, ячеистого (или лопастного) вращающегося ротора и торцовых крышек [1, 2]. Корпус питателя имеет окно для ввода материала в ротор и окно для подачи материала в материалопровод установки. Ротор питателя во вращение приводится через редуктор электродвигателем. Этот питатель достаточно равномерно вводит материал в установку, но питателю присущи сложность конструкции, сравнительно большая материало- и энергоемкость, некоторое измельчение частиц транспортируемого материала (из-за их заклинивания между ротором и корпусом), а также выброс части воздуха из материалопровода («вычерпывание» опорожненными ячейками ротора).

Известен эжекторный питатель, состоящий из корпуса прямоугольного сечения; конфузорного переходного патрубка, соединяющего воздуховод, присоединенный к вентилятору, с корпусом; диффузорного переходного патрубка, соединяющего корпус с материалопроводом установки [1]. В верхней части корпус имеет окно, на котором закреплена загрузочная воронка. Входная часть корпуса выполнена конфузорной, его выходная часть - диффузорной. При работе пневмотранспортной установки вследствие уменьшения живого сечения в конфузорной части корпуса статическое давление нагнетаемого воздуха преобразуется в кинетическую энергию (динамическое давление). Благодаря этому в корпусе под загрузочным окном создается разряжение и транспортируемый материал под собственной силой тяжести вводится в корпус, в его диффузорной части подхватывается потоком воздуха, а затем в примыкающем к корпусу диффузорном переходном патрубке и материалопроводе разгоняется до устойчивой величины скорости движения и транспортируется к месту выгрузки.

Эжекторные питатели не имеют движущихся устройств, т.е. они просты по устройству и в обслуживании, малогабаритны и достаточно надежны в эксплуатации.

По технической сущности и совокупности существенных признаков эжекторный питатель наиболее близок к заявляемому эжекторному питателю и он принят за прототип. Недостатком эжекторного питателя являются большие потери давления на разгон частиц материала до величины скорости, необходимой для устойчивого их движения в материалопроводе пневмотранспортной установки. Этот недостаток обусловливается тем, что вводимые в эжекторный питатель частицы материала под действием силы тяжести поступают в основном на дно корпуса и в последующем перемещении сосредотачиваются в его нижней части. При величине допустимых скоростей воздуха в материалопроводе, имеющих место в пневмотранспортных установках (например, исходя из условий неповреждения частиц материала), значение подъемной силы, действующей на частицы материала со стороны воздуха, мало, а их количество в направлении от дна корпуса эжектора к его верхней плоскости резко уменьшается. При таком распределении частиц материала в корпусе эжектора и, следовательно, в начальном участке материалопровода возрастает их путь движения до значения скорости, обеспечивающей их устойчивое транспортирование. При недостаточной скорости воздуха в пневмосистеме установки образуется завал корпуса эжектора или начального участка материалопровода. Данного явления можно избежать увеличением скорости потока воздуха, но при этом, как уже отмечалось, возникает повреждение частиц материала и существенно возрастает потребляемая мощность на привод вентилятора (как известно, она пропорциональна третьей степени скорости воздуха).

Задача, которую необходимо решить, заключается в улучшении работоспособности и повышении надежности работы питателя и тем самым пневмостранспортной установки. Эта задача решается за счет равномерного распределения вводимых частиц материала по высоте корпуса эжекторного питателя, а следовательно, и по высоте начального участка материалопровода. Это позволяет уменьшить потери давления воздушного потока на разгон частиц материала и предотвратить завал корпуса и начального участка материалопровода при меньшем значении скорости потока воздуха.

Поставленная задача для нагнетательной пневмотранспортной установки решается с помощью предлагаемого эжекторного питателя, в котором под питающим окном корпуса по всей его ширине установлена жалюзийная решетка [3], на концевой части которой под углом к ее плоскости также по всей ширине корпуса шарнирно с возможностью поворота закреплен поворачиваемый клапан.

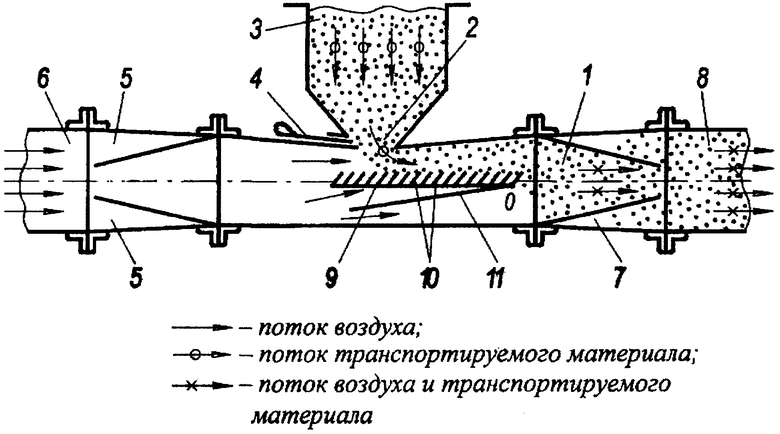

Схема эжекторного питателя нагнетательной пневмотранспортной установки показана на чертеже.

Эжекторный питатель нагнетательной пневмотранспортной установки состоит из прямоугольного сечения корпуса 1, входная часть которого выполнена конфузорной, а выходная часть - диффузорной. Верхняя часть корпуса 1 имеет питающее окно 2, размещенное в зоне сопряжения конфузорной и диффузорной частей корпуса. Над окном 2 установлена загрузочная воронка 3, на нижней части которой размещена регулировочная заслонка 4. Входная (конфузорная) часть корпуса 1 конфузором 5 соединена с воздуховодом 6, который, в свою очередь, соединен с вентилятором установки (на схеме не показан). Выходная (диффузорная) часть корпуса 1 диффузором 7 соединена с материалопроводом 8 установки. Внутри корпуса 1, под питающим окном 2 и в диффузорной части корпуса 1 по всей его ширине размещена жалюзийная решетка 9, жалюзи 10 которой наклонены в направлении транспортирования материала. На концевой части жалюзийной решетки 9 (точка О) по всей ширине корпуса 1 шарнирно с возможностью поворота закреплен поворачиваемый клапан 11.

Процесс работы эжекторного питателя протекает следующим образом. Из загрузочной воронки 3 подлежащий транспортированию материал при установке регулировочной заслонки 10 в положение «открыто» через питающее окно 2 вводится в корпус 1. В то же время поток воздуха из воздуховода 6 конфузором 5 вводится в корпус 1 и воздействует на поступающие в него частицы материала. При этом поток воздуха, встречая на своем пути жалюзийную решетку 9 и поворачиваемый клапан 11, делится на три части. Верхняя часть потока, движущаяся между жалюзийной решеткой 9 и верхней частью корпуса 1, воздействует на вводимые в него частицы материала и перемещает их в направлении транспортирования. Средняя часть потока воздуха, входящая в клинообразное пространство, образованное жалюзийной решеткой 9 и поворачиваемым клапаном 11, выходит из этого пространства в виде струй через отверстия жалюзийной решетки 9, образованные ее жалюзи 10. Под воздействием кинетической энергии струй поступающий на жалюзийную решетку 9 материал приводится в псевдоожиженное состояние, благодаря чему усиливается «сдувающее» воздействие первой части потока воздуха на транспортируемый материал в надрешетном пространстве. Третья часть потока воздуха перемещается через пространство, образованное нижней частью корпуса 1 и поворачиваемым клапаном 11, воздействует на частицы материала, сходящие с жалюзийной решетки 9, и тем самым предотвращают его поступление на нижнюю часть диффузора 7 и материалопровода 8.

При таком «комбинированном» воздействии потока воздуха на транспортируемый материал его частицы равномерно заполняют внутреннее пространство материалопровода 8. Благодаря этому они разгоняются до величины устойчивой скорости транспортирования на меньшем пути перемещения, вследствие чего снижаются потери давления воздушного потока на разгон частиц материала. Кроме того, при отмеченном характере воздействия потока воздуха на транспортируемый материал в питателе пневмотранспортной установки устраняется образование завала в нем и в зоне пневмосистемы, прилегающей к питателю, при меньших скоростях потока воздуха, вследствие чего снижаются удельные затраты энергии на транспортирование материала.

Пропускная способность питателя, а следовательно, и пневмотранспортной установки изменяется с помощью регулировочной заслонки 4, а более равномерное распределение частиц материала по высоте корпуса 1 питателя, диффузора 7 и начальной части материалопровода 8 достигается регулированием количества вводимого воздуха в единицу времени под жалюзийную решетку 9 изменением положения поворачиваемого клапана 11.

Таким образом, за счет предлагаемого эжекторного питателя снижаются потери давления воздушного потока на разгон частиц транспортируемого материала до значения скорости, обеспечивающей устойчивое их перемещение, что, в свою очередь, обусловливает снижение удельных затрат энергии пневмотранспортной установкой. Дополнительный эффект достигается за счет более полного использования рабочего времени благодаря устранению завалов эжекторного питателя, диффузора и материалопровода пневмотранспортной установки.

Литература

1. Зуев Ф.Г. Пневматическое транспортирование на зерноперерабатывающих предприятиях. - М.: Колос, 1976. - 344 с.

2. Иевлев Н.А. Эксплуатация систем пневмотранспорта на деревообрабатывающих предприятиях. - М.: Лесная промышленность, 1982. - 215 с.

3. Блохин П.В. Аэрожелоба для транспортирования зерна. - М.: Колос, 1981. - 111 с.

Изобретение относится к области пневмотранспорта сыпучих материалов. Питатель содержит прямоугольного сечения конфузорно-диффузорный корпус, на верхней части которого в зоне сопряжения его конфузорной и диффузорной частей выполнено питающее окно. Над последним размещена загрузочная воронка с регулировочной заслонкой, размещенной в ее нижней части. Конфузорной и диффузорной частями корпус соединен соответственно с конфузором и диффузором, которые соответственно соединены с воздуховодом и материалопроводом установки. В корпусе по всей его ширине под питающим окном в диффузорной части размещена жалюзийная решетка, жалюзи которой наклонены в направлении транспортирования материала. На концевой части жалюзийной решетки по всей ширине корпуса шарнирно с возможностью поворота закреплен поворачиваемый клапан. Изобретение обеспечивает снижение потерь давления воздушного потока на разгон частиц транспортируемого материала после ввода его в питатель, что обусловливает снижение удельных затрат энергии пневмотранспортной установкой. 1 з.п. ф-лы, 1 ил.

| Струйный насос для пневматического транспортирования сыпучих материалов | 1978 |

|

SU770960A1 |

| Пневматический питатель для транспортирования сыпучего материала | 1981 |

|

SU1052455A1 |

| Устройство для ввода сыпучих материалов в пневмотранспортный трубопровод | 1983 |

|

SU1114602A1 |

| Устройство для ввода сыпучих материалов в горизонтальный трубопровод нагнетательной пневмотранспортной установки низкого давления | 1974 |

|

SU529984A1 |

| СПОСОБ ЦЕНТРОВКИ САМОЛЕТА И СИСТЕМА УПРАВЛЕНИЯ ВЫРАБОТКОЙ ТОПЛИВА НА САМОЛЕТЕ | 1997 |

|

RU2140377C1 |

Авторы

Даты

2007-11-20—Публикация

2006-06-23—Подача