Изобретение относится к способам получения гексафторида вольфрама из металлического вольфрама и может быть использовано во фторидной металлургии вольфрама.

Известен способ получения гексафторида вольфрама при фторидной переработке вольфрамсодержащих отходов: порошков, металлического лома и т.п. /Агноков Т.Ш. и др. Химия и технология молибдена и вольфрама. Вып.4 - Нальчик. 1978, с.22-31/. Способ включает фторирование вольфрама фтором в одну стадию при температуре 473-773 К. Образовавшийся гексафторид вольфрама конденсируют в конденсаторе, а отходящие газы, содержащие непрореагировавший фтор, направляют на улавливание в известковых поглотителях.

Фторируемый материал обычно содержит триоксид вольфрама, поэтому гексафторид вольфрама, получаемый вышеуказанным способом, загрязняется фтороксидами вольфрама. Недостатком способа является также и то, что непрореагировавшая часть фтора сбрасывается на нейтрализацию. Реакция вольфрама и фтора сильно экзотермична, при неуправляемом тепловом режиме (при перегреве реакционной смеси) возможны сильная коррозия и прогорание стенки реактора.

Известен способ получения высокочистого гексафторида вольфрама, пригодного для использования в технологии полупроводников, путем фторирования при повышенной температуре особочистого металлического вольфрама газовой смесью, содержащей существенно большее количество гексафторида вольфрама и меньшее количество фтора /Патент США №5348723, опубл. 20 сентября 1994 г./ - прототип. Процесс фторирования осуществляют при давлении, превышающем атмосферное (от 1,1 до 2,0 атм), при рециркуляции фторирующей смеси, содержащей менее 50 об.% фтора (от 5 до 40 об.%) и более 50 об.% гексафторида вольфрама, и при регулировании скорости реакции между вольфрамом и фтором путем изменения температуры в реакторе, концентрации фтора в циркулирующем газовом потоке и скорости газового потока в реакционной зоне.

Недостатком способа является проведение процесса при повышенном давлении, что снижает его безопасность. Кроме того, в случае присутствия в исходном вольфраме оксидов вольфрама целевой продукт загрязнен фтороксидами вольфрама.

Задача, решаемая изобретением, - повышение качества гексафторида вольфрама и повышение безопасности процесса.

Задача решается тем, что в способе получения гексафторида вольфрама, включающем фторирование металлического вольфрама газовой смесью фтора с гексафторидом вольфрама при ее рециркуляции, фторирование вольфрама осуществляют при давлении ниже атмосферного, при содержании фтора в смеси не менее 50 об.%, при степени использования фтора за один проход через зону фторирования не более 40%, а образовавшуюся при фторировании газовую смесь дополнительно подвергают дофторированию при температуре 525-775 К в присутствии катализатора, выбранного из ряда: никель, железо, фторид никеля, фторид железа, фторид лития, фторид натрия, фторид магния, фторид кальция, фторид бария.

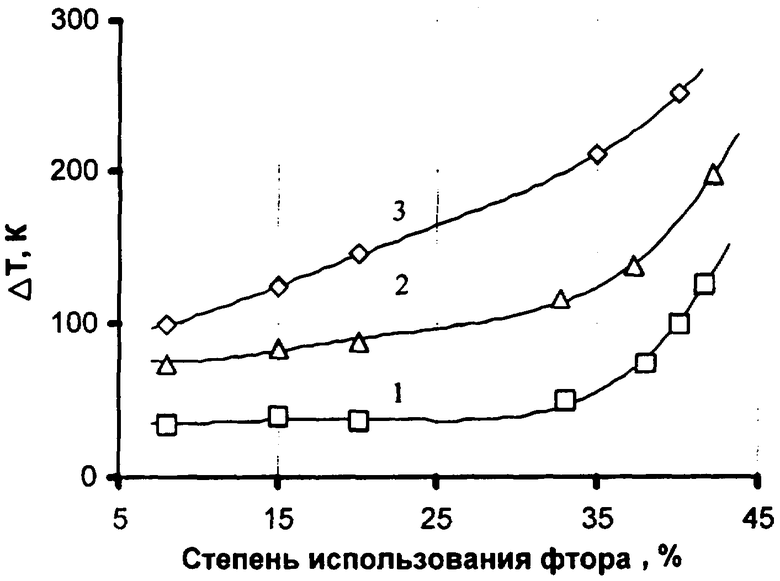

На чертеже представлена зависимость разности температур реагирующей поверхности вольфрама и газового потока, ΔТ, К, от степени использования фтора за один проход потока через зону фторирования вольфрама, %, при концентрации фтора в смеси 50 об.% и разном давлении в реакторе фторирования: 0,3 атм (кривая 1), 0,7 атм (кривая 2) и 0,8 атм (кривая 3). Здесь через разность между температурой на реагирующей поверхности и температурой газового потока выражена скорость реакции фторирования вольфрама. Разность температур тем больше, чем больше скорость реакции.

Установка для осуществления способа включает реактор фторирования, сообщенный с реактором дофторирования и конденсатором гексафторида вольфрама с образованием циркуляционного контура, снабженного побудителем расхода, подсоединенным к узлу питания фтором.

Процесс осуществляют следующим образом.

В реактор фторирования загружают порцию металлического вольфрама, систему вакуумируют и заполняют предварительно подготовленной газовой смесью гексафторида вольфрама и фтора, содержащей не менее 50 об.% фтора. Реактор фторирования и реактор дофторирования нагревают до необходимых температур и осуществляют процесс фторирования металлического вольфрама и дофторирования примесей при рециркуляции газовой смеси через реакторы. Абсолютное давление в реакторах поддерживают менее атмосферного. При этом скорость рециркулирующего через реактор фторирования потока поддерживают такой, чтобы степень реагирования фтора с металлическим вольфрамом не превышала 40%. Это необходимо для того, чтобы управлять тепловым режимом реакции между фтором и металлическим вольфрамом и обеспечить проведение следующей операции, направленной на достижение качества продукта, - дофторирование на катализаторе в реакторе дофторирования фтороксидных соединений вольфрама до гексафторида вольфрама. Повышение давления в реакционной системе при степени использования фтора более 40% ведет к резкому увеличению скорости процесса, о чем свидетельствует на чертеже крутой рост разницы между температурой на реагирующей поверхности и температурой в газовом потоке (ΔТ) при степени использования фтора за один проход через реакционную зону более 40%. Снижается надежность управления тепловым режимом процесса.

Поскольку исходный вольфрам всегда содержит оксидную пленку, образующаяся в реакторе фторирования газовая смесь содержит примесь фтороксидов вольфрама, причем в случае фторирования достаточно дисперсных материалов содержание фтороксидов вольфрама составляет величину до нескольких процентов. Для дофторирования указанных фтороксидов до гексафторида вольфрама эту газовую смесь контактируют с развитой поверхностью, для изготовления которой взят материал из ряда: никель, железо, фторид никеля, фторид железа, фторид лития, фторид натрия, фторид магния, фторид кальция, фторид бария.

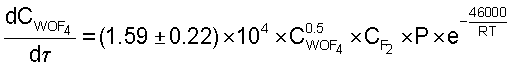

Указанные материалы обладают каталитическими свойствами в реакциях фторирования элементов, например вольфрама, до их высших фторидов. Как оказалось, это свойство распространяется и на соединения элементов (в данном случае - на фтороксиды вольфрама): фтороксиды вольфрама в присутствии этих материалов количественно превращаются в гексафторид вольфрама при температурах выше 523 К. Как нами установлено, скорость дофторирования фтороксидов вольфрама до гексафторида вольфрама описывается кинетическим уравнением

где  - концентрация фтороксидов вольфрама;

- концентрация фтороксидов вольфрама;

-концентрация фтора;

-концентрация фтора;

Р - давление в системе;

τ - время дофторирования;

R - универсальная газовая постоянная;

Т - температура, К.

В интервале температур 573-773 К время полного превращения WOF4 в WF6 составляет 120-180 с.

После реактора фторирования и реактора дофторирования газовый поток, содержащий фтор, гексафторид вольфрама, охлаждают и разделяют на два потока, меньший поток направляют на конденсацию продукта - гексафторида вольфрама, а больший поток возвращают в реактор, инжектируя в него несконденсированный остаток от меньшего потока и восполняя фтор. Процесс ведут до полного превращения загрузки исходного вольфрама в его гексафторид. Управление процессом осуществляют путем поддержания технологических параметров в пределах заданных значений.

Пример 1.

В трубчатый наклонный реактор фторирования в корзине поместили 50 кг вольфрамового скрапа, реакционную систему вакуумировали и заполнили предварительно приготовленной смесью, состоящей из 30 об.% гексафторида вольфрама и 70 об.% фтора. Установили температурные режимы, включили компрессор и начали циркуляцию фторирующей смеси, абсолютное давление поддерживали 0,6 атм, линейную скорость в зоне фторирования 6-8 м/с. Технологическими параметрами процесса обеспечили степень реагирования фтора с вольфрамовым скрапом до 40% за один проход газовой смеси через зону фторирования. Образовавшуюся в реакторе фторирования газовую смесь (содержащую гексафторид вольфрама, фтор, примеси) подвергали дофторированию в реакторе дофторирования. Дофторирование осуществляли при температуре 525-775 К при контактировании газовой смеси с развитой поверхностью из никеля (катализатор). После реактора фторирования и реактора дофторирования газовый поток, содержащий фтор и гексафторид вольфрама, охлаждали, разделяли на два потока, меньший поток направляли на конденсацию продукта - гексафторида вольфрама, а больший поток вместе с фтором, подаваемым из узла питания фтором, в виде фторирующей смеси направляли в реактор фторирования. Несконденсированный остаток от меньшего потока также направляли в реактор фторирования. При этом в газовом потоке, направляемом в реактор фторирования, поддерживали заданное содержание (70 об.%) фтора. Процесс вели до практически полного превращения загрузки исходного вольфрама в его гексафторид. Было сконденсировано в виде целевого продукта 79,8 кг гексафторида вольфрама, 0,5 кг WF6 осталось в циркуляционном контуре в виде закладки в оборудование, 0,3 кг исходного металлического вольфрама осталось непрофторированным и также образовали закладку в оборудование. Выход гексафторида вольфрама в целевой продукт составил 98,5%. Примесей фтороксидных соединений вольфрама в продукте не обнаружено.

Примеры 2-9.

Способ осуществляли как в примере 1, только в качестве катализатора на стадии дофторирования использовали развитую поверхность из одного из перечисленных ниже материалов: железо, фторид никеля, фторид железа, фторид лития, фторид натрия, фторид магния, фторид кальция, фторид бария. Выход гексафторида вольфрама составил 98,3-98,6%. Примесей фтороксидных соединений вольфрама в продукте не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА ВОЛЬФРАМА | 2006 |

|

RU2315000C1 |

| Способ получения гексафторида вольфрама | 2023 |

|

RU2830120C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ГАЗИФИКАЦИИ ОТЛОЖЕНИЙ УРАНА | 2014 |

|

RU2588241C1 |

| СПОСОБ ФТОРИРОВАНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ДО ГЕКСАФТОРИДА УРАНА | 1997 |

|

RU2111169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА ВОЛЬФРАМА | 2001 |

|

RU2209771C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ФТОРИДОВ | 1995 |

|

RU2093469C1 |

| СПОСОБ ФТОРИРОВАНИЯ ДИСПЕРСНЫХ ОКСИДОВ РЕДКИХ МЕТАЛЛОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

Изобретение относится к способам получения гексафторида вольфрама из металлического вольфрама и может быть использовано во фторидной металлургии вольфрама. Способ получения гексафторида вольфрама включает фторирование металлического вольфрама газовой смесью фтора с гексафторидом вольфрама при ее рециркуляции. Фторирование вольфрама осуществляют при давлении ниже атмосферного, при содержании фтора в смеси не менее 50 об.%, при степени использования фтора за один проход через реакционную зону не более 40%. Образовавшуюся газовую смесь дополнительно подвергают дофторированию при температуре 525-775 К в присутствии катализатора. Катализатор выбирают из ряда: никель, железо, их фториды, фториды щелочных и щелочноземельных металлов. Результат изобретения: повышение качества гексафторида вольфрама, повышение безопасности процесса. 1 ил.

Способ получения гексафторида вольфрама, включающий фторирование металлического вольфрама газовой смесью фтора с гексафторидом вольфрама при ее рециркуляции, отличающийся тем, что фторирование вольфрама осуществляют при давлении ниже атмосферного, при содержании фтора в смеси не менее 50 об.%, при степени использования фтора за один проход через реакционную зону не более 40%, а образовавшуюся газовую смесь дополнительно подвергают дофторированию при температуре 525-775 К в присутствии катализатора, выбранного из ряда: никель, железо, их фториды, фториды щелочных и щелочноземельных металлов.

| US 5348723 А, 20.09.1994 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТОРИРОВАННОГО ВОЛЬФРАМА | 1997 |

|

RU2142656C1 |

| КРАСОВСКИЙ А.И | |||

| и др | |||

| Фторидный процесс получения вольфрама | |||

| Физико-химические основы | |||

| Свойства металла | |||

| - М.: Наука, 1981, с.44-45 | |||

| ЗЕЛИКМАН А.Н | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1978, с.21-22. | |||

Авторы

Даты

2007-11-20—Публикация

2003-03-28—Подача