Область применения изобретения

Настоящее изобретение имеет отношение к созданию низкопрофильной оболочки для облицовки и защиты удлиненных объектов, таких как электрические провода, которые проложены в салоне автомобиля или в багажнике автомобиля.

Предпосылки к созданию изобретения

Электрические провода широко используют в автомобильных применениях, причем их прокладывают через различные части автомобиля, такие как салон автомобиля и багажник, или внутри вдоль крыши, для того, чтобы подвести электроэнергию к источникам света, радиоприемнику, акустической системе или другим электрическим или электронным компонентам внутри автомобиля. Удлиненные объекты, такие как электрические провода, преимущественно следует заключать в оболочку, которая их объединяет и защищает. Объединение электропроводки производится за счет захвата и группирования различных проводов в одной или нескольких оболочках. Это позволяет избежать появления неприглядных петель проводов внутри автомобиля, которые могут непреднамеренно обдираться и даже разрываться или отсоединяться от клемм. Систематизация электропроводки позволяет также производить быструю идентификацию проводов, за счет чего возможно эффективное нахождение (и устранение) неисправностей. Это является желательным, когда возникают проблемы в электрической системе автомобиля, которые трудно диагностировать и которые требуют времени для их устранения.

Защита электропроводки также является желательной для того, чтобы избежать физического повреждения как самой электропроводки, так и ее изоляции за счет абразивного истирания и защемления. Абразивный износ электропроводки может быть вызван вибрацией конструкции автомобиля, вызванной работой двигателя и неровностями дорожного полотна. В результате происходят вибрации электропроводки и ее истирание о близлежащие части шасси. Как абразивный износ, так и защемление электропроводки могут быть вызваны физическим контактом электропроводки с пассажирами при их входе в салон автомобиля и выходе из него или багажом при его помещении в багажник. Защемление провода, например, между острым краем шасси и ногой пассажира может разорвать провод, а абразивное истирание провода за счет периодических циклов трения о шасси может приводить к короткому замыканию, если изношенная изоляция открывает голый провод, который контактирует с металлической частью шасси, которая обычно соединена с отрицательным электрическим потенциалом. Короткое замыкание в электрической системе обычно приводит к повреждению оборудования, которое может приводить к полному разряду батареи и к серьезному пожару.

Для того чтобы электропроводка могла безопасно проходить через различные части автомобиля, желательно использовать защитную оболочку, которая имеет низкий профиль, то есть является главным образом плоской, так что она может проходить без помех между ковровым покрытием и полом или боковыми панелями внутри салона автомобиля или багажника, или между крышей и облицовкой крыши. Оболочка также должна быть главным образом жесткой в направлении, перпендикулярном к ее ширине, так, чтобы эффективно захватывать и удерживать электрические провода на месте, при сохранении главным образом их плоской конфигурации. Одновременно, оболочка должна быть относительно гибкой в направлении, перпендикулярном к ее длине, так, чтобы легко сгибаться и следовать контурам шасси автомобиля.

Защитная оболочка для удлиненных объектов также должна быть экономичной в производстве, простой для введения в существующую компоновку или конструкцию и иметь надежное средство для ее уплотнения и открывания, так чтобы в нее легко можно было ввести провода и затем их надежно зажать и защитить.

Сущность изобретения

В соответствии с настоящим изобретением предлагается оболочка для приема и защиты удлиненных объектов. Оболочка содержит первую и вторую удлиненные основы, каждая из которых имеет противоположные кромки, ограничивающие ширину каждой основы. Кромки одной основы спарены с кромками другой основы. Одна из пар кромок гибко соединена вдоль длины основ для образования шарнира. Шарнир установлен с возможностью поворота между открытым положением, в котором первая и вторая основы ориентированы под углом друг к другу, и закрытым положением, в котором первая и вторая основы перекрывают друг друга при главным образом параллельной ориентации, первая и вторая основы имеют рифления, идущие перпендикулярно к длине оболочки между противоположными кромками основы, которые содержат множество чередующихся выступов и впадин, причем выступы на первой основе главным образом совмещены с впадинами на второй основе, за счет чего выступы на первой основе могут входить в впадины на второй основе, когда основы находятся в закрытом положении.

Удлиненные объекты вводят между основами, когда основы находятся в открытом положении, и захватывают (зажимают) между основами, когда они находятся в закрытом положении. Рифления образуют в основах перпендикулярно к ширине, для того чтобы обеспечить повышенную жесткость при изгибе относительно продольной оси оболочки, при одновременном обеспечении гибкости в направлении, перпендикулярном к продольной оси.

Преимущественно, первая и вторая основы целиком образованы из одного листа материала, такого как термопласт, из которого под действием теплоты может быть получена желательная конфигурация. Шарнир может быть образован главным образом из сплошной области листа, которая имеет уменьшенную толщину и расположена между кромками первой и второй основы и за счет этого ограничивает одну из указанных кромок. Область уменьшенной толщины создает гибкость, которая позволяет шарниру легко изгибаться между открытым и закрытым положениями.

Шарнир преимущественно образован из множества первых областей листа, имеющих уменьшенную толщину. Первые области пониженной толщины ориентированы главным образом в плоскости листа, образующего шарнир. Шарнир дополнительно содержит множество вторых областей листа, также имеющих уменьшенную толщину. Вторые области пониженной толщины ориентированы главным образом перпендикулярно к плоскости листа и соединены с первой и второй основами при помощи соответствующих соединительных участков листа. Каждый из соединительных участков изогнут главным образом под прямым углом, причем один согнутый под прямым углом соединительный участок расположен с каждой стороны каждой из вторых областей пониженной толщины. Первая и вторая области пониженной толщины расположены одна за другой, с чередованием вдоль длины основ.

В соответствии с настоящим изобретением предлагается также устройство для формирования гибкого шарнира между двумя описанными здесь выше основами. Шарнир и основы изготовлены из гибкого листового материала, такого как термопласт, из которого при нагревании может быть отформована заданная конфигурация, которая сохраняет форму после охлаждения колеса. Устройство содержит первое зубчатое колесо, выполненное с возможностью вращения относительно первой оси, второе зубчатое колесо, выполненное с возможностью вращения относительно второй оси, расположенной главным образом параллельно первой оси, на расстоянии от нее, так что зубья первого и второго зубчатых колес входят в зацепление друг с другом. Устройство также включает в себя третье зубчатое колесо, выполненное с возможностью вращения относительно первой оси, в фиксированном положении относительно первого зубчатого колеса. Третье зубчатое колесо расположено в непосредственной близости от первого зубчатого колеса. Четвертое зубчатое колесо выполнено с возможностью вращения относительно второй оси, в фиксированном положении относительно второго зубчатого колеса. Зубья четвертого зубчатого колеса входят в зацепление с зубьями третьего зубчатого колеса, причем четвертое зубчатое колесо расположено в непосредственной близости от второго зубчатого колеса.

Зубья как первого, так и четвертого зубчатых колес имеют соответствующие скошенные передние участки, которые при вращении колес входят в перекрывающее совмещение друг с другом и выходят из него. Все скошенные передние участки при совмещении отделены друг от друга при помощи первого зазора. После нагревания листового материала его подают между соответствующими сцепленными зубьями первого, второго, третьего и четвертого колес, в результате чего он деформируется в соответствии с формой зубьев зубчатых колес. Скошенные передние участки первого и четвертого колес образуют множество первых областей пониженной толщины, расположенных с интервалами вдоль листового материала, когда листовой материал проходит через первый зазор. Первые области пониженной толщины образуют шарнир и разделяют листовой материал на основы.

Зубья второго и третьего зубчатых колес имеют соответствующие боковые поверхности, которые при вращении зубчатых колес входят в перекрывающее совмещение друг с другом и выходят из него. Боковые поверхности отделены друг от друга при помощи второго зазора. Зубья второго и третьего зубчатых колес имеют обращенные радиально наружу поверхности, смещенные друг от друга. Когда листовой материал после нагревания проходит между соответствующими сцепленными зубьями зубчатых колес, как уже было упомянуто здесь ранее, он проходит через зазор между боковыми поверхностями второго и третьего зубчатых колес, в результате чего образуется множество вторых областей пониженной толщины, расположенных с интервалами вдоль листового материала. Вторые области пониженной толщины расположены поочередно (рассеяны) между первыми областями пониженной толщины. Наружные поверхности и зубья второго и третьего зубчатых колес входят в зацепление с первым и вторым зубчатыми колесами и производят изгиб листового материала под первым и вторым главным образом прямым углом, за счет чего вторые области пониженной толщины ориентируются главным образом перпендикулярно к плоскости листового материала. Вместе с первыми областями пониженной толщины вторые области пониженной толщины также ограничивают шарнир и разделяют листовой материал на основы.

В соответствии с настоящим изобретением предлагается также способ формования гибкого шарнира, имеющего множество первых и вторых областей пониженной толщины, как уже было упомянуто здесь ранее. Способ включает в себя следующие операции:

(A) использование гибкого листа из материала, который позволяет формовать его в соответствии с заданной конфигурацией, когда он нагрет до заданной температуры, причем материал сохраняет форму после охлаждения;

(B) нагревание листового материала до заданной температуры;

(C) формование множества первых областей пониженной толщины, расположенных с интервалами вдоль листового материала, причем первые области расположены главным образом в плоскости листового материала;

(D) формование множества вторых областей пониженной толщины, расположенных с интервалами вдоль листового материала, причем вторые области вставлены в промежутки между первыми областями и ориентированы главным образом перпендикулярно к плоскости листового материала;

(Е) сгибание листового материала под первым и вторым главным образом прямым углом изгиба, с каждой стороны каждой второй области пониженной толщины; и

(F) охлаждение листового материала для фиксации первых и вторых областей пониженной толщины и прямого угла изгиба, при этом первые и вторые области образуют шарнир.

Первой задачей настоящего изобретения является создание низкопрофильной оболочки для защиты удлиненных объектов.

Другой задачей настоящего изобретения является создание низкопрофильной оболочки, имеющей рифления для придание жесткости.

Еще одной задачей настоящего изобретения является создание низкопрофильной оболочки, имеющей шарнир.

Еще одной задачей настоящего изобретения является создание шарнира, который компенсирует различия жесткости при сдвиге, между кромкой шарнира и свободными кромками оболочки.

Еще одной задачей настоящего изобретения является создание устройства для изготовления низкопрофильной оболочки.

Еще одной задачей настоящего изобретения является создание устройства для изготовления шарнира, который может быть использован с низкопрофильной оболочкой.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи. Краткое описание чертежей

На фиг.1 показан вид в перспективе низкопрофильной оболочки в открытом положении.

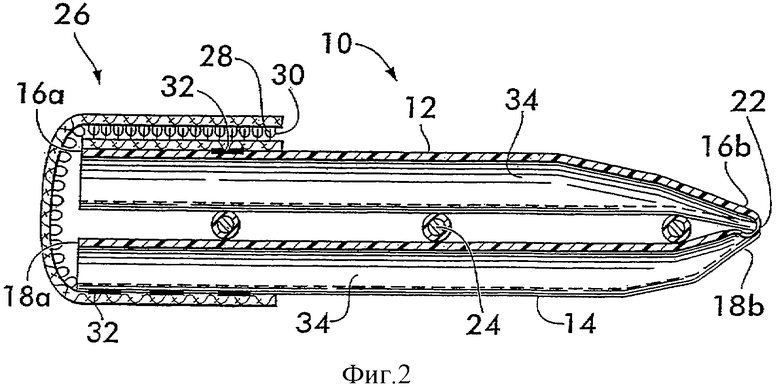

На фиг.2 показано поперечное сечение по линии 2-2 фиг.1, где оболочка изображена в закрытом положении.

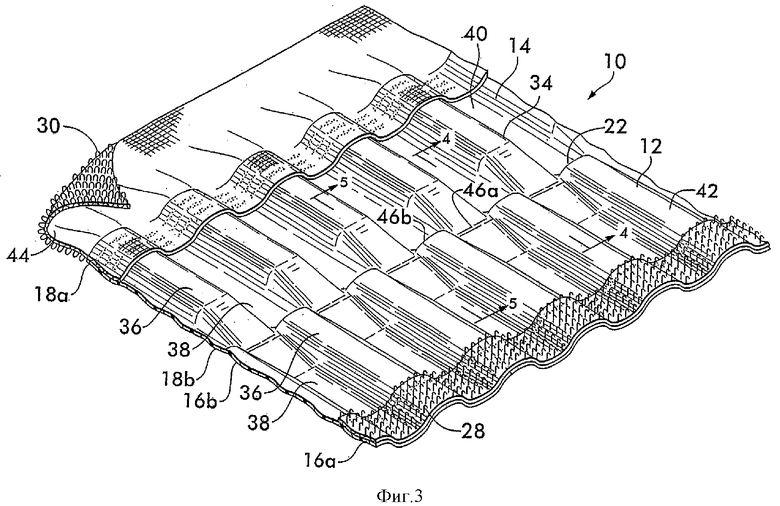

На фиг.3 показан вид в перспективе оболочки в плоской конфигурации, ранее сгибания относительно ее шарнира.

На фиг.4 показано поперечное сечение по линии 4-4 фиг.3.

На фиг.5 показано поперечное сечение по линии 5-5 фиг.3.

На фиг.6 показан вид в перспективе устройства для изготовления оболочки.

На фиг.7 показан частичный разрез, поясняющий связь верхнего правого и нижнего левого диагонально противоположных зубьев фиг.6.

На фиг.8 показан частичный разрез по линии 8-8 фиг.7.

На фиг.9 показан частичный разрез, поясняющий связь верхнего левого и нижнего правого диагонально противоположных зубьев фиг.6.

На фиг.10 показан вид спереди устройства, показанного на фиг.6. На фиг.10А показан с увеличением участок в опунктиренном круге фиг.10.

На фиг.11 показана схема последовательности операций способа изготовления оболочки.

На фиг.12 и 13 показан другой вариант оболочки в соответствии с настоящим изобретением.

На фиг.14 и 15 показан еще один вариант оболочки в соответствии с настоящим изобретением.

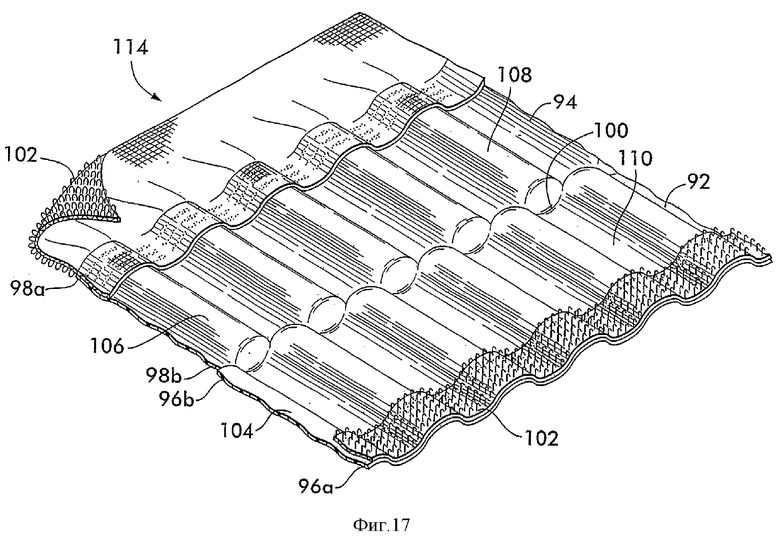

На фиг.16 и 17 показан еще один вариант оболочки в соответствии с настоящим изобретением.

На фиг.18 показан вид в перспективе другого устройства для изготовления оболочки.

Подробное описание предпочтительных вариантов изобретения

На фиг.1 показана низкопрофильная защитная оболочка 10 в соответствии с настоящим изобретением. Оболочка 10 образована из двух удлиненных основ 12 и 14. Основы 12 и 14 имеют соответствующие противоположные кромки 16а и 16b, 18а и 18b, причем расстояние между кромками образует ширину 20 основ и оболочки 10. Кромки 16а и 16b основы 12 спарены с соответствующими кромками 18а и 18b основы 14, причем спаренные кромки 16b и 18b гибко соединены друг с другом продольно вдоль основ 12 и 14 при помощи шарнира 22. Шарнир 22 выполнен с возможностью поворота между открытым положением, показанным на фиг.1, в котором основы 12 и 14 ориентированы под углом друг к другу, и закрытым положением, показанным на фиг.2, в котором основы 12 и 14 лежат друг на друге при главным образом параллельной ориентации. В открытом положении, показанном на фиг.1, в оболочку 10 могут быть введены удлиненные объекты, такие как провода 24. В закрытом положении, показанном на фиг.2, оболочка 10 захватывает (зажимает) и защищает провода 24, причем оболочка удерживается в закрытом положении при помощи средства 26 для соединения основ 12 и 14 друг с другом вдоль спаренных кромок 16а и 18а. Предпочтительный вариант зажимного средства 26 содержит систему соединения с крючками 28 и петлями 30, которые прикреплены соответственно к кромкам 16а и 18а, однако следует иметь в виду, что могут быть использованы и другие средства соединения. Например, могут быть использованы пуговицы, застежки-защелки, шнурки, застежки-молнии, блокирующие охватываемые и охватывающие компоненты и т.п.

Оболочка 10 преимущественно образована из штампованного полимерного листа, как это обсуждается далее более подробно. Предпочтительным материалом является нейлон, так как он является недорогим, крепким, упругим, гибким и совместимым с системами соединения с крючками и петлями, которые также изготовлены из нейлона.

Совместимость материалов позволяет прикреплять крючки 28 и петли 30 к соответствующим основам 12 и 14 при помощи ультразвуковой сварки, причем такие сварные соединения 32 показаны на фиг.2. Крючки и петли могут быть также приклеены или пришиты к основам 12 и 14. Несмотря на то, что предпочтительными материалами для изготовления оболочки являются термопластические или термореактивные полимеры, оболочка может быть также изготовлена из таких материалов, как алюминий, медь или легированная сталь, из которых за счет формования, например, в холодном состоянии легко может быть получена желательная конфигурация.

Основы 12 и 14 преимущественно имеют рифления 34, содержащие множество выступов 36 и впадин 38, расположенных поочередно. Рифления 34 преимущественно расположены перпендикулярно к длине оболочки, вдоль ширины 20 основ 12 и 14. Рифления 34 повышают жесткость на изгиб по ширине оболочки 10, обеспечивая одновременно продольную гибкость, что позволяет оболочке соответствовать волнистости или изогнутым контурам при ее использовании. Выступ 36 на одной основе преимущественно совмещен со впадиной 38 на другой основе, что позволяет выступам входит во впадины, когда основы 12 и 14 находятся в закрытом положении. Альтернативно, выступы 36 на одной основе могут быть совмещены с выступами 36 на другой основе, что позволяет выступам сопрягаться друг с другом, когда основы 12 и 14 находятся в закрытом положении.

На фиг.3 показан вид в перспективе внешней поверхности 40 оболочки 10 до ее изгиба вдоль шарнира 22. Основы 12 и 14 преимущественно целиком образованы из одного листа материала 42. Петли 30 расположены на гибком слое 44, который идет снаружи от кромки 18а основы 14. Гибкий слой 44 может быть обернут вокруг кромок 16а и 18а, когда оболочка 10 находится в закрытом положении (см. фиг.2), в результате чего создается дополнительная надежность при закрывании оболочки. За счет того что слой 44 обернут вокруг кромок, крючки 28 и петли 30 зажимного средства 26 могут быть закреплены на одной и той же поверхности (на внешней поверхности 40) оболочки, что приводит к упрощению процесса изготовления.

На фиг.3 также можно видеть уникальные характеристики шарнира 22, который обычно содержит множество областей 46а и 46b, соединяющих основы 12 и 14, причем области 46а и 46b имеют уменьшенную толщину по сравнению с толщиной основы. Области 46а и 46b пониженной толщины расположены поочередно продольно вдоль основ 12 и 14 и образуют линию повышенной гибкости, определяющую шарнир 22 и позволяющую производить многократный поворот основ между открытым и закрытым положениями фиг.1 и 2. Как это лучше всего показано на фиг.5, области 46а пониженной толщины ориентированы главным образом в плоскости листа 42, из которого образованы основы.

На фиг.4 показаны области 46b, которые ориентированы главным образом перпендикулярно к плоскости листа 42 и соединены с основами 12 и 14 при помощи соединительных участков 48 и 50. Каждый соединительный участок изогнут главным образом под прямым углом для того, чтобы осуществить соединение между областями 46а каждой из основ 12 и 14.

Шарнир 22 образован из чередующихся областей 46а и 46b для того, чтобы обеспечить большую гибкость в плоскости листа и симметрию относительно оболочки 10 в закрытом положении, показанном на фиг.2. Обычно кромки 16b-18b шарнира имеют большую жесткость на сдвиг, чем кромки 16а-18а, соединенные друг с другом при помощи зажимного средства 26, за счет чего между кромками создается дисбаланс жесткости при сдвиге, который не позволяет основам 12 и 14 скользить симметрично друг относительно друга в плоскости оболочки, когда оболочку сгибают или скручивают. Этот дисбаланс жесткости при сдвиге не позволяет оболочке 10 сгибаться и скручиваться для того, чтобы соответствовать контурам поверхности. За счет образования шарнира 22 с чередующимися областями различной ориентации, можно создать шарнир, имеющий большую гибкость на сдвиг, и сбалансировать жесткость шарнирных кромок 16b-18b с жесткостью кромок 16а-18а, соединенных при помощи зажимного средства 26. Лучший баланс жесткости позволяет оболочке сгибаться более симметрично и лучше соответствовать контурам поверхности. Лучший баланс жесткости на сдвиг помогает также поддерживать начальный прямой ход оболочки при ее изготовлении, причем оболочка не смещается от характеристики кривизны в плоскости оболочки как в направлении к линии шарнира, так и в обратном направлении, в результате чего она может следовать вдоль наклонов или изгибов контуров в любом направлении, практически с одинаковой легкостью.

На фиг.6 показано устройство 52, которое применяют для изготовления оболочки 10 в соответствии с настоящим изобретением. В ходе изготовления используют непрерывную ленту гибкого листового материала 42, а преимущественно термопластического материала, ширину которой выбирают таким образом, чтобы получить оболочку 10, имеющую желательную ширину в сложенном закрытом положении. Зажимное средство 26, преимущественно имеющее крючки 28 и петли 30 на гибких слоях 44, прикрепляют к противоположным кромкам 54 и 56 листа 42. Слои 44 преимущественно состоят из такого же материала, что и лист 42, что позволяет производить крепление при помощи ультразвуковой сварки. Листовой материал нагревают и пропускают через устройство 52, которое образует рифления 34 и шарнирные области 46а и 46b, причем при охлаждении листового материала фиксируются конфигурации, приданные при помощи устройства 52. На фиг.11 приведена схема операций способа изготовления, описывающая его различные аспекты.

Как это показано на фиг.6, устройство 52 содержит четыре зубчатых колеса 58, 60, 62 и 64, которые попарно соединены друг с другом, а именно зубчатое колесо 58 соединено с зубчатым колесом 60, а зубчатое колесо 62 соединено с зубчатым колесом 64. Зубчатые колеса 58-64 преимущественно представляют собой прямозубые цилиндрические колеса, хотя в специфических применениях могут быть использованы и другие типы зубчатых колес, такие как косозубые цилиндрические колеса или конические зубчатые колеса. Зубчатое колесо 58 вращается относительно оси 66, в то время как зубчатое колесо 60 вращается относительно другой оси 68, причем зубчатые колеса вращаются в направлениях, показанных при помощи стрелок 70. Оси 66 и 68 преимущественно являются главным образом параллельными и смещенными друг от друга. Зубчатое колесо 62 также вращается относительно оси 66, а зубчатое колесо 64 также вращается относительно оси 68. Зубчатые колеса 58 и 62 вращаются при фиксированном расположении друг относительно друга, как и зубчатые колеса 60 и 64. Когда лист 42 вводят между парами зубчатых колес, зубья 58а зубчатого колеса 58 входят в зацепление с зубьями 60а зубчатого колеса 60 для того, чтобы образовать рифления 34 на части листа 42, которая становится основой 14. Одновременно, зубья 62а зубчатого колеса 62 входят в зацепление с зубьями 64а зубчатого колеса 64 для того, чтобы образовать рифления 34 на основе 12. За счет того что зубья 58а смещены на некоторый угол относительно зубьев 62а, а зубья 60а смещены на некоторый угол относительно зубьев 64, выступы 36 на основе 12 совмещены со впадинами 38 на основе 14, и наоборот. Смещение зубьев можно видеть на фиг.6, на которой показано, что зубья 58а зубчатого колеса 58 совмещены с пространствами 63 между зубьями 62а зубчатого колеса 62. Такое же смещение существует между зубьями 60а и 64а зубчатых колес 60 и 64.

В то время как зубья 58а, 60а, 62а и 64а работают вместе как сопряженные пары зубчатых колес, формирующие рифления 34, зубья 60а и 62а зубчатых колес 60 и 62, которые расположены по диагонали напротив друг друга, взаимодействуют при формировании областей 46а пониженной толщины, образующих шарнир 22. Как это показано на фиг.6, зубья 60а и зубья 62а имеют соответствующие скошенные передние участки 72 и 74, расположенные в непосредственной близости от соседнего зубчатого колеса. Как это показано на фиг.10 и 10А, скошенные передние участки 72 и 74 каждого зубчатого колеса движутся при перекрывающем совмещении во время вращения зубчатых колес. Скошенные передние участки 72 и 74 отделены зазором 76, что позволяет зубчатым колесам сопрягаться и проходить одно над другим без помех. Как это показано на фиг.7, где изображена изолированно пара зубьев зубчатых колес 60а и 62а в зацеплении с листом 42, зазор 76 между скошенными передними участками 72 и 74 позволяет сформировать область 46а пониженной толщины шарнира 22 за счет сжатия листового материала 42, когда он проходит между сопряженным зубчатыми колесами. Размер зазора 76 определяет толщину области 46а. На фиг.8 показано поперечное сечение через зазор 76 между скошенными передними участками 72 и 74 зубчатых колес 60 и 62, где можно видеть, как последовательно, с промежутками, одна за другой, образуются области 46а, когда зубья зубчатых колес 60а и 62а входят в перекрывающее совмещение и выходят из него. Следует иметь в виду, что на фиг.7 и 8 не показаны сопряженные пары зубчатых колес, а показаны зубья зубчатых колес 60а и 62а, расположенные по диагонали напротив зубчатых колес 60 и 62 на фиг.6, которые взаимодействуют для того, чтобы сформировать область 46а пониженной толщины. Как это лучше всего показано на фиг.7, область 46а ориентирована главным образом в плоскости листового материала 42 за счет взаимосвязи между скошенными передними участками 72 и 74.

В то время как скошенные передние участки 72 и 74 зубьев зубчатых колес 60 и 62 взаимодействуют для того, чтобы образовать области 46а, другие диагонально противоположные зубчатые колеса 58 и 64 взаимодействуют для того, чтобы образовать области 46b пониженной толщины. Как это показано пунктиром на фиг.10 и 10А, зубья 58а и 64а имеют соответствующие боковые поверхности 78 и 80, которые обращены друг к другу и входят в совмещение и выходят из него по мере вращения зубчатых колес. Боковые поверхности 78 и 80 отделены вертикально ориентированным зазором 82, который позволяет одному зубу проходить мимо другого без помех. Как это показано на фиг.9, зубья 58а и 64а взаимодействуют для того, чтобы образовать область 46b путем сжатия листового материала 42 между боковыми поверхностями 78 и 80, причем размер зазора 82 определяет толщину области 46а. Так как листовой материал 42 нагрет и является пластически податливым (деформируемым), то он (за счет деформации) получает форму зубьев 58а и 64а, а за счет вертикальной ориентации зазора, который ориентирует область 46b главным образом перпендикулярно к плоскости листового материала 42, листовой материал дополнительно сгибается под прямым углом с образованием соединительных участков 84 на каждой стороне области 46b, что позволяет обеспечить непрерывность соединения основ 12 и 14. Как это показано на фиг.10А, области 46b могут быть смещены вдоль оси вращения зубчатых колес относительно областей 46а за счет расположения зазора 82 с одной или другой стороны зазора 76 между зубьями 60а и 62а. Так как зубья 58а смещены под углом от зубьев 62а, а зубья 60а смещены под углом от зубьев 64а, как уже было упомянуто здесь ранее, области 46b образуются в промежутках между областями 46а, когда зубья каждого из комплектов зубьев 58а и 64а, 60а и 62а поочередно совмещается друг с другом при вращении зубчатых колес.

Зубчатые колеса преимущественно изготовлены из такого материала, как сталь, и поэтому позволяют за счет своей теплопроводности отводить теплоту от листового материала, когда он проходит между ними, в результате чего происходит охлаждение листового материала и фиксация основ 12 и 14 в их окончательной гофрированной форме. При необходимости зубчатые колеса могут также иметь водяное или воздушное охлаждение.

Могут быть предложены также дополнительные варианты оболочки в соответствии с настоящим изобретением, один из которых показан на фиг.12 и 13. В этом варианте оболочка 90 вновь образована из удлиненных основ 92 и 94, причем каждая основа имеет соответствующие противоположные кромки 96а и 96b и 98а и 98b. Кромки 96b и 98b гибко соединены при помощи шарнира 100, а кромки 96а и 98а соединены друг с другом с возможностью разделения при помощи зажимного средства 102. На фиг.12 и 13 показана система соединения с крючками и петлями, однако это может быть любое подходящее средство крепления или соединения, как уже было упомянуто здесь ранее. Основы 92 и 94 выполнены с возможностью поворота относительно шарнира 100, между открытым положением и закрытым положением, причем они удерживаются в закрытом положении при помощи зажимного средства. Как и в предыдущем примере, оболочка 90 преимущественно образована из штампованного полимерного листа 104 и имеет рифления 106 для повышения жесткости по ширине.

Шарнир 100 отличается от ранее описанного шарнира тем, что он образован за счет простого утончения листового материала 104, образующего основы 92 и 94 (преимущественно, ранее образования рифлении), продольно вдоль оболочки. Утончение может быть осуществлено при помощи самых различных процессов. Например, шарнир 100 может быть образован путем надрезания листового материала ножом или резцом (нагретым или холодным), путем пропускания листового материала через штамп, имеющий нажимные ролики, которые прикладывают постоянное давление вдоль узкой полосы между основами, путем приложения давления и теплоты в виде ультразвуковой энергии, сконцентрированной вдоль линии шарнира, чтобы получить более тонкую область, или при помощи любого другого способа, который позволяет уменьшить толщину листа 104 продольно вдоль основ и между основами 92 и 94. Наиболее простым способом является простое складывание листового материала 104 продольно пополам и затем приложение давления к сложенному листу, например, за счет его пропускания между роликами или зубчатыми колесами для гофрирования. Давление от роликов или от зубчатых колес приводит к образованию уступа вдоль линии сгиба, который приводит к утончению материала вдоль линии сгиба, с образованием непрерывного шарнира, относительно которого основы могут неоднократно сгибаться.

В соответствии с одним из способов образования оболочки 90, сначала формируют шарнир 100 в плоском штампованном листовом материале 104 при помощи одной из описанных выше процедур, затем прикрепляют зажимное средство 102 к кромкам 96а и 98а, сгибают основы 92 и 94 относительно шарнира 100 в закрытое положение, а после этого формируют рифления 106 за счет пропускания сложенного листового материала через единственную пару сопряженных зубчатых колес для рифления (не показано). Рифления преимущественно формируют, пока листовой материал 104 еще является горячим, причем охлаждение листового материала фиксирует рифления в листовом материале. Так как рифления образованы при нахождении основ 92 и 94 в закрытом положении (листовой материал 104 сложен), то выступы 108 и впадины 110 рифлений совпадают друг с другом, как это показано на фиг.13, и входят друг в друга, когда основы находятся в закрытом положении.

В другом варианте оболочки, показанном на фиг.14 и 15, образована оболочка 112, в которой выступы 108 и впадины 110 рифлений 106 не входят друг в друга. Как это лучше всего показано на фиг.15, выступы 108 на одной основе 92 совмещены с выступами 108 на другой основе 94 так же, как и впадины 110 на двух основах. Оболочка 112 образована при помощи способа, в котором сначала формируют шарнир 100 в штампованном листовом материале 104, затем прикрепляют зажимное средство 102 к кромкам 96а и 98а основ 92 и 94, после чего формируют рифления 106 за счет пропускания листового материала 104, до его сгибания, через единственную пару сопряженных зубчатых колес для рифления (не показано). Так как основы 92 и 94 не сложены ранее формирования рифлении 106, то выступы 108 на двух основах совмещены друг с другом так же, как и впадины 110 на двух основах.

На фиг.16 и 17 показан еще один вариант оболочки 114 в соответствии с настоящим изобретением. В этом варианте шарнир 100 содержит область пониженной толщины, образованную одновременно при помощи выступов 108 и впадин 110, как это обсуждается далее более подробно.

Способ изготовления оболочки 114 может быть лучше всего понят из рассмотрения фиг.18, на которой показан штампованный полимерный листовой материал 104, имеющий зажимное средство 102, прикрепленное вдоль противоположных кромок 96а и 98а. В качестве примера показано зажимное средство с крючками и петлями. Листовой материал 104 с зажимным средством 102 затем пропускают между двумя парами сопряженных зубчатых колес 116 и 118; 120 и 122. Зубчатое колесо 116 вращается относительно оси 124 и сопряжено с зубчатым колесом 118, которое вращается относительно оси 126, расположенной главным образом параллельно оси 124, на расстоянии от нее. Зубчатое колесо 120 вращается относительно оси 124 в фиксированном положении относительно зубчатого колеса 116, а зубчатое колесо 122 вращается относительно оси 126 в фиксированном положении относительно зубчатого колеса 118. Зубчатые колеса вращаются в направлениях, показанных при помощи стрелок 128.

Для того чтобы образовать основы 92 и 94 с рифлениями 106, в которых выступы 108 совмещены с впадинами 110, зубья 116а зубчатого колеса 116 совмещены с пространствами 120b между зубьями 120а зубчатого колеса 120. Аналогично, зубья 118а зубчатого колеса 118 совмещены с пространствами 122b между зубьями 122а зубчатого колеса 122. Таким образом, когда листовой материал 104 подают (преимущественно в нагретом состоянии) между сопряженными парами зубчатых колес 116, 118 и 120, 122, в сложенном или открытом положении, сопряженные зубчатые колеса 116 и 118 формируют (формуют) рифления 106 на основе 94, а сопряженные зубчатые колеса 120 и 122 формируют рифления 104 на основе 92. За счет смещения между зубьями зубчатых колес 116, 120 и 118, 122, выступы 108 и впадины 110 на разных основах расположены так, что входят друг в друга, когда основы 92 и 94 складывают относительно шарнира 100. Шарнир 100 образован за счет утончения листового материала 104 при помощи его вытягивания в той области, в которой зубчатые колеса 116 и 118 граничат с соответствующими зубчатыми колесами 120 и 122. Вытягивание происходит в результате пропускания листового материала 104 между смещенными зубьями сопряженных пар зубчатых колес.

Низкопрофильная защитная оболочка в соответствии с настоящим изобретением представляет собой надежную, прочную, гибкую оболочку для объединения и защиты удлиненных объектов, таких как электрические провода, причем оболочка является экономичной в изготовлении и легко приспосабливаемой (адаптируемой) к различным контурам, что необходимо в различных ее применениях. Приспосабливаемость оболочки повышена за счет увеличения гибкости на сдвиг шарнира, образованного с использованием чередующихся областей пониженной толщины, имеющих ориентации как в плоскости листа, так и вне ее, в результате чего получают структуру с лучше сбалансированной гибкостью между шарнирной кромкой и не содержащей шарнира кромкой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЧКА С ОТКИДНОЙ КРЫШКОЙ ДЛЯ ТАБАЧНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ И УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТА БУМАЖНОГО КАРТОНА, ИСПОЛЬЗУЕМОГО В ПАЧКЕ | 1999 |

|

RU2218296C2 |

| СПОСОБ ПРИДАНИЯ ФОРМЫ ЛИСТАМ, ВЫПОЛНЕННЫМ В ВИДЕ ПОЛОС | 2000 |

|

RU2189315C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСТОРОННЕГО ГОФРИРОВАННОГО КАРТОНА | 2009 |

|

RU2519972C2 |

| ФОРМОВАНИЕ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2714754C2 |

| КАРТРИДЖИ ФИЛЬТРОВ И ВОЗДУХООЧИСТИТЕЛЬНЫЕ УЗЛЫ | 2016 |

|

RU2736466C2 |

| ФОРМОВАНИЕ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2806944C2 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| ПАССАЖИРСКИЙ МИНИ-ЛИФТ | 1992 |

|

RU2081047C1 |

| ПЛАСТИНЧАТОЕ ПОЛОТНО ГРОХОТА | 2012 |

|

RU2524348C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО КАРТОНА | 2011 |

|

RU2575082C2 |

Изобретение относится к низкопрофильной оболочке для облицовки и защиты удлиненных объектов, таких как электрические провода, которые проложены в салоне автомобиля или в багажнике автомобиля. В изобретении предлагается низкопрофильная оболочка (10) для защиты удлиненных объектов (24), которая содержит две основы (12, 14), образованные из гибкого термореактивного листового материала, с противоположными кромками, которые спаривают для того, чтобы обеспечить перекрывающее совмещение основ. Одна из пар кромок гибко объединена вместе при помощи шарнира (22), что позволяет основам совершать поворот между открытым и закрытым положениями, соответственно для того, чтобы вставлять между ними объекты и зажимать их. Основы имеют рифления. Шарнир образован из множества областей листа, имеющих уменьшенную толщину, которые ориентированы поочередно в плоскости листа и перпендикулярно к плоскости листа. Чередующаяся ориентация позволяет снизить дисбаланс жесткости на сдвиг между шарнирно соединенными кромками основ и свободными кромками основ. Описано также устройство для формирования оболочки, имеющее сопряженные зубчатые колеса со скошенными зубьями и обращенными радиально наружу поверхностями. Описан также способ формирования гибкого шарнира между двумя основами, позволяющего основам совершать поворот друг относительно друга, для чего использован гибкий лист из деформируемого материала. Техническим результатом является обеспечение надежности, прочности и гибкости оболочки. 6 н. и 19 з.п. ф-лы, 19 ил.

первое зубчатое колесо, выполненное с возможностью вращения относительно первой оси;

второе зубчатое колесо, выполненное с возможностью вращения относительно второй оси, идущей главным образом параллельно указанной первой оси, на расстоянии от нее, так что зубья первого и второго зубчатых колес входят в зацепление;

третье зубчатое колесо, выполненное с возможностью вращения относительно первой оси, в фиксированном положении относительно первого зубчатого колеса, причем третье зубчатое колесо расположено в непосредственной близости от указанного первого зубчатого колеса;

четвертое зубчатое колесо, выполненное с возможностью вращения относительно второй оси, в фиксированном положении относительно второго зубчатого колеса, причем зубья четвертого зубчатого колеса входят в зацепление с указанными зубьями третьего зубчатого колеса, при этом четвертое зубчатое колесо расположено в непосредственной близости от второго зубчатого колеса; причем зубья первого зубчатого колеса совмещены с соответствующими пространствами между зубьями третьего зубчатого колеса, а зубья указанного второго зубчатого колеса совмещены с соответствующими пространствами между зубьями четвертого зубчатого колеса.

листовой материал подают между указанными сопряженными зубьями первого, второго, третьего и четвертого зубчатых колес, в результате чего он деформируется в соответствии с формой зубьев зубчатых колес, причем скошенные передние участки первого и четвертого зубчатых колес формируют множества первых областей пониженной толщины, расположенных с интервалами вдоль длины листового материала, когда листовой материал проходит через первый зазор, при этом первые области пониженной толщины образуют шарнир и разделяют листовой материал на основы.

использование гибкого листа из деформируемого материала;

формование множества первых областей пониженной толщины, расположенных с интервалами вдоль длины листового материала, причем первые области расположены главным образом в плоскости листового материала;

формование множества вторых областей пониженной толщины, расположенных с интервалами вдоль длины листового материала, причем вторые области чередуются с указанными первыми областями и ориентированы главным образом перпендикулярно к плоскости листового материала; и

сгибание указанного листового материала под первым и вторым главным образом прямым углом изгиба, с каждой стороны каждой второй области пониженной толщины, при этом указанные первая и вторая области образуют шарнир.

первую и вторую удлиненные основы, целиком образованные из одного плоского листа материала, каждая из которых имеет противоположные кромки, ограничивающие ширину каждой основы, причем кромки одной основы спарены с кромками другой основы, при этом первая и вторая основы имеют рифления, идущие перпендикулярно к длине оболочки между противоположными кромками основ; и

шарнир, гибко соединяющий одну из указанных пар кромок вдоль длины основ, причем основы выполнены с возможностью поворота относительно друг друга, вокруг указанного шарнира, между открытым положением, в котором первая и вторая основы ориентированы под углом друг к другу, и закрытым положением, в котором первая и вторая основы перекрывают друг друга при главным образом параллельной ориентации, при этом указанный шарнир содержит участок плоского листа, расположенный между основами и имеющий меньшую толщину, чем толщина основ.

| US 6078009 А, 20.06.2000 | |||

| ИЗОЛЯЦИОННАЯ ОБОЛОЧКА | 1999 |

|

RU2153723C1 |

| US 6364575 B1, 20.04.2002 | |||

| US 4513787 A, 30.04.1985. | |||

Авторы

Даты

2007-11-20—Публикация

2003-02-25—Подача