Изобретение относится к технологии горячей прокатки полос на широкополосовых станах и может быть использовано при производстве листовой стали на металлургических заводах.

ГОСТ 19903-88 (Прокат листовой горячекатаный. Сортамент.) предусматривает параметры, определяющие качество горячекатаных полос, в том числе предельные отклонения от плоскостности. Предлагаемый способ касается существенного уменьшения отклонений от плоскостности прокатанных полос.

Качество полос существенно влияет на их цену, поэтому с целью повышения качества полос увеличивают число клетей чистовой группы стана для плавного снижения обжатия полос, чтобы на последней клети чистовой группы обжатие было минимальным.

Например, на станах 2000 горячей прокатки ОАО "НЛМК" (г. Липецк) и ОАО "Северсталь" (г.Череповец) чистовые группы состоят из 7 клетей, с 6 по 12, а в книге "Повышение точности листовой прокатки" (М., Металлургия, 1978 г., стр.10, табл.1 и стр.23, табл.5) представлена тенденция на увеличенное число клетей чистовой группы до 8-9 вместо 7.

Однако снижение обжатий полосы на последних клетях чистовой группы приводит к образованию на прокатных валках ребер в продольном направлении валков (волн в поперечном сечении валков), в результате чего на прокатанных полосах образуется волнистость, из-за которой существенно снижается качество полос, при этом снижается долговечность прокатных валков последних клетей из-за необходимости чрезмерно частого шлифования этих валков.

Механизм образования ребер на активной поверхности бочки прокатного валка состоит в следующем. Прокатные валки во время прокатки полосы вращаются со средней постоянной скоростью, при этом совершают периодически повторяющиеся через равные промежутки времени крутильные колебания: отстают от номинального положения, затем ускоренно возвращаются в номинальное положение.

Главным источником крутильных колебаний прокатных валков являются шестеренные валки. Объясняется это неравномерным изнашиванием эвольвентных профилей зубьев. В середине зубьев, в зоне полюсной линии, чистое качение, а по направлению к вершине и корню зубьев возникает и возрастает скольжение, которое у верхней и нижней кромок зубьев достигает максимальные величины. Коэффициент трения скольжения более чем на порядок больше коэффициента трения качения, поэтому вершина и корень зуба изнашиваются существенно больше, чем середина зубьев.

В результате шестеренные валки в условиях естественной эксплуатации приобретают возрастающие в процессе эксплуатации периодические вынужденные крутильные колебания с зубцовой частотой.

Эти вынужденные крутильные колебания шестеренных валков практически с такой же амплитудой в угловом измерении передаются прокатным валкам, напрямую связанным с шестеренными валками.

Крутящие моменты, передаваемые от шестеренных валков прокатным валкам, огромной величины (например, на стане 2000 ОАО "Северсталь", на шестой, а также на седьмой клетях чистовой группы клетей, передаваемый крутящий момент составляет 230 тоннометров), поэтому демпфирование за счет упругих деформаций деталей, соединяющих шестеренные и прокатные валки, а также моменты инерции валков практически не снижают амплитуду вынужденных крутильных колебаний, переходящих от шестеренных к прокатным валкам.

Прокатный валок во время отставания от номинального положения взаимодействует с полосой при чистом качении, так как полоса в это время ведет прокатный и опорный валки, которые свободно вращаются вокруг своих осей и ничто не препятствует их отставанию, так как кинематическая цепь в сторону опорного валка является открытой, незамкнутой. Поэтому прокатные валки при замедленном движении из-за крутильных колебаний не изнашиваются.

При ускоренном вращении прокатный валок взаимодействует с полосой со скольжением, так как окружная скорость валка в этот период времени превышает линейную скорость прокатываемой полосы. Во время скольжения по полосе прокатный валок интенсивно изнашивается, так как скольжение происходит в присутствии окалины и при высоком давлении между трущимися поверхностями, например, на 6...10 клетях того же стана 2000 давление свыше 3000 тонн.

В результате на активной поверхности бочки прокатного валка образуются впадины, аналогичные впадинам зубчатых колес, и ребра, аналогичные зубьям прямозубых зубчатых колес, число которых равно числу вынужденных крутильных колебаний за один оборот прокатного валка, равно числу зубьев шестеренного валка, так как источником вынужденных крутильных колебаний прокатного валка являются шестеренные валки. Следовательно, для повышения качества прокатанных полос необходимо устранить образование ребер на прокатных валках.

Чтобы устранить образование ребер на активной поверхности бочки прокатных валков, угол захвата валком прокатываемой полосы выполняют равным целому числу половин углового шага зубьев шестеренного валка, так как в этом случае изнашивание прокатного валка распространяется на всю протяженность угловых шагов ребер прокатного валка, аналогичных и равных в угловом измерении угловым шагам зубьев шестеренного валка.

Минимальная величина угла захвата а прокатным валком полосы, при котором не происходит образование ребер на прокатном валке, составляет половину углового шага шестеренного валка. Например, на стане 2000 ОАО "НЛМК" α=0,5 γш=360°:z=360°:30=12°, а на стане 2000 ОАО "Северсталь" α=360°:31=11,612903°,

где z=30(z=31) - число зубьев шестеренных валков на всех шестеренных клетях стана 2000 ОАО "НЛМК" (ОАО "Северсталь");

γш - угловой шаг зубьев шестеренных валков.

Минимальная величина обжатия, при котором ребра на прокатных валках не образуются, составляет на станах 2000:

ОАО "НЛМК" Δh=d*(1-cos 0.5α)=820*(1-cos 6°)=4,492 мм;

ОАО "Северсталь" Δh=820*(1-cos 5,8064515°)=4,207 мм,

где d=820 мм - диаметр прокатных валков на последних клетях чистовой группы. Вывод зависимости, по которой определялась минимальная величина обжатия Δh, представлен ниже, на стр. 11.

Следовательно, при минимальных углах захвата, равных половине углового шага шестеренного валка, и соответствующих им минимальных обжатиях, ребра на прокатных валках не образуются, а при уменьшении углов захвата путем увеличения числа чистовых клетей избежать образование ребер на прокатных валках невозможно вследствие неравномерного изнашивания прокатных валков на протяжении дуги окружности бочки валка, соответствующей угловому шагу зубьев шестеренного валка.

Известен способ горячей прокатки полос, описанный в книге П.И.Полухина и др. "Прокатное производство", издание 2, - М.: Металлургия, 1968 г., стр. 66.

Этот способ по технической сущности и достигаемому эффекту наиболее близок к предлагаемому способу, поэтому принят в качестве прототипа. Способ по прототипу позволяет повысить долговечность прокатных валков и устраняет волнистости полос, но только на участках полосы, где пластическое деформирование выполняют клети, в которых угол захвата валком полосы случайно оказался выполненным кратным половине углового шага зубьев шестеренных валков.

Недостатком прототипа является участие в процессе формирования толщины готовой полосы клетей чистовой группы, расположенных после клети, в которой угол захвата прокатным валком прокатываемой полосы равен половине углового шага шестеренного валка. Эти последние клети чистовой группы создают волнистость на полосе, так как в них неизбежно образуются ребра на прокатных валках вследствие указанного выше неравномерного изнашивания бочки прокатных валков.

Последние клети, в которых угол захвата валком полосы меньше половины углового шага зубьев шестеренных валков, участвующие в процессе формирования толщины готовой полосы, являются вредными и лишними, так как вследствие образования на их валках ребер снижается качество полос и увеличиваются эксплуатационные расходы на обслуживание лишних клетей, валки которых работают при очень больших нагрузках.

Техническим результатом предлагаемого способа является повышение качества полос на широкополосовых станах горячей прокатки путем снижения волнистости и уменьшения отклонений от плоскостности прокатанных полос, а также снижение эксплуатационных затрат на обслуживание последних клетей чистовой группы и их использование в качестве калибрующих клетей прокатанной полосы.

Технический результат предлагаемого способа горячей прокатки полосы достигается за счет формирования толщины готовой полосы в промежуточной клети чистовой группы клетей, в которой угол захвата полосы равен половине углового шага зубьев шестеренного валка, а также за счет использования исключенных из процесса формирования толщины готовой полосы последних клетей чистовой группы в качестве калибрующих при угле раствора прокатных валков, равным заданной номинальной толщине прокатываемой полосы плюс положительная часть поля допуска на номинальную толщину полосы.

Благодаря использованию в качестве последней клети промежуточную клеть чистовой группы, в которой угол захвата валком полосы равен половине углового шага зубьев шестеренного валка, не будут образовываться ребра на прокатных валках и волны на прокатываемой полосе.

Благодаря использованию последних высвобожденных чистовых клетей в качестве калибрующих возрастает долговечность валков этих клетей, так как они будут только уменьшать отклонения полосы от плоскостности, при этом снизятся эксплуатационные расходы на обслуживание клетей вследствие сокращения энергозатрат и уменьшения числа перевалок валков этих клетей, так как их валки работают при весьма малых нагрузках, необходимых только для корректировки плоскостности полос. Число перешлифовок валков высвобожденных клетей резко сократится.

Поставленная задача достигается благодаря тому, что в качестве последней клети чистовой группы, завершающей формирование толщины полосы вместе с положительной частью припуска, используют промежуточную клеть чистовой группы, в которой толщину подката определяют по зависимости: h=Δh+δ+Δδ,

где h - толщина подката чистовой клети, завершающей формирование толщины (δ+Δδ) полосы, мм;

Δh=d*(1-cosα) - абсолютное обжатие полосы, мм;

d - диаметр прокатного валка, мм;

α°=0,5 γш° - угол захвата прокатным валком прокатываемой полосы;

γш°=360°:z - угловой шаг шестеренного валка;

z - число зубьев шестеренного валка;

δ - заданная номинальная толщина готовой полосы, мм;

Δδ - положительная часть поля допуска на толщину готовой полосы, мм.

При этом последующие клети чистовой группы после поименованной клети, исключенные из процесса формирования толщины (δ+Δδ) полосы, используют в качестве калибрующих для уменьшения отклонений от плоскостности готовой полосы.

Признаки, отличающие предложенный способ от прототипа, являются не только новыми, но и существенными, так как позволяют:

- существенно повысить качество полос за счет высвобождения до трех последних клетей чистовой группы и использования их в качестве калибрующих плоскостность готовой полосы;

- существенно снизить изнашивание валков последних клетей чистовой группы, исключенных из процесса формирования толщины полосы, так как трение между полосой и валками этих клетей происходит при давлениях, во много раз меньших, чем при базовой технологии по способу прототипа; в результате потребуется существенно реже производить перевалку и перешлифовку валков высвобожденных клетей чистовой группы.

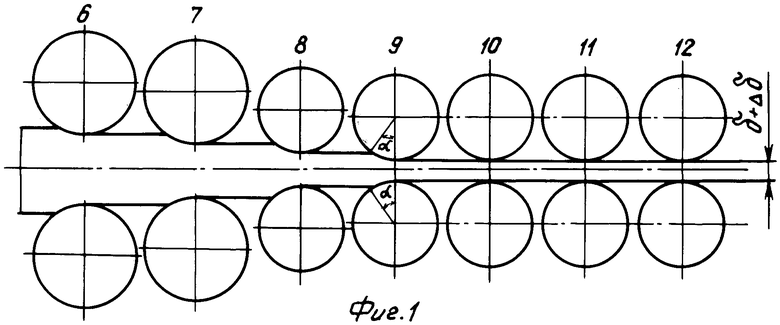

Предлагаемый способ горячей прокатки полосы поясняется чертежами.

На фиг.1 изображена схема клетей 6...12 чистовой группы стана 2000, где клеть 9 является промежуточной, в которой угол α захвата валком полосы α=0,5 γш;

на фиг.2 изображена схема прокатки полосы по предлагаемому способу.

На чертежах приняты следующие обозначения:

1 - прокатываемая полоса;

2 и 3 - нижний и верхний прокатные валки клети 9, принятой в качестве завершающей формирование толщины готовой полосы;

4 и 5 - нижний и верхний прокатные валки калибрующей клети чистовой группы, исключенной из процесса формирования толщины готовой полосы и используемой для уменьшения отклонений от плоскостности готовой полосы;

γш°=360°:z - угловой шаг зубьев шестеренного валка;

δ - заданная номинальная толщина готовой полосы, мм;

Δδ - положительная часть поля допуска на толщину готовой полосы, мм;

h - толщина подката чистовой клети 9, завершающей формирование толщины (δ+Δδ) полосы, мм;

Δh=d*(1-cosα) - абсолютное обжатие полосы, мм;

d - диаметр прокатного валка, мм;

α°=0,5 γш - угол захвата прокатным валком прокатываемой полосы;

z - число зубьев шестеренного валка (на всех клетях стана 2000 ОАО "Северсталь" z=31);

ω1(ω2) - угловая скорость прокатных валков;

υ - направление движения прокатываемой полосы 1.

Предложенный способ горячей прокатки полосы 1, фиг.1 и 2, включающий прокатку при угле α захвата прокатными валками 2 и 3 прокатываемой полосы 1, кратным половине углового шага γш зубьев шестеренного валка, отличается тем, что формирование толщины готовой полосы с положительной частью припуска (δ+Δδ), завершают в промежуточной клети 9 чистовой группы, а последующие клети 10, 11 и 12 чистовой группы используют в качестве калибрующих для уменьшения отклонений плоскостности полосы 1, при этом в упомянутой промежуточной клети 9 чистовой группы толщину h подката, фиг.2, определяют по зависимости: h=Δh+δ+Δδ,

где h - толщина подката чистовой клети 9;

Δh=d*(1-cosα) - абсолютное обжатие полосы 1, мм;

d - диаметр прокатного валка, мм;

α°=0,5 γш - угол захвата прокатным валком 2(3) прокатываемой полосы 1;

γш=360°:z - угловой шаг шестеренного валка;

z - число зубьев шестеренного валка;

δ - заданная номинальная толщина готовой полосы, мм;

Δδ - положительная часть поля допуска на толщину 5 готовой полосы 1, мм.

Вывод зависимости, по которой определяют абсолютную величину обжатия Δh полосы 1 состоит в следующем. Из фиг.2 следует: 0,5 Δh=r-О2D1=r-r*cosα, где O2D1=r*cosα, поэтому величина абсолютного обжатия составляет Δh=d*(1-cosα).

Пример конкретного выполнения предложенного способа. Требуется прокатать на стане 2000 ОАО "Северсталь" полосу толщиной 1,2 мм и 1,8 мм особо высокой плоскостности по ГОСТ 19903-88.

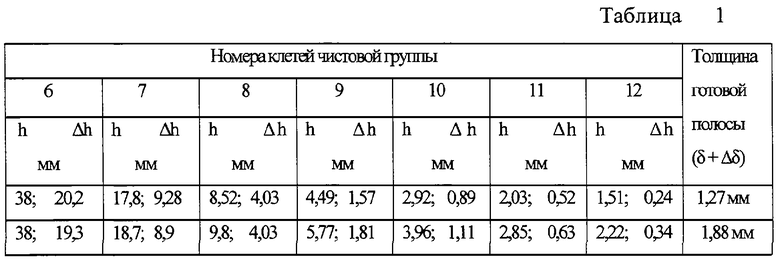

В качестве исходных режимов обжатия полос для получения их с заданной толщиной 1,2 и 1,8 мм принимаем базовые режимы обжатия этих полос, используемые в настоящее время на стане 2000 ОАО "Северсталь", которые представлены в табл.1

Кроме этого известно:

d=820 мм - диаметр прокатных валков клетей 8...12 чистовой группы;

α=0,5*γш=0,5*360:z=5.8064516° - угол захвата валком 2(3) полосы 1, фиг.2;

z=31 - число зубьев шестеренного валка (Все шестеренные клети стана 2000 ОАО "Северсталь" имеют шестеренные валки с числом зубьев z=31);

Δδ=0,07 мм - положительная часть поля допуска на толщину полосы δ=1,2 мм, соответственно для полосы толщиной δ=1,8 мм-Δδ=0,08 мм. Определяем толщину подката в клети, завершающей формирование толщины полосы (δ+Δδ)=1,27 мм; h1,27=Δh+δ+Δδ=4,207+1,2+0,07==5,477 мм, где Δh=d*(1-cosα)=820*(1-cos 5,8064516)=4,207 мм.

В табл.1 находим ближайшую величину подката при базовых режимах обжатия, которая имеет место в клети 9 и которая составляет h=4,49 мм. Принимаем величину подката клети 9 вместо h=4,49 мм-h=5,477 мм и на разность между ними 0,987 мм уменьшаем величину обжатия на клети 6: вместо Δh6=20,2 мм принимаем Δh6=19,213 мм.

Следовательно, клеть 9 при прокатке полосы толщиной 1,2 мм является завершающей формирование толщины (δ+Δδ) готовой полосы, а клети 10, 11 и 12 высвобождаются.

Клети 10, 11 и 12 используют в качестве калибровочных для уменьшения отклонений от плоскостности и работают они при низких контактных давлениях между полосой и валками, достаточных для уменьшения локальных отклонений полосы от заданных параметров, определяющих точность готовой полосы.

Аналогично определяем толщину подката для полосы в клети, завершающей формирование толщины (δ+Δδ)=1,88;

H1,88=4,207+1,8+0,08=6,087 мм.

Также в табл.1 находим ближайшую величину подката при базовых режимах обжатия полосы δ=1,8 мм. Ближайшей величиной подката является h9=5,77 мм в клети 9. Вместо h9=5,77 мм в клети 9 принимаем h9=6,087=6,09 мм и уменьшаем величину обжатия в клети 6 вместо Δh6=19,3 мм принимаем Δh6=19,3-(6,087-5,77)=18,98 мм. Следовательно, при прокатке полосы δ=1,8 мм также высвобождаются 10, 11 и 12 клети чистовой труппы, которые используют в тех же целях, что и при прокатке полос толщиной 1,2 мм.

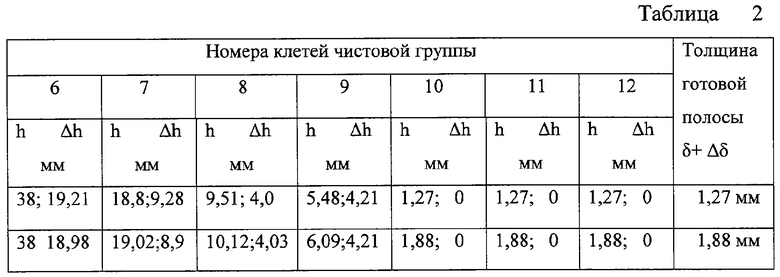

Откорректированные режимы обжатия по предлагаемому способу

представлены в табл.2.

В табл.2 изменились величины толщины подката и величины обжатий только на 6 и 9 клетях, при этом клети 10, 11 и 12 калибруют, как бы "дрессируют" готовую полосу. В клети 9 происходит формирование толщины (Δ+Δδ) прокатываемой полосы. Благодаря тому, что в этой клети пластическое деформирование полосы выполняют при угле захвата валком полосы, равным α=0,5 γш, на валках этой клети ребра не образуются. Чтобы убедиться в этом, рассмотрим процесс прокатки с помощью фиг.2. На угле захвата α=0,5 γш валок 3 клети 9 контактирует с полосой по дуге В1С1. Предположим, что с этого момента времени валок 3 вращается ускоренно на протяжении α=0,5 γш, следовательно, интенсивно изнашивается вследствие скольжения по полосе, так как скольжение происходит в присутствии окалины и при давлении около 2000 тонн. Одновременно валок 3 изнашивается и на второй половине углового шага γш, и на участке В1А1, при этом участок В1А1, будучи изношенным, займет положение участка В1С1.

После ускоренного вращения валок 3 замедляет свое вращение, отстает от номинального положения без скольжения, при качении, так как ничто не препятствует качению валка по полосе вследствие того, что кинематическая цепь в сторону опорного валка является открытой. Поэтому участок В1А1, пришедший на место В1С1, выходит из контакта с полосой без скольжения, не изнашиваясь, а на место В1С1 приходит неизношенный участок валка 3 и далее все повторяется.

В результате валок 3 одинаково изнашивается на дуге, соответствующей каждому угловому шагу γш, по всей окружности бочки валка, поэтому на активной поверхности валков ребра не образуются и на поверхности полосы не образуются волны, существенно повышается качество прокатываемых полос.

Кроме этого, предлагаемый способ позволяет существенно повысить качество полос за счет снижения отклонений полосы от плоскостности благодаря использованию высвобожденных трех последних клетей 10, 11 и 12 в качестве калибрующих.

Экономический эффект от использования предлагаемого способа образуется благодаря существенному повышению качества полос за счет устранения волнистости и уменьшения отклонений от плоскостности, а также благодаря снижению эксплуатационных расходов. Существенно сокращается число перевалок валков последних клетей чистовой группы вследствие низких нагрузок, при которых они работают, вследствие повышения долговечности валков этих клетей, благодаря повышенной устойчивости исходной геометрии бочки валков. Сокращается потребление электроэнергии высвобожденными клетями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ШИРОКИХ ПОЛОС | 2004 |

|

RU2274504C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ЖЕСТИ | 2008 |

|

RU2371263C1 |

Способ предназначен для повышения качества полос на станах горячей прокатки. Снижение волнистости и уменьшение отклонений от плоскостности прокатанных полос обеспечивается за счет того, что в качестве клети чистовой группы, завершающей формирование толщины полосы, используют промежуточную клеть чистовой группы, в которой толщину подката определяют по регламентируемой зависимости, учитывающей абсолютное обжатие полосы, заданную номинальную толщину полосы, положительную часть поля допуска на толщину готовой полосы. Последующие клети чистовой группы после указанной клети, исключенные из процесса формирования толщины полосы, используют в качестве калибрующих. 2 ил., 2 табл.

Способ горячей прокатки полосы, включающий прокатку при угле захвата прокатными валками полосы, кратном половине углового шага зубьев шестеренного валка, отличающийся тем, что формирование толщины готовой полосы с положительной частью припуска завершают в промежуточной клети чистовой группы, а последующие клети чистовой группы используют в качестве калибрующих для уменьшения отклонений плоскостности полосы, при этом толщину h подката в упомянутой промежуточной клети чистовой группы определяют по зависимости

h=Δh+δ+δ,

где h - толщина подката;

Δh=d·(1-cosα) - абсолютное обжатие полосы, мм;

d - диаметр прокатного валка, мм;

α°=0,5γш - угол захвата прокатным валком прокатываемой полосы;

γш=360°:z - угловой шаг шестеренного валка;

z - число зубьев шестеренного валка;

δ - заданная номинальная толщина готовой полосы, мм;

Δδ - положительная часть поля допуска на толщину готовой полосы, мм.

| ПОЛУХИН П.И | |||

| и др | |||

| Прокатное производство., М., Металлургия, 1968, изд.2, с.66 | |||

| Способ управления многоклетьевым прокатным станом | 1987 |

|

SU1533792A1 |

| Способ непрерывной прокатки листов | 1986 |

|

SU1452631A1 |

| JP 61242711 A, 29.10.1986. | |||

Авторы

Даты

2007-11-27—Публикация

2005-04-05—Подача