Изобретение относится к технологии горячей прокатки полос на широкополосовых станах и может быть использовано при производстве листовой стали на металлургических заводах.

Широко известны способы повышения долговечности прокатных валков, основанные на совершенствовании химсостава материалов валков (стали, чугуна), а также за счет улучшения микроструктуры рабочего слоя прокатных валков путем подбора оптимальных режимов термообработки валков, повышения твердости рабочего слоя прокатных валков.

Однако современные прокатные валки из высоколигированных и термически обработанных материалов имеют долговечность всего лишь 3-4 месяца, поэтому проблема существенного повышения долговечности прокатных валков при горячей прокатке полос является актуальной и не может быть решена только за счет совершенствования химсостава материала и режимов термообработки валков, не может быть решена без раскрытия и учета механизма изнашивания прокатных валков.

Также известен и применяется на всех металлургических заводах при производстве листовой стали способ повышения долговечности прокатных валков, основанный на восстановлении исходной геометрической конфигурации и качества активной поверхности бочки прокатных валков шлифованием (П.И.Полухин, Н.М.Федосов, А.А.Королев, Ю.М.Матвеев. «Прокатное производство», стр.66, Издание 2, «Металлург», М., 1968 г.).

В настоящее время в цехах, где эксплуатируются широкополосовые станы горячей прокатки, параллельно оси прокатного стана в соседнем пролете цеха установлены 8-10 круглошлифовальных крупногабаритных станков, на которых после каждой перевалки валков осуществляется переточка, восстановление геометрической конфигурации и качества активной поверхности бочки валков шлифованием.

Способ повышения долговечности прокатных валков, основанный на восстановлении исходной геометрической конфигурации и качества активной поверхности бочки валков путем переточки (шлифования) по технической сущности и достигаемому эффекту наиболее близок к предлагаемому способу, поэтому принят в качестве прототипа.

Главным отличительным признаком прототипа является выявление на ранней стадии изменения активной поверхности бочки прокатного валка, с целью недопущения существенного нарушения активной поверхности бочки валка.

Это необходимо для того, чтобы при переточке валка толщина съема по радиусу валка составляла минимальную величину, порядка 0,25 мм.

Ориентиром своевременной перевалки валков является облезание (отслаивание) окисной пленки с активной поверхности бочки валка, которое достаточно легко наблюдается мастером-вальцовщиком.

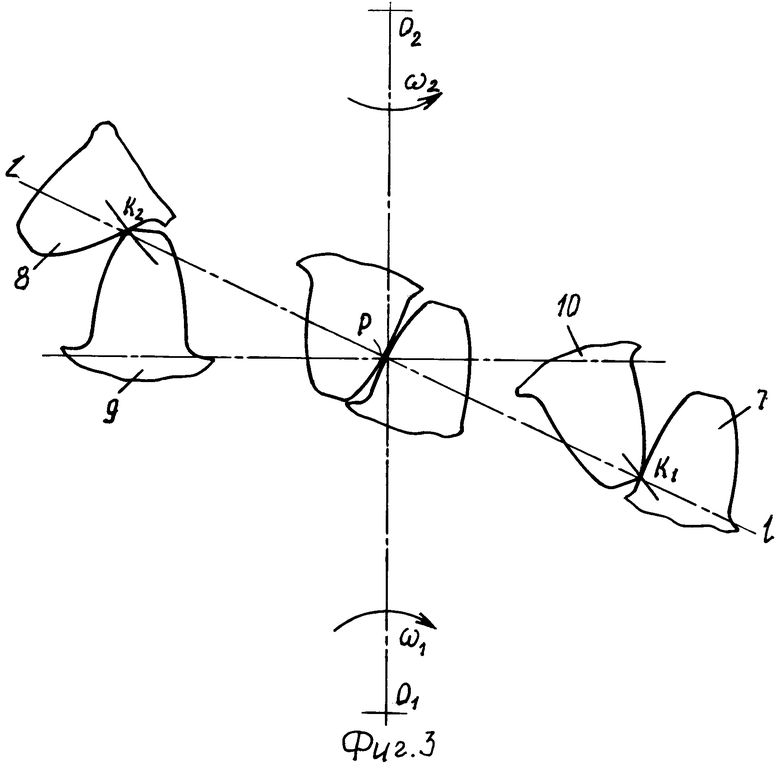

В процессе эксплуатации прокатные валки приобретают ребра, фиг.1, направление которых параллельно оси валка. К моменту разрушения окисной пленки высота ребер составляет примерно 0,05-0,07 мм. После разрушения окисной пленки необходимо выполнить перевалку валков и их переточку, так как при дальнейшей эксплуатации шероховатость активной поверхности бочки прокатного валка существенно увеличивается, появляются выровы глубиной до 1,5 мм; в результате резко сокращается долговечность прокатных валков.

Следовательно, существенным недостатком прототипа является то, что во время эксплуатации прокатных валков они изнашиваются всего лишь примерно на 20%, а остальная часть, около 80%, рабочего слоя валка, уходит в стружку при переточках. Доказательство этого состоит в следующем.

Рабочий слой валка составляет 30 мм. За одну переточку в среднем снимают слой толщиной 0,25 мм. Примерно на 0,05 мм валок изнашивается и 0,2 мм снимают для восстановления необходимой чистоты и геометрической конфигурации активной поверхности бочки валка с помощью шлифования. За весь срок службы валок перетачивают 30 мм: 0,25=120 раз. Из рабочей толщины валка изнашивается 0,05·120=6 мм, а 24 мм уходят в стружку при шлифовании, 20% рабочего слоя валка изнашивается, а 80% уходит в стружку.

Главной причиной, из-за которой подавляющая часть рабочего слоя валка уходит в стружку, является образование ребер на активной поверхности бочки валка, так как при наличии ребер даже небольшой величины и скольжении между валком и прокатываемой полосой разрушается окисная пленка на активной поверхности бочки прокатного валка.

Механизм образования ребер на активной поверхности бочки прокатного валка состоит в следующем. Прокатные валки во время прокатки полосы вращаются со средней постоянной скоростью, при этом совершают периодические, повторяющиеся через равные промежутки времени крутильные колебания: отстают от номинального положения, затем ускоренно возвращаются в номинальное положение. Главным источником крутильных колебаний прокатных валков являются шестеренные валки. Объясняется это неравномерным изнашиванием эвольвентных профилей зубьев. В середине зубьев, в зоне полюсной линии, чистое качение, а по направлению к вершине и корню зубьев возникает и возрастает скольжение, которое у верхней и нижней кромок зубьев достигает максимальные величины. Коэффициент трения скольжения более, чем на порядок, больше коэффициента трения качения, поэтому вершина и корень зуба изнашиваются существенно больше, чем середина зубьев.

Вследствие неравномерного изнашивания эвольвентных профилей зубьев шестеренные валки в условиях естественной эксплуатации приобретают возрастающие в процессе эксплуатации периодические вынужденные крутильные колебания с зубцовой частотой, совершают такое число вынужденных крутильных колебаний за один оборот валка, сколько зубьев имеет шестеренный валок.

Эти вынужденные крутильные колебания шестеренных валков практически с такой же амплитудой передаются прокатным валкам, напрямую связанным с шестеренными валками.

Крутящие моменты, передаваемые от шестеренных валков прокатным валкам, огромной величины (например, на стане 2000 ОАО «Северсталь», на шестой и седьмой клетях чистовой группы клетей, передаваемый крутящий момент составляем 230 тоннометров), поэтому демпфирование за счет упругих деформаций деталей, соединяющих шестеренные и прокатные валки, а также моменты инерции валков, практически не снижают амплитуду вынужденных крутильных колебаний, переходящих от шестеренных к прокатным валкам.

Прокатный валок во время отставания от номинального положения взаимодействует с полосой при чистом качении, так как полоса в это время ведет прокатный и опорный валки, которые свободно вращаются вокруг своих осей и ничто не препятствует их отставанию, так как кинематическая цепь в сторону опорного валка является открытой, незамкнутой. Поэтому прокатные валки при замедленном движении из-за крутильных колебаний не изнашиваются.

При ускоренном вращении прокатный валок взаимодействует с полосой со скольжением, так как окружная скорость валка в этот период времени превышает линейную скорость прокатываемой полосы. Во время скольжения по полосе прокатный валок интенсивно изнашивается, так как скольжение происходит в присутствии окалины и при высоком давлении между трущимися поверхностями, например, на шестой клети того же стана 2000 давление равно 3050 тонн.

В результате на активной поверхности бочки прокатного валка образуются впадины, аналогичные впадинам зубчатых колес или впадинам шлицевых соединений, фиг.1, число которых равно числу вынужденных крутильных колебаний за один оборот прокатного валка, равно числу зубьев шестеренного валка, так как источником вынужденных крутильных колебаний являются шестеренные валки.

Целью предлагаемого изобретения является повышение долговечности прокатных валков широкополосовых станов горячей прокатки.

Техническим результатом, за счет которого достигается поставленная цель, является устранение ребер на активной поверхности бочки прокатных валков в процессе прокатки полосы.

Устранение ребер достигается благодаря тому, что угол захвата валком прокатываемой полосы выполняют равным целому числу половин углового шага зубьев шестеренного валка, так как только в этом случае изнашивание валка распространяется на всю протяженность угловых шагов зубьев.

В результате активная поверхность бочки прокатного валка изнашивается равномерно, без образования ребер, а геометрическая конфигурация в виде бесконечного множества окружностей в торцевых сечениях валка сохраняется в процессе изнашивания прокатного валка.

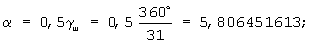

Поставленная цель достигается благодаря тому, что прокатку полос выполняют при угле захвата прокатным валком прокатываемой полосы, кратным половине углового шага шестеренного валка, а определяют поименованный угол по зависимости: α=К·γш, где α - угол захвата рабочим валком прокатываемой полосы в градусах; К=0,5; 1; 1,5; 2... - последовательность чисел, составляющих арифметическую прогрессию с разностью 0,5;

- угловой шаг зубьев шестеренного валка;

- угловой шаг зубьев шестеренного валка;

Z - число зубьев шестеренного валка.

Величину абсолютного обжатия прокатываемой полосы на каждой клети определяют по зависимости:

Δh=2R(1-cosα),

где Δh - величина абсолютного обжатия рабочим валком прокатываемой полосы в мм;

R - радиус прокатного валка после переточки в мм.

Минимальные величины поименованных угла α и обжатия Δh предназначены для клети чистовой группы, в которой толщина прокатываемой полосы, на выходе из очага пластического деформирования, находится в интервале: 2δ>h2>1,1δ,

где δ - толщина готовой полосы;

h2 - толщина прокатываемой полосы на выходе из очага пластического деформирования.

Признаки, отличающие предложенный способ от прототипа, являются не только новыми, но и существенными, так как позволяют:

- сократить число перевалок и переточек прокатных валков, благодаря чему повышается долговечность валков и коэффициент использования прокатного стана;

- повысить качество прокатываемых полос, так как устраняется ребристость на прокатных валках и на прокатываемых полосах.

Предложенный способ повышения долговечности прокатных валков поясняется чертежами:

на фиг.1 представлены ребра в торцевом сечении прокатного валка;

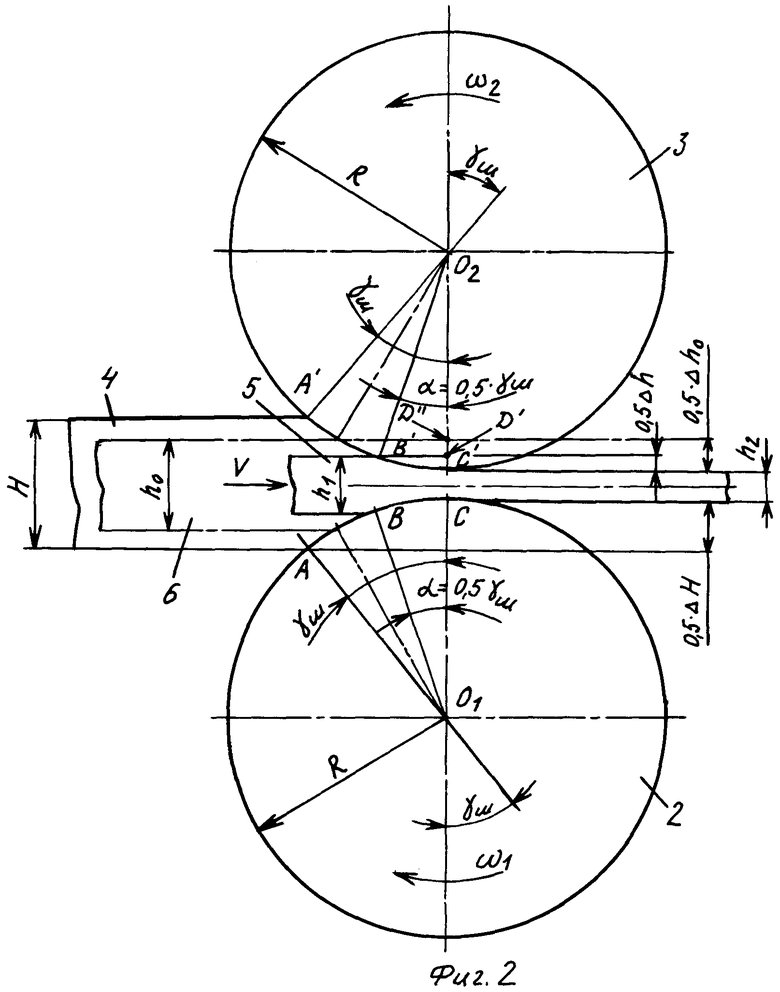

на фиг.2 представлена схема очага пластического деформирования прокатываемой полосы;

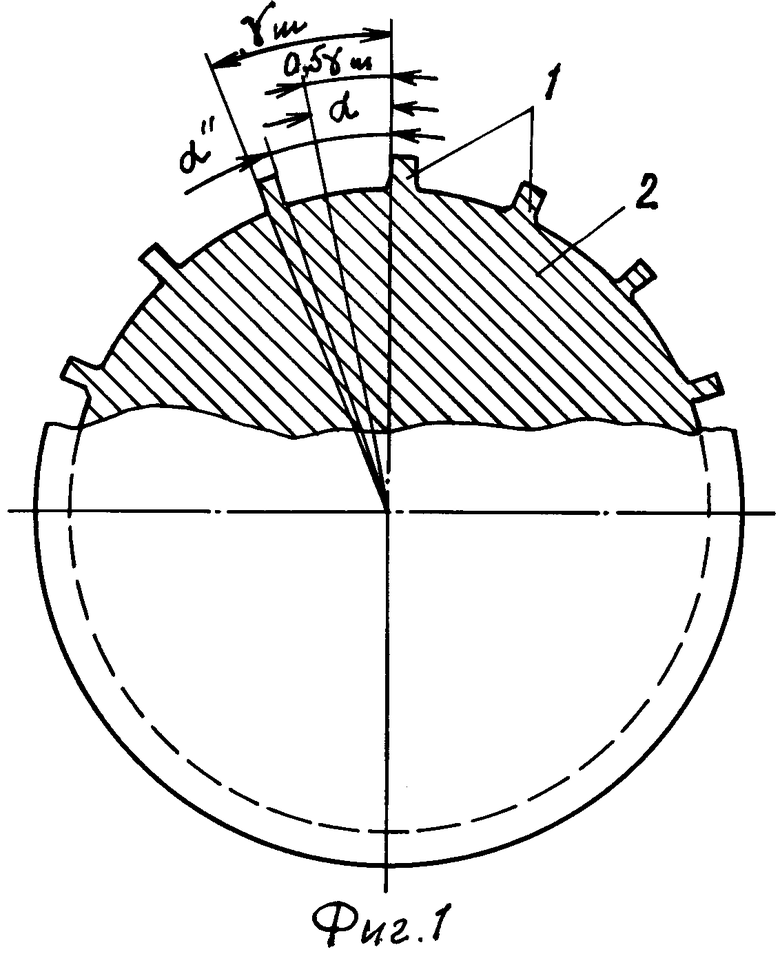

на фиг.3 представлена схема зацепления зубьев в торцевом сечении шестеренных валков в начале зацепления зубьев (точка K1), в полюсе зацепления (точка Р) и на выходе из зацепления зубьев (точка К2).

На чертежах приняты следующие обозначения:

1 - ребра в торцевом сечении прокатного валка;

2(3) - нижний (верхний) прокатный валок;

4 - прокатываемая полоса при прокатке по предлагаемому способу при α=γш;

5 - прокатываемая полоса при прокатке по способу прототипа;

6 - прокатываемая полоса при прокатке по предлагаемому способу при α=0,5γш;

7 - зуб нижнего, ведущего шестеренного валка;

8 - зуб верхнего, ведомого шестеренного валка;

9(10) - нижний (верхний) шестеренный валок;

α° - угол захвата прокатным валком прокатываемой полосы в градусах;

Δh - величина абсолютного обжатия прокатываемой полосы в мм;

R - радиус прокатного валка после переточки в мм;

- угловой шаг зубьев шестеренных валков;

- угловой шаг зубьев шестеренных валков;

Z - число зубьев шестеренного валка;

ll - линия зацепления эвольвентных зубьев шестеренных валков;

K1K2 - рабочий участок линии зацепления зубьев;

K1 - начальная точка зацепления зубьев;

Р - полюс зацепления зубьев;

К2 - выходная точка зацепления зубьев;

ω1(ω2) - угловая скорость ведущего (ведомого) шестеренного валка, а также угловая скорость нижнего (верхнего) прокатного валка;

h0 - толщина полосы 5, фиг.2, при входе полосы в очаг пластического деформирования при прокатке по способу прототипа;

h1 - минимальная толщина полосы при входе полосы в очаг пластического деформирования при прокатке по предлагаемому способу, при α=0,5γш.

H - толщина полосы при входе в очаг пластического деформирования при прокатке по предлагаемому способу, при α=γш.

h2 - толщина полосы на выходе полосы из очага пластического деформирования;

ν - направление движения прокатываемой полосы.

Предложенный способ повышения долговечности прокатных валков, 2(3), фиг.2, широкополосовых станов горячей прокатки, включающий восстановление исходной активной поверхности бочки рабочих валков 2,3 шлифаванием, выполняют путем прокатки полос 4,6 при угле α захвата прокатным валком 2(3) прокатываемой полосы 4(6), фиг.2, кратным половине углового шага 0,5 γш зубьев 7,8, фиг.3, шестеренного валка 9(10), и определяют поименованный угол α по зависимости: α=Кγш, где α - угол захвата прокатным валком 2(3), фиг.2, прокатываемой полосы 4(6) в градусах;

К=0,5; 1; 1,5; 2... - последовательность чисел, составляющих арифметическую прогрессию с разностью 0,5;

- угловой шаг зубьев 7,8, фиг.3, шестеренного валка 9(10);

- угловой шаг зубьев 7,8, фиг.3, шестеренного валка 9(10);

Z - число зубьев шестеренного валка 9(10).

Величину абсолютного обжатиия прокатываемой полосы 4(6), фиг.2, за один проход на каждой клети определяют по зависимости: Δh=2R(1-cosα), где Δh - величина абсолютного обжатия прокатным валком 2(3) прокатываемой полосы 4(6) в мм;

R - радиус рабочего валка 2(3), фиг.2, после переточки в мм.

При этом минимальная величина поименованных угла α и обжатия Δh предназначены для клети чистовой группы, в которой толщина прокатываемой полосы, на выходе из очага пластического деформирования, находится в интервале: 2δ>h2>1,1δ,

где δ - толщина готовой полосы;

h2 - толщина прокатываемой полосы на выходе из очага пластического деформирования.

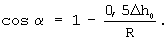

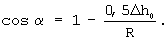

Вывод зависимости, по которой определяют обжатие полосы. Из фиг.2 следует, что величина обжатия прокатываемой полосы по предлагаемому способу составляет: 0,5Δh=R-O2D!,

где O2D!=Rcosα, поэтому 0,5Δh=R-O2D!=R-Rcosα, а полная величина абсолютного обжатия составляет: Δh=2R(1-cosα).

Пример конкретного выполнения предложенного способа. Требуется прокатать полосы толщиной 2 и 6 мм на стане 2000 горячей прокатки. В качестве исходных режимов обжатия полос толщиной 2 и 6 мм принимаем базовые режимы обжатий, представленные в таблице №1 (см. книгу «Повышение точности листовой прокатки», М., Металлургия, 1978 г., стр. 23, таблица №5).

полосы,%

полосы,% полосы,%

полосы,%

Диаметры прокатных валков 1 и 2 клетей 915 мм, а остальные клети имеют диаметр прокатных валков 820 мм. Все шестеренные валки на всех клетях имеют одинаковое число зубьев Z=31.

Переходим от относительного к абсолютному обжатию полос, используя зависимости  и Δh=h1-h2, где h1 и h2 - толщины прокатываемой полосы при входе в рабочую клеть и при выходе из рабочей клети;

и Δh=h1-h2, где h1 и h2 - толщины прокатываемой полосы при входе в рабочую клеть и при выходе из рабочей клети;

- величина абсолютного (относительного) обжатия полосы.

- величина абсолютного (относительного) обжатия полосы.

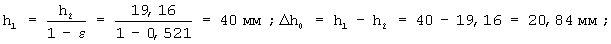

Например, для первой клети при толщине полосы δ=2 мм имеем:

для полосы δ=6 мм имеем:

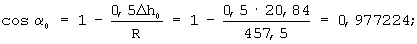

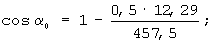

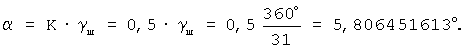

Определяем угол захвата прокатным валком прокатываемой полосы: по предлагаемому способу минимальная величина угла захвата составляет:  по способу прототипа угол захвата определяем по зависимости:

по способу прототипа угол захвата определяем по зависимости:

Вывод этой зависимости: 0,5Δh0=R-O2D!!, фиг.2, где O2D!!=Rcosα, поэтому 0,5Δh=R-Rcosα; Rcosα=R-0,5Δh0;

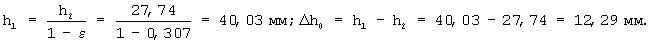

Например, для первой клети угол захвата по предлагаемому способу для полосы δ=2 мм и δ=6 мм составляет α=γш=12, 612903°;

По способу прототипа при δ=2 мм.  α0=12,251907,

α0=12,251907,

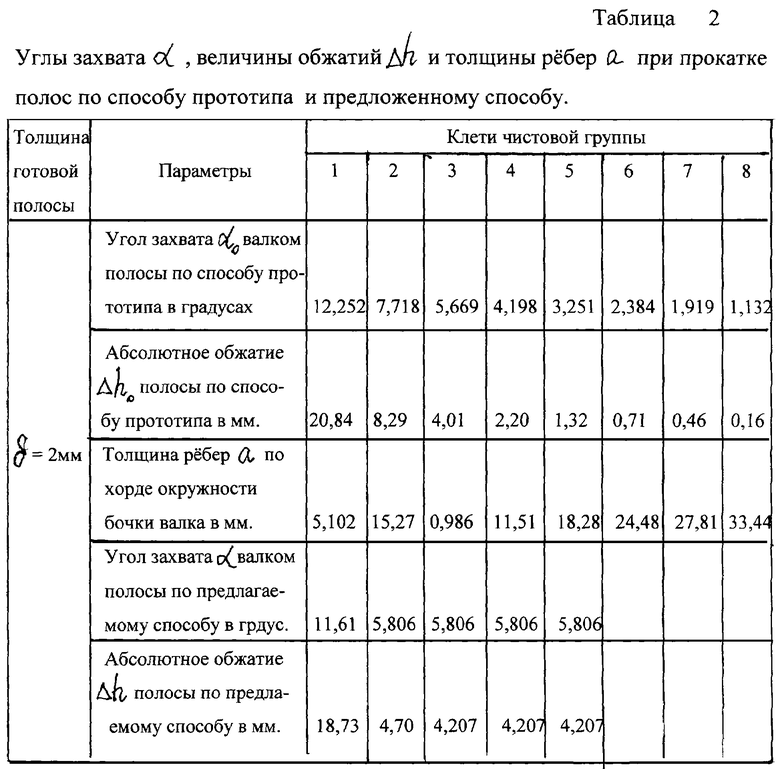

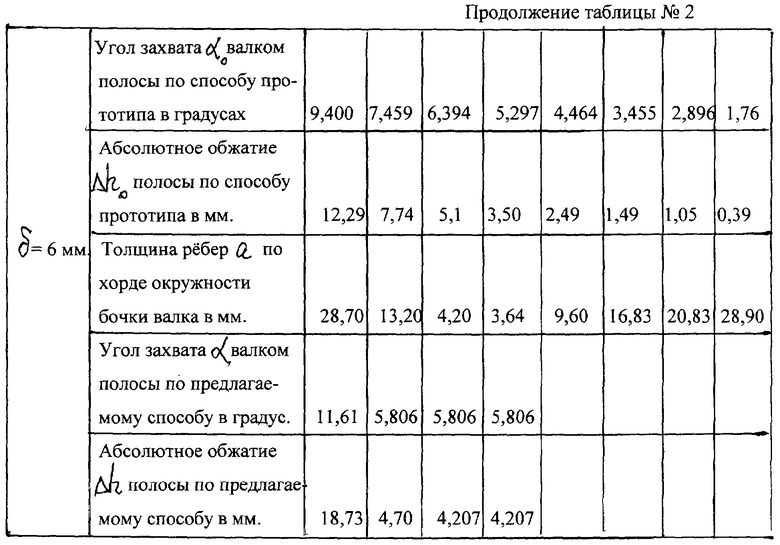

а при δ=6 мм  α0=9,4013525°. По остальным клетям величины α и α0 представлены в таблице №2.

α0=9,4013525°. По остальным клетям величины α и α0 представлены в таблице №2.

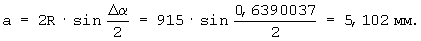

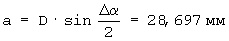

Определяем толщину ребер на прокатных валках при прокатке полос по способу прототипа. В этом случае угол захвата прокатным валком прокатываемой полосы не является кратным половине углового шага зубьев шестеренных валков или угол захвата не содержит целое число угловых шагов зубьев, поэтому изнашивание прокатного валка не распространяется на всю протяженность угловых шагов и в результате остаются неизношенные участки на каждом угловом шаге в виде ребер. Например, угол захвата прокатным валком прокатываемой полосы при прокатке полосы δ=2 мм, как определено выше, составляет α0=12,251907°, а половина углового шага зубьев шестеренных валков составляет α=5,806451613°, поэтому на протяжении угла Δα=α0-2·α=12,251907-2·5,806451613=0,6390037° на прокатном валке образуются ребра, толщина которых по хорде окружности прокатного валка (см. «Справочник по математике». И.Н. Бронштейн и К.А. Семендяев, М.: Главиздат, 1953 г., стр. 169) составляет:

При прокатке полосы δ=6 мм на первой клети Δα=α0-α=3,594324°;  остальным клетям толщины ребер представлены в таблице №2.

остальным клетям толщины ребер представлены в таблице №2.

Определяем углы захвата и величины обжатия при прокатке полос по предлагаемому способу. Минимальная величина угла захвата прокатным валком прокатываемой полосы равна половине углового шага зубьев шестеренного валка и составляет:  Соответствующая этому углу захвата величина обжатия прокатываемой полосы составляет: Δh=2R·(1-cosα)=820(1-cos 5,806451°)=4,207 мм. Углы захвата прокатным валком прокатываемой полосы и соответствующие им величины обжатий полосы для остальных клетей чистовой группы определены аналогично и представлены в таблице №2. При прокатке полос по предложенному способу ребра на прокатных валках не образуются, поэтому в таблице №2 нет параметров «а» для прокатки полос δ=2 мм и 6 мм по предложенному способу.

Соответствующая этому углу захвата величина обжатия прокатываемой полосы составляет: Δh=2R·(1-cosα)=820(1-cos 5,806451°)=4,207 мм. Углы захвата прокатным валком прокатываемой полосы и соответствующие им величины обжатий полосы для остальных клетей чистовой группы определены аналогично и представлены в таблице №2. При прокатке полос по предложенному способу ребра на прокатных валках не образуются, поэтому в таблице №2 нет параметров «а» для прокатки полос δ=2 мм и 6 мм по предложенному способу.

В таблице №3 представлены режимы обжатия полос толщиной δ=2 мм и 6 мм с помощью предложенного способа повышения долговечности прокатных валков.

Режимы обжатия полос тлщиной 2 и 6 мм по предложенному способу повышения долговечности прокатных валков широкополосовых станов горячей прокатки. полосы,%

полосы,% полосы,%

полосы,%

В таблице №3 толщина полос h2 и относительное обжатие полос  в клетях чистовой группы определялись. Например, в клети №1 следующим образом. Толщина полосы на входе в клеть №1 как при прокатке полосы δ=2 мм, так и δ=6 мм составляет:

в клетях чистовой группы определялись. Например, в клети №1 следующим образом. Толщина полосы на входе в клеть №1 как при прокатке полосы δ=2 мм, так и δ=6 мм составляет:

При прокатке полосы δ=2 мм имеем: h2=h1-Δh=40-18,73=21,27 мм, соответствующее относительное обжатие составляет:

При прокатке полосы δ=2 мм имеем: h2=h1-Δh=40-18,73=21,27 мм, соответствующее относительное обжатие составляет:  (см. таблицу №3, клеть №1).

(см. таблицу №3, клеть №1).

При прокатке полосы δ=6 мм имеем: h2=h1-Δh=40-18,73=21,27 мм, соответствующее относительное обжатие составляет:

При прокатке полосы δ=2 мм клети 6-8, а также при прокатке полосы δ=6 мм. клети 5-8 высвобождаются и могут быть использованы для дополнительной калибровки прокатываемых полос, для производства полос с более жестким полем допуска по толщине.

Для черновых клетей прокатного стана угол захвата и обжатие прокатываемых полос определяют аналогично, по зависимостям формулы предложенного изобретения.

Предложенный способ повышения долговечности прокатных валков широкополосовых станов горячей прокатки позволяет устранить образование ребер на активной поверхности бочки прокатных валков в процессе прокатки полос.

При использовании предложенного способа активная поверхность бочки прокатного валка изнашивается равномерно без образования ребер, поэтому окисная пленка не разрушается преждевременно, а долговечность прокатных валков и качество прокатываемых полос существенно возрастают.

Экономический эффект от внедрения предложенного способа складывается от сокращения числа перевалок валков и их переточек, увеличения коэффициента использования прокатного стана и повышения качества прокатываемых полос.

Таким образом, цель предложенного изобретения - повышение долговечности прокатных валков за счет устранения ребер на активной поверхности бочки валков в процессе прокатки полос - достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ продольной прокатки | 1989 |

|

SU1667955A1 |

| Прокатный стан | 1983 |

|

SU1158265A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232062C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

Изобретение относится к технологии горячей прокатки полос на широкополосовых станах. Задача изобретения - обеспечение равномерного износа валков. Способ включает восстановление исходной активной поверхности бочки валков шлифованием. Прокатку полос выполняют при угле захвата прокатным валком полосы, кратном половине углового шага зубьев шестеренного валка. Величина абсолютного обжатия прокатываемой полосы за один проход на каждой клети регламентирована математической зависимостью. Минимальные величины угла захвата и обжатия предназначены для клети чистовой группы, в которой толщина прокатываемой полосы на выходе из очага пластического деформирования, находится в интервале: 2δ>h2>1,1δ, где δ - толщина готовой полосы; h2 - толщина прокатываемой полосы на выходе из очага пластического деформирования. Способ обеспечивает устранение образование ребер на активной поверхности бочки валков из-за крутильных колебаний валков. 3 ил., 3 табл.

Способ повышения долговечности прокатных валков широкополосовых станов горячей прокатки, включающий восстановление исходной активной поверхности бочки прокатных валков шлифованием, отличающийся тем, что прокатку полос выполняют при угле захвата прокатным валком прокатываемой полосы, кратном половине углового шага зубьев шестеренного валка, и определяют поименованный угол захвата по зависимости: α=Кγш,

где α - угол захвата прокатным валком прокатываемой полосы в градусах;

К=0,5; 1; 1,5; 2... - последовательность чисел, составляющих арифметическую прогрессию с разностью, равной 0,5;

- угловой шаг зубьев шестеренного валка;

- угловой шаг зубьев шестеренного валка;

Z - число зубьев шестеренного валка,

при этом величину абсолютного обжатия прокатываемой полосы за один проход на каждой клети определяют по зависимости: Δh=2R(1-cosα),

где Δh - величина абсолютного обжатия прокатным валком прокатываемой полосы;

R - радиус прокатного валка после переточки, мм,

при этом минимальные величины поименованных угла α и обжатия Δh предназначены для клети чистовой группы, в которой толщина прокатываемой полосы на выходе из очага пластического деформирования находится в интервале: 2δ>h2>1,1δ,

где δ - толщина готовой полосы;

h2 - толщина прокатываемой полосы на выходе из очага пластического деформирования.

| ПОЛУХИН П.И | |||

| и др | |||

| «Прокатное производство», М., Металлургия,1968г., с.66 | |||

| Способ горячей прокатки в нереверсивной универсальной клети | 1984 |

|

SU1148658A1 |

| Способ управления многоклетьевым прокатным станом | 1987 |

|

SU1533792A1 |

| Способ заправки полосы в непрерывный прокатный стан | 1988 |

|

SU1533785A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2123400C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2005-06-20—Публикация

2004-02-04—Подача