Изобретение относится к области литейного производства и может быть использовано при изготовлении стержней в производстве труб, получаемых способом непрерывного литья.

Известна оснастка для изготовления крупногабаритных стержней, которые изготавливают по частям, а затем производят сборку этих частей приклейкой. Такой процесс применяют также и при непрерывном литье труб (Технологии литейного производства. «Специальные способы литья». Справочник по ред. П.А.Ефимова. «Машиностроение», г. Москва, 1991, стр.548).

Наиболее близким аналогом, принятым за прототип, является оснастка для изготовления стержня, содержащая стальную трубу с отверстием для заполнения ее стержневой смесью и отверстием для непрерывного извлечения готового стержня, имеющую ненагреваемую и нагреваемую части (SU 1616760 A1, В22С 9/10, 30.12.1990 г.).

К недостаткам оснастки относится ее недолговечность за счет сильного абразивного износа материалом стержня - кварцевым песком.

Целью предлагаемого изобретения является устранение отмеченного недостатка, т.е. повышение износостойкости оснастки и ее долговечности.

Поставленная цель достигается тем, что в оснастке для изготовления крупногабаритного стержня, содержащей стальную трубу с отверстием для заполнения ее стержневой смесью и отверстием для непрерывного извлечения готового стержня, имеющую ненагреваемую и нагреваемую части, ненагреваемая часть облицована изнутри базальтом, а нагреваемая часть армирована гильзой с корундовым покрытием на рабочей части.

Базальт имеет высокую износостойкость. Стойкость базальта против истирания составляет до 3000 единиц, а корунд имеет стойкость против истирания 5000 единиц (твердый фарфор имеет стойкость всего 1369 единиц). Кроме того, корундовое покрытие, обладая высоким сопротивлением износу, обеспечивает неприлипаемость стержневой смеси как в холодном, так и в горячем состоянии. В целом введенное новшество обеспечивает увеличение износостойкости оснастки и повышение ее долговечности.

Следующее отличие предлагаемой оснастки заключается в том, что для изготовления крупногабаритного стержня с полостью она снабжена формообразователем, размещенным с зазором относительно гильзы. Это позволяет при непрерывном изготовлении крупногабаритного стержня получать одновременно и полость в его центральной части.

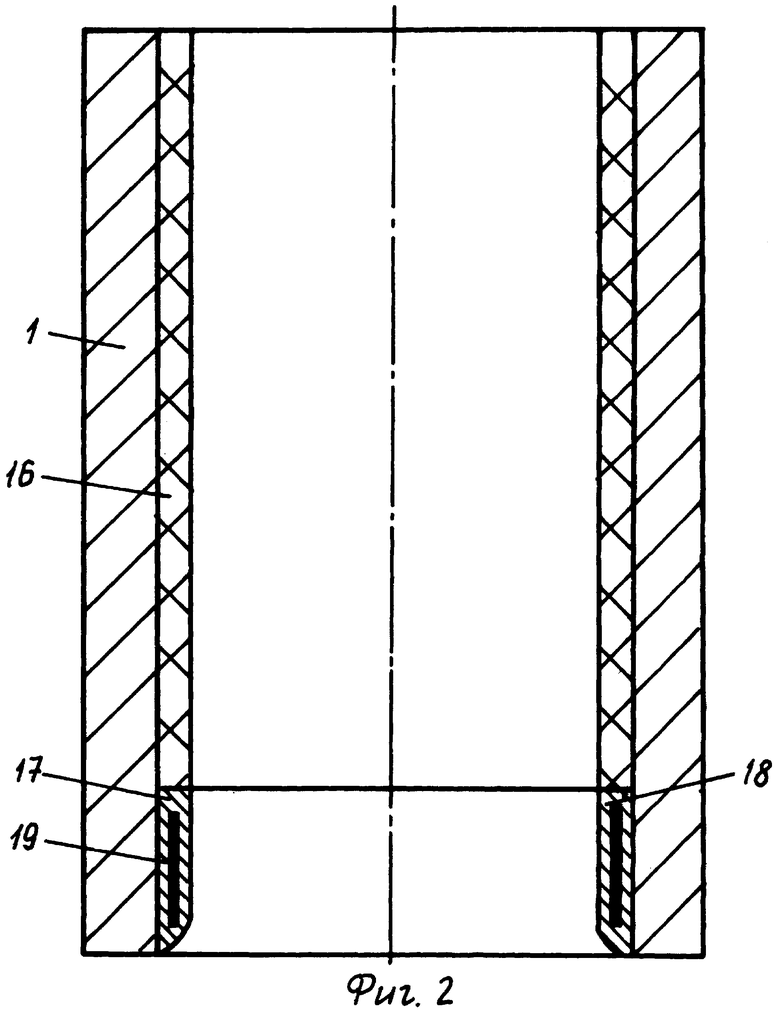

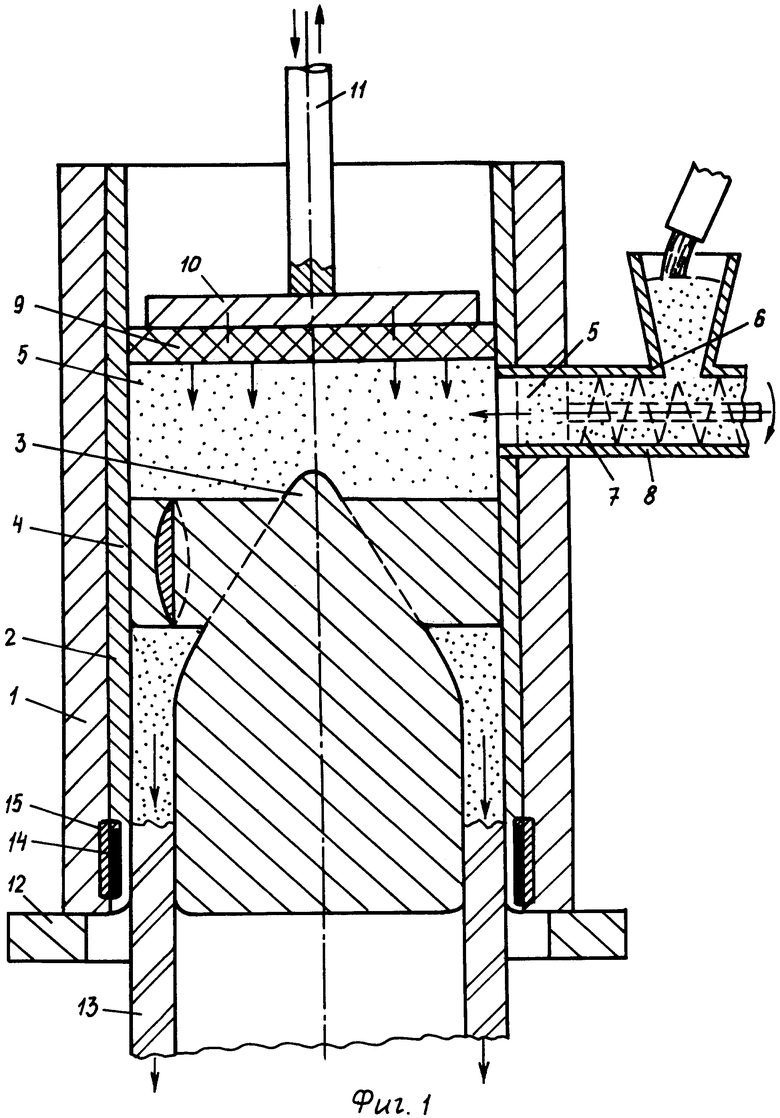

На фиг.1 представлена предлагаемая оснастка, на фиг.2 - оснастка с центральной формообразующей частью.

Оснастка для изготовления стержня состоит из стальной трубы 1, гильзы 2, выполненной из алюминиевого сплава Д16, формообразователя 3 внутренней полости стержня, выполненного также из сплава Д16, корундового покрытия 4 толщиной 200 мкм, образованного в электролите в режиме микроплазменного оксидирования. Приготовленная сыпучая песчано-смоляная смесь 5 поступает в рабочую зону непрерывно через воронку 6, перемещается шнеком 7 по трубе 8, а вниз - по трубе 1 под действием поршня, состоящего из резиновой диафрагмы 9, присоединенной жестко к стальному фланцу 10, штока 11, связанного с силовым приводом (не показан), совершающим возвратно-поступательное движение. Оснастка установлена на прите 12, с нижней стороны которой извлекается стержень 13, затвердевающий при контакте с нагреваемой частью гильзы 2 нагревателем 14, изолированным теплоизолятором 15. Для удешевления оснастки и повышения ее стойкости труба 1 облицована слоем 16 из базальта, а нижняя ее часть армирована короткой гильзой 17, выполненной из сплава Д16 с корундовым покрытием 18 толщиной 200 мкм (фиг.2). Для нагрева гильзы 17 имеется электронагреватель 19. Корундовое покрытие 18, обладая высоким сопротивлением износу, обеспечивает неприлипаемость стержневой смеси как в холодном, так и в горячем состоянии.

Крупногабаритный стержень изготавливается в предлагаемой оснастке следующим образом.

Перед началом работы зазор между гильзой 2 и формообразователем 3 перекрыт втулкой (не показано).

Предварительно приготовленная сыпучая песчано-смоляная смесь 5 засыпается непрерывно в воронку 6 и далее шнеком 7 по трубе 8 подается в гильзу 2, в которой смесь 5 перемещается вниз через зазор, образуемый гильзой 2 и формообразователем 3. При перемещении смеси 5 в зону нагревателя 14, где гильза 2 нагрета до 180-240°С, связующая смола скрепляет частицы песка. Протяженность нагреваемой зоны устанавливается из условия контакта смеси с нагреваемой частью гильзы 2 в течение 20 с.

Затвердевший стержень на выходе из оснастки пропускается через нагреваемую зону с температурой 350-450°С (не показано). Готовый стержень подается непрерывно в рабочую зону установки непрерывного литья для получения трубы.

Использование изобретения позволяет увеличить износостойкость оснастки для изготовления крупногабаритных стержней и повысить ее долговечность, повысить надежность процесса непрерывного литья труб с использованием песчаного стержня.

Изобретение относится к области литейного производства. Оснастка содержит стальную трубу с отверстием для заполнения ее стержневой смесью и отверстием для непрерывного извлечения готового стержня. Труба имеет ненагреваемую и нагреваемую части. Ненагреваемая часть облицована изнутри базальтом, что обеспечивает неприлипаемость стержневой смеси как в холодном, так и в горячем состоянии. Нагреваемая часть армирована гильзой с корундовым покрытием на рабочей части. Достигается повышение износостойкости и долговечности оснастки. 1 з.п. ф-лы, 2 ил.

| Способ изготовления полых литейных стержней | 1988 |

|

SU1616760A1 |

| ЭРХАРД ГЕРМАНН, Непрерывное литье, М., Металлургиздат, 1961, с.128 | |||

| Мундштушная стержневая машина | 1967 |

|

SU293419A1 |

| Способ изготовления стержней | 1987 |

|

SU1503977A1 |

Авторы

Даты

2007-11-27—Публикация

2006-06-13—Подача