Область техники

Изобретение относится к однослойным или многослойным трубам из пропиленовых полимеров для трубопроводов с улучшенным сопротивлением быстрому распространению трещин, а также к способу их получения.

Известный уровень техники

Трубы из олефиновых полимеров, состоящие из этиленовых полимеров (Conference Papers "Plastic Pipeline Systems for the Millenium" Göteborg 1998, p. 841-842) или пропиленовых блок-сополимеров (Conference Papers "Plastic Pipeline Systems for the Millenium" Göteborg 1998, p. 611-620, 841-842) известны.

Недостаток трубопроводов, изготовленных из обычно используемых труб из полипропилена, заключается в недостаточном сопротивлении быстрому распространению трещин при приложении давления при комнатной температуре и ниже ее или даже ниже температур вплоть до 40°С. Любая возникшая небольшая трещина может распространиться на многие километры, вызывая полное разрушение трубопровода при очевидной опасности для населения. При рабочей температуре, например, 0°С трубопроводы, изготовленные из обычно используемых труб из полипропилена, характеризуются критическим давлением, равным приблизительно 1 бар, что значительно ниже обычного рабочего давления.

Задача изобретения

Задачей настоящего изобретения является создание труб из пропиленовых полимеров для трубопроводов и компонентов трубопроводов, таких как фитинги, фитинги для электросварки и клапаны, в том числе клапаны для электросварки, с улучшенным сопротивлением быстрому распространению трещин при приложениях давления при температурах ниже комнатной температуры и, в особенности, также ниже и температуры замерзания.

Краткое описание изобретения

В соответствии с настоящим изобретением данная задача решается, когда получают трубы из пропиленовых полимеров для трубопроводов с улучшенным сопротивлением быстрому распространению трещин, состоящих из пропиленового гомополимера с индексом расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг или пропиленовых блок-сополимеров, содержащих от 90,0 до 99,9 мас.% звеньев пропилена и от 0,1 до 10,0 мас.% звеньев α-олефинов с 2 или 4-18 атомами углерода с индексом расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг, или их смесей, где пропиленовыми гомополимерами или пропиленовыми блок-сополимерами являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме, где для пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме или для гомополимерного блока пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в β-форме IRτ ≥ 0,97 и для труб из пропиленовых полимеров для трубопроводов, изготовленных из пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме, наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от -5 до +40°С и критическим давлением ≥ 3 бар ниже критической температуры, а для труб из пропиленовых полимеров, изготовленных из пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в β-форме, наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от - 25 до 0°С и критическим давлением ≥ 3 бар ниже критической температуры.

Подробное описание изобретения

Пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме представляют собой изотактические пропиленовые полимеры, состоящие из цепей в спиральной конформации 31 с внутренней микроструктурой сферолитов в β-форме, образованной радиальными последовательностями уложенных в стопки параллельных ламелей. Данную микроструктуру можно реализовать в результате добавления к расплаву зародышеобразователей кристаллизации в β-форме и кристаллизации. Наличие β-формы можно выявить при использовании широкоугловой дифракции рентгеновских лучей (Moore, J., Polypropylene Handbook, p. 134-135, Hanser Publishers Munich 1996).

Критическая температура и критическое давление представляют собой важные параметры безопасности для трубопроводов, работающих под давлением.

Критической температурой является температура, выше которой в трубопроводах, работающих под давлением, невозможно иметь быстрое распространение трещин. Критическую температуру можно определить в соответствии с испытанием S4 (маломасштабное испытание в стационарном состоянии), описанным в ISO 13477, 1997.

Критическим давлением является давление, при котором в трубопроводах, работающих под давлением, невозможно иметь быстрое распространиение трещин (RCP). Критическое давление определяют при температуре ниже критической температуры в соответствии с описанием в ISO 13477, 1997.

В том случае если испытание для выявления RCP провести будет трудно (размер трубы или конструкция компонентов трубы), то тогда необходимо будет провести испытание, соответствующее ISO 13477, для тестируемых труб с диаметром 110 мм и толщиной стенки 10 мм, изготовленных из того же самого материала. В альтернативном варианте трубы можно изготовить в результате измельчения трубы или компонента трубы и последующего экструдирования с получением тестируемых труб с диаметром 110 мм и толщиной стенки 10 мм, соответствующих описанию и испытанию согласно ISO 13477, 1997.

То есть, чем ниже будет критическая температура и чем выше будет критическое давление, тем более безопасным будет трубопровод.

У пропиленовых гомополимеров и пропиленовых сополимеров, соответствующих настоящему изобретению, индексы расплава находятся в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг, предпочтительно от 0,1 до 3 г/10 мин при 230°С/2,16 кг, наиболее предпочтительно от 0,2 до 3 г/10 мин при 230°С/2,16 кг.

Однослойные или многослойные трубы, изготовленные при использовании пропиленовых гомополимеров настоящих изобретений, характеризуются критической температурой в диапазоне от -5 до +40°С, предпочтительно от -5 до +20°С, более предпочтительно от -5 до +10°С, наиболее предпочтительно от -5 до +5°С.

Однослойные или многослойные трубы, изготовленные при использовании пропиленовых сополимеров настоящих изобретений, характеризуются критической температурой в диапазоне от -25 до 0°С, предпочтительно от -25 до -5°С, более предпочтительно от - 25 до - 10°С, наиболее предпочтительно от -25 до -15°С.

Однослойные или многослойные трубы, изготовленные при использовании пропиленовых гомо- и/или сополимеров настоящих изобретений, характеризуются критическим давлением ≥ 3 бар, предпочтительно ≥ 4 бар, наиболее предпочтительно ≥ 5 бар ниже критической температуры.

Критическое давление предпочтительно определяют при температуре на 5°С ниже критической температуры.

В соответствии с предпочтительным вариантом реализации настоящего изобретения пропиленовыми полимерами с зародышеобразователями кристаллизации в β-форме, используемыми для изготовления однослойных или многослойных труб и компонентов труб, являются пропиленовые гомополимеры с зародышеобразователями кристаллизации в β-форме с IRτ ≥ 0,98, модулем упругости при растяжении ≥ 1500 МПа и ударной вязкостью по Шарпи ≥ 3 кДж/м2 при -20°С с надрезом или пропиленовые блок-сополимеры с зародышеобразователями кристаллизации в β-форме с IRτ пропиленового гомополимерного блока ≥ 0,98, модулем упругости при растяжении ≥ 1100 МПа и ударной вязкостью по Шарпи при -20°С ≥ 6 кДж/м2 с надрезом.

IRτ у пропиленовых полимеров измеряют и рассчитывают в соответствии с описанием в ЕР 0 277 514 А2 на странице 5 (во фрагменте от со столбца 7, строки 53 до столбца 8, строки 11).

В соответствии с предпочтительным вариантом реализации у пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме или у пропиленового гомополимерного блока в пропиленовых блок-сополимерах с зародышеобразователями кристаллизации в β-форме имеет IRτ ≥ 0,985. Различие величиной в 0,005 для IRτ, где IRτ представляет собой меру изотактичности, заключает в себе значительное улучшение механических свойств полимера, в особенности жесткости.

В соответствии с настоящим изобретением у пропиленовых гомополимеров модуль упругости при растяжении ≥ 1500 МПа, предпочтительно ≥ 1600 МПа, а у пропиленовых сополимеров модуль упругости при растяжении ≥ 1100 МПа, предпочтительно ≥ 1300 МПа, а наиболее предпочтительно ≥ 1500 МПа.

У пропиленовых гомополимеров, соответствующих настоящему изобретению, ударная вязкость по Шарпи ≥ 3 кДж/м2 при -20°С предпочтительно находится в диапазоне от 4 до 10 кДж/м2 при -20°С, наиболее предпочтительно находится в диапазоне от 5 до 10 кДж/м2 при -20°С.

У пропиленовых сополимеров, соответствующих настоящему изобретению, ударная вязкость по Шарпи ≥ 6 кДж/м2 при -20°С, предпочтительно ≥ 9 кДж/м2 при -20°С, наиболее предпочтительно ≥10 кДж/м2 при -20°С. Для сополимеров, соответствующих настоящему изобретению, возможна ударная вязкость по Шарпи, по меньшей мере, вплоть до 60 кДж/м2.

В соответствии с преимущественным признаком настоящего изобретения пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме, используемые для изготовления однослойных или многослойных труб и компонентов труб, с IRτ ≥0,98 представляют собой пропиленовые полимеры, полученные в результате полимеризации с использованием каталитической системы Циглера-Натта, включающей титансодержащие твердые компоненты, алюминийорганику, соединение магния или титана в качестве сокатализатора и внешний донор, соответствующий формуле

RxR'ySi(MeO)4-x-y,

где R и R' одинаковые или различные и представляют собой разветвленные или циклические алифатические или ароматические углеводородные остатки, а у и х независимо друг от друга равны 0 или 1 при том условии, что х+у равно 1 или 2.

Примерами пропиленовых полимеров с высокой стереоспецифичностью (например, высокими значениями IRτ), полученных в результате полимеризации с использованием каталитической системы Циглера-Натта, являются пропиленовые полимеры, описанные в ЕР-А-0790262, WO 99/24478 и WO 99/16797.Предпочтительным внешним донором в каталитической системе Циглера-Натта, предназначенной для получения пропиленовых полимеров, подходящих в качестве изобретенного пропиленового полимера, используемого для изготовления труб и компонентов труб, является дициклопентилдиметоксисилан.

В соответствии с предпочтительным вариантом реализации пропиленовый полимер с зародышеобразователями кристаллизации в β-форме труб из изобретенного пропиленового полимера содержит от 0,01 до 2,0 мас.%, в каждом случае в расчете на использованные пропиленовые полимеры,

- диамидных соединений, являющихся производными двухосновных карбоновых кислот, полученных из С5-С8-циклоалкильных моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических двухосновных карбоновых кислот, предпочтительно

N,N'-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамидных соединений,

N,N'-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидных соединений,

N,N'-ди-С5-С8-циклоалкилтерефталамидных соединений,

N,N'-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидных соединений и/или

N,N'-ди-С6-С12-арил-С5-С8-диамидных соединений; и/или

- диамидных соединений, являющихся производными диаминов, полученных из С5-С8-циклоалкильных одноосновных карбоновых кислот или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, предпочтительно

N,N'-С6-С12-арилен-бис-бензамидных соединений,

N,N'-С5-С8-циклоалкил-бис-бензамидных соединений,

N,N'-п-С6-С12-арилен-бис-С5-С8-циклоалкилкарбоксамидных соединений и/или

N,N'-С5-С8-циклоалкил-бис-циклогексанкарбоксамидных соединений; и/или

- диамидных соединений, являющихся производными аминокислот диамидных соединений, полученных в результате реакции амидирования С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ариламинокислот, хлорангидридов С5-С8-алкильных, С5-С8-циклоалкильных или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических моноаминов, предпочтительно

N-фенил-5-(N-бензоиламино)пентанамида и/или

N-циклогексил-4-(N-циклогексилкарбониламино)бензамида,

в качестве зародышеобразователя кристаллизации в β-форме.

Примерами N,N'-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамидных соединений являются

N,N'-дициклогексил-2,6-нафталиндикарбоксамид и

N,N'-дициклооктил-2,6-нафталиндикарбоксамид.

Примерами N,N'-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидных соединений являются

N,N'-дициклогексил-4,4-бифенилдикарбоксамид и

N,N'-дициклопентил-4,4-бифенилдикарбоксамид.

Примерами N,N'-ди-С5-С8-циклоалкилтерефталамидных соединений являютсяN,N'-дициклогексилтерефталамид и

N,N'-дициклопентилтерефталамид.

Примерами N,N'-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидных соединений являются

N,N'-дициклогексил-1,4-циклогександикарбоксамид и

N,N'-дициклогексил-1,4-циклопентандикарбоксамид.

Примерами N,N'-ди-С6-С12-арил-С5-С8-диамидных соединений являются

N,N'-бис(п-метилфенил)гександиамид,

N,N'-бис(4-циклогексилфенил)гександиамид,

N,N'-дифенилгександиамид,

N,N'-дифенилоктандиамид и

N,N'-бис(п-этилфенил)гександиамид.

Примерами N,N'-С6-С12-арилен-бис-бензамидных соединений являются

N,N'-п-фенилен-бис-бензамид и

N,N'-1,5-нафталин-бис-бензамид.

Примерами N,N'-С5-С8-циклоалкил-бис-бензамидных соединений являются

N,N'-1,4-циклопентан-бис-бензамид и

N,N'-1,4-циклогексан-бис-бензамид.

Примерами N,N'-п-С6-С12-арилен-бис-С5-С8-циклоалкилкарбоксамидных соединений являются

N,N'-1,5-нафталин-бис-циклогексанкарбоксамид и

N,N'-1,4-фенилен-бис-циклогексанкарбоксамид.

Примерами N,N'-С5-С8-циклоалкил-бис-циклогексанкарбоксамидных соединений являются N,N'-1,4-циклопентан-бис-циклогексанкарбоксамид и

N,N'-1,4-циклогексан-бис-циклогексанкарбоксамид.

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер с зародышеобразователями кристаллизации в β-форме труб из изобретенного пропиленового полимера содержит от 0,0001 до 2,0 мас.% в каждом случае в расчете на использованные пропиленовые полимеры соединений, относящихся к типу хинакридона, предпочтительно хинакридона, диметилхинакридона и/или диметоксихинакридона; соединений, относящихся к типу хинакридонхинона, предпочтительно хинакридонхинона, смешанного кристалла 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, описанного в ЕР-В 0177961, и/или диметоксихинакридонхинона; и/или соединений, относящихся к типу дигидрохинакридона, предпочтительно дигидрохинакридона, диметоксидигидрохинакридона и/или дибензодигидрохинакридона, в качестве зародышеобразователя кристаллизации в β-форме.

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер с зародышеобразователями кристаллизации в β-форме труб из изобретенного пропиленового полимера содержит от 0,01 до 2,0 мас.% в каждом случае в расчете на использованные пропиленовые полимеры солей, образованных из двухосновных карбоновых кислот и металлов из группы IIa Периодической системы, предпочтительно кальциевой соли пимелиновой кислоты и/или кальциевой соли субериновой кислоты; и/или смесей двухосновных карбоновых кислот и солей металлов из группы IIa Периодической системы в качестве зародышеобразователя кристаллизации в β-форме.

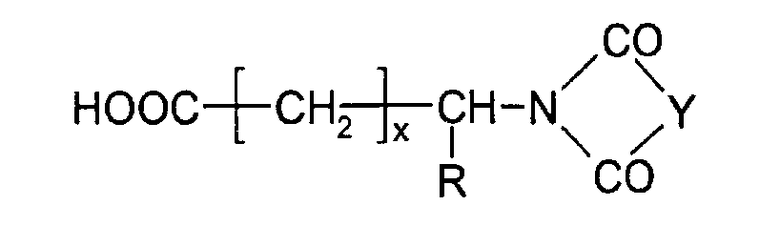

В соответствии с еще одним предпочтительным вариантом реализации пропиленовый полимер с зародышеобразователями кристаллизации в β-форме труб из изобретенного пропиленового полимера содержит от 0,01 до 2,0 мас.%, в каждом случае в расчете на использованные пропиленовые полимеры, солей, образованных из металлов из группы IIa Периодической системы и имидокислот, описываемых формулой

где х=1-4; R=H, -COOH, С1-С12-алкил, С5-С8-циклоалкил или С6-С12-арил, а Y=С1-С12-алкил-, С5-С8-циклоалкил- или С6-С12-арил-замещенные двухвалентные С6-С12-ароматические остатки, предпочтительно кальциевых солей фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина, в качестве зародышеобразователя кристаллизации в β-форме.

Изобретенные пропиленовые полимеры, используемые для изготовления труб для трубопроводов, могут дополнительно содержать обычные вспомогательные вещества, например, от 0,01 до 2,5 мас.% стабилизаторов, и/или от 0,01 до 1 мас.% технологических добавок, и/или от 0,1 до 1 мас.% антистатиков, и/или от 0,2 до 3 мас.% пигментов, в каждом случае в расчете на использованные пропиленовые полимеры.

В качестве стабилизаторов предпочтительно годятся смеси от 0,01 до 0,6 мас.% фенольных антиоксидантов, от 0,01 до 0,6 мас.% 3-арилбензофуранонов, от 0,01 до 0,6 мас.% стабилизаторов, улучшающих технологические свойства, на основе фосфитов, от 0,01 до 0,6 мас.% термостабилизирующих агентов на основе дисульфидов и простых тиоэфиров и/или от 0,01 до 0,8 мас.% пространственно затрудненных аминов (HALS).

И еще одним объектом настоящего изобретения является способ изготовления труб и компонентов труб из пропиленовых полимеров для трубопроводов с улучшенным сопротивлением быстрому распространению трещин, состоящих из пропиленового гомополимера с индексом расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг или пропиленовых блок-сополимеров, содержащих от 90,0 до 99,9 мас.% звеньев пропилена и от 0,1 до 10,0 мас.% звеньев α-олефинов с 2 или 4-18 атомами углерода с индексом расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг, или их смесей, где пропиленовыми гомополимерами или пропиленовыми блок-сополимерами являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме и для труб из пропиленовых полимеров для трубопроводов, изготовленных из пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме, наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от -5 до +40°С и критическим давлением ≥ 3 бар ниже критической температуры, а для труб и компонентов труб из пропиленовых полимеров, изготовленных из пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в β-форме, наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от -25 до 0°С и критическим давлением ≥3 бар ниже критической температуры.

Для получения однослойных или многослойных труб по изобретению и компонентов труб из пропиленовых полимеров для трубопроводов подходящими являются обычно используемые экструдеры или машины для литьевого формования. Например, для плавления пропиленового полимера, соответствующего изобретенному способу, подходящими являются экструдеры с короткими шнеками сжатия или с 3-зонными шнеками с L/D в диапазоне от 20 до 40. Предпочтительно, если будут предпочитаться 5-зонные шнеки с зоной питания, зоной сжатия, зоной сдвиговых напряжений, зоной разрежения и зоной гомогенизации. В особенности подходящими являются шнеки с глубинами захвата в диапазоне от 1: 2,5 до 1: 3,5. Подходящими являются также и экструдеры, имеющие зону канавчатого цилиндра. Дополнительно между экструдером и кольцевой экструзионной головкой возможно необязательное использование насоса для расплава и/или статического смесителя. Возможны кольцевые головки с диаметрами в диапазоне от приблизительно 16 до 2000 мм и более. Выгодными температурами экструзионной головки для отбора расплава являются температуры в диапазоне от 190 до 240°С. После выхода из кольцевой экструзионной головки трубы из полиолефина пропускают через вакуумный калибрующий канал и охлаждают.

Трубы можно изготавливать, используя и другие способы экструдирования, такие как литьевое формование, экструдирование с намоткой, роторное формование и раздувное формование и другие подходящие способы.

Предпочтительными приложениями труб из пропиленовых полимеров для трубопроводов является транспортировка текучих сред и текучих сред, находящихся под давлением, таких как природный газ и вода и тому подобное, при рабочих температурах ниже комнатной температуры и, в частности, также ниже и температуры замерзания там, где это будет уместно.

Примеры

Следующие далее испытания проводили с использованием образцов для испытаний, полученных по способу литьевого формования в соответствии с ISO 1873.

Модуль упругости при растяжении в соответствии с ISO 527 (скорость траверсы 1 мм/мин) при +23°С.

Ударная вязкость по Шарпи в соответствии с ISO 179/1еА при -20°С.

Испытание на быстрое распространение трещин для экструдированных труб в соответствии с ISO 13477.

Пример 1

1.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/185/210/220/225/225/225/220/200/185°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь 90 мас.% пропиленового блок-сополимера, полученного в результате комбинирования полимеризации в массе и газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с содержанием звеньев этилена, равным 8,3 мас.%, IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, 10 мас.% маточной смеси, содержащей 99 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3 мас.%, IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 1 массовую часть кальциевой соли пимелиновой кислоты, и 0,1 мас.% стеарата кальция, 0,1 мас.% тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1 мас.% трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

У получающегося в результате полимера на основе полипропилена были индекс расплава, равный 0,32 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1290 МПа, и ударная вязкость по Шарпи, равная 39 кДж/м2 при -20°С с надрезом.

1.2. Изготовление трубы из пропиленового полимера для трубопроводов

Для изготовления труб из пропиленовых полимеров для трубопроводов пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 1.1. вводили в одношнековый экструдер (L/D=30, D=70 мм, температурный профиль 200/210/220/220/220/220/200°С, 40 об/мин), плавили, экструдировали через кольцевую головку с диаметром 110 мм, отбирали через вакуумный калибровочный канал в виде трубы с диаметром 110 мм и толщиной стенки 10 мм и охлаждали в водяной бане размером 6 м при 20°С, при этом скорость отбора составляла 0,3 м/мин.

Испытание на быстрое распространение трещин выявило критическую температуру -21°С и критическое давление 8 бар при -26°С.

Пример 2

2.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/190/215/225/230/230/215/205/190°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь 94 мас.% пропиленового гомополимера, полученного в результате полимеризации в массе при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с IRτ, равным 0,985, и индексом расплава, равным 1,1 г/10 мин при 230°С/2,16 кг, 6 мас.% маточной смеси, содержащей 99,8 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3 мас.%, IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,2 массовой части смешанного кристалла 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, и 0,05 мас.% стеарата кальция, 0,1 мас.% тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1 мас.% трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

У получающегося в результате полимера на основе полипропилена были индекс расплава, равный 1,0 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1500 МПа, и ударная вязкость по Шарпи, равная 11 кДж/м2 при -20°С с надрезом.

2.2. Изготовление трубы из пропиленового полимера для трубопроводов

Для изготовления труб из пропиленовых полимеров для трубопроводов пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 2.1. вводили в одношнековый экструдер (L/D=30, D=70 мм, температурный профиль 200/210/225/225/225/225/205°С, 40 об/мин), плавили, экструдировали через кольцевую головку с диаметром 110 мм, отбирали через вакуумный калибровочный канал в виде трубы с диаметром 110 мм и толщиной стенки 10 мм и охлаждали в водяной бане размером 6 м при 20°С, при этом скорость отбора составляла 0,35 м/мин.

Испытание на быстрое распространение трещин выявило критическую температуру - 5°С и критическое давление 5 бар при -10°С.

Пример 3

3.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/185/210/220/225/225/200/185°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь 75 мас.% пропиленового блок-сополимера, полученного в результате комбинирования полимеризации в массе и газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с содержанием звеньев этилена, равным 8,3 мас.%, IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, 25 мас.% маточной смеси, содержащей 99,5 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3 мас.%, IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,5 массовой части кальциевой соли гексагидрофталоилглицина, и 0,1 мас.% стеарата кальция, 0,1 мас.% тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1 мас.% трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

У получающегося в результате полимера на основе полипропилена были индекс расплава, равный 0,32 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1310 МПа, и ударная вязкость с надрезом по Шарпи, равная 37 кДж/м2 при -20°С.

3.2. Изготовление трубы из пропиленового полимера для трубопроводов

Для изготовления труб из пропиленовых полимеров для трубопроводов пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 3.1. вводили в одношнековый экструдер (L/D=30, D=70 мм, температурный профиль 200/210/220/220/220/220/200°С, 40 об./мин), плавили, экструдировали через кольцевую головку с диаметром 110 мм, отбирали через вакуумный калибровочный канал в виде трубы с диаметром 110 мм и толщиной стенки 10 мм и охлаждали в водяной бане размером 6 м при 20°С, при этом скорость отбора составляла 0,3 м/мин.

Испытание на быстрое распространение трещин выявило критическую температуру -19°С и критическое давление 7 бар при -24°С.

Пример 4

4.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/190/215/225/225/225/205/190°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь 95 мас.% пропиленового гомополимера, полученного в результате газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с IRτ, равным 0,987, и индексом расплава, равным 1,1 г/10 мин при 230°С/2,16 кг, 5 мас.% маточной смеси, содержащей 97,5 массовых частей пропиленового гомополимера с IRτ, равным 0,987, и индексом расплава, равным 4,2 г/10 мин при 230°С/2,16 кг, и 2,5 массовых частей N,N'-дициклогексил-2,6-нафталиндикарбоксамида, и 0,05 мас.% стеарата кальция, 0,1 мас.% тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1 мас.% трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

У получающегося в результате полимера на основе полипропилена были индекс расплава, равный 1,2 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1765 МПа, и ударная вязкость по Шарпи, равная 5,5 кДж/м2 при -20°С с надрезом.

4.2. Изготовление трубы из пропиленового полимера для трубопроводов

Для изготовления труб из пропиленовых полимеров для трубопроводов пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 4.1. вводили в одношнековый экструдер (L/D=30, D=70 мм, температурный профиль 200/210/225/225/225/225/205°С, 40 об./мин), плавили, экструдировали через кольцевую головку с диаметром 110 мм, отбирали через вакуумный калибровочный канал в виде трубы с диаметром 110 мм и толщиной стенки 10 мм и охлаждали в водяной бане размером 6 м при 20°С, при этом скорость отбора составляла 0,35 м/мин.

Испытание на быстрое распространение трещин выявило критическую температуру +2,5°С и критическое давление 5 бар при -2,5°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРЫ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2002 |

|

RU2279444C2 |

| СТАЛЬНЫЕ ТРУБЫ С ПОКРЫТИЕМ ИЗ ПОЛИОЛЕФИНА | 2002 |

|

RU2279352C2 |

| ПРОМЫШЛЕННАЯ СЕТЬ ТРУБОПРОВОДОВ ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2282092C2 |

| МНОГОСЛОЙНАЯ ТРУБА ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2280805C2 |

| ПОЛИПРОПИЛЕНОВЫЕ КОМПОЗИЦИИ, В ОСОБЕННОСТИ ПРИГОДНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2312115C2 |

| НАПОРНАЯ ТРУБА | 2002 |

|

RU2310789C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ОКРАШЕННОГО ПОЛИПРОПИЛЕНА, ИМЕЮЩЕЙ ВЫСОКОЕ СОДЕРЖАНИЕ БЕТА-МОДИФИКАЦИИ | 2008 |

|

RU2452741C2 |

| ПОЛИПРОПИЛЕНОВАЯ СМЕСЬ ДЛЯ ТРУБ | 2012 |

|

RU2560723C1 |

| ТРУБЫ, СОДЕРЖАЩИЕ БЕТА-НУКЛЕИРОВАННЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА | 2008 |

|

RU2434886C2 |

| B-НУКЛЕИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2441890C2 |

Изобретение относится к области химии полимеров, а именно к однослойным или многослойным трубам и компонентам труб из пропиленовых полимеров для трубопроводов с улучшенным сопротивлением быстрому распространению трещин, состоящим из пропиленового гомополимера с индексом течения расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг или пропиленовых блок-сополимеров, содержащих от 90,0 до 99,9 мас.% звеньев пропилена и от 0,1 до 10,0 мас.% звеньев α-олефинов с 2 или 4-18 атомами углерода, с индексом расплава в диапазоне от 0,05 до 8 г/10 мин при 230°С/2,16 кг, или их смесей, где пропиленовыми полимерами или пропиленовыми блок-сополимерами являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме, где для пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме или для гомополимерного блока пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в β-форме IRτ≥0,97 и для труб из пропиленовых полимеров для трубопроводов, изготовленных из пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме, наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от -5 до +40°С и критическим давлением ≥3 бар ниже критической температуры, а для труб из пропиленовых полимеров, изготовленных из пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в β-форме наблюдается быстрое распространение трещин, отличающееся критической температурой в диапазоне от -25 до 0°С и критическим давлением ≥3 бар ниже критической температуры. Описан способ получения труб из пропиленовых гомополимеров или блок-сополимеров методом экструзии или литья под давлением. Трубы из пропиленовых сополимеров или гомополимеров пригодны для транспортировки текучих сред и текучих сред, находящихся под давлением. 3 н. и 7 з.ф-лы.

RxR'ySi(MeO)4-x-y,

где R и R' - одинаковые или различные и представляют собой разветвленные или циклические алифатические или ароматические углеводородные остатки, а y и х независимо друг от друга равны 0 или 1 при том условии, что х+y равно 1 или 2.

диамидных соединений, являющихся производными двухосновных карбоновых кислот, полученных из С5-С8-циклоалкильных моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических двухосновных карбоновых кислот, предпочтительно

N,N'-ди-С5-С8-циклоалкил-2,6-нафталиндикарбоксамидных соединений,

N,N'-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидных соединений,

N,N'-ди-С5-С8-циклоалкилтерефталамидных соединений,

N,N'-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидных соединений и/или

N,N'-ди-С6-С12-арил-С5-С8-диамидных соединений; и/или

диамидных соединений, являющихся производными диаминов, полученных из С5-С8-циклоалкильных одноосновных карбоновых кислот или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, предпочтительно N,N'-С6-С12-арилен-бис-бензамидных соединений,

N,N'-С5-С8-циклоалкил-бис-бензамидных соединений,

N,N'-п-С6-С12-арилен-бис-С5-С8-циклоалкилкарбоксамидных соединений и/или

N,N'-С5-С8-циклоалкил-бис-циклогексанкарбоксамидных соединений; и/или

диамидных соединений, являющихся производными аминокислот, полученных в результате реакции амидирования С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ариламинокислот-, хлорангидридов С5-С8-алкильных, С5-С8-циклоалкильных или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических моноаминов, предпочтительно

N-фенил-5-(N-бензоиламино)пентанамида и/или

N-циклогексил-4-(N-циклогексилкарбониламино)бензамида,

в качестве зародышеобразователя кристаллизации в β-форме.

где х=1-4; R=H, -COOH, С1-С12-алкил, С5-С8-циклоалкил или С6-С12-арил, а Y=С1-С12-алкил-, С5-С8-циклоалкил- или С6-С12-арил-замещенные двухвалентные С6-С12-ароматические остатки, предпочтительно кальциевых солей фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина,

в качестве зародышеобразователя кристаллизации в β-форме.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ЕР 0714923 A1, 20.11.1995 | |||

| СПОСОБ УЛУЧШЕНИЯ КОММУТАЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА | 0 |

|

SU177961A1 |

| DE 29722949 U1, 26.02.1998 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 3610644 A1, 02.10.1986 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ОРИЕНТАТОР ДЛЯ ДЕТАЛЕЙ, ИМЕЮЩИХ В СЕЧЕНИИ ФОРМУ МНОГОУГОЛЬНИКА С ЧЕТНЫМ ЧИСЛОМ СТОРОН | 0 |

|

SU277514A1 |

| Способ изготовления труб из термопластов | 1961 |

|

SU143226A1 |

Авторы

Даты

2006-07-27—Публикация

2002-05-21—Подача