Изобретение относится к порошковой металлургии, в частности к композиционным материалам для металлокерамических спаев.

Известны композиционные материалы для металлокерамических спаев, содержащие молибден, медь, никель; молибден, медь, никель, бор; молибден, медь, никель, кобальт; вольфрам, медь, бор (см. а.с. СССР №309062, кл. С22С 27/100, 1971; а.с. СССР №655739, кл. С22С 27/04, 1978; патент Японии №49-20691, кл. 10 q 51, 1974; патент Японии №56-4618, кл. С22С 9/100, 1981), которые используют для спаев с керамикой.

Недостатком этих материалов являются низкие пластические свойства и несогласованность по коэффициенту линейного термического расширения (КЛТР) с алюмооксидной и бериллиевой керамиками.

Наиболее близкими по технической сущности к заявляемому объекту является композиционный материал для металлокерамических спаев (см. патент РФ №1336592, кл. С22С 30/02, 1987), следующего состава, мас.%:

при этом соотношение вольфрама и молибдена равно 1:1.

Данный материал обеспечивает согласованность по КТЛР с алюмооксидной и бериллиевой керамиками, имеет достаточно низкое удельное электросопротивление, однако имеет относительно низкие пластические свойства при вырубке заготовок из этого материала. Из-за относительно низких пластических свойств происходит растрескивание кромок заготовок крышек для корпусов транзисторов типа SMD-1, что снижает выход годной продукции.

Технический результат, обеспечиваемый изобретением, достигается тем, что шихта для получения композиционного материала, содержащего медь, молибден, кобальт и бор, дополнительно содержит никель и тетраборат натрия (Na2B4О7·10H2О) при следующем соотношении компонентов, мас.%:

Заявляемый состав материала отличается от известного введением новых компонентов в шихту, а именно никеля и тетрабората натрия. Анализ аналогов показывает, что некоторые элементы, введенные в заявляемое решение, известны, например никель. Однако их применение в этих материалах в сочетании с другими компонентами не обеспечивают материалу такие свойства, которые они проявляют в заявленном решении, а именно повышение пластичности материала. Это возможно благодаря тому, что никель при температурном и деформационном воздействии предотвращает сегрегацию примесей внедрения на границах зерен. Кроме того, пластичность повышается за счет измельчения выделенной на границе раздела и в теле зерна второй фазы, а также приводит к более равномерному распределению частиц второй фазы в объеме материала (см. кн. Б.А. Колычев, В.А. Ливанов, В.И. Елагин, "Металловедение и термическая обработка цветных металлов и сплавов", М., 1981, с.377-378).

Тетраборат натрия при нагревании на операциях спекания и термообработки материала теряет кристаллизационную воду и плавится. В расплавленном состоянии он растворяет оксиды металлов и тем самым снижает количество неметаллических включений в виде окислов (см. кн. Н.П. Глинка Общая химия, Ленинград. "Химия"; 1984, с.613), что способствует повышению пластических свойств композиционного материала.

Повышение пластичности композиционного материала устраняет растрескивание кромок заготовок крышек и приводит к повышению выхода годной продукции на операции - вырубка заготовок с 30 до 86-92% (на заготовках размером 0,4×3×3 мм) и с 40 до 95-98% (на заготовках размерами 0,4×10×10 мм).

Введение в шихту никеля и тетрабората натрия менее 0,2% снижает эффективность повышения пластических свойств материала.

Введение никеля и тетрабората натрия более 0,4% практически не оказывает влияния на повышение пластичности материала, но увеличивает его удельное электросопротивление и, соответственно, уменьшает теплопроводность.

Изобретение иллюстрируется следующими примерами.

Заготовки в виде полос сечением 1,3×90×300 мм получали по технологии прототипа методом прокатки порошка на стане ДУО 170 с горизонтально расположенными валками. Порошки требуемого состава предварительно смешивали в шаровой мельнице МШ-1 в течение 4-5 часов. Полосы помещали в стальные лодочки, разделяя их между собой алундовым порошком, а затем спекали в среде водорода по режиму: температура 1200°С, выдержка 60 мин, охлаждение в водохлаждаемом холодильнике 60-80 мин. Спеченные полосы очищали от алундового порошка, разрезали на карточки длиной 60-80 мм и прокатывали до толщины 0,7 мм. Затем полосы отжигали в среде водорода при температуре 950°С в течение 60 мин и прокатывали на толщину 0,4 мм-0,03. Полученные полосы отжигали в среде водорода при 950°С в течение 60 мин и измеряли КЛТР в интервале 20-600°С, удельное электросопротивление, а также способность композиционного материала на штампуемость при получении заготовок на вырубном штампе.

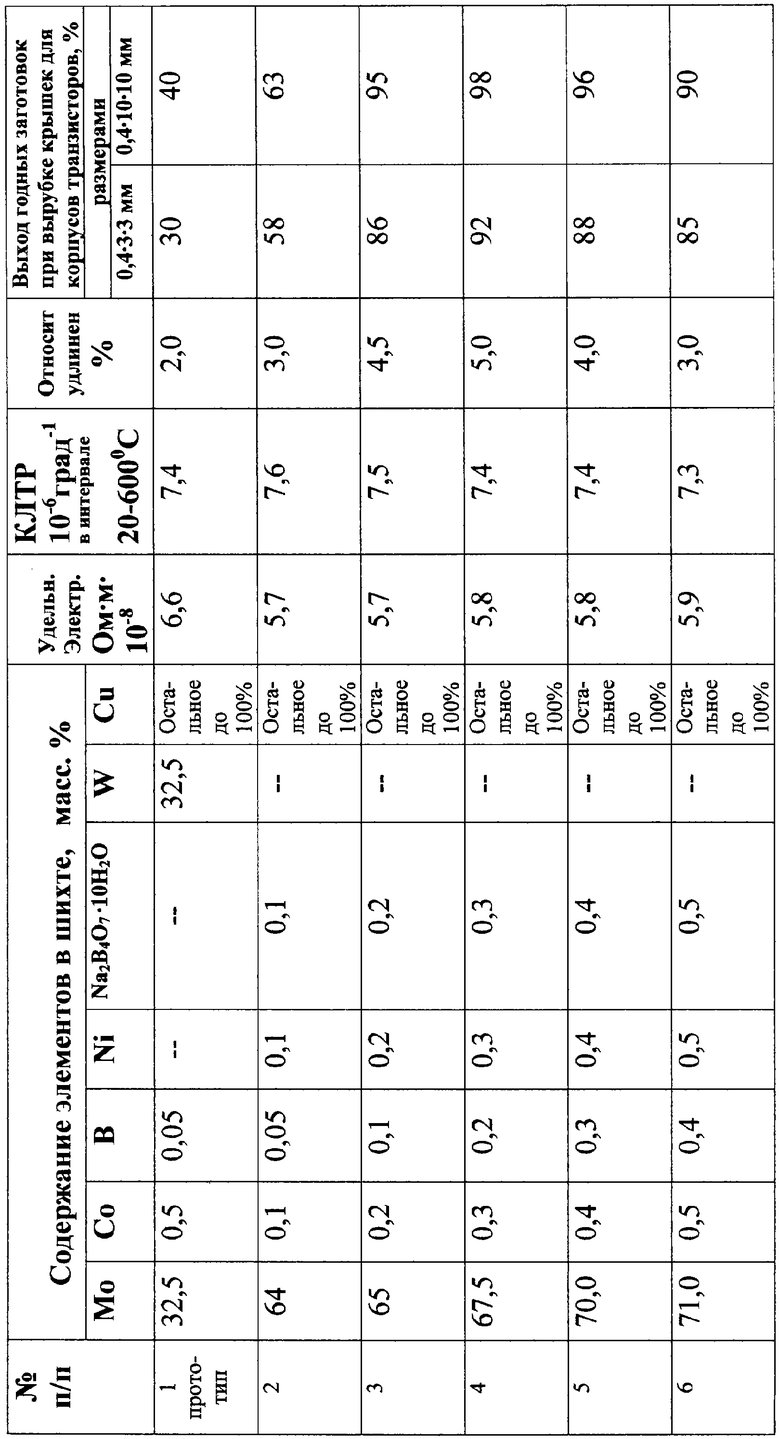

В таблице представлены составы шихты предлагаемого материала и материала-прототипа, а также результаты их испытаний.

Из таблицы следует, что предложенный композиционный материал по сравнению с прототипом имеет пластические свойства, обеспечивающие вырубку заготовок крышек для корпусов транзисторов, при этом уменьшается удельное сопротивление на 0,7-0,9 Ом·м·10-8.

Относительное удлинение увеличивается в 2-2,5 раза, что приводит к увеличению выхода годных заготовок крышек для корпусов транзисторов при вырубке на штампе с 30 до 86-92% (для заготовок 0,4×3×3 мм) и с 40 до 95-98% (для заготовок 0,4×10×10 мм). При этом коэффициент линейного термического расширения остается практически без изменения и составляет в интервале температур 20-600°С (7,4-7,5)·10-6 град-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373300C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 1986 |

|

RU1336592C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

| Спеченный материал на основе молибдена | 1980 |

|

SU905305A1 |

| Композиционный материал на основе меди | 1991 |

|

SU1810392A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2051017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ И МОЛИБДЕН-МЕДЬ | 2011 |

|

RU2460610C1 |

| СПЛАВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2011 |

|

RU2454988C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2018 |

|

RU2688314C1 |

Изобретение относится к порошковой металлургии, в частности к композиционным материалам для металлокерамических спаев. Шихта для композиционного материала содержит, мас.%: молибден 65-70; кобальт 0,2-0,4; бор 0,1-0,3; никель 0,2-0,4; тетраборат натрия 0,2-0,4; медь - остальное. Полученный материал обладает высокими пластическими свойствами. 1 табл.

Композиционный материал для металлокерамических спаев, содержащий медь, молибден, кобальт и бор, отличающийся тем, что он получен из шихты, содержащей следующие компоненты, мас.%:

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 1986 |

|

RU1336592C |

| Спеченный материал на основе молибдена | 1980 |

|

SU905305A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2049635C1 |

| US 4732625 A, 22.03.1988 | |||

| US 4101319 A, 18.07.1978. | |||

Авторы

Даты

2007-12-10—Публикация

2005-03-15—Подача