Изобретение относится к металлургии сплавов на основе меди, используемых для изготовления узлов электровакуумных и полупроводниковых приборов, например, в корпусах мощных транзисторов и транзисторных сборок.

Цель изобретения - уменьшение удельного электросопротивления и повышение прочности материала.

Введение карбоната бария способствует снижению удельного электросопротивления за счет обеднения меди и молибдена по кислороду в процессе взаимодействия бария с окислами меди и молибдена, а также способствует увеличению прочности за счет .дисперсного упрочнения окислами ба- .рия.

Уменьшение содержания карбоната бария менееО,1 мас.% не обеспечивает достаточно надежного раскисления меди и молибдена, увеличение содержания карбоната лития более 0,3 мас.% приводит к снижению пластических Свойств материала и повышению. удельного электросопротивления.

Введение бора позволяет улучшить пластические свойства материала. Уменьшение содержания бора менее 0,05 мас.% не оказывает влияния на свойства композиционного материала, а увеличение содержания бора более 0,15 мас.% приводит к увеличению удельного электросопротивления.

Введение молибдена обеспечивает низкий коэффициент линейного термического расширения (КЛТР) и высокие прочностные свойства материала. Увеличение содержания молибдена более 40 мас.% приводит к снижению пластических свойств и повышению удельного электросопротивления материала. Уменьшение содержания молибдена менее 30 мас.% приводит к снижению прочностных свойств материала и увеличению КЛТР.

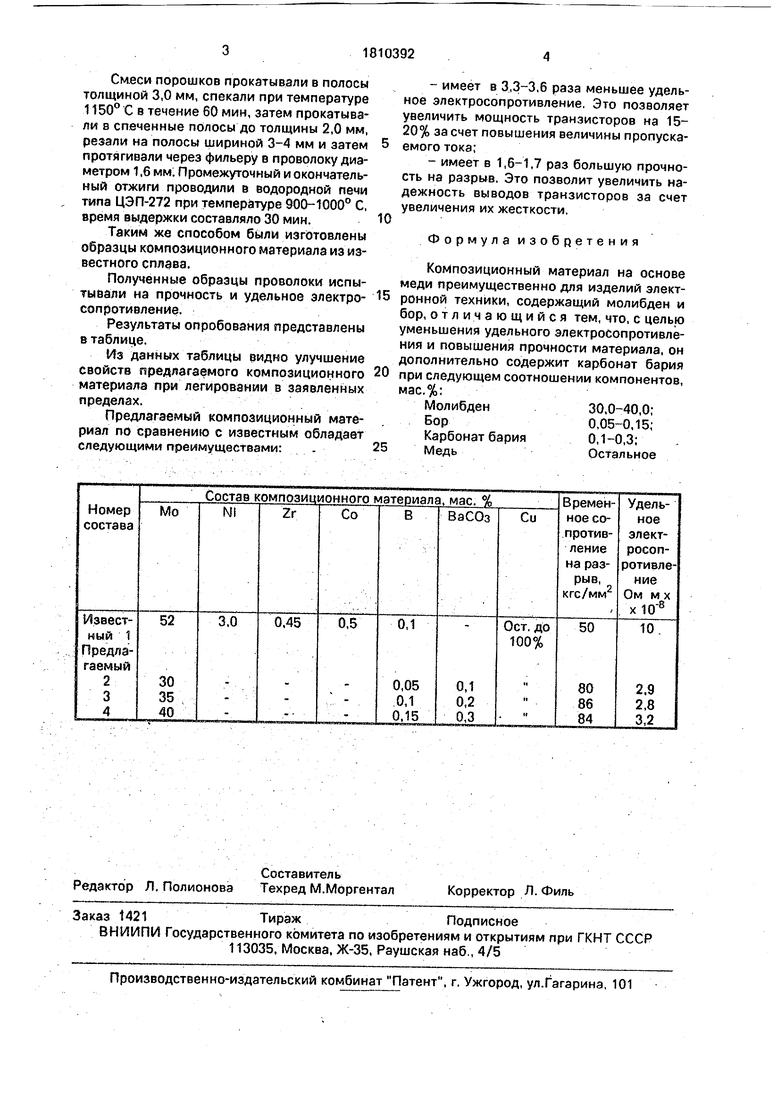

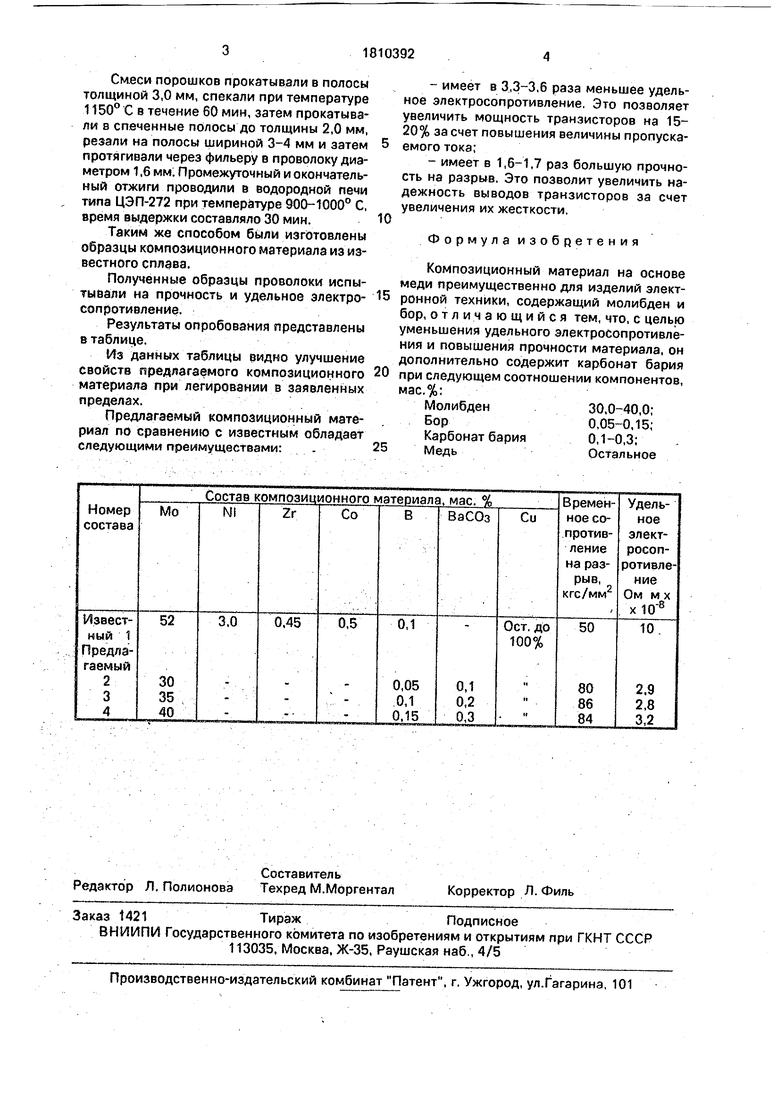

Пример. Для получения композиционного материала было подготовлено пять смесей порошков с содержанием, мас.%:

Молибден 25; 30; 35: 40; 45,

Бор0,04; 0,05; 0,1; 0,15; 0,2%,

Карбоната

бария 0,05; 0,1; 0,2; 0,3; 0.4%,

Остальное до 100% меди,

а также смесь порошков известного композиционного материала.

00

0-Jk

о

OJ

чэ

ю

Смеси порошков прокатывали в полосы толщиной 3,0 мм, спекали при температуре 1150° С в течение 60 мин, затем прокатывали в спеченные полосы до толщины 2,0 мм, резали на полосы шириной 3-4 мм и затем протягивали через фильеру в проволоку диаметром 1,6 мм; Промежуточный и окончательный отжиги проводили в водородной печи типа ЦЭП-272 при температуре 900-1000° С, время выдержки составляло 30 мин.

Таким же способом были изготовлены образцы композиционного материала из известного сплава.

Полученные образцы проволоки испытывали на прочность и удельное электросопротивление.

Результаты опробования представлены в таблице.

Из данных таблицы видно улучшение свойств предлагаемого композиционного материала при легировании в заявленных пределах.

Предлагаемый композиционный материал по сравнению с известным обладает следующими преимуществами: .

0

5

0

5

- имеет в 3,3-3,6 раза меньшее удельное электросопротивление, Это позволяет увеличить мощность транзисторов на 15- 20% за счет повышения величины пропускаемого тока;

- имеет в 1,6-1,7 раз большую прочность на разрыв. Это позволит увеличить надежность выводов транзисторов за счет увеличения их жесткости.

Формула изобретения

Композиционный материал на основе меди преимущественно для изделий электронной техники, содержащий молибден и бор, отличающийся тем, что, с целью уменьшения удельного электросопротивления и повышения прочности материала, он дополнительно содержит карбонат бария при следующем соотношении компонентов, мас.%:

Молибден30,0-40,0;

Бор0,05-0,15;

Карбонат бария0,1-0,3;

МедьОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1994 |

|

RU2061082C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 2005 |

|

RU2312160C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 1986 |

|

RU1336592C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1991 |

|

RU2011497C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373300C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2047449C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1993 |

|

RU2051017C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

Материал предназначен для изготовления узлов электровакуумных и полупроводниковых приборов, композиционный материал содержит, мас.%: молибден - 30,0-40,0, бор - 0,05-0,15; карбонат бария - 0,1-0,3; медь - остальное. Свойства материала следующие: временное сопротивление на разрыё- 80-86 кгс/мм2, удельное электросопротивление - 2,8-3,2 Ом м х .1 табл.

| Спеченный материал на основе молибдена | 1980 |

|

SU905305A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-19—Подача