Изобретение относится к порошковой металлургии, в частности к способу получения полос из композиционных материалов с регулируемой толщиной и предназначенных для получения металлокерамических узлов, используемых в электровакуумных и полупроводниковых приборах.

Известны способы получения композиционных материалов, включающие смешивание исходных порошков, прокатку смеси порошков в полосы, спекание и прокатку спеченных полос (см. В.А.Пономарев, B.C.Хозиков, Ю.Е.Гетманский. Получение молибдено-медных псевдосплавов методом прокатки порошка. Электронная техника, сер.7. Технология, организация производства и оборудование. - 1973 г., вып.4, с.128-132. В.А.Пономарев, Л.С.Шмелев, B.C.Хозиков Освоение производства лент из молибдено-медных псевдосплавов прокаткой порошка. Порошковая металлургия. - сер. Обмен опытом и информацией. №3, Киев, 1981 г., с.101-103).

Недостатком этих способов является анизотропия свойств по коэффициенту линейного термического расширения (КЛТР) в плоскости полосы, а также невозможность получения полос с широким диапазоном по толщине.

Наиболее близким способом получения полос из композициионного материала на основе молибдена, содержащего медь, включающий смешивание исходных компонентов, прокатку смеси в полосы, сборку полос одного или нескольких химических составов в пакет, причем наложение полос друг на друга осуществляют со скольжением, нагревают до температуры спекания 1200°С с промежуточной выдержкой при 500-700°С 2-3 ч, сваривают спеканием и проводят уплотняющую прокатку (см. А.С. СССР №1765983, кл. B22F 7/00, 1989 г.).

Указанный способ получения композиционного материала на основе молибдена и меди с использованием сварки спеканием собранных в пакет полос с последующей прокаткой позволяет расширить сортамент полос по толщине.

Однако прокатка сваренных пакетов не позволяет получать полосы с высокой относительной плотностью, что ограничивает их применение в вакуумных приборах.

Кроме того, при прокатке пакета в одном направлении возникает анизотропия свойств по КЛТР в плоскости полосы. Так как композиционные материалы на основе молибдена и меди используются в соединениях с керамикой, ферритами и с кремниевыми кристаллами, анизотропия свойств по КЛТР в плоскости полосы оказывает отрицательное влияние на надежность металлокерамического спая в процессе термоциклических нагрузок (см. В.А.Пономарев, B.C.Хозиков и др. - Анизотропия теплового расширения в молибдено-медных псевдосплавах, полученных методом прокатки порошков. Электронная техника, сер. Материалы. 1978 г., с.13, 15-16; В.И.Диковский. Псевдосплавы тугоплавного металла с медью для изготовления фланцев корпусов мощных СВЧ транзисторов. Электронная техника, сер.2. Полупроводниковые приборы. - 2007 г., с.76).

Техническим результатом настоящего изобретения является повышение относительной плотности композиционного материала и снижение анизотропии свойств по КЛТР в плоскости полосы.

Технический результат, обеспечиваемый изобретением, достигается тем, что в данном способе получения полос из композиционного материала на основе молибдена, содержащего медь, включающий смешивание исходных порошков, прокатку смеси в полосы, сборку полос одного или нескольких составов в пакет, сварку пакета спеканием и прокатку, а полосы получают прокаткой смесей порошков двух составов - с оптимальным и пониженным содержанием меди, спекают и прокатывают с сохранением пористости 10-20% в полосах с пониженным содержанием меди и беспористых, в полосах с оптимальным содержанием меди. Сборку пакета проводят с чередованием пористых и беспористых полос, а недостающую медь прокладывают между полосами свариваемого пакета. Сварку пакета проводят при температуре на 70-100°С выше температуры плавления меди, в течение 10-20 мин. При этом в состав с оптимальным содержанием меди вводят кремний, бор и никель с суммарным содержанием 0,8-1 мас.% от общего состава смеси с соотношением 4:1:3. Известно использование в качестве легирующих элементов бора и никеля в производстве композиционных материалов на основе молибдена, содержащих медь, а применение одновременно с бором и никелем кремния в качестве легирующих элементов при производстве таких композиций является новым и способствует сварке пакета за счет восстановления окислов и улучшения смачиваемости поверхностей свариваемых полос. Относительную пористость в полосах с пониженным содержанием меди - αпор рассчитывают по формуле:

αпор=1-γфак/γтеор,

где γфак - фактическая плотность полос с пониженным содержанием меди, г/см3,

γтеор - теоретическая плотность полос с пониженным содержанием меди, г/см3.

Количество недостающей меди (m) в пористых полосах рассчитывают по формуле:

m=αпор·vпор·γCu,

где vпор - объем пористой полосы с пониженным содержанием меди, см3,

γCu - плотность меди, г/см3.

Недостающую медь в полосах с пониженным содержанием меди прокладывают между полосами свариваемого пакета, которая наряду с повышением содержания меди повышает относительную плотность свариваемых пластин.

Повышение относительной плотности сваренных пластин из композиционного материала в заявленном способе по сравнению с прототипом обеспечивается за счет инфильтрации жидкой меди в пористые пластины (см. кн. С.С.Кипарисов, Г.А.Либенсон. Порошковая металлургия. М., 1991 г., с.373).

Снижение анизотропности свойств композиционного материала по КЛТР в плоскости полосы по сравнению с прототипом обеспечивается за счет пористых пластин, находящихся в свариваемом пакете, которые при деформации на 10-20% сохраняют изотропность свойств по КЛТР (см. В.А.Пономарев, B.C.Хозиков, Ю.Е.Гетманский. Получение молибдено-медных псевдосплавов методом прокатки порошков. Электронная техника, сер.7. Технология, организация производства и оборудования, с.131; В.А.Пономарев, B.C.Хозиков и др. Анизотропия теплового расширения в молибдено-медных псевдосплавах, полученных методом прокатки порошков. Электронная техника, сер.5. Материалы. 1978 г., с.14).

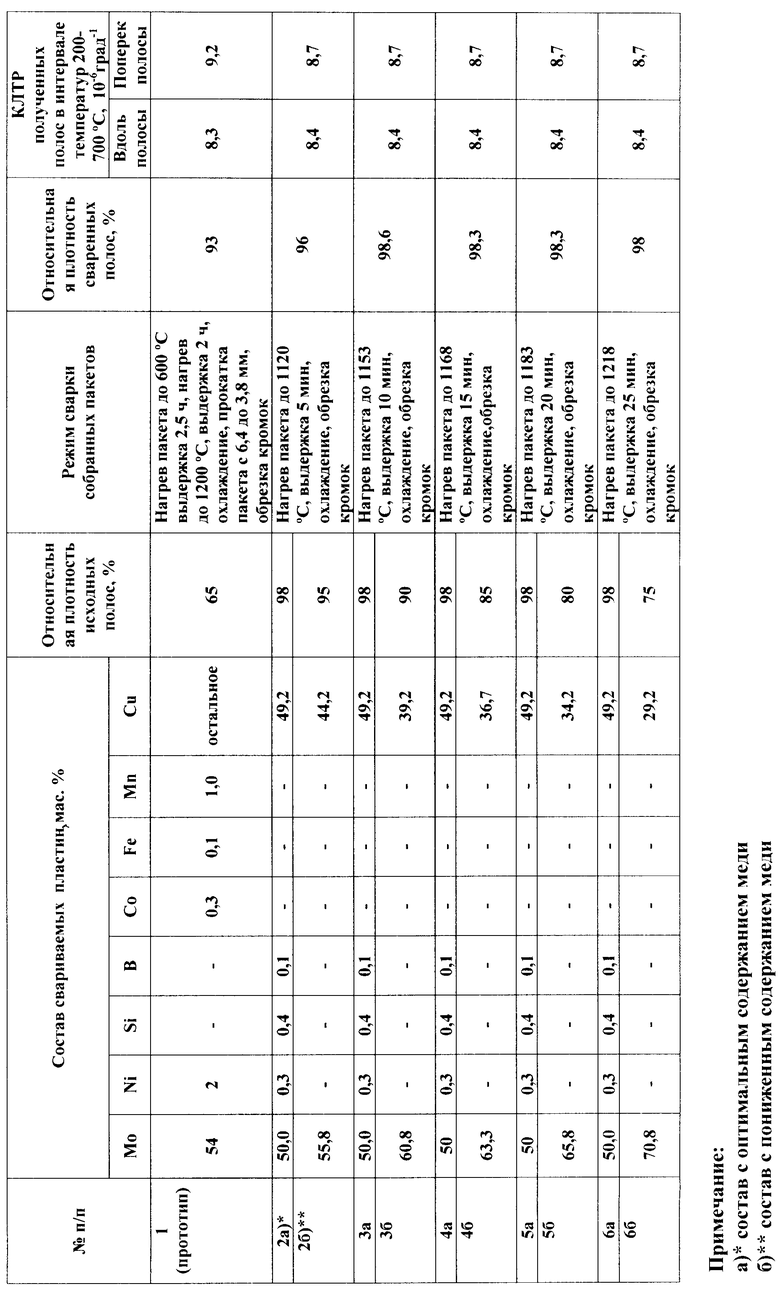

Повышение относительной плотности композиционного материала на основе молибдена и меди с 93% (в прототипе) до 98,6% и снижение анизотропии свойств по КЛТР с 0,9 (в прототипе) до 0,3·10-6 град-1 (см. таблицу) позволило повысить термическую надежность в режиме 20-600-20°С с 0,85 (в прототипе) до 0,95.

При трехступенчатой пайке узла металлокерамического спая в приборах магнетронного типа из 100 узлов, выдерживающих натекание после 10 термоциклов, увеличилось с 85 до 95 узлов.

Введение легирующих добавок кремния, бора, никеля позволяют оптимально восстанавливать окислы в процессе сварки при температуре 1153-1183°С с выдержкой 10-20 мин, что является более эффективным, чем выдержка при 500-700°С в течение 2-3 часов при сварке спеканием по прототипу, и позволяет значительно повысить производительность процесса.

Увеличение пористости полос более 20% с пониженным содержанием меди и времени выдержки при сварке более 20 мин приводит к перераспределению жидкой меди от границы раздела к поверхности пластины и интенсивному ее испарению. При этом на границе раздела образуются участки, обедненные медью, в результате чего возникают несваренные участки.

Уменьшение пористости менее 10% в пластинах с пониженным содержанием меди и времени выдержки менее 10 мин приводит к снижению относительной плотности пакета, т.к. в пластинах с пониженным содержанием меди с пористостью менее 10% возникают закрытые поры, которые не способствуют инфильтрации жидкой меди. При этом на границе раздела образуется избыточная медь, которая препятствует диффузионному взаимодействию между свариваемыми пластинами, что снижает прочность пакета.

Ниже приводится конкретный пример осуществления данного способа.

Полосы из композиционного материала марки типа МД50 получали из двух составов. Первый состав содержал в мас.%:

Первый состав смеси прокатывали на толщину 1,3 мм, спекали по режиму: температура 1200°С, время выдержки 30 мин. Полученные после спекания полосы прокатывали на толщину 0,55; 0,50; 0,45; 0,40; 0,25 мм с относительной плотностью 98%.

Второй состав содержал в мас.%

Второй состав смеси прокатывали на толщину 1,3 мм, спекали по режиму 1200°С, 30 мин и прокатывали на толщину 0,90; 0,93; 0,97; 1,0; 1,1 мм с относительной плотностью 95; 90;87,5; 85 и 80% соответственно.

По предлагаемому способу собирали пакет с чередованием полос с пониженным и оптимальным содержанием меди (из 5 полос) толщиной 3,8 мм. Между полосами прокладывали медную фольгу из расчета: m=aпор·vпор·γCu

Собранные пакеты загружали в печь и сваривали в среде водорода по режиму: температура 1120, 1153, 1168, 1183, 1218°С, время выдержки варьировали в диапазоне 5, 10, 15, 20 и 25 мин соответственно.

Одновременно были изготовлены полосы по способу-прототипу. Полученные известным и предлагаемым способом полосы испытывали на относительную плотность и КЛТР вдоль и поперек полосы. Полученные результаты представлены в таблице. Из таблицы следует, что полосы из композиционного материала, полученные предлагаемым способом, имеют относительную плотность 98-98,6% (по прототипу 93%) и анизотропия свойств по КЛТР вдоль и поперек полосы снижается с 0,3·10-6 град-1 (по прототипу 0,9·10-6 град-1). Это позволило повысить термическую надежность в режиме 20-600-20°С с 0,85 (в прототипе) до 0,95 при 3-ступенчатой пайке узла металлокерамического спая в приборах магнетронного типа.

Предложенный способ позволяет при этом увеличить производительность процесса сварки пакета за счет снижения времени выдержки с 2-3 ч по прототипу до 15 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный композиционный материал для электронной техники СВЧ | 2024 |

|

RU2829081C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ МОЛИБДЕН-МЕДЬ | 2016 |

|

RU2628233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2015 |

|

RU2607478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ И МОЛИБДЕН-МЕДЬ | 2011 |

|

RU2460610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ МАТЕРИАЛОВ И МЕДИ | 1989 |

|

SU1615996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 2005 |

|

RU2312160C2 |

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения полос из композиционных материалов с регулируемой толщиной и предназначенных для получения металлокерамических узлов, используемых в электровакуумных и полупроводниковых приборах. Исходные порошки смешивают, прокатывают в полосы, осуществляют сборку полос в пакет, сварку пакета спеканием и прокатку. При этом полосы получают прокаткой смесей порошков двух составов - с оптимальным и пониженным содержанием меди. Осуществляют спекание и прокатку с обеспечением пористости 10-20% в полосах с пониженным содержанием меди и беспористости в полосах с оптимальным содержанием меди. Сборку пакета проводят с чередованием пористых и беспористых полос, а между полосами свариваемого пакета прокладывают недостающую медь. При этом сварку пакета проводят при температуре на 70-100°С выше температуры плавления меди с выдержкой 10-20 мин. Обеспечивается повышение относительной плотности композиционного материала и снижение анизотропии свойств. 1 з.п. ф-лы, 1 табл.

1. Способ получения полос из композиционного материала на основе молибдена, содержащего медь, включающий смешивание исходных порошков, прокатку смеси в полосы, сборку полос в пакет, сварку пакета спеканием и прокатку, отличающийся тем, что полосы получают прокаткой смесей порошков двух составов - с оптимальным и пониженным содержанием меди, осуществляют спекание и прокатку с обеспечением пористости 10-20% в полосах с пониженным содержанием меди и беспористости в полосах с оптимальным содержанием меди, сборку пакета проводят с чередованием пористых и беспористых полос, а между полосами свариваемого пакета прокладывают недостающую медь, при этом сварку пакета проводят при температуре на 70-100°С выше температуры плавления меди с выдержкой 10-20 мин.

2. Способ по п.1, отличающийся тем, что в состав смеси порошка с оптимальным содержанием меди вводят кремний, бор и никель с суммарным содержанием 0,8-1,0 мас.% от общего состава смеси при соотношении 4:1:3.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 2005 |

|

RU2312160C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ | 1986 |

|

RU1336592C |

| Композиционный материал на основе меди | 1991 |

|

SU1810392A1 |

| US 4101319 A, 18.07.1978. | |||

Авторы

Даты

2013-06-10—Публикация

2009-07-17—Подача