Изобретение относится к технике обработки рельсов железнодорожных транспортных систем.

Известна автоматическая установка шлифования, содержащая двигатель с абразивными шлифовальными кругами, прижимаемыми к рельсу с помощью пневмоцилиндра (техническое описание рельсошлифовального поезда "Спено Интернэшнл С.А. Женева, Швейцария" чертежи 18.30.0096.010.0, 18.31.0070.010.0, 18.31.0071.010.0).

Недостаток - отсутствие средства непрерывного измерения износа инструмента в процессе шлифования.

Известна автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный к преобразователю "ток-давление", распределительный щит, связанный с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга к рельсу, средство коррекции, состоящее из алгебраического сумматора, вычислителя объема металла, подлежащего сошлифовке, и системы измерения параметров поверхности головки рельса, при этом сумматор установлен между распределительным щитом и преобразователем "ток-давление" и подключен к выходу последнего одним из своих входов, а другим входом - к выходу упомянутого вычислителя, вход которого подключен к системе измерения (см. патент РФ 2169227, МПК7 Е23В 31/17).

Недостаток - невозможность измерения износа инструмента в процессе шлифования и, как следствие, невозможность прогнозирования продолжительности работы установки до замены шлифовальных кругов.

Техническая задача - расширение функциональных возможностей установки.:

Поставленная задача достигается тем, что автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный через преобразователь "ток-давление" к распределительному щиту, соединенному с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга к рельсу, средство коррекции объема металла, подлежащего сошлифовке с системой измерения параметров поверхности головки рельса, дополнительно содержит средство измерения износа инструмента в процессе шлифования, состоящее из датчика угловых перемещений, подключенного к ЭВМ, связанного посредством параллелограммной подвески с пневмоцилиндром прижатия абразивного круга, при этом второй вход ЭВМ подключен к распределительному щиту.

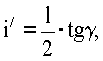

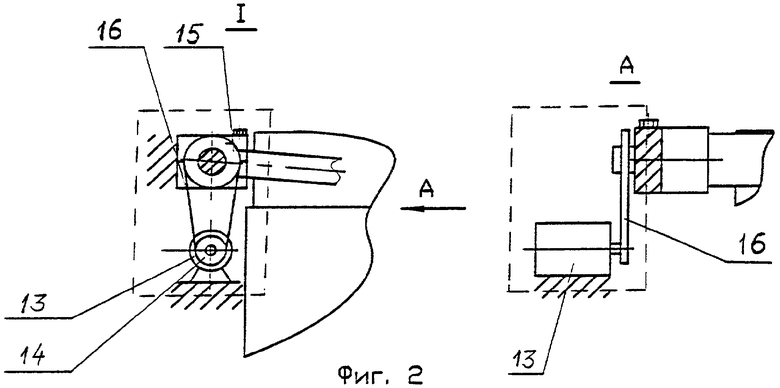

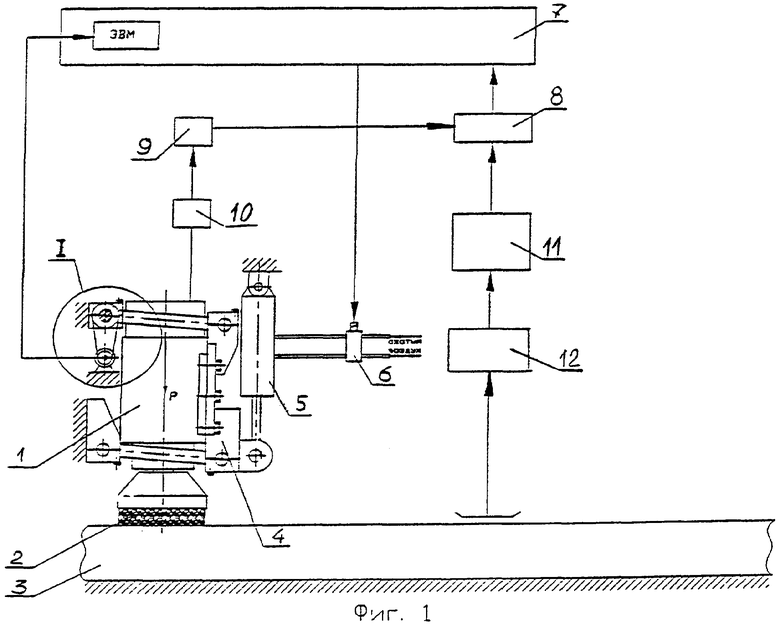

На чертежах показаны: фиг.1 - общий вид установки, фиг.2 - блок измерения перемещений, фиг.3 - схема расчета износа круга.

Установка содержит двигатель 1 с закрепленным на его валу абразивным кругом 2, прижимаемым к рельсу 3, при этом двигатель 1 закреплен посредством параллелограммной подвески 4 на пневмоцилиндре 5, обеспечивающем прижатие круга 2 к рельсу 3 путем подачи в него сжатого воздуха через сервоклапан 6. Электрический вход сервоклапана 6 подключен к распределительному щиту 7, с которым связан выход сумматора 8. Первый вход последнего соединен с выходом преобразователя "ток-давление" 9, предназначенного для согласования сигналов датчика тока 10 и распределительного щита 7. Датчик тока 10 установлен на линии электропитания двигателя 1. Ко второму входу сумматора подключен выход вычислителя 11 объема металла, подлежащего сошлифовке, а вход вычислителя связан с выходом системы измерения 12 параметров поверхности головки рельса 3. На параллелограммной подвеске 4 закреплено средство измерения износа шлифовального круга, состоящее из датчика угловых перемещений 13 с закрепленным на его валу ведомым шкивом 14 ременной передачи, ведущего шкива 15, закрепленного на одной из осей параллелограммной подвески 4. Датчик угловых перемещений 13 подключен к ЭВМ, второй вход которой подключен к распределительному щиту 7.

Установка работает следующим образом.

Перед началом шлифования по результатам выполненных предварительно измерений поверхности катания рельса выбирается программа с параметрами (усилие прижатия кругов, угол их наклона и т.п.), которые должны поддерживаться постоянными в процессе шлифования. Усилие прижатия круга 2 к рельсу 3 определяет мощность, потребляемую двигателем 1, которая пропорциональна его току. В исходном состоянии двигатель 1 вращается в холостом режиме, и круг 2 не касается рельса 3. Согласно выбранной программе в распределительном щите 7 формируется сигнал, задающий усилие прижатия двигателя 1, и подается на электрический вход сервоклапана 6. Через него подается сжатый воздух в рабочую полость пневмоцилиндра 5, под действием которого параллелограммная подвеска 4 трансформируется. Опускается двигатель 1 и прижимает круг 2 к рельсу 3. Одновременно поворачивается вокруг своей оси ведущий шкив 15, который через передающий ремень 16 приводит в движение ведомый шкив 14, при этом в ЭВМ фиксируется нулевое положение датчика угловых перемещений 13 и начинается процесс шлифования. Момент на валу двигателя 1 возрастает, и потребляемый им ток увеличивается. При этом распределительный щит 7, сервоклапан 6, пневмоцилиндр 5, двигатель 1, датчик тока 10, преобразователь 9 и алгебраический сумматор 8 образуют замкнутый следящий контур регулирования с обратной связью по току двигателя. Параллельно производятся прямые измерения параметров поверхности катания рельса 3, выполняемые системой измерения 12, и подаются на вычислитель 11 объема металла, подлежащего сошлифовке, посредством которого через алгебраический сумматор 8 и распределительный щит 7 обеспечивается оптимизация процесса шлифования по величине прижатия круга 2 к поверхности катания рельса 3. Шлифовальный круг 2 изнашивается - уменьшается его высота, под действием пневмоцилиндра 5 двигатель 1 опускается, при этом сигнал датчика угловых перемещений 13 поступает в ЭВМ, где фиксируется изменение угла поворота относительно нулевого положения и производится расчет износа шлифовального круга 2.

В процессе шлифования собираются и обрабатываются данные об изменении высоты шлифовального круга 2, усилии прижатия его к обрабатываемой поверхности 3, по которым исходя из начальных условий работы - угла наклона α оси двигателя привода вращения 1 относительно вертикального положения, начального состояния рельса 3 производится вычисление объема удаляемого металла, скорости изнашивания круга 2. На основании произведенных вычислений прогнозируется продолжительность работы данного шлифовального круга 2 в данных конкретных условиях, что позволяет полностью использовать ресурс инструмента и тем сократить его потери.

При этом величина износа i определяется по формуле

где i - величина опускания двигателя в процессе испытания круга (мм);

α - угол наклона оси двигателя относительно вертикального положения (задаваемый до начала процесса шлифования) (град).

Из геометрии параллелограммной подвески величина i/ опускания двигателя определяется по формуле

где l - длина рычага параллелограммной подвески (мм);

- угол поворота ведущего шкива (град).

При этом угол поворота ведущего шкива γ определяется из соотношения радиусов работающих совместно ведомого и ведущего шкивов ременной передачи.

где R - радиус ведущего шкива (мм);

r - радиус ведомого шкива (мм);

β - угол поворота вала датчика, измеряемый относительно начального отсчета (град).

Изменения в показаниях датчика 13 фиксирует и обрабатывает расчетная программа ЭВМ, которая исключает из расчетов изменения высоты шлифовального круга 2, вибрацию, возникающую в процессе шлифования. Величину износа i шлифовального круга 2 вычисляют исходя из величины угла поворота β вала датчика 13.

Конструкция устройства позволяет непрерывно измерять и фиксировать в автоматическом режиме износ инструмента в процессе шлифования. Применение ЭВМ позволяет определять параметры процесса шлифования в автоматическом режиме и вырабатывать рекомендации по замене шлифовальных кругов. Применение данного устройства позволяет правильно прогнозировать продолжительность работы шлифовальных кругов, что ведет к увеличению коэффициента использования инструмента. Снижаются потери инструмента до 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 1999 |

|

RU2169227C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212484C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212485C2 |

| Испытательная рельсошлифовальная установка | 2024 |

|

RU2824330C1 |

| Шлифовальная тележка рельсошлифовального поезда | 2023 |

|

RU2833447C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНАШИВАНИЕ | 2006 |

|

RU2328719C2 |

| Машина для испытания на трение и изнашивание | 2017 |

|

RU2695042C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2022 |

|

RU2806141C1 |

| АБРАЗИВНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛОВИДНАЯ СВЯЗКА ДЛЯ НЕГО | 1996 |

|

RU2135344C1 |

| Способ обработки поверхности головки рельса и устройство для его осуществления | 2021 |

|

RU2759298C1 |

Изобретение относится к технике обработки рельсов железнодорожных транспортных систем. Автоматическая установка рельсошлифования содержит двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный через преобразователь "ток-давление" к распределительному щиту, соединенному с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга к рельсу. Установка также содержит средство коррекции объема металла, подлежащего сошлифовке с системой измерения параметров поверхности головки рельса. Установка дополнительно содержит средство измерения износа инструмента в процессе шлифования, состоящее из датчика угловых перемещений, подключенного к ЭВМ, связанного посредством параллелограммной подвески с пневмоцилиндром прижатия абразивного круга, при этом второй вход ЭВМ подключен к распределительному щиту. Техническим результатом изобретения является расширение функциональных возможностей установки. 3 ил.

Автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный через преобразователь "ток-давление" к распределительному щиту, соединенному с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга к рельсу, средство коррекции объема металла, подлежащего сошлифовке с системой измерения параметров поверхности головки рельса, отличающаяся тем, что она дополнительно содержит средство измерения износа инструмента в процессе шлифования, состоящее из датчика угловых перемещений, подключенного к ЭВМ, связанного посредством параллелограммной подвески с пневмоцилиндром прижатия абразивного круга, при этом второй вход ЭВМ подключен к распределительному щиту.

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 1999 |

|

RU2169227C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212484C2 |

| US 4908993 A, 20.03.1990 | |||

| JP 8243894 A, 24.09.1996 | |||

| JP 8085902 A, 02.04.1996 | |||

| МАШИНЫ И МЕХАНИЗМЫ ДЛЯ ПУТЕВОГО ХОЗЯЙСТВА | |||

| /Под ред | |||

| С.А.Соломонова | |||

| - М.: Транспорт, 1984, с.96-98, рис.3.7. | |||

Авторы

Даты

2007-12-10—Публикация

2005-08-02—Подача