Изобретение относится к области железнодорожного транспорта и может быть использовано при проведении испытаний комплектующих рабочего оборудования рельсошлифовального поезда, абразивного инструмента, определения оптимальных режимов шлифования рельсов и оптимальной последовательности углов наклона шлифовальных электродвигателей.

Известно устройство для обработки поверхности головки рельса (см. патент РФ №2759298, опубл. 11.11.2021, бюл. № 32), содержащее раму с люльками, на которых с возможностью свободного вращения размещены шлифовальные камни, оси которых выполнены под углом к продольной оси рельса, подвеску, содержащую механизмы подъема и поворота люльки, и механизм прижатия рабочей периферийной поверхности шлифовальных камней к поверхности рельсов, причем в каждой люльке для каждого шлифовального камня дополнительно смонтированы блоки настройки рабочего положения, каждый из которых содержит датчик перемещения и механизмы вертикального и горизонтального перемещения, блок нагружения снабжен датчиком угла наклона и механизмом его поворота, при этом ось блока нагружения и ось вращения шлифовального камня совмещены геометрически и оснащены датчиками угловой скорости и продольного усилия прижатия шлифовального камня к обрабатываемой поверхности.

Известно устройство шлифования длинномерных изделий (см. патент РФ №61722, опубл. 26.10.2006, бюл. №), включающее раму, размещенные на ней, по крайней мере, два электродвигателя с механизмами их подъема и опускания, при этом на шпинделе каждого электродвигателя закреплен рабочий инструмент, например, шлифовальный круг, отличающееся тем, что каждый электродвигатель снабжен механизмом поворота, предназначенным для установки угла наклона электродвигателя в направлении подачи, механизм поворота выполнен в виде поворотной плиты, один конец которой установлен на раме, и пневмоцилиндра, контактирующего с электродвигателем через другой конец плиты.

К недостаткам данных разработок можно отнести достаточно громоздкие конструкции, которые используются в стационарных условиях и которые не могут обеспечить специальные условия для испытаний при исследовании процессов шлифования рельсов. Указанные технические решения реализованы для проведения испытания специальных образцов, и не рассчитаны на исследования, проводимые на реальных участках железнодорожного пути. В данных технических решениях нет возможности проведения учета геометрических параметров поперечного профиля рельсов и на их основе введения необходимых корректировок. Данные устройства могут эффективно работать при стационарных режимах шлифования рельсов, однако осуществление имитации динамических изменений ударной нагрузки при прохождении стыков рельсов и работы при скоростном шлифовании рельсов в процессе испытаний образцов данные разработки не в состоянии. У разработок нет возможности обеспечения изменения режимов шлифования в требуемом диапазоне. Отсутствие у разработок возможности изменения необходимого смещения оси поворота шлифовальной головки в поперечном сечении, обеспечения различного усилия прижима шлифовального оборудования к рельсу в зависимости от токовой нагрузки на электродвигателе, поворота шлифовальной головки под различными углами.

Известна машина для испытания на трение и изнашивание (см. патент РФ №2695042, опубл. 18.07.2019 г., бюл. №20), содержащая платформу и установленные на ней держатели образцов и контробразца, привод перемещения образцов и измерительную систему, содержащую датчик угловых скоростей и блок регистрации параметров поверхности образцов, подсоединенные через преобразовательный блок к ЭВМ, при этом машина снабжена блоком нагружения контробразца, содержащим механизм поперечного перемещения относительно продольной оси образцов, механизм нагружения, датчики вертикального и поперечного позиционирования, тензометрические датчики и датчик измерения угловых скоростей, подсоединенные через преобразовательный блок к ЭВМ, а также выходной вал для крепления контробразца, имеющего возможность вращения за счет сил трения при контакте с поверхностями образцов.

Недостатком устройства является невозможность использования устройства для исследований, проводимых на участках реальных рельсов. Разработка не в состоянии осуществлять имитацию динамической ударной нагрузки при прохождении стыков рельсов и работы при скоростном шлифовании рельсов, нет возможности обеспечения изменения режимов шлифования в требуемом диапазоне, отсутствие возможности изменения необходимого смещения оси поворота шлифовальной головки в поперечном сечении, нет обеспечения различного усилия прижима шлифовального оборудования к рельсу в зависимости от токовой нагрузки на электродвигателе, поворота шлифовальной головки под различными углами.

Наиболее близким к заявляемому изобретению является устройство для испытания шлифовальных кругов (см. патент РФ № 2806141, опубл. 26.10.2023, Бюл. №30), содержащее закрепленный на валу электродвигателя шлифовальный круг, образец для шлифования, нагрузочное устройство для регулирования усилия поджатая круга к образцу, образец для шлифования установлен с возможностью возвратно-поступательного движения в горизонтальной и вертикальной плоскостях относительно шлифовального круга, обеспечивающим циклические ударные нагрузки, имитирующие реальные условия работы шлифовального круга.

Недостатком прототипа является невозможность использования устройства для исследований, проводимых на участках реальных рельсов. Разработка не в состоянии осуществлять имитацию, нет возможности обеспечения изменения режимов шлифования в требуемом диапазоне, отсутствие возможности изменения необходимого смещения оси поворота шлифовальной головки в поперечном сечении, нет обеспечения различного усилия прижима шлифовального оборудования к рельсу в зависимости от токовой нагрузки на электродвигателе, поворота шлифовальной головки под различными углами.

Основной задачей изобретения является расширение функциональных возможностей устройства, а именно обеспечение различных положений шлифовального круга относительно рельса в продольном и поперечном сечении, имитация различных скоростных режимов шлифования, обеспечение различного усилия прижима шлифовального оборудования (круга) к рельсу в зависимости от токовой нагрузки на электродвигателе, поворот шлифовальной головки под различным углом.

Поставленная задача решается за счет того, что испытательная рельсошлифовальная установка, содержащая шлифовальный узел, в виде закрепленного на параллелограммной подвеске электродвигателя со шлифовальным кругом, рельс для шлифования, нагрузочное устройство для регулирования усилия поджатия круга к рельсу, снабжена механизмом поперечного смещения шлифовального узла и механизмом наклона шлифовального узла под различными углами, причем шлифовальный узел закреплен на тележке, установленной с возможностью возвратно-поступательного движения приводом относительно рельса для шлифования, при этом механизм поперечного смещения шлифовального узла выполнен в виде рамы поперечного смещения, смонтированной на раме тележки с возможностью перемещения, и соединенной с ней посредством передачи винт-гайка, а механизм наклона шлифовального узла под различными углами выполнен в виде шагового электродвигателя, закрепленного на раме поперечного наклона имеющей шарнирное соединение и соединение через механизм винт-гайка с рамой поперечного смещения. Кроме того, привод возвратно-поступательного перемещения тележки выполнен в виде лебедки с электроприводом и двигатель лебедки снабжен частотным преобразователем, для обеспечения плавного изменения скорости движения тележки при шлифовании. Нагрузочное устройство для регулирования усилия поджатия круга к рельсу выполнено в виде пневматического привода. Электродвигатель шлифовального круга снабжен частотным преобразователем, для регулирования частоты вращения шлифовального круга в диапазоне от 1000 до 7000 об/мин. Рельс для шлифования прикреплен к железнодорожной шпале внутри отдельного участка железнодорожного пути длиной 100 м, стандартной колеи 1520 мм.

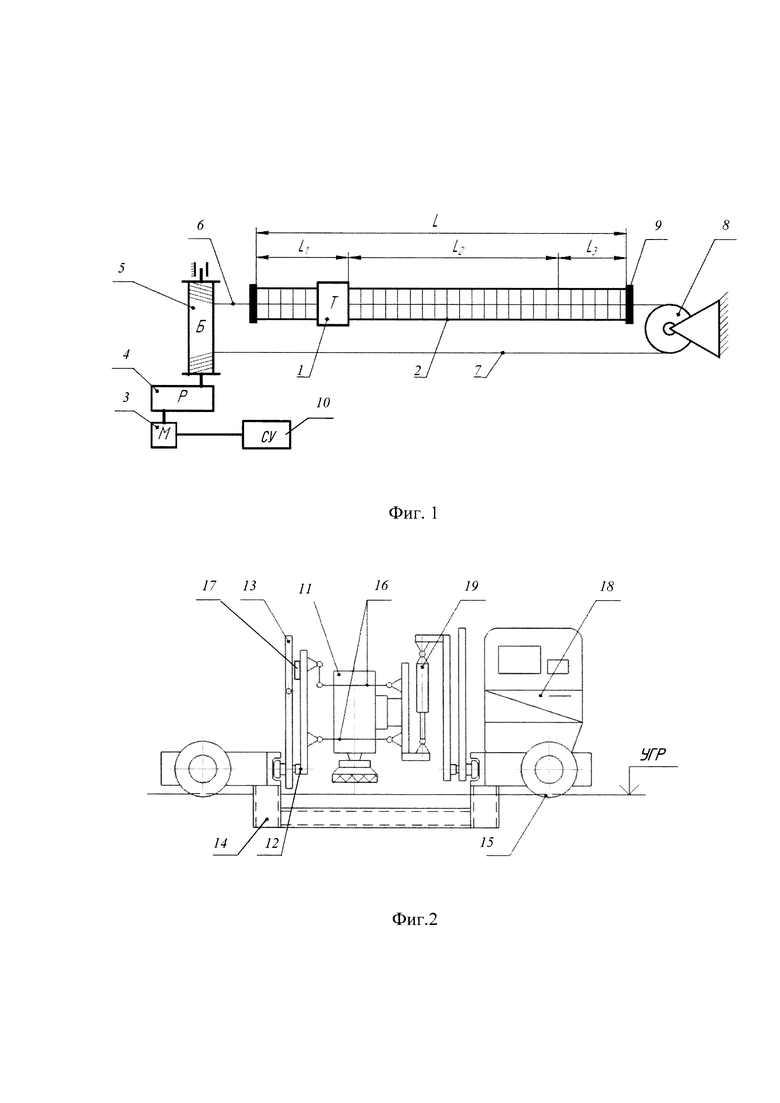

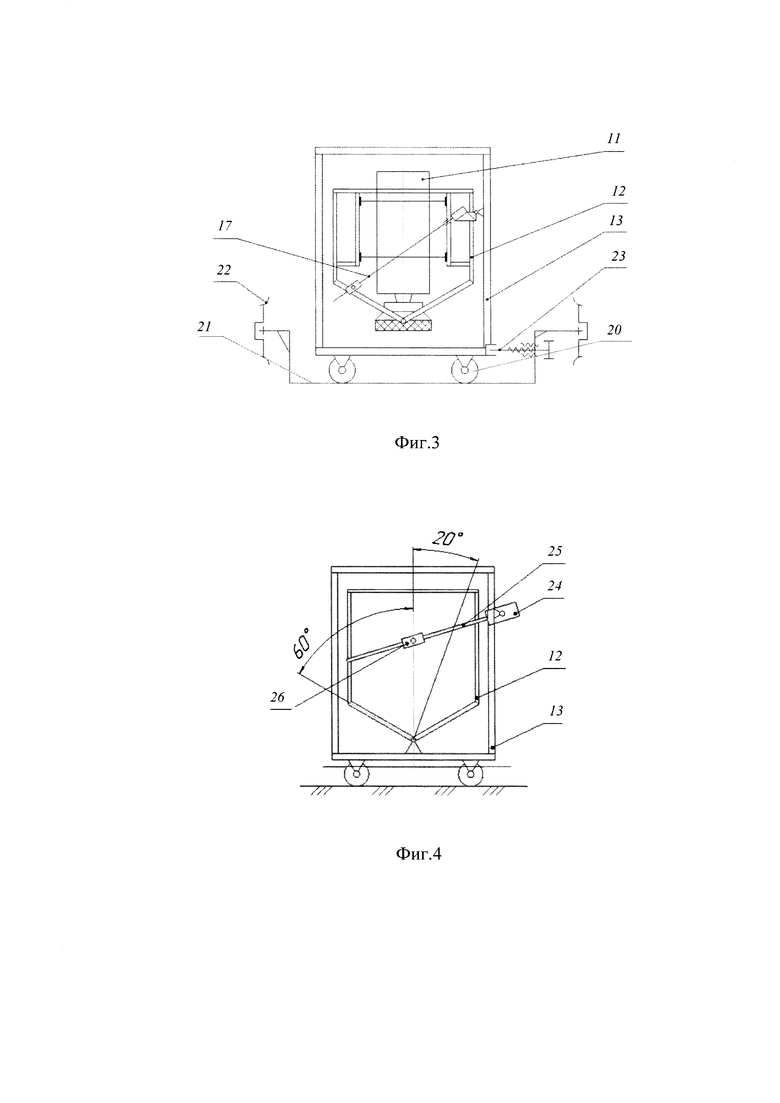

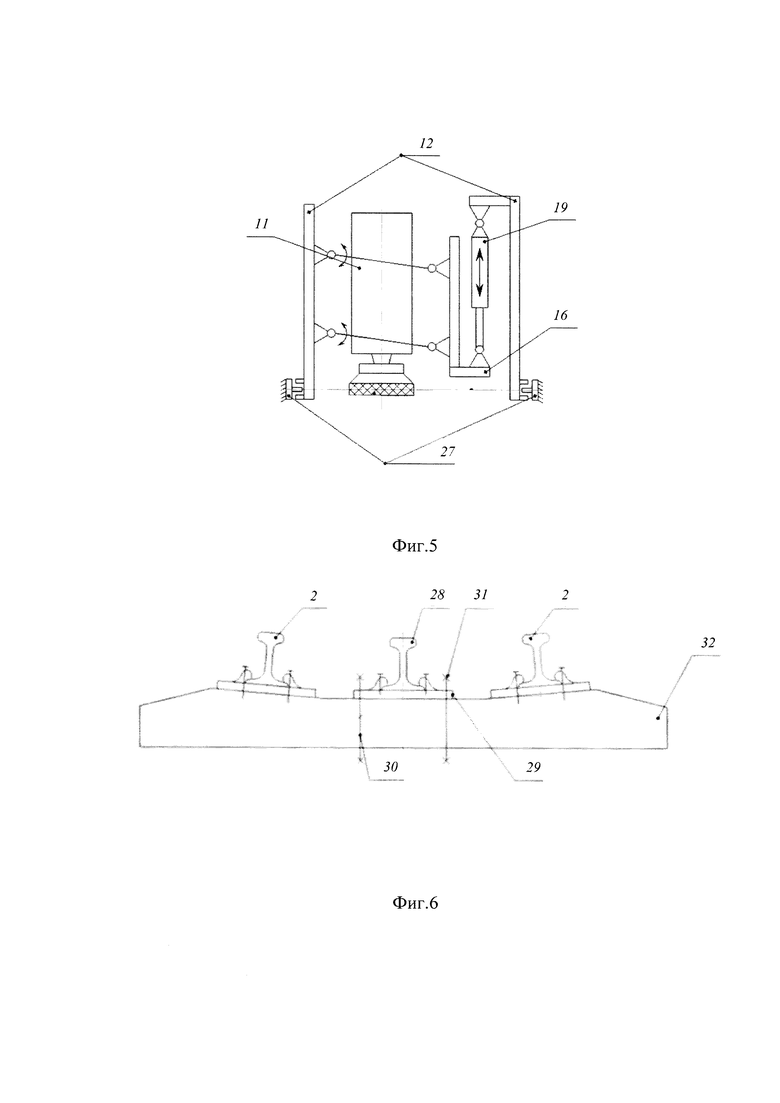

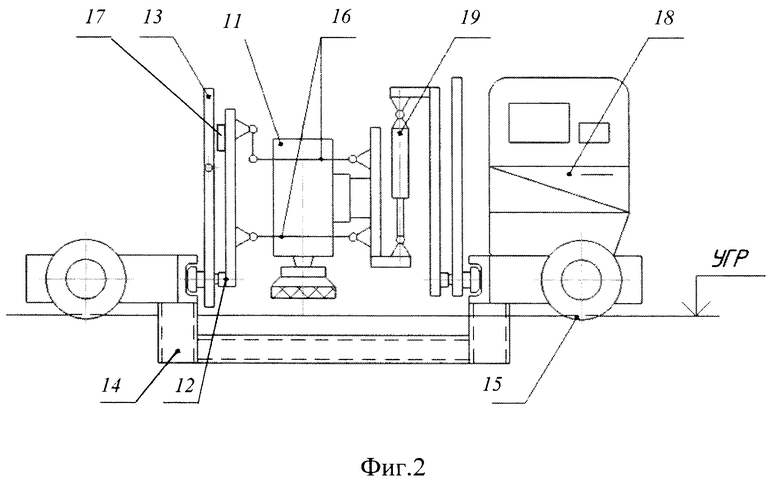

Устройство поясняется чертежами, где на фиг. 1 представлен общий вид испытательной рельсошлифовальной установки, на фиг. 2 - тележка рельсошлифовальная, на фиг. 3 - механизм поперечного смещения, на фиг. 4 - механизм поперечного наклона рамы шлифовального узла, на фиг. 5 шлифовальный узел, на фиг. 6 узел крепления рабочего рельса.

Испытательная рельсошлифовальная установка (фиг. 1) содержит рельсошлифовальную тележку 1, которая перемещается вдоль отдельного участка железнодорожного пути 2 длиной 100 м, стандартной колеи 1520 мм посредством привода лебедочного типа, содержащего двигатель 3, передачу 4 (муфта, тормоз, редуктор одноступенчатый), барабан 5 с однослойной навивкой, тросы 6 и 7, ролик 8, тупиковые железнодорожные упоры 9. Работа установки в режиме испытаний - автоматическая, контролируется системой управления 10, которая подключена к двигателю 3 и управляет направлением и скоростью вращения двигателя, отвечает за разгон и остановку тележки при проведении испытаний. Тележка рельсошлифовальная 1 (фиг. 1) состоит из электродвигателя со шлифовальным кругом 11, рамы поперечного наклона 12, рамы поперечного смещения 13, основной рамы 14, ж/д колес 15, параллелограммной подвески 16, механизма поперечного наклона 17. На основной раме 14 расположена мобильная компрессорная станция 18 для питания пневматического привода 19, обеспечивающего прижатие шлифовального круга с требуемым усилием (до 3 кН) к рабочему рельсу. Механизм поперечного смещения (фиг. 3) состоит из рамы поперечного смещения 13, с роликами 20, смонтированной на раме тележки 14 с возможностью перемещения по направляющей 21, присоединенной креплением 22 к раме тележки, и посредством передачи винт-гайка 23, при этом гайка закреплена на раме тележки 14 неподвижно, а винт смонтирован на раме поперечного смещения 13. Передача самотормозящаяся, что исключает самопроизвольное отклонение от требуемого положения. Рама поперечного наклона 12 (фиг. 4), оснащена механизмом поперечного наклона 17, обеспечивающим наклон шлифовального узла (электродвигателя с шлифовальным кругом 11) в пределах +60°…-20°, содержащим шаговый электродвигатель 24 и передачу винт-гайка 25-26, обеспечивающим установку требуемого угла наклона рамы с точностью ±0,5°. Шлифовальный узел (фиг 5), содержащий закрепленный на параллелограммной подвеске 16 электродвигатель со шлифовальным кругом 11, закреплен в подвижной раме поперечного наклона 12, установленной посредством шарниров 27 в раме поперечного смещения 13.

Двигатель лебедки 3 и электродвигатель шлифовального круга 11 снабжены частотными преобразователями, для обеспечения плавного изменения скорости движения тележки при шлифовании и для регулирования частоты вращения шлифовального круга в диапазоне от 1000 до 7000 об/мин. соответственно.

Узел крепления рабочего рельса (фиг. 6) содержит рельсы 2 со стандартной колеей размером 1520 мм, по которой перемещается тележка 1, на участке пути между двумя рельсами 2 установлен рабочий рельс 28, на котором проводится испытание оборудования, рабочий рельс крепится к проставке 29 болтами, а сама проставка крепится анкером 30 и гайкой 31 к железнодорожной шпале 32.

Работа оборудования производится следующим образом. Первоначально перед началом испытаний производиться настройка оборудования на нужный режим работы. Испытательная рельсошлифовальная установка имеет подвижную тележку 1, которая перемещается вдоль отдельного участка железнодорожного пути 2 длиной 100 м, стандартной колеи 1520 мм (фиг. 6) между двумя рельсами установлен рабочий рельс 28, на котором проводится испытания. Тележка приводится в движение при помощи привода лебедочного типа, содержащего двигатель 3, который через передачу 4 (муфта, тормоз, редуктор одноступенчатый) приводит во вращение барабан 5, на котором производится однослойная навивка троса 6, прикрепленного к тележке 1, через ролик 8, трос 7 реверсируется и наматывается на барабан 5 обратной навивкой, это позволяет обеспечить движение тележки в одну и другую сторону в зависимости от направления вращения барабана. Тупиковые железнодорожные упоры 9 обеспечивают безопасную остановку тележки 1 на границах участка пути. Работа привода в режиме испытаний - автоматическая, контролируется системой управления 10. Система управления 10 дает команду двигателю 3 на вращение, при этом трос 6 производит разматывание, а трос 7 наматывание на барабан 5, и приводят в движение тележку, которая во время испытаний движется по участку пути в одну и другую сторону с моделированием работы рельсошлифовального оборудования по рабочему рельсу 30, обеспечивая различные режимы шлифования. При включении пневматического привода 19, параллелограммный механизм 16 производит подъем и опускание электродвигателя со шлифовальным кругом 11, обеспечивая прижатие шлифовальным круга 11 с требуемым усилием (до 3 кН) по токовой нагрузке на электродвигателе.

Установленный в раме поперечного наклона 12 механизм наклона 17, обеспечивает наклон рамы 12 со шлифовальным узлом (электродвигателя со шлифовальным кругом 11) в пределах +60°…-20°. Наклон осуществляется при помощи шагового электродвигателя 24, закрепленного на раме поперечного смещения 13. При вращении винта 25, шаговый электродвигатель 24 создает через гайку 26 радиальные движения, обеспечивающие наклон рамы поперечного наклона 12 с центром наклона в месте крепления шарнира 27 к раме поперечного смещения 13. Смещение рамы поперечного смещения 13 с роликами 20 осуществляется посредством передачи винт-гайка 23, по направляющей 21. Передача самотормозящаяся, что исключает самопроизвольное отклонение от требуемого положения.

Испытательная рельсошлифовальная установка позволяет обеспечить испытание работы любого рельсошлифовального оборудования, а именно различные положения шлифовального круга относительно рабочего рельса в продольном и поперечном сечении, имитацию различных скоростных режимов шлифования, обеспечение различного усилия прижима шлифовального оборудования (круга) к рельсу в зависимости от токовой нагрузки на электродвигателе, поворот шлифовальной головки под различным углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальная тележка рельсошлифовального поезда | 2023 |

|

RU2833447C1 |

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

| Способ обработки поверхности головки рельса и устройство для его осуществления | 2021 |

|

RU2759298C1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2022 |

|

RU2806141C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2220250C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2005 |

|

RU2312180C2 |

| Рельсошлифовальное устройство | 1983 |

|

SU1163364A1 |

| Рельсошлифовальное устройство | 1988 |

|

SU1812261A1 |

| Рельсошлифовальный вагон | 1979 |

|

SU795894A1 |

Изобретение относится к области железнодорожного транспорта и может быть использовано при проведении испытаний комплектующих рабочего оборудования рельсошлифовального поезда, абразивного инструмента, определения оптимальных режимов шлифования рельсов и оптимальной последовательности углов наклона шлифовальных электродвигателей. Установка содержит шлифовальный узел в виде закрепленного на параллелограммной подвеске электродвигателя со шлифовальным кругом, рельс для шлифования и нагрузочное устройство для регулирования усилия поджатия круга к рельсу. Установка дополнительно снабжена механизмом поперечного смещения шлифовального узла и механизмом наклона шлифовального узла под различными углами. Шлифовальный узел закреплен на тележке, установленной с возможностью возвратно-поступательного движения приводом относительно рельса для шлифования. Технический результат: возможность обеспечения испытания работы рельсошлифовального оборудования при различных положениях шлифовального круга, имитации различных скоростных режимов шлифования, обеспечения различных усилий прижима в зависимости от токовой нагрузки на электродвигателе, поворота шлифовальной головки под различным углом. 6 з.п. ф-лы, 6 ил.

1. Испытательная рельсошлифовальная установка, содержащая шлифовальный узел, в виде закрепленного на параллелограммной подвеске электродвигателя со шлифовальным кругом, рельс для шлифования, нагрузочное устройство для регулирования усилия поджатия круга к рельсу, отличающаяся тем, что она снабжена механизмом поперечного смещения шлифовального узла и механизмом наклона шлифовального узла под различными углами, при этом шлифовальный узел закреплен на тележке, установленной с возможностью возвратно-поступательного движения приводом относительно рельса для шлифования.

2. Испытательная рельсошлифовальная установка по п. 1, отличающаяся тем, что механизм поперечного смещения шлифовального узла содержит раму поперечного смещения, смонтированную на раме тележки с возможностью перемещения посредством передачи винт - гайка.

3. Испытательная рельсошлифовальная установка по пп. 1, 2, отличающаяся тем, что механизм наклона шлифовального узла под различными углами выполнен в виде шагового электродвигателя, закрепленного на раме поперечного наклона, имеющей шарнирное соединение и соединение через механизм винт - гайка с рамой поперечного смещения.

4. Испытательная рельсошлифовальная установка по п. 1, отличающаяся тем, что привод возвратно-поступательного перемещения тележки выполнен в виде лебедки с электроприводом.

5. Испытательная рельсошлифовальная установка по п. 4, отличающаяся тем, что двигатель лебедки снабжен частотным преобразователем для обеспечения плавного изменения скорости движения тележки при шлифовании.

6. Испытательная рельсошлифовальная установка по п. 1, отличающаяся тем, что нагрузочное устройство выполнено в виде пневматического привода.

7. Испытательная рельсошлифовальная установка по п. 1, отличающаяся тем, что электродвигатель шлифовального круга снабжен частотным преобразователем для регулирования частоты вращения шлифовального круга в диапазоне от 1000 до 7000 об/мин.

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2022 |

|

RU2806141C1 |

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

| Протез бедра | 1948 |

|

SU84856A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР8 | 0 |

|

SU318521A1 |

Авторы

Даты

2024-08-07—Публикация

2024-03-06—Подача