Изобретение относится к содержанию железнодорожного полотна и предназначено для шлифования рельсов.

Ближайшим аналогом данного изобретения является установка, содержащая шлифовальные головки, установленные в жесткой раме (см. X. Функе. "Шлифовка рельсов", М., 1992, стр. 73-77).

Известная установка содержит четыре шлифовальных головки на одну рельсовую нить. Шлифовальная головка представляет собой электродвигатель с закрепленным на его валу абразивным кругом.

Каждый абразивный круг прижимается к рельсу пневмоцилиндром, связанным с сервоклапаном подачи в его полости сжатого воздуха, подключенным своим электрическим входом к распределительному щиту. К щиту также подключен датчик тока электродвигателя. Перед началом шлифовки выбирается программа с параметрами (ток электродвигателя, скорость поезда и т.д.), которые поддерживаются постоянными.

Мощность каждого электродвигателя 11÷15 кВт, скорость вращения 3600 об/мин. Скорость поезда V при шлифовании постоянная.

Работа, произведенная абразивным кругом при неизменной твердости рельса, пропорциональна снимаемому объему металла и представляется выражением.

A=c•h•S•a, (1)

где с - коэффициент пропорциональности;

h - толщина снимаемого слоя рельса;

S - длина прошлифованной дорожки;

а - ширина дорожки.

При этом мощность электродвигателя привода абразивного круга

где t - время шлифования.

Подставляя в формулу (2) значение А из формулы (1) и имея в виду, что S= V•t, получим:

N=c•h•V•a

т. е. мощность привода абразивного круга при шлифовании прямо пропорциональна толщине снимаемого слоя и скорости движения поезда. Таким образом, для повышения производительности рельсошлифования необходимо увеличивать мощность привода абразивного круга.

Недостаток известной установки заключается в том, что электрический привод абразивных кругов из-за больших габаритов и массы имеет ограничение по дальнейшему увеличению мощности.

Применение вместо электродвигателя гидромотора, имеющего при той же мощности на порядок меньше габариты и массу, решило бы задачу повышения мощности привода абразивного круга, но для обеспечения постоянной скорости вращения последнего гидромотор с гидронасосом должны работать по замкнутой схеме (насос - гидромотор на привод одного абразивного круга).

При большом количестве абразивных кругов (на рельсошлифовальном поезде 48 кругов) такой привод практически не осуществим из-за сложности исполнения привода от дизеля локомотива большого количества гидронасосов и прокладки такого же количества независимых гидролиний между насосами и гидромоторами. Кроме того, гидромоторы, расположенные рядом с абразивными кругами, пожароопасны.

Целью изобретения является повышение производительности рельсошлифования путем увеличения мощности привода абразивных кругов. Указанная цель достигается тем, что автоматическая установка, содержащая вращающиеся круги, датчик крутящего момента в приводе каждого абразивного круга, подключенный к распределительному щиту, связанному с электрическими входами сервоклапанов подачи сжатого воздуха в пневмоцилиндры прижатия абразивных кругов к рельсу, дополнительно содержит гидромотор, соединенный гидролиниями с гидронасосом регулируемой подачи по замкнутой схеме и механический привод абразивных кругов, при этом вал привода гидронасоса соединен с валом отбора мощности дизеля локомотива, а вал гидромотора - с механическим приводом через входной вал, цилиндрические зубчатые колеса которого находятся в постоянном зацеплении с зубчатыми колесами промежуточных валов, связанных через конические зубчатые пары с полыми валами, каждый из которых путем выбора соответствующего межосевого расстояния между входным и промежуточными валами установлен под заданным начальным углом к нормали рельса и с помощью подвижного шлицевого соединения связан с внутренним валом, на одной стороне которого установлен абразивный круг, а на противоположной - нажимной подшипник, через который вал связан с пневмоцилиндром прижатия абразивного круга к рельсу.

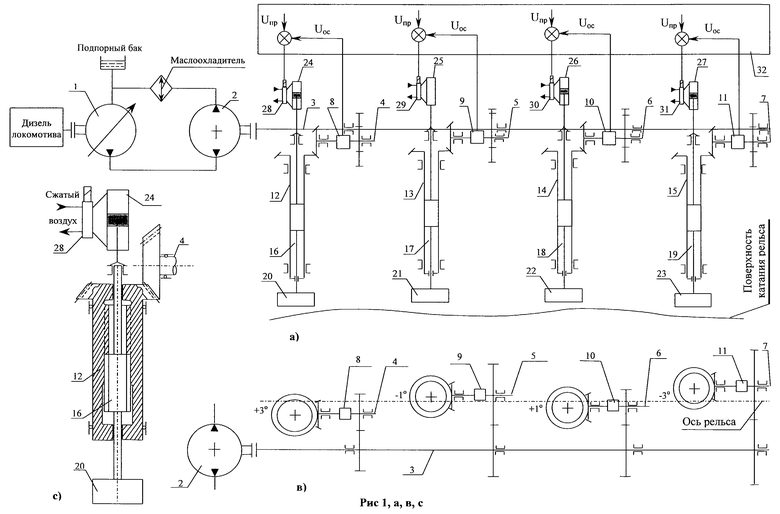

Установка иллюстрируется чертежом, где приведены схемы:

1, а - общего вида;

1, в - вида в плане;

1, с - привода абразивного круга.

Установка состоит из гидронасоса 1, гидромотора 2, механического привода абразивных кругов, включающего в себя: входной вал 3 с закрепленными на нем цилиндрическими зубчатыми колесами; промежуточные валы 4, 5, 6, 7 с закрепленными на них цилиндрическими зубчатыми колесами, магнитоиндукционными датчиками крутящего момента 8, 9, 10, 11 и коническими зубчатыми колесами; полые валы 12, 13, 14, 15 с закрепленными на них коническими зубчатыми колесами; внутренние валы 16, 17, 18, 19 с закрепленными на них абразивными кругами 20, 21, 22, 23; пневмоцилиндры 24, 25, 26, 27; сервоклапаны 28, 29, 30, 31; распределительный щит 32.

Гидронасос 1 регулируемой подачи соединен с гидромотором 2 гидролиниями по замкнутой схеме. При этом вал привода гидронасоса 1 соединен с валом отбора мощности дизеля локомотива, а вал гидромотора 2 - с входным валом механического привода абразивных кругов и далее: через цилиндрические зубчатые пары - с промежуточными валами 4÷7, через конические зубчатые пары - с полыми валами 12÷15, которые установлены под различными углами к нормали рельса (например, +3o, -1o, +1o, -3o) и посредством подвижных шлицевых соединений связаны с внутренними валами 16÷19, на одной стороне которых закреплены абразивные круги 20÷23, а противоположная сторона связана с пневмоцилиндрами 24÷27, обеспечивающими путем подачи в них сжатого воздуха через сервоклапаны 28÷31 прижатие кругов 20÷23 к рельсу.

Электрические входы сервоклапанов 28÷31 подключены к распределительному щиту 32, с которым связаны выходы датчиков крутящего момента 8÷11 приводов абразивных кругов 20÷23.

Установка работает следующим образом. Перед началом шлифования по результатам выполненных предварительно измерений поверхности катания рельса выбирается программа с параметрами (крутящие моменты в приводах абразивных кругов, углы их наклона, скорость поезда и т.п.), которые при шлифовке должны поддерживаться равными заданным.

Поддержание крутящего момента, равного заданному, в приводах абразивных кругов 20÷23 при шлифовке обеспечивается регулированием усилия их прижатия к рельсу. В исходном состоянии гидромотор 2 вращается без нагрузки, а круги 20÷23 не касаются рельса. Сигналы, задающие величину усилия прижатия, формируются в устройствах распределительного щита 32 как разность между программным сигналом Uпp и сигналами обратной связи Uoc, пропорциональными крутящему моменту в приводах абразивных кругов, и подаются на электрические входы сервоклапанов 28÷31. Через них сжатый воздух подается в пневмоцилиндры 24÷27, под воздействием которых абразивные круги 20÷23 опускаются, прижимаются к рельсу и начинают шлифование. Крутящий момент в приводах кругов возрастает. При этом распределительный щит 32, сервоклапаны 28÷31, пневмоцилиндры 24÷27, датчики крутящего момента 8÷11, абразивные круги 20÷23 образуют замкнутые следящие контуры регулирования с обратными связями по датчикам крутящего момента. Распределительный щит 32 выполняет в контурах функцию устройства сравнения сигналов Uпp и Uoc. Контуры регулирования могут быть аналоговыми или цифровыми. Их назначение - поддерживать крутящий момент в приводах абразивных кругов, равным заданному.

Работа гидронасоса 1 и гидромотора 2 по замкнутому контуру означает, что вся жидкость с выхода гидронасоса 1 по гидролинии высокого давления поступает на вход гидромотора 2, а из последнего по сливной линии возвращается на вход гидронасоса 1. На сливной линии установлен маслоохладитель. Скорость вращения гидромотора 2 определяется подачей гидронасоса 1 и путем ее регулирования может быть изменена от нулевой до номинальной. Утечки жидкости из контура гидронасос - гидромотор пополняются из подпорного бака.

В предлагаемом техническом решении мощность привода абразивных кругов может быть увеличена в несколько раз, так как габариты и масса гидромотора на порядок меньше соответствующих параметров электродвигателя равной мощности. Применение механического привода, благодаря которому один гидромотор приводит во вращение четыре абразивных круга, позволяет решить задачу технической реализации гидропривода на рельсошлифовальном поезде, так как схема, в которой количество гидромоторов и гидронасосов уменьшается в четыре раза, становится практически выполнимой по сравнению со схемой, где каждый абразивный круг приводится во вращение отдельным гидромотором.

При механическом приводе абразивных кругов гидромотор выносится за пределы огнеопасной зоны рельсошлифования, кроме того, при уменьшенном количестве гидромоторов и их малых габаритах упрощается защита железнодорожного полотна от возможных утечек масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212484C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 1999 |

|

RU2169227C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2005 |

|

RU2312180C2 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ТЯГОВЫЙ МОДУЛЬ ГУСЕНИЧНОЙ МАШИНЫ | 2019 |

|

RU2701084C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕБИТА НЕФТЯНОЙ СКВАЖИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2368778C1 |

| ГУСЕНИЧНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ИЛИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2545145C1 |

| ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2017 |

|

RU2660811C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ САМОХОДНОЙ МАШИНЫ | 2017 |

|

RU2643903C1 |

Изобретение относится к области железнодорожной техники и может быть использовано для шлифования рельсов. Установка содержит абразивные круги, прижимаемые к рельсу пневмоцилиндрами, и гидромеханический привод. Использование изобретения позволяет повысить производительность шлифования рельсов. 1 ил.

Автоматическая установка рельсошлифования, содержащая вращающиеся абразивные круги, датчик крутящего момента в приводе каждого абразивного круга, подключенный к распределительному щиту, связанному с электрическими входами сервоклапанов подачи сжатого воздуха в ппевмоцилиндры прижатия абразивных кругов к рельсу, отличающаяся тем, что она дополнительно содержит гидромотор, соединенный гидролиниями с гидронасосом регулируемой подачи по замкнутой схеме и механический привод абразивных кругов, при этом вал привода гидронасоса соединен с валом отбора мощности дизеля локомотива, а вал гидромотора - с механическим приводом через входной вал, цилиндрические зубчатые колеса которого находятся в постоянном зацеплении с зубчатыми колесами промежуточных валов, связанных через конические зубчатые пары с полыми валами, каждый из которых, путем выбора соответствующего межосевого расстояния между входным и промежуточными валами, установлен под заданным начальным углом к нормали рельса и с помощью подвижного шлицевого соединения связан с внутренним валом на одной стороне которого закреплен абразивный круг, а на противоположной - нажимной подшипник, через который вал связан с пневмоцилиндром прижатия абразивного круга к рельсу.

| US 4920701 A, 31.01.1989 | |||

| Поршень высокофорсированного двигателя внутреннего сгорания | 1984 |

|

SU1206461A1 |

| Состав для хромирования | 1975 |

|

SU529260A1 |

| Способ изготовления сверхпроводящей обмотки и устройство для его осуществления | 1985 |

|

SU1325587A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| Устройство для проверки точности сельсинов | 1978 |

|

SU675440A1 |

| EP 0743395 A1, 19.04.1996. | |||

Авторы

Даты

2003-09-20—Публикация

2001-04-24—Подача