Изобретение относится к устройствам для ремонта рельсовых путей, в частности для шлифования железнодорожных и трамвайных путей, а также путей метрополитена и может быть использовано для скоростного высокопроизводительного шлифования на рельсошлифовальных поездах.

Известно устройство шлифования длинномерных изделий (см. патент RU №61722, МПК Е01В 31/17), включающее раму, размещенные на ней, по крайней мере, два электродвигателя с механизмами их подъема и опускания, при этом на шпинделе каждого электродвигателя закреплен рабочий инструмент, например, шлифовальный круг, каждый электродвигатель снабжен механизмом поворота, предназначенным для установки угла наклона электродвигателя в направлении подачи.

Недостатком данного устройства является высокая материалоемкость при его изготовлении, громоздкость конструкции (массивная поворотная плита), что увеличивает временные затраты и усложняет процесс технического обслуживания и ремонта узлов и механизмов данного устройства.

Известно устройство шлифования длинномерных изделий (см. патент RU №84856 МПК Е01В 31/17), включающее раму, параллелограммный блок с размещенными в нем, по крайней мере, двумя электродвигателями с механизмами их подъема, опускания, поворота и установки угла наклона электродвигателя в направлении подачи, при этом на шпинделе каждого электродвигателя закреплен рабочий инструмент, например шлифовальный круг, механизм поворота выполнен в виде коромысла, одно плечо которого совмещено с одной из осей параллелограммного блока, а второе - с пневмоцилиндром.

К недостаткам данной разработки можно отнести то, что в механизме поворота шлифовального электродвигателя используется пневмоцилиндр, который при условии силового нагружения будет отклоняться от заданных параметров, настроек и угол атаки будет изменяться, что негативно повлияет на качество шлифования.

Наиболее близким по технической сущности к предлагаемому изобретению является шлифовальная тележка (Руководство по эксплуатации. Часть I и II. Альбом рисунков «Поезд рельсошлифовальный РШП-48К». М., 2004), включающая раму, в которой на поворотных осях размещены как минимум два шлифовальных блока, параллелограммный блок с размещенными в нем, электродвигателями, на оси каждого из них закреплен шпиндель с шлифовальным кругом, механизм их подъема и опускания, механизм поворота электродвигателя в направлении подачи, при этом на шпинделе каждого электродвигателя закреплен рабочий инструмент, например, шлифовальный круг.

Известное устройство обладает малой производительностью, скорость вращения электродвигателя шлифовальных кругов не превышает 3600 об/мин., что не позволяет проводить работы на скоростях перемещения оборудования выше 8 км/ч., отсутствием возможности задания продольного угла наклона электродвигателя, с целью повышения эффективности работы абразивного инструмента.

Техническая проблема - существующие образцы оборудования не обладают техническими параметрами, отвечающими текущим требованиям в производительности, скорости работы.

Основной задачей изобретения является повышение производительности работы устройства.

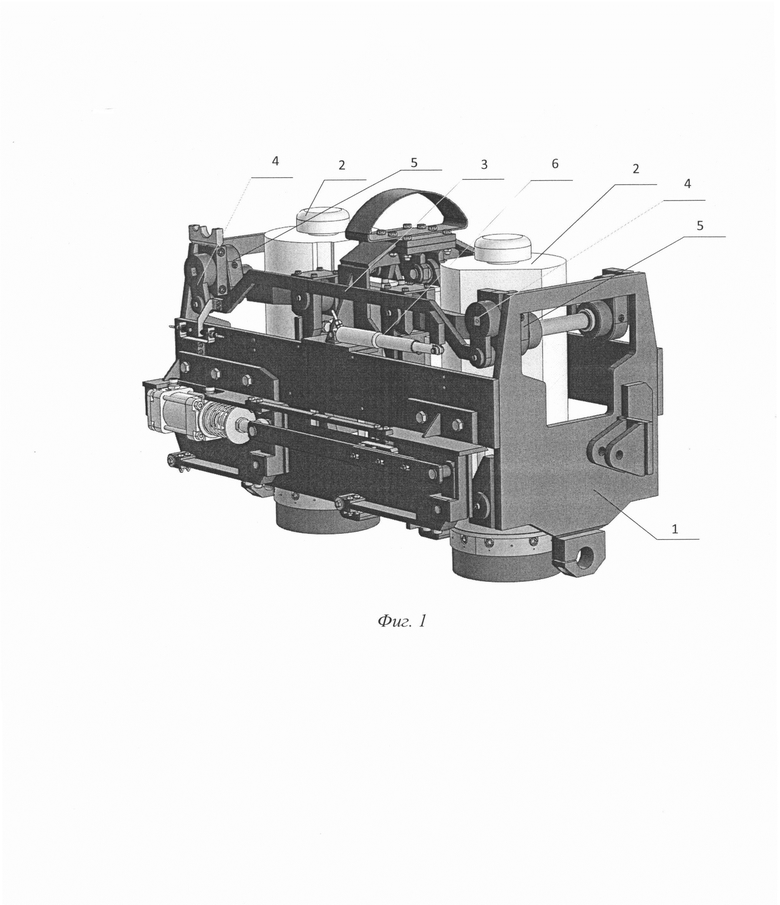

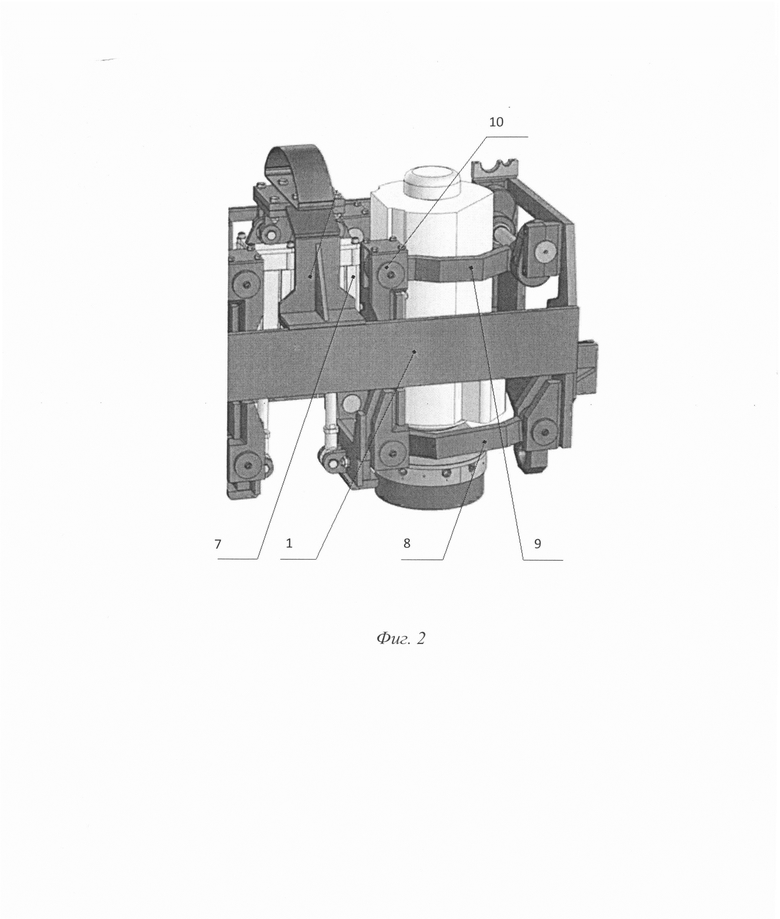

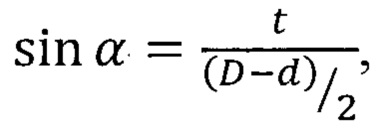

Поставленная задача достигается тем, что шлифовальная тележка рельсошлифовального поезда, состоящая из рамы, в которой на поворотных осях размещены как минимум две шлифовальные люльки, каждая из которых включает как минимум два параллелограммных блока с размещенным в каждом из них электродвигателем, с закрепленным на его шпинделе шлифовальным кругом и механизмом его подъема и опускания, каждый электродвигатель шлифовальной тележки снабжен регулятором диапазона оборотов вращения, механизмом наклона электродвигателя в направлении подачи для задания угла атаки шлифовальному кругу к поверхности обрабатываемого рельса, определяемого по формуле:  где α - угол атаки шлифовального круга; t - глубина съема металла, мм; - наружный диаметр шлифовального круга, мм; d - внутренний диаметр шлифовального круга, мм, механизм изменения угла атаки, выполнен, в виде коромысла, концы которого прикреплены посредством поворотных рычагов к эксцентриковым осям, смонтированным на раме люльки и соединенного с самоблокирующимся механизмом типа актуатор и каждый электродвигатель имеет регулируемый диапазон вращения от 3500 до 7000 об/мин посредством частотных преобразователей.

где α - угол атаки шлифовального круга; t - глубина съема металла, мм; - наружный диаметр шлифовального круга, мм; d - внутренний диаметр шлифовального круга, мм, механизм изменения угла атаки, выполнен, в виде коромысла, концы которого прикреплены посредством поворотных рычагов к эксцентриковым осям, смонтированным на раме люльки и соединенного с самоблокирующимся механизмом типа актуатор и каждый электродвигатель имеет регулируемый диапазон вращения от 3500 до 7000 об/мин посредством частотных преобразователей.

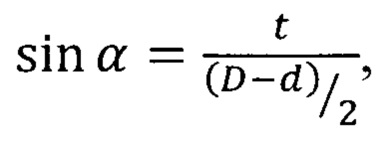

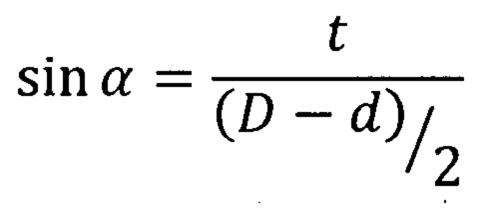

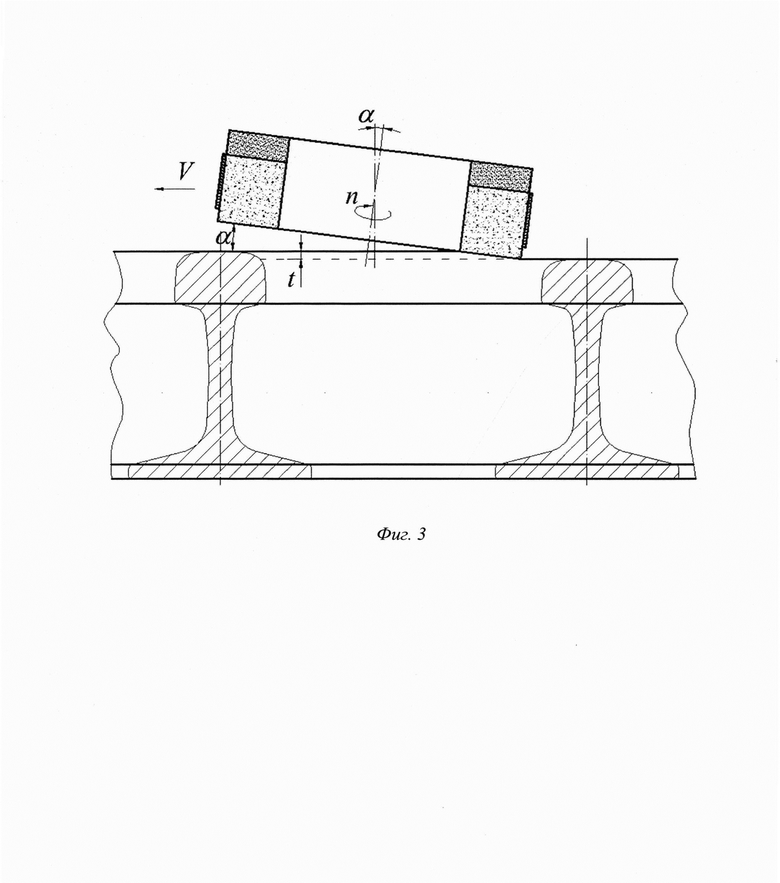

Устройство поясняется чертежами, где на фиг. 1 - люлька тележки, на фиг. 2 - механизм подъема/опускания электродвигателя, на фиг. 3 - установка угла атаки α.

Рельсошлифовальный поезд имеет два типа шлифовальных тележек «сглаживающую» и «профилирующую», каждая содержит механизм подъема и опускания, состоящий из четырех гидроцилиндров, и состоит из рамы с опорными колесами, размещенных на раме на поворотных осях как минимум двух шлифовальных люлек 1 (фиг 1), с механизмом их наклона в поперечном направлении, состоящим из гидроцилиндров, при этом корпус каждого гидроцилиндра закреплен на раме тележки, а шток гидроцилиндра - на раме люльки 1, закрепленный на раме люльки параллелограммный блок с размещенными в нем, по крайней мере, двумя электродвигателями 2 с механизмами их подъема, опускания и прижатия, на шпинделе каждого электродвигателя закреплен шлифовальный круг, механизм изменения угла атаки, обеспечивающий продольный наклон шлифовального круга в диапазоне ±0.35°, установленный на каждые два электродвигателя и состоящий из коромысла 3, концы которого прикреплены посредством поворотных рычагов 4 к эксцентриковым осям 5, смонтированным на раме люльки 1 и соединенного с актуатором 6, механизм подъема, опускания и прижатия электродвигателя (фиг 2) состоит из пневмоцилиндров 7 и рычажного механизма, состоящего из - нижнего рычага 8, верхнего рычага 9, подмоторной рамы 10, в отверстиях которой с развалом в 1-3° относительно друг друга установлены электродвигатели 2, оснащенные частотными преобразователями.

Устройство работает следующим образом: рельсошлифовальный поезд (РШП) содержит шесть шлифовальных тележек две профилирующие вначале и в конце и четыре сглаживающие посередине, данная компоновка позволяет работать РШП как в одном, так и в другом направлении одинаково эффективно, у РШП рабочее оборудование может быть в двух режимах транспортном и рабочем, в транспортном положении тележки подняты механизмом подъема и опускания шлифовальной тележек, состоящем из четырех гидроцилиндров, и не контактирует с рельсами, фиксация тележек в поднятом состоянии происходить за счет механических стопоров, в транспортном режиме не работают гидравлическая и пневматические системы, когда РШП приезжает на перегон для шлифования участка пути то рабочее оборудование переводится в рабочий режим, включается пневматическая и гидравлическая системы, шлифовальные тележки опускаются и опорными колесами опираются на рельсы, перед процессом рельсошлифования происходит настройка и подготовка различных механизмов шлифовальной тележки: механизмом изменения угла атаки производят настройку угла наклона шлифовального круга к поверхности обрабатываемого рельса в диапазоне ±0.35°, в обе стороны от вертикали, в зависимости от направления движения РШП, наклон осуществляется механической, самотормозящейся передачей - актуатором 6, привод которого воздействует на коромысло 3, которое через поворотный рычаг 4 соединено с эксцентриковой осью 5 изменяет верхнее плечо механизма подъема опускания и прижатия и приводит к изменению угла атаки электродвигателя 2 со шлифовальным кругом, с помощью механизма наклона шлифовальных люлек в поперечном направлении производит наклон электродвигателя и шлифовального круга в поперечной плоскости к пути, в диапазоне углов у «профилирующей» тележки от 0°…-70°, у «сглаживающей» тележки от -20°…+20°, в качестве стойки выступает рама тележки, выдвижение штока гидроцилиндра приводит к изменению угла наклона шлифовальных люлек в поперечном направлении.

После настройки и подготовки механизмов шлифовальных тележек происходит разгон РШП до определенной скорости, на которой осуществляется шлифование рельсов. В каждой шлифовальной тележке на раме люльки 1 установлены механизмы подъема, опускания шлифовальных электродвигателей, каждый из которых опускает и прижимает шлифовальные электродвигатели 2 с шлифовальными кругами к рельсам при помощи пневмоцилиндра 7, вертикальное перемещение шлифовальной головки обеспечивается параллелограммным блоком.

После шлифования участка пути происходит остановка РШП и перенастройка механизмов и систем для повторного прохода шлифования рельсов в обратном направлении.

Повышение производительности работы (фиг. 3) происходит за счет повышения скорости перемещения V шлифовальной тележки до 30 км/ч без уменьшения глубины съема металла t это реализуется за счет установки шлифовальному кругу угла атаки α к поверхности обрабатываемого рельса навстречу направления движения рельсошлифовального поезда и регулировки скорости вращения электродвигателей шлифовальных кругов n в диапазоне от 3500 до 7000 об/мин. Повышение скорости вращения шлифовальных кругов n приводит к пропорциональному уменьшению силы резания, при той же глубине съема металла t, что позволяет повысить скорость перемещения V без снижения глубины съема металла t. Экспериментально установлено, что при средней глубине съема металла с рельса t=0,3 мм рабочая скорость V=15 км/ч достигается при средней частоте вращения шлифовального круга n=5000 об/мин, и V=30 км/ч при средней частоте вращения шлифовального круга n=7000 об/мин. Установка угла атаки шлифовальных кругов, посредствам наклона электродвигателей, позволяет эффективней использовать рабочую поверхность шлифовального круга и обеспечить равномерный съем металла, существенно снизить износ инструмента, снизить тепловое воздействие на рельс, уменьшить возникновение прижогов при скоростном шлифовании, а так же снизить уровень ударных нагрузок, возникающих из-за неровности обрабатываемой поверхности рельса, что в совокупности повышает стабильность работы шлифовальной тележки при повышении рабочей скорости V и частоты вращения электродвигателей шлифовального круга n. Максимальная эффективность предложенной схемы реализуется при правильном назначении угла атаки α, величина которого зависит от съема металла и геометрических параметров абразивного инструмента и определяется по формуле:

установлено, что при съеме металла t=0,3 мм, наружном диаметре шлифовального круга D=250 мм и внутреннем диаметре шлифовального круга d=150 мм, оптимальный угол атаки α составляет 0,35 градуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытательная рельсошлифовальная установка | 2024 |

|

RU2824330C1 |

| Способ обработки поверхности головки рельса и устройство для его осуществления | 2021 |

|

RU2759298C1 |

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| Способ и устройство определения параметров ремонтного профиля головки рельса | 2019 |

|

RU2708520C1 |

| Рельсошлифовальное устройство | 1983 |

|

SU1163364A1 |

| Рельсошлифовальное устройство | 1988 |

|

SU1812261A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2005 |

|

RU2312180C2 |

| Рельсошлифовальный вагон | 1979 |

|

SU795894A1 |

| Устройство для шлифования рельсов железнодорожного пути | 1983 |

|

SU1112084A1 |

Изобретение относится к устройствам для ремонта рельсовых путей, в частности для шлифования железнодорожных и трамвайных путей, а также путей метрополитена, и может быть использовано для скоростного высокопроизводительного шлифования на рельсошлифовальных поездах. Рельсошлифовальная тележка состоит из рамы с опорными колесами, размещенных на раме на поворотных осях как минимум двух шлифовальных люлек (1) с механизмом их наклона в поперечном направлении, состоящим из гидроцилиндров, при этом корпус каждого гидроцилиндра закреплен на раме тележки, а шток гидроцилиндра - на раме люльки (1), параллелограммный блок с размещенными в нем электродвигателями (2) с механизмами их подъема и опускания, на шпинделе каждого электродвигателя закреплен шлифовальный круг. Электродвигатель шлифовальной тележки снабжен регулятором диапазона оборотов вращения и механизмом наклона электродвигателя в направлении подачи для задания угла атаки шлифовальному кругу к поверхности обрабатываемого рельса, выполненным в виде коромысла, концы которого прикреплены посредством поворотных рычагов к эксцентриковым осям, смонтированным на раме люльки, и соединенного с актуатором. В результате повышается производительность устройства при шлифовании рельсов. 2 з.п. ф-лы, 3 ил.

1. Шлифовальная тележка рельсошлифовального поезда, состоящая из рамы, в которой на поворотных осях размещены как минимум две шлифовальные люльки, каждая из которых включает как минимум два параллелограммных блока с размещенным в каждом из них электродвигателем, с закрепленным на его шпинделе шлифовальным кругом и механизмом его подъема и опускания, отличающаяся тем, что каждый электродвигатель шлифовальной тележки снабжен регулятором диапазона оборотов вращения, механизмом наклона электродвигателя в направлении подачи для задания угла атаки шлифовальному кругу к поверхности обрабатываемого рельса, определяемого по формуле

где α - угол атаки шлифовального круга, градус;

t - глубина съема металла, мм;

D - наружный диаметр шлифовального круга, мм;

d - внутренний диаметр шлифовального круга, мм.

2. Шлифовальная тележка по п. 1, отличающаяся тем, что механизм наклона электродвигателя в направлении подачи выполнен в виде коромысла, концы которого прикреплены посредством поворотных рычагов к эксцентриковым осям, смонтированным на раме люльки, и соединенного с самоблокирующимся механизмом типа актуатор.

3. Шлифовальная тележка по п. 1, отличающаяся тем, что каждый электродвигатель имеет регулируемый диапазон вращения от 3500 до 7000 об/мин посредством частотных преобразователей.

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

| Способ обработки поверхности головки рельса и устройство для его осуществления | 2021 |

|

RU2759298C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2300476C2 |

| WO 2017017432 A1, 02.02.2017. | |||

Авторы

Даты

2025-01-21—Публикация

2023-10-31—Подача