Изобретение относится к содержанию железнодорожного полотна и предназначено для управления процессом рельсошлифования. Ближайшим аналогом данного изобретения является установка, содержащая двигатель с абразивными шлифовальными кругами, прижимаемыми к рельсу (см. X. Функе "Шлифовка рельсов", М. , 1992 г., с. 73-76, - копия прилагается). Данная известная установка автоматизирована - пневмоцилиндр прижатия к рельсу абразивного круга, насаженного на ось двигателя, связан с сервоклапаном подачи сжатого воздуха, подключенным своим электрическим входом к распределительному щиту. Также к щиту через преобразователь "ток - давление" подключен датчик тока двигателя. Перед началом шлифовки выбирается программа с параметрами (усилия прижатия кругов, углы их наклона и т.д.), которые поддерживаются постоянными.

Недостатком известной установки является то, что при постоянных параметрах, учитывающих реальные отклонения железнодорожного пути от требуемого только в среднем, ухудшается качество обработки рельса и снижается производительность шлифования.

Задачей представленного технического решения является введение обратной связи между усилиями прижатия абразивных кругов к рельсу и реальными характеристиками продольного и поперечного профилей рельса, что повышает производительность и качество обработки.

Достижение данного технического результата - оптимизации усилий прижатия абразивного круга к рельсу в зависимости от объема или площади металла, подлежащего сошлифовке, - достигается тем, что автоматическая установка, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный через преобразователь "ток - давление" к распределительному щиту, соединенному с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга, дополнительно содержит средство коррекции, состоящее из алгебраического сумматора, вычислителя объема металла, подлежащего сошлифовке, и системы измерения параметров головки рельса, при этом сумматор установлен между распределительным щитом и преобразователем "ток - давление", подключен к его выходу одним из своих входов, а другим - к выходу вычислителя, вход которого подключен к системе измерения.

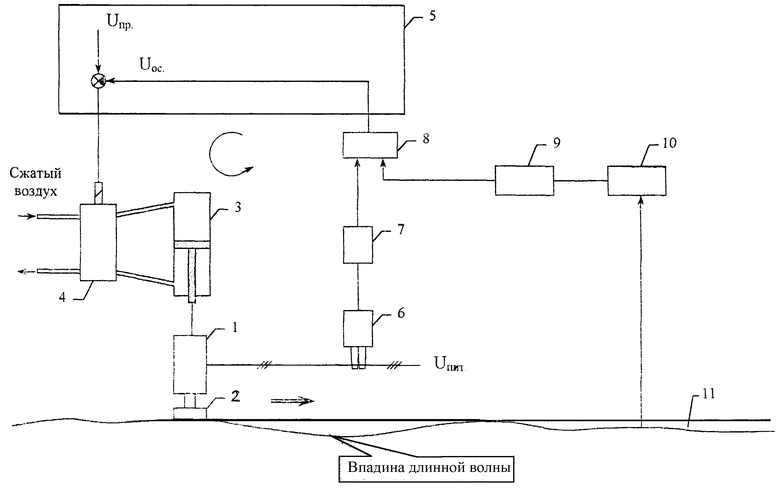

Установка иллюстрируется чертежом, где приведена ее схема. Установка состоит из двигателя 1, абразивного круга 2, пневмоцилиндра 3, сервоклапана 4, распределительного щита 5, датчика тока 6, преобразователя 7 "ток-давление", алгебраического сумматора 8, вычислителя 9 объема металла, подлежащего сошлифовке и системы измерения 10 параметров поверхности катания рельса 11. При этом абразивный круг 2 закреплен на валу двигателя 1, корпус которого механически связан с пневмоцилиндром 3, обеспечивающим путем подачи в него сжатого воздуха через сервоклапан 4 прижатие круга 2 к рельсу 11. Электрический вход сервоклапана 4 подключен к распределительному щиту 5, с которым связан выход сумматора 8. Первый вход последнего соединен с выходом преобразователя 7, предназначенного для согласования сигналов датчика тока 6 и распределительного щита 5. Датчик тока 6 установлен на линии подачи электропитания на двигатель 1. Ко второму входу сумматора 8 подключен выход вычислителя 9, а вход вычислителя связан с выходом системы измерения 10.

Установка работает следующим образом. Перед началом шлифования, по результатам выполненных предварительно измерений поверхности катания рельса, выбирается программа с параметрами (усилие прижатия кругов, угол их наклона и т.п.), которые должны поддерживаться постоянными при шлифовке. Усилие прижатия круга 2 к рельсу 11 определяет мощность, потребляемую двигателем 1, которая пропорциональна его току. В исходном состоянии двигатель 1 вращается на холостом ходу, и круг 2 не касается рельса 11. Сигнал, задающий величину усилия прижатия, формируется в устройствах распределительного щита 5 как разность между программным сигналом Uпр и сигналом обратной связи Uос, пропорциональным току двигателя 1, и подается на электрический вход сервоклапана 4. Через него сжатый воздух подается в пневмоцилиндр 3, под воздействием которого двигатель 1 опускается, круг 2 прижимается к рельсу 11, и начинается шлифование. Момент на валу двигателя 1 возрастает, и потребляемый им ток увеличивается. При этом распределительный щит 5, сервоклапан 4, пневмоцилиндр 3, двигатель 1, датчик тока 6 и преобразователь 7 образуют замкнутый следящий контур регулирования с обратной связью по току двигателя. Распределительный щит 5 выполняет в контуре функцию устройства сравнения сигналов Uпр и Uос. Контур регулирования может быть выполнен как аналоговым, так и цифровым. Его назначение - поддерживать ток двигателя 1 постоянным, равным заданному.

В процессе шлифования при движении абразивного круга 2 по рельсу вдоль оси пути количество металла, подлежащего сошлифовке, изменяется, например, уменьшается при прохождении участков с впадинами длинных волн продольного профиля рельса. Это означает, что в это время целесообразно уменьшить усилие прижатия круга 2 к рельсу 11, т.е. снизить ток двигателя 1. Соответствующий сигнал коррекции формируется в вычислителе 9 по результатам прямых измерений параметров поверхности катания рельса, выполняемых системой измерения 10, и подается в качестве дополнительного сигнала обратной связи на вход алгебраического сумматора 8. Полярность входных сигналов сумматора 8 задана таким образом, чтобы при уменьшении объема металла, подлежащего сошлифовке, они складывались, а при увеличении - вычитались. Сигнал Uос при этом поддерживается постоянным, а ток двигателя 1 изменяется, чем и обеспечивается оптимизация процесса шлифования по величине усилия прижатия абразивного круга 2 к поверхности катания рельса.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2005 |

|

RU2312180C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212484C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212485C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 1999 |

|

RU2162120C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНАШИВАНИЕ | 2006 |

|

RU2328719C2 |

| СПОСОБ ШЛИФОВАНИЯ РЕЛЬСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2272858C2 |

| Испытательная рельсошлифовальная установка | 2024 |

|

RU2824330C1 |

| Машина для испытания на трение и изнашивание | 2017 |

|

RU2695042C1 |

| Шлифовальная тележка рельсошлифовального поезда | 2023 |

|

RU2833447C1 |

| Способ обработки поверхности головки рельса и устройство для его осуществления | 2021 |

|

RU2759298C1 |

Изобретение относится к технике обработки рельсов железнодорожных транспортных систем. В предложенной установке абразивный круг прижимается к рельсу с помощью пневмоцилиндра, при этом величина усилия стабилизируется контуром регулирования по сигналам датчика тока двигателя. В установке предусмотрен дополнительный контур корректировки сигнала обратной связи. Сигнал коррекции формируется в вычислителе объема металла, подлежащего сошлифовке по результатам прямых измерений параметров поверхности катания рельса, выполняемых системой измерения. Данная установка позволяет оптимизировать усилия прижатия абразивного круга к рельсу в зависимости от объема металла, подлежащего сошлифовке. 1 ил.

Автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный к преобразователю ток - давление, распределительный щит, связанный с электрическим входом сервоклапана подачи сжатого воздуха в пневмоцилиндр прижатия абразивного круга к рельсу, отличающаяся тем, что она дополнительно содержит средство коррекции, состоящее из алгебраического сумматора, вычислителя объема металла, подлежащего сошлифовке, и системы измерения параметров поверхности головки рельса, при этом сумматор установлен между распределительным щитом и преобразователем ток - давление и подключен к выходу последнего одним из своих входов, а другим входом - к выходу упомянутого вычислителя, вход которого подключен к системе измерения.

| ФУНКЕ X., Шлифовка рельсов | |||

| - М., 1972, с .73-76 | |||

| US 4843765 A, 04.07.1989 | |||

| Рельсошлифовальная машина | 1976 |

|

SU667160A3 |

| РЕЛЬСОШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2094558C1 |

Авторы

Даты

2001-06-20—Публикация

1999-12-21—Подача