Изобретение относится к содержанию железнодорожного полотна и предназначено для управления процессом рельсошлифования.

Ближайшим аналогом данного изобретения является установка, содержащая двигатель с абразивными кругами, прижимаемыми к рельсу (см. X. Функе "Шлифовка рельсов". М., 1992 г., с.73-76). Данная известная установка автоматизирована - пневмоцилиндр прижатия к рельсу абразивного круга, насаженного на ось двигателя, связан с сервоклапаном (пропорциональным пневмоклапаном) подачи сжатого воздуха, подключенным своим электрическим входом к распределительному щиту. Также к щиту подключен датчик тока двигателя. Перед началом шлифовки выбирается программа, задающая ток двигателя, и этот ток должен поддерживаться автоматикой при любых возмущающих воздействиях на абразивный круг, вызывающих изменение сопротивления его вращению. При шлифовании рельсов возмущающие воздействия вызываются, в частности, волнистостью продольного профиля рельсов.

Частота f возмущающих воздействий зависит от длины волн L неровностей, а также от скорости V движения поезда при шлифовании и может быть определена по формуле

f=278V/L,

где V в км/час, L в мм.

Например, при шлифовании коротких волн (L=300 мм) с рекомендуемой скоростью V=8 км/час частота возмущающих воздействий достигает 7,4 Гц.

Полоса пропускания частот у пропорциональных пневмоклапанов не превышает 2 Гц. Система регулирования, построенная с использованием пропорционального пневмоклапана, не обладает требуемым быстродействием и не может поддерживать заданный ток электродвигателя привода абразивного круга в пределах, обеспечивающих требуемое качество шлифования при минимальном количестве проходов.

Работоспособность пневмоаппарата гарантируется только при плюсовой температуре, поэтому он располагается в отапливаемом помещении вагона, а управляемый им пневмоцилиндр находится вне помещения, рядом с абразивным кругом.

Длина пневмолиний составляет 10-15 м и это приводит к запаздыванию отработки входного сигнала, что усугубляет недостатки пневматической системы регулирования.

Целью изобретения является улучшение качества шлифования рельсов путем повышения быстродействия и точности поддержания заданной мощности электропривода абразивного круга.

Указанная цель достигается тем, что автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный к распределительному щиту, пневмоцилиндр прижатия абразивного круга к рельсу с электроуправляемыми пневмораспределителями подачи сжатого воздуха в его полости и выпуска воздуха из них, дополнительно содержит гидроцилиндр, гидравлический сервоклапан и источник гидропитания, при этом каналы подачи и слива сервоклапана соединены гидролиниями с источником гидропитания, выход сервоклапана соединен гидролинией с нижней полостью гидроцилиндра, верхняя полость которого соединена гидролинией со сливом, поршень гидроцилиндра посредством штока имеет одностороннюю связь с поршнем пневмоцилиндра для регулирования его перемещения в сторону выпуска штока, а распределительный щит связан с электрическим входом гидравлического сервоклапана.

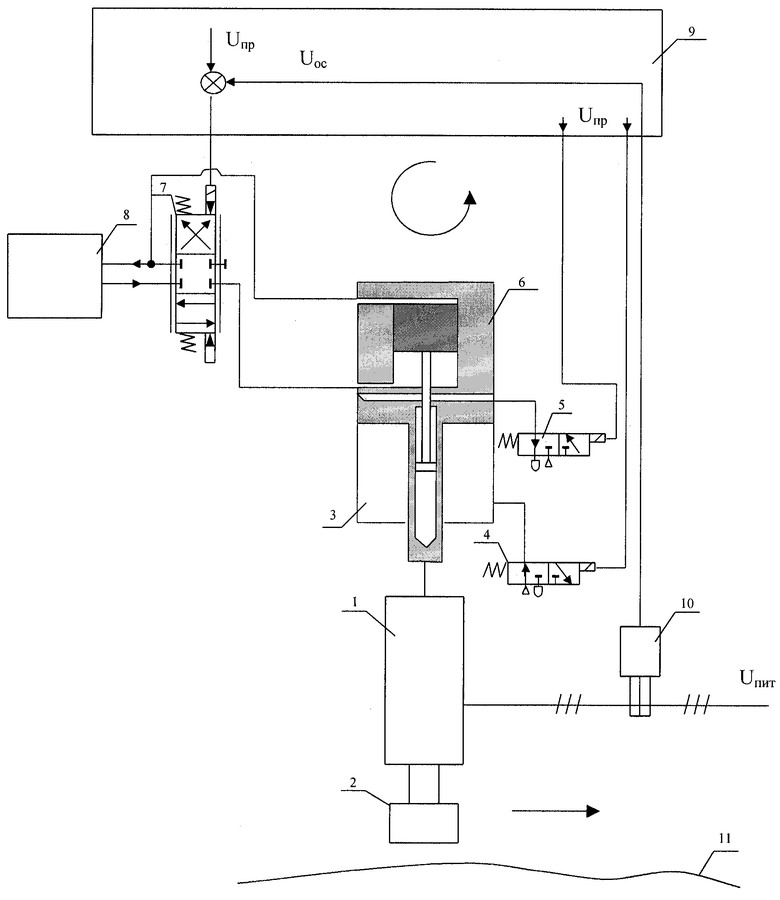

Установка иллюстрируется чертежом, где приведена ее схема. Установка включает в себя двигатель 1 привода во вращение абразивного круга 2, пневмоцилиндр 3, пневмораспределители 4, 5, гидроцилиндр 6, гидравлический сервоклапан 7, источник гидропитания 8, распределительный щит 9, датчик тока 10. Объектом шлифования является поверхность катания рельса 11.

Абразивный круг 2 закреплен на валу двигателя 1, механически связанного с пневмоцилиндром 3, в корпус которого встроен гидроцилиндр 6. Поршень гидроцилиндра 6 имеет одностороннюю связь с поршнем пневмоцилиндра 3 посредством штока. Пневмоцилиндр 3 прижимает абразивный круг 2 к рельсу 11 с постоянным усилием Fв путем подачи через пневмораспределитель 5 в бесштоковую полость сжатого воздуха при постоянном давлении. Через пневмораспределитель 4 сжатый воздух подается в штоковую полость пневмоцилиндра 3, когда необходимо поднять абразивный круг над рельсом. При этом пневмораспределитель 5 должен выпустить воздух из бесштоковой полости пневмоцилиндра 3. Электрические входы пневмораспределителей 4 и 5 подключены к распределительному щиту 9.

Гидроцилиндр 6 регулирует силу прижатия Fпр абразивного круга 2 к рельсу 11 путем воздействия на поршень пневмоцилиндра 3 противоположно направленным усилием Fг. Указанное усилие передается через бурт на конце штока гидроцилиндра 6, на который опирается поршень пневмоцилиндра при шлифовании.

Таким образом, усилие прижатия Fпр представляется выражением Fпр=Fв-Fг.

В этом выражении Fг является величиной, регулируемой с помощью гидравлического сервоклапана 7. Электрический вход сервоклапана 7 подключен к распределительному щиту 9, с которым связан выход с датчика тока 10. Каналы подачи и слива сервоклапана 7 соединены гидролиниями с источником гидропитания 8.

Установка работает следующим образом. Перед началом шлифования, по результатам предварительно выполненных измерений поверхности катания рельса, выбирается программа с параметрами (ток двигателя привода абразивного круга, угол его наклона и т. п.), которые должны поддерживаться постоянными при шлифовке.

В зависимости от состояния поверхности катания рельса сопротивление вращению абразивного круга изменяется, в связи с чем изменяется нагрузка на двигатель, пропорциональная его току. Для стабилизации тока двигателя (постоянства нагрузки) регулируется усилие прижатия круга 2 к рельсу 11 в соответствии с изменением нагрузки на двигатель (тока двигателя).

В исходном состоянии двигатель 1 работает на холостом ходу, пневмораспределители 4, 5 и сервоклапан 7 обесточены. При этом в штоковую полость пневмоцилиндра 3 подается сжатый воздух, и его поршень, а следовательно, и абразивный круг находятся в верхнем положении. По команде "подготовка к шлифованию" с распределительного щита 9 на пневмораспределители 4, 5 и на сервоклапан 7 поступают электрические сигналы. При этом клапан 7 пропускает масло в нижнюю полость гидроцилиндра 6, и его поршень поднимается вверх до упора. Из штоковой полости пневмоцилиндра 3 воздух уходит, а в бесштоковую - поступает и поршень опускается вниз, пока не упрется в бурт штока гидроцилиндра 6. Абразивный круг устанавливается на удалении (5 мм + износ круга) от рельса 11. Затем с распределительного щита на сервоклапан 7 идет программный сигнал, перемещающий его золотник на слив масла из нижней полости гидроцилиндра 6 по определенному закону, обеспечивающему, под действием давления воздуха в бесштоковой полости пневмоцилиндра 3, плавное опускание абразивного круга 2 до контакта с рельсом 11.

Сигнал, задающий усилие прижатия, формируется в устройствах распределительного щита 9 как разность между программным сигналом Uпр и сигналом обратной связи Uос, пропорциональным току двигателя 1, и подается на электрический вход сервоклапана 7, регулирующего слив масла из нижней полости гидроцилиндра 6.

Абразивный круг пневмоцилиндром 3 прижимается к рельсу 11 и начинается шлифование. Нагрузка на двигатель 1 возрастает, и потребляемый им ток увеличивается. Распределительный щит 9, сервоклапан 7, гидроцилиндр 6, двигатель 1, датчик тока 10 образуют замкнутый следящий контур регулирования с обратной связью по току двигателя.

Распределительный щит 9 выполняет в контуре функцию устройства сравнения сигналов Uпр и Uос. Контур регулирования может быть выполнен как аналоговым, так и цифровым. Его назначение - поддерживать ток двигателя 1 равным заданному путем регулирования усилия прижатия абразивного круга к рельсу с помощью гидроцилиндра 6.

При отклонениях тока двигателя 1 от значения, заданного программой, по причине изменения сопротивления вращению абразивного круга 2 с выхода распределительного щита 9 на сервоклапан 7 приходит плюсовой сигнал, если ток двигателя 1 уменьшился, минусовой - если увеличился.

Золотник сервоклапана 7 отклоняется соответственно поступившему сигналу, и усилие, развиваемое гидроцилиндром 6, уменьшается при плюсовом сигнале и увеличивается - при минусовом. При уменьшении усилия на штоке гидроцилиндра 6 прижатие абразивного круга 2 к рельсу 11 увеличивается, а при увеличении этого усилия - уменьшается.

Соответственно изменяется нагрузка на двигатель 1 и ток, пока его величина не сравняется с величиной, заданной программой.

Полоса пропускания частот сервоклапаном превосходит аналогичную характеристику пневматического пропорционального клапана в 35-40 раз. Кроме того, сервоклапан может работать при минусовой температуре наружного воздуха, и поэтому установка его непосредственно на гидроцилиндре устраняет задержки по времени отработки входного сигнала, связанные с длиной линий между регулирующим и исполнительным агрегатами.

В связи с изложенным предлагаемое устройство позволит более точно отслеживать заданный ток (мощность) электродвигателя привода абразивного круга и, таким образом, получать требуемое качество шлифования при минимальном числе проходов поезда.

В предлагаемом техническом решении технологические операции, связанные с большими перемещениями абразивного круга, осуществляются пневмоцилиндром, а гидроцилиндр исполняет свои функции стабилизации мощности электропривода абразивного круга при ограниченном перемещении его поршня и только в сторону уборки штока, что позволяет минимизировать габариты гидроцилиндра и источника гидропитания, и, таким образом, упростить задачу защиты огнеопасной области шлифования от проникновения масла. Кроме того, сохраняется упругое пневматическое прижатие абразивного круга к рельсу.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2001 |

|

RU2212485C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 1999 |

|

RU2169227C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 2005 |

|

RU2312180C2 |

| СПОСОБ БЕСПРЕРЫВНОЙ ДОЗИРОВАННОЙ ПЕРЕКАЧКИ ЖИДКОГО ХИМРЕАГЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364706C1 |

| СБРАСЫВАЮЩИЙ КЛАПАН | 2003 |

|

RU2257499C2 |

| ГИДРОСИСТЕМА | 2000 |

|

RU2178843C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2241654C1 |

| НАСОСНАЯ УСТАНОВКА НАГНЕТАТЕЛЬНАЯ, ОБЪЕМНАЯ, РЕГУЛИРУЕМАЯ | 2008 |

|

RU2380570C1 |

| САМОВСАСЫВАЮЩИЙ АКСИАЛЬНО-ПОРШНЕВОЙ РЕГУЛИРУЕМЫЙ НАСОС | 1996 |

|

RU2096658C1 |

| ИЗОЛЯТОР СЕКЦИОННЫЙ ДЛЯ КОНТАКТНОЙ СЕТИ ГОРОДСКОГО ТРАНСПОРТА | 1999 |

|

RU2158684C1 |

Изобретение относится к области железнодорожной техники и может быть использовано для шлифования рельсов. Установка содержит абразивный круг, прижимаемый к рельсу пневмоцилиндром. Для подачи сжатого воздуха в его полости используют электроуправляемые с распределительного щита пневмораспределители. Для стабилизации мощности электропривода абразивного круга при ограниченном перемещении его поршня он снабжен дополнительно гидроцилиндром, который связан посредством штока с поршнем одноштокового пневмоцилиндра. Установка также содержит гидравлический сервоклапан и источник гидропитания, которые гидролиниями соединены с гидроцилиндром. Использование изобретения позволяет улучшить качество шлифования рельсов. 1 ил.

Автоматическая установка рельсошлифования, содержащая двигатель с абразивным кругом, прижимаемым к рельсу, датчик тока двигателя, подключенный к распределительному щиту, одноштоковый пневмоцилиндр прижатия абразивного круга к рельсу с электроуправляемыми пневмораспределителями подачи сжатого воздуха в его полости и выпуска воздуха из них, отличающаяся тем, что она дополнительно содержит гидроцилиндр, гидравлический сервоклапан и источник гидропитания, при этом каналы подачи и слива сервоклапана соединены гидролиниями с источником гидропитания, выход сервоклапана соединен гидролинией с нижней полостью гидроцилиндра, верхняя полость которого соединена гидролинией со сливом, поршень гидроцилиндра посредством штока имеет одностороннюю связь с поршнем одноштокового пневмоцилиндра для регулирования его перемещения в сторону выпуска штока, а распределительный щит связан с электрическими входами гидравлического сервоклапана и пневмораспределителей.

| US 4091578 A, 30.05.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОК.А.РБОРАНИЛАЛКОКСИ- СИоП.АНОВ ИЛИ -СИЛОКСАНОВ | 1972 |

|

SU427940A1 |

| Автомат для пакетной обработки упругих кольцевых деталей | 1973 |

|

SU524661A1 |

| Волноводный мост | 1979 |

|

SU843043A1 |

| Способ отделения циркония от гафния | 1924 |

|

SU2177A1 |

| Автоколлимационная марка-отражатель | 1973 |

|

SU528444A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА РЕЛЬСОШЛИФОВАНИЯ | 1999 |

|

RU2169227C1 |

Авторы

Даты

2003-09-20—Публикация

2001-04-24—Подача