Изобретение относится к сушилкам дисперсных и адгезионных материалов и может применяться на предприятиях различных отраслей промышленности, таких как химической, пищевой, текстильной.

Известна многосекционная вибрационная сушилка для сыпучих и пастообразных материалов по авторскому свидетельству СССР №567049, F26B 3/36 от 04.11.74, содержащая корпус, состоящий из секций, закрепленных на раме, расположенную в каждой секции виброактивную решетку, соединенную с вибратором, и имеющую шлюзовой питатель и систему подачи газа (прототип).

К недостатком известного устройства можно отнести сравнительно невысокую эффективность процесса сушки, при этом конструкционную сложность исполнения аппарата, а также технологические ограничения при желании использовать аппарат для сушки материалов с различными адгезионными характеристиками. Это прежде всего вызвано различием свойств самих материалов и в зависимости от этого приходится использовать аппараты различных конструкций.

Технический результат - увеличение производительности, повышение эффективности процесса сушки аппарата, расширение его области применения и повышение надежности работы аппарата, улучшение качества продукта и снижение его потерь.

Это достигается тем, что в многосекционной вибрационной сушилке для дисперсных и адгезионных материалов, содержащей корпус, состоящий из секций, закрепленных на раме, расположенную в каждой секции виброактивную решетку, соединенную с вибратором, включающим в себя механизм преобразования движений вибратора и электродвигатель, и имеющую шлюзовой питатель и систему подачи газа, виброактивная решетка каждой секции установлена на наклонных пружинах, механизм преобразования движений вибратора выполнен в виде кривошипно-шатунного механизма, а система подачи газа включает в себя направляющий воздуховод для подачи газа под решетку по всей ее длине, причем сечение направляющего воздуховода выполнено переменным по длине виброактивной решетки, а именно - увеличивающимся от шлюзового питателя к шлюзовому разгрузочному устройству, при этом газ поступает под давлением через гибкое соединение воздуховода с отсеком подачи газа, причем в верхней части корпуса размещен дымосос для удаления отработавших газов, при этом в верхней части корпуса установлен шлюзовой питатель, причем над виброактивной решеткой установлена крышка, герметично связанная со шлюзовым питателем и шлюзовьм разгрузочным устройством, в крышке выполнено отверстие для подсоединения ее к дьмососу посредством гибкой связи, а в нижней части расположено шлюзовое разгрузочное устройство, причем на виброактивной решетке жестко зафиксированы в шахматном порядке полые твердые нагревательные трубки, внутри которых расположены электрические нагревательные элементы, объединенные в общую цепь и соединенные с реле, регулирующим их сопротивление, причем рама с корпусом установлена на виброизоляторы, причем одна пара наклонных пружин снабжена устройством, позволяющим регулировать их длину, например, выполненных в виде пневмопривода или растяжки, что позволяет регулировать угол наклона виброактивной решетки, а передача высушиваемого материала от одной секции к другой осуществляется посредством конвейера, электродвигатель которого управляется через блок управления, в каждой секции на виброактивной решетке устанавливается трехточечный температурный зонд, состоящий из 3-х датчиков температуры, причем один из них установлен в верхней части решетки, второй в середине, третий в нижней части решетки, а сигнал от датчиков трехточечного температурного зонда, регистрирующего температуру, поступает на вход микропроцессора, а затем в компьютер, где в зависимости от показания датчиков вырабатывается оптимальная команда на регулирование параметров процесса сушки в каждой секции.

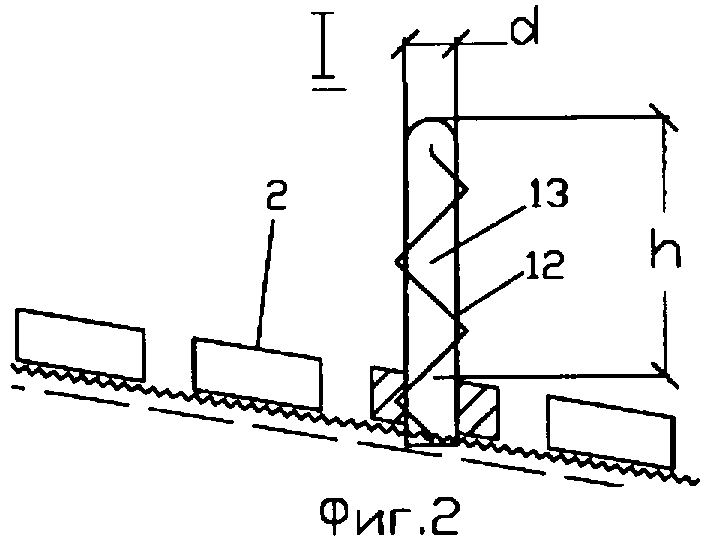

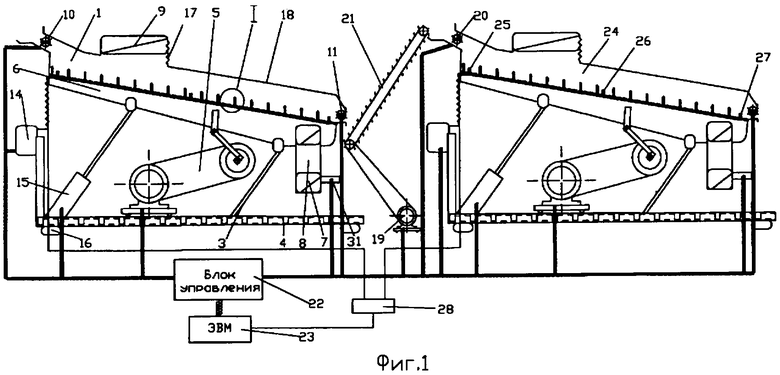

На фиг.1 изображен общий вид многосекционной вибрационной сушилки для дисперсных материалов, на фиг.2 - узел I фиг.1.

Многосекционная вибрационная сушилка для дисперсных и адгезионных материалов включает в себя последовательно установленные на общем корпусе (на чертеже не показан), по крайней мере, две секции вибросушилок 1 и 24, имеющих общий блок управления 22. Передача высушиваемого материала от одной секции к другой осуществляется посредством конвейера 21, электродвигатель 19 которого управляется через блок управления 22. Каждая из секций включает в себя виброактивную решетку 2, которая установлена на наклонных пружинах 3 и 15, причем крайние наклонные пружины 15 снабжены устройством, выполненным, например, в виде пневмопривода или растяжки (на чертеже не показано), позволяющим в зависимости от задаваемой программы в блоке управления 22 регулировать их длину, тем самым регулируя угол наклона решетки 2. Виброактивная решетка 2 соединена с размещенным на раме 4 механизмом преобразования движений вибратора 5, выполненным в виде кривошипно-шатунного механизма, причем параметры вибрации регулируются с помощью блока управления 22. Рама 4 установлена на виброизоляторы. Система подачи газа выполнена в виде газоподводящего отверстия 7, в котором установлено устройство электронного воздушного клапана 31, регулирующее скорость газа по заданной программе в блоке управления 22. Газоподводящее отверстие 7 соединено через гибкое соединение 8 воздуховода с направляющим воздуховодом 6 для подачи газа под решетку 2 по всей ее длине, причем сечение направляющего воздуховода 6 выполнено переменным по длине виброактивной решетки 2, а именно - увеличивающимся от шлюзового питателя 10 к шлюзовому разгрузочному устройству 11, над виброактивной решеткой 2 герметично установлена крышка 18 с отверстием, соединенным с дымососом 9 через гибкую связь 17.

На решетке 2 размещен комплект датчиков трехточечного температурного зонда, состоящего из датчиков 25, 26, 27, выходы которых соединены с микропроцессором 28. При этом один из датчиков 25 установлен в верхней части виброактивной решетки 2, второй 26 - в середине, для контроля температуры перегрева материала, а третий 27 - в нижней части решетки 2 для определения готовности продукта.

Вверху камеры имеется электронный шлюзовой питатель 10, а в нижней части расположено шлюзовое разгрузочное устройство 11, причем шлюзовой питатель 10, как и шлюзовое разгрузочное устройство 11, управляется с помощью блока управления 22.

На фиг.2 изображены зафиксированные на виброактивной решетке 2 в шахматном порядке полые твердые нагревательные трубки 12 диаметром d и высотой h, внутри которых располагаются электрические нагревательные элементы 13, все нагревательные элементы объедены в общую цепь и соединены с реле 14 регулирующим сопротивление, причем настройка реле осуществляется через блок управления 22.

Оптимальный режим сушки осуществляется при следующем соотношении геометрических параметров нагревательных трубок 12: h/d=5,0...10,0.

Рама 4 установлена на виброизоляторах 16. Сам блок управления 22 управляется оператором через ЭВМ 23.

Многосекционная вибрационная сушилка для дисперсных материалов работает следующим образом.

Материал, поступивший в шлюзовой питатель 10, подается на виброактивную решетку 2, установленную с помощью блока управления с необходимым углом наклона, где благодаря поступающему снизу воздействию газа и вибрации переходит во взвешенное состояние и равномерно перемещается по решетке 2 вниз в шлюзовое разгрузочное устройство 11.

В газоподводящее отверстие 7 газ подается под давлением, регулируемым электронным воздушным клапаном 31, проходит через гибкое соединение 8 в направляющий воздуховод 6. Отработавшие газы отсасываются дымососом 9 через гибкую связь 17 в крышке 18, а затем подаются на рециркуляцию.

Вибрация виброактивной решетки 2 и закрепленных неподвижно на ней нагретых трубок 12, а также подача снизу по направляющему воздуховоду 6 газа обеспечивает гидродинамический стабильный взвешенный слой материала по всей высоте материала, причем параметры температуры слоя снимаются трехточечным температурным зондом, состоящим из 3-х датчиков температуры 25, 26, 27, сигнал от датчиков трехточечного температурного зонда, регистрирующего температуру, поступает на ввод микропроцессора 28, а оттуда поступает в ЭВМ 23, где в зависимости от показания датчиков вырабатывается оптимальная команда на регулирование параметров процесса сушки в секции 1 и в последующей секции 24. Выйдя из шлюзового разгрузочного устройства 11 первой секции 1, материал попадает на конвейер 21, где транспортируется в шлюзовой питатель 20 второй секции 24 вибрационной сушилки. При соединении секций существует возможность ручной настройки всех параметров каждой из секций.

Далее процесс повторяется во второй секции 24, но уже с измененными параметрами в зависимости от свойств поступившего материала из секции 1, регулируемого ЭВМ 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННАЯ ВИБРАЦИОННАЯ СУШИЛКА | 2006 |

|

RU2312287C1 |

| ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312285C1 |

| ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2377489C1 |

| МНОГОСЕКЦИОННАЯ ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ САХАРА-ПЕСКА | 2011 |

|

RU2460025C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| Многосекционная конвективная сушилка с системой рециркуляции отработанного агента | 2020 |

|

RU2732418C1 |

Изобретение относиться к сушильной технике, в частности к вибрационным сушилкам для дисперсных и адгезионных материалов, и может применяться в химической, пищевой и текстильной промышленности. В многосекционной вибрационной сушилке для дисперсных и адгезионных материалов, содержащей корпус, состоящий из секций, закрепленных на раме, в каждой секции расположены шлюзовой питатель, система подачи газа, шлюзовое разгрузочное устройство и виброактивная решетка, соединенная с вибратором, установленная на наклонных пружинах, для изменения угла ее наклона. Газ поступает под решетку в направляющий воздуховод переменного сечения через гибкое соединение с отсеком подачи газа. Корпус над решеткой снабжен герметичной крышкой с отверстием для подсоединения ее к дымососу. На виброактивной решетке установлены твердые нагревательные трубки с электрическими нагревательными элементами и датчики температуры. Рама с корпусом установлена на виброизоляторы. Высушиваемый материал от одной секции к другой передается конвейером. Параметры материала и работа вибрационной сушилки контролируется ЭВМ. Такое техническое решение позволяет расширить область применения вибрационной сушилки, повысить надежность работы, эффективность процесса сушки, а также улучшить качество продукта и снизить его потери. 1 з.п. ф-лы, 2 ил.

| Вибрационная сушка для сыпучих и пастообразных материалов | 1974 |

|

SU567049A1 |

| Автофургон для перевозки животных | 1981 |

|

SU1026729A1 |

| Способ изготовления ячеистобетонной панели | 1982 |

|

SU1129310A1 |

| Система управления выдачей сжатого газа | 1983 |

|

SU1176135A1 |

| Сушилка для сыпучих материалов | 1979 |

|

SU787850A1 |

| Дисковая мельница | 1988 |

|

SU1567706A1 |

| DE 3204690 A1, 18.08.1983 | |||

| US 4974334 A1, 04.12.1990. | |||

Авторы

Даты

2007-12-10—Публикация

2006-07-18—Подача