Изобретение относиться к сушилкам дисперсных материалов и может применяться на предприятиях различных отраслей. Известна многосекционная вибрационная сушилка для сыпучих и пастообразных материалов, по авторскому свидетельству СССР №567049 АС 20, F26В 3/36 от 04.11.74, содержащая корпус, состоящий из секций, закрепленных на раме, расположенную в каждой секции виброактивную решетку, соединенную с вибратором, и имеющую шлюзовой питатель и систему подачи газа (прототип).

К недостаткам известного устройства можно отнести сравнительно невысокую эффективность процесса сушки, при этом конструкционную сложность исполнения аппарата, а так же технологические ограничения, при желании использовать аппарат для сушки материалов с различными адгезионными характеристиками. Это прежде всего вызвано различием свойств самих материалов и, в зависимости от этого, приходится использовать аппараты различных конструкций.

Технический результат - увеличение производительности, повышение эффективности процесса сушки аппарата, расширение области его применения и повышение надежности работы аппарата, улучшение качества продукта и снижение его потерь.

Это достигается тем, что в многосекционной вибрационной сушилке для дисперсных и адгезионных материалов, содержащей корпус, состоящий из секций, закрепленных на раме, расположенную в каждой секции виброактивную решетку, соединенную с вибратором и имеющую шлюзовой питатель и систему подачи газа, виброактивная решетка каждой секции установлена на наклонных пружинах, а вибратор выполнен в виде кривошипно-шатунного механизма, а система подачи газа включает в себя направляющий воздуховод для подачи газа под решетку по всей ее длине, причем сечение направляющего воздуховода выполнено переменным по длине виброактивной решетки, а именно - увеличивающимся от шлюзового питателя к шлюзовому разгрузочному устройству, при этом газ поступает под давлением через гибкое соединение воздуховода с отсеком подачи газа, причем в верхней части корпуса размещен дымосос для удаления отработавших газов, при этом в верхней части корпуса установлен шлюзовой питатель, причем над виброактивной решеткой установлена крышка, герметично связанная со шлюзовым питателем и шлюзовым разгрузочным устройством, а в крышке выполнено отверстие для подсоединения ее к дымососу посредством гибкой связи, а в нижней части расположено шлюзовое разгрузочное устройство, причем на виброактивной решетке, зафиксированы в шахматном порядке нагревательные устройства, каждый из которых выполнен в виде центрального полого стержня, диаметром d и высотой h, внутри которого располагаются электрические нагревательные элементы, а перпендикулярно оси стержня, к его внешней поверхности прикреплены, по крайней мере, две полые втулки, расположенные в, по крайней мере, двух плоскостях на расстоянии h1 друг от друга, внутри которых расположены электрические нагревательные элементы, объеденные в общую цепь и подключенные к регулирующему их сопротивление реле, причем рама с корпусом установлена на виброизоляторы, причем одна пара наклонных пружин снабжена устройством, позволяющим регулировать их длину, например, выполненных в виде пневмопривода или растяжки, что позволяет регулировать угол наклона виброактивной решетки, а передача высушиваемого материала от одной секции к другой осуществляется посредством конвейера, электродвигатель которого управляется через блок управления, причем оптимальный режим сушки осуществляется при следующем соотношении геометрических параметров нагревательных устройств: h/d=5,0...10,0; h1/h=0,05...0,5, а в каждой секции на виброактивной решетке устанавливается трехточечный температурный зонд, состоящий из 3-х датчиков температуры, один из которых установлен в верхней части решетки, второй в середине, третий в нижней части решетки, а сигнал от датчиков трехточечного температурного зонда, регистрирующего температуру, поступает на вход микропроцессора, а затем в компьютер, где в зависимости от показания датчиков вырабатывается оптимальная команда на регулирование параметров процесса сушки в каждой секции.

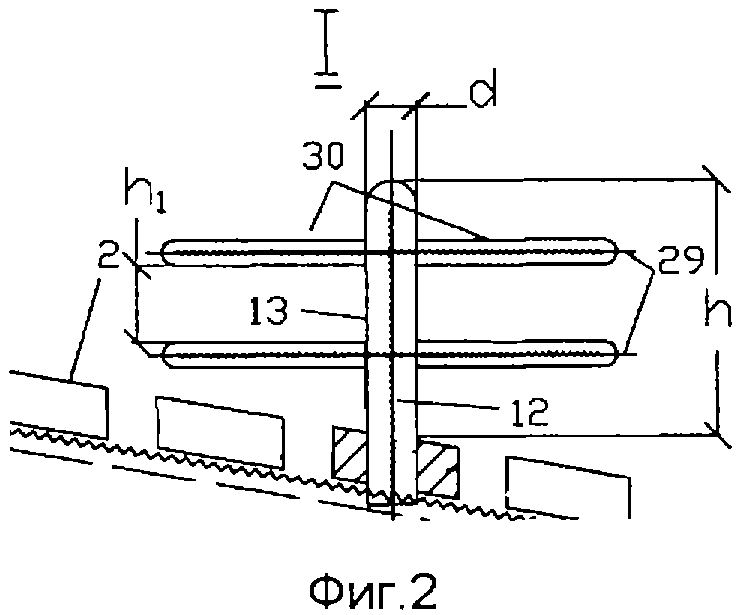

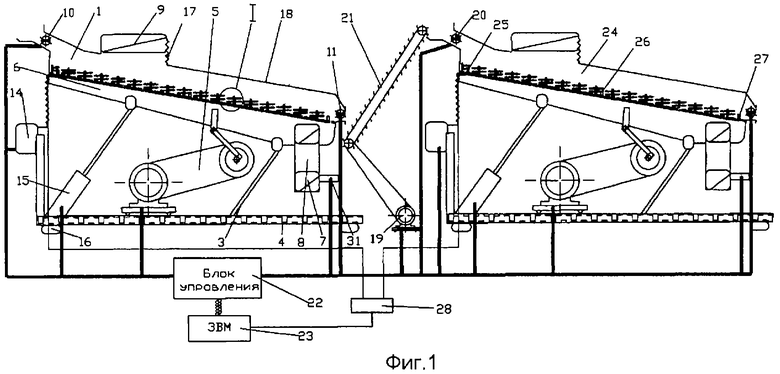

На фиг.1 изображен общий вид многосекционной вибрационной сушилки для дисперсных материалов, на фиг.2 - узел I фиг.1.

Многосекционная вибрационная сушилка для дисперсных и адгезионных материалов включает в себя последовательно установленные, по крайней мере, две секции вибросушилок 1 и 24, имеющих общий блок управления 22. Передача высушиваемого материала от одной секции к другой осуществляется посредством конвейера 21, электродвигатель 19 которого управляется через блок управления 22. Каждая из секций включает в себя виброактивную решетку 2, которая установлена на наклонных пружинах 3 и 15, причем крайние пружины 15 снабжены устройством, позволяющим регулировать их длину, например, выполненных в виде пневмопривода или растяжки (на чертеже не показано), что позволяет регулировать угол наклона виброактивной решетки в зависимости от задаваемой программы в блоке управления 22, тем самым регулируя угол наклона решетки 2. Виброактивная решетка 2 соединена с размещенным на раме 4 механизмом преобразования движений вибратора 5, выполненным в виде кривошипно-шатунного механизма, регулирующего параметры вибрации через блок управления 22.

Система подачи газа выполнена в виде газоподводящего отверстия 7, в котором установлено устройство электронного воздушного клапана 31, регулирующее скорость газа по заданной программе в блоке управления 22. Газоподводящее отверстие 7 соединено гибким соединением 8 с направляющим воздуховодом 6 переменного сечения, установленного под виброактивной решеткой 2, а над виброактивной решеткой 2 герметично установлена крышка 18 с отверстием, соединенным с дымососом 9 через гибкую связь 17.

На виброактивной решетке 2 размещены датчики трехточечного температурного зонда, состоящего из датчиков 25, 26, 27 и микропроцессора 28, причем один из которых, датчик 25, установлен в верхней части решетки, второй датчик 26 - в середине для контроля температуры перегрева материала, а третий датчик 27 - в нижней части решетки 2 для определения готовности продукта.

Вверху камеры имеется электронный шлюзовой питатель 10, а в нижней части расположено шлюзовое разгрузочное устройство 11, причем шлюзовой питатель 10, как и шлюзовое разгрузочное устройство 11 управляется через блок управления 22.

На фигуре 2 изображены зафиксированные на виброактивной решетке 2, в шахматном порядке, нагревательные устройства. Каждое из нагревательных устройств выполнено в виде центрального полого стержня 13, закрепленного на виброактивной решетке 2, диаметром d и высотой h, внутри которого располагаются электрические нагревательные элементы 12, а перпендикулярно оси стержня 13 к его внешней поверхности прикреплены, по крайней мере, две полые втулки 30, расположенные в, по крайней мере, двух плоскостях на расстоянии h1 друг от друга, внутри которых расположены электрические нагревательные элементы 29, объединенные в общую цепь и подключенные к регулирующему их сопротивление реле 14. Оптимальный режим сушки осуществляется при следующем соотношении геометрических параметров нагревательных устройств: h/d=5,0...10,0; h1/h=0,05...0,5.

Рама 4 установлена на виброизоляторах 16. Сам блок управления 22 управляется оператором через ЭВМ 23.

Многосекционная вибрационная сушилка для дисперсных материалов работает следующим образом.

Материал, поступивший в шлюзовое устройство 10, подается на наклонную вибрирующую решетку 2, где благодаря поступающему снизу воздействию газа и вибрации переходит во взвешенное состояние и равномерно перемещается по наклонной решетке вниз в разгрузочный шлюз 11.

В отсек 7 газ подается под давлением, регулируемым электрическим клапаном 25, проходит через гибкое соединение 8 с воздуховодом переменного сечения 6. Отработавшие газы отсасываются дымососом 9 через гибкое соединение 17 в крышке 18, где потом подаются на рециркуляцию.

Вибрация решетки 2 и закрепленных неподвижно на ней нагретых трубок 13, а также подача снизу по воздуховоду переменного сечения газа, обеспечивает гидродинамический стабильный взвешенный слой материала по всей высоте материала, причем параметры температуры слоя снимаются трехточечным температурным зондом, состоящим из 3-х датчиков температуры 25, 26, 27, сигнал от датчиков трехточечного температурного зонда, регистрирующего температуру, поступает на ввод в микропроцессор 28, а оттуда поступает в ЭВМ 23, где в зависимости от показания датчиков вырабатывается оптимальная команда на регулирование параметров процесса сушки в секции 1 и в последующей секции 24. Выйдя из разгрузочного шлюза 11 первой секции 1, материал попадает на конвейерную ленту 21, где транспортируется в загрузочный шлюз 20 второй секции 24 вибросушилки. При соединении секций существует возможность ручной настройки всех параметров каждой из секций.

Далее процесс повторяется во второй секции 24, но уже с измененными параметрами в зависимости от свойств поступившего материала из секции 1, регулируемого программой компьютера 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННАЯ ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ И АДГЕЗИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312286C1 |

| ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312285C1 |

| ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2377489C1 |

| МНОГОСЕКЦИОННАЯ ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ САХАРА-ПЕСКА | 2011 |

|

RU2460025C1 |

| Многосекционная конвективная сушилка с системой рециркуляции отработанного агента | 2020 |

|

RU2732418C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134952C1 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

Изобретение относиться к сушильной технике, в частности к вибрационным сушилкам, и может применяться в химической, пищевой и текстильной промышленности. В многосекционной вибрационной сушилке для дисперсных и адгезионных материалов, содержащей корпус, состоящий из секций, закрепленных на раме, в каждой секции расположен шлюзовой питатель, система подачи газа, шлюзовое разгрузочное устройство и виброактивная решетка, соединенная с вибратором и установленная на наклонных пружинах, с возможностью изменять угол наклона. Газ поступает под решетку в направляющий воздуховод переменного сечения через гибкое соединение воздуховода с отсеком подачи газа. Корпус над решеткой снабжен герметичной крышкой с оверстием для подсоединения ее к дымососу. На виброактивной решетке, зафиксированы в шахматном порядке нагревательные устройства, каждый из которых выполнен в виде центрального полого стержня, закрепленного на вибролотке, диаметром d и высотой h, внутри которого располагаются электрические нагревательные элементы, а перпендикулярно оси стержня, к его внешней поверхности прикреплены, по крайней мере, две полые втулки, расположенные в двух плоскостях на расстоянии h1 друг от друга, внутри которых расположены электрические нагревательные элементы. Высушиваемый материал от одной секции к другой передается конвейером. Параметры материала и работа сушилки контролируется ЭВМ. Такое выполнение сушилки позволяет расширить область применения, повысить надежность работы, эффективность процесса сушки, улучшить качество продукта и снизить его потери. 2 з.п. ф-лы, 2 ил.

h/d=5,0...10,0; h1/h=0,05...0,5.

| Вибрационная сушка для сыпучих и пастообразных материалов | 1974 |

|

SU567049A1 |

| Автофургон для перевозки животных | 1981 |

|

SU1026729A1 |

| Способ изготовления ячеистобетонной панели | 1982 |

|

SU1129310A1 |

| Система управления выдачей сжатого газа | 1983 |

|

SU1176135A1 |

| Сушилка для сыпучих материалов | 1979 |

|

SU787850A1 |

| Дисковая мельница | 1988 |

|

SU1567706A1 |

| DE 3204690 A1, 18.08.1983 | |||

| US 4974334 A1, 04.12.1990. | |||

Авторы

Даты

2007-12-10—Публикация

2006-07-18—Подача