Изобретение относится к экспресс-методам определения диспергирующе-стабилизирующих свойств и загрязненности работающих масел.

Известен способ определения фактических диспергирующе-стабилизирующих свойств работающих масел методом центрифугирования при различном факторе разделения и последующем сравнением количества тонко- и грубодисперсных нерастворимых загрязнений, присутствующих в масле [Резников В.Д., Шипулина Э.Н. Критерии работоспособности моторных масел // Химия и технология топлив и масел, 1989, №9, с.24-29, стр.25].

При этом считают, что чем меньше в масле грубодисперсных нерастворимых загрязнений, тем выше диспергирующая способность масла.

Этот метод позволяет однозначно и достоверно оценить степень активности этой присадки, то есть ее работоспособности.

Однако с его помощью можно осуществить оценку качества диспергирующе-стабилизирующих свойств работающих масел только в лабораторных условиях с применением стационарного оборудования. Следовательно, этот метод не относится к экспресс-методам и потому с его применением невозможно выполнить анализ рассматриваемого свойства работающего масла в полевых условиях.

Наиболее близким к предлагаемому является способ контроля диспергирующих свойств работавших масел методом хроматографии на бумаге, заключающийся в нанесении на фильтровальную бумагу капли масла, взятого из системы смазки механизма [авторское свидетельство СССР №201768, МПК 7 G01N 31/05 / Н.С.Пасечников, Н.М.Хмелевой, прототип].

В связи с наличием в масле механических загрязнений, диспергированных и стабилизированных диспергирующе-стабилизирующей присадкой, а также способности масла удерживать в себе мелкодисперсные частицы твердых загрязнений при его растекании на бумаге проявляются ядро и зона диффузии. Такое масляное пятно называют хроматограммой.

Оценку диспергирующе-стабилизирующих свойств и загрязненности масла производят по соотношению наружных диаметров зоны диффузии и ядра. Считают, что чем больше различие между диаметрами, тем выше диспергирующе-стабилизирующие свойства масла и меньше загрязненность масла. Для количественного определения применяют эталонные образцы типовых хроматограмм с оценкой в баллах либо используют известные зависимости для вычисления безразмерного числового показателя.

Известно, что при диагностике достоверное распознавание возможно только в том случае, когда диагностический параметр однозначно связан со структурным параметром и при этом обеспечивается инвариантность этих параметров к факторам окружающей среды. В противном случае достоверное распознавание состояния диагностируемого объекта невозможно.

Известно, что у разных типов масел (дизельных, бензиновых или других) диспергирующе-стабилизирующая присадка проявляет максимальную активность только при определенной температуре масла, которая обычно соответствует его оптимальной температуре в зазоре при штатном функционировании механизма, например ДВС [Теоретические основы химмотологии. Под ред. А.А.Браткова. М.: Химия, 1985. - 320 с.].

В то же время анализ литературных источников свидетельствует, что разные авторы рекомендуют для получения хроматограмм существенно различающиеся температурные режимы без учета типа анализируемого масла. Так, например, в таблице 1 приведенные тепловые режимы получения хроматограмм колеблются от комнатного и до 200°С. При этом в литературе нами не обнаружено обоснований этих режимов.

[1 - Итинская Н.И., Кузнецов Н.А. Топливо, масла и технические жидкости: Справочник. М.: Агропромиздат, 1989. - 304 с.; 2 - Контрольный набор MTU. Инструкция по применению VKT 61764/1 R 2/80. Motoren- und Turbbi-nen-Union Friedrichshafen GmbH / West Germany. - 22 с.; 3 - Испытания сельскохозяйственной техники. Оценка эксплуатационных свойств топлива и смазочных материалов. М.: Госагропром СССР, 1989; 4 - Непогодьев А.В., Либеров И.Е, Холин И.Н. Инструкция-рекомендация по контролю качества смазочного масла в дизельных двигателях тракторов и автомобилей. Рязань, ВНИИ НП - РСХИ, 1984, 21 с.; 5 - А.С. 201768 СССР, МПК 7 G01N 31/05, Способ определения необходимости замены масла в дизелях / ГОСНИТИ; Н.С.Пасечников, Н.М.Хмелевой. - №1081469/26-25. Заявл. 01.04.66. Опубл. 08.09.67. Бюл. №18; 6 - А.С. 654902 СССР, МПК 7 G01N 33/30 Способ определения диспергирующих свойств моторных масел / М.М.Дец, А.П.Черменин. - №2371582/23-04. Заявл. 09.06.76. Опубл. 30.03.79. Бюл. №12; 7 - А.С. 989481 СССР, МПК 7 G01N 33/30, Способ определения качества смазочного масла / ЦНИДИ Е.В.Данилова, А.И.Турбина, А.В.Галанова. - №3219722/23-04; Заявл. 06.11.80. Опубл. 15.01.83. Бюл. №2; 8 - Франсуа Ф., Корвэзье А. Лабораторно-стендовые испытание моторных масел. // Химия и технология топлив и масел. 1971, №5, с. 39-40; 9 - Хмелевой Н.М. Справочник мастера-наладчика. М.: Россельхозиздат, 1980. - 271 с.; 10 - Бобович Б.Б., Бровак Г.В., Дофман В.П. и др. Химики - автолюбителям: Справ. изд. Л.: Химия, 1991. - 320 с.].

Хроматограммы, полученные при прочих тепловых режимах, будут характеризовать лишь ту активность присадки, при которой получена эта хроматограмма, что для целей распознавания фактического состояния диспергирующе-стабилизирующей присадки не представляет практического интереса. Количество этих тепловых режимов множество, но ни один из них не обеспечивает процесса распознавания свойством однозначности.

Следовательно, достоверность оценки будет непосредственно зависеть не от фактической работоспособности присадки, а от того, насколько тепловой режим получения хроматограммы в данном случае далек или близок к температуре, при которой присадка проявляет максимум активности. Понятно, что в этом случае говорить об однозначной оценке диспергирующе-стабилизирующих свойств масла не представляется возможным.

Применение любых (разных) формул также не способно обеспечить однозначную и достоверную оценку этого свойства масла потому, что исходная информация для расчета количественного показателя фактической работоспособности присадки с применением формулы содержится на хроматограмме.

При этом не оговаривается, из какой по счету капли, стекающей с каплеобразователя на фильтровальную бумагу, необходимо получать хроматограмму.

Главная причина такого положения - это методические ошибки, заключающиеся в отказе (или непреднамеренном упущении), с одной стороны, закономерности функционирования диспергирующе-стабилизирующей присадки, а, с другой стороны, представительности только первой капли масла, сходящей с каплеобразователя, без учета которых невозможно однозначно и достоверно оценить это свойство работающих смазочных масел.

Таким образом, получение хроматограмм для оценки фактического состояния диспергирующе-стабилизирующей присадки работающих масел до настоящего времени осуществляется без обеспечения свойств однозначности связи диагностического параметра (числового значения соотношения концентрических зон хроматограммы, определенное по формуле) со структурным параметром (фактической активностью диспергирующе-стабилизирующей присадки) и их инвариантности к внешним условиям, без обеспечения которых достоверная оценка принципиально невозможна. Без учета базовых принципов косвенного распознавания фактического состояния объекта, в данном случае активности диспергирующе-стабилизирующей присадки, неизбежно приводит к грубым погрешностям, что обуславливает постановку ложного заключения о работоспособности этой присадки, составе и концентрации механических примесей в масле.

Задачей изобретения является обеспечение однозначной, то есть достоверной, оценки экспресс-способом в полевых и стационарных условиях фактической активности диспергирующие-стабилизирующей присадки, состава и концентрации механических примесей в работающих маслах.

Поставленная задача достигается тем, что для каждого типа масел (дизельных, бензиновых или других) определяют температуру, при которой диспергирующие-стабилизирующая присадка проявляет максимум активности, и в дальнейшем используют этот температурный режим для получения хроматограмм, перед которым распределяют равномерно в испытуемом масле механические примеси встряхиванием масла, наносят каплеобразователем на фильтровальную бумагу первую каплю испытуемого масла, сходящую с каплеобразователя, и по истечении заданного времени определяют размеры концентрических зон полученной хроматограммы, и по их соотношению судят о работоспособности присадки с применением формулы, осмотром под увеличителем изображения определяют состав механических примесей в испытуемом масле по ядру хроматограммы путем выделения фактически присутствующих в масле разных типов загрязнителей: появление в масле частиц низкотемпературных отложений, имеющих черный с блеском вид, однозначно свидетельствует о достижении диспергирующе-стабилизирующей присадкой предельного состояния; появление в масле средних и крупных частиц износа свидетельствует о нарушении штатного функционирования пар трения механизма; появление в масле абразивных частиц указывает на неисправность системы очистки воздуха и так далее, а затем, обобщая результаты оценок каждого из присутствующих в масле типов примесей, устанавливают их состав и общую загрязненность масла.

Выполнение этих операций в заданной последовательности обеспечивает однозначное распознавание фактического состояния диспергирующе-стабилизирующей присадки, состава и общей загрязненности масла механическими примесями. При этом, создавая условия, при которых сохраняется стабильность параметров процесса получения хроматограмм, обеспечивается инвариантность структурного и диагностического параметров к воздействию внешних условий как в стационарных, так и в полевых условиях.

Первая капля отличается от последующих тем, что она адекватно представляет испытуемое масло потому, что в ней присутствуют все составляющие механических примесей работающего масла (частицы износа, абразивные частицы, продукты срабатывания присадок и окисления масла и так далее), а следовательно, эти примеси проявляются и на хроматограмме. У этих загрязнителей удельный вес по сравнению с маслом в несколько раз выше, и поэтому они быстро седиментируют в капле масла. Следовательно, во второй и, тем более, в третьей капле масла концентрация этих загрязнений будет ниже вплоть до полной потери некоторых составляющих механических примесей, так как они уходят с первой каплей, например, частицы износа.

Учет температурного фактора, который определяет активность диспергирующе-стабилизирующей присадки и получение хроматограмм из первой капли испытуемого масла, сходящего с каплеобразователя, позволяют исключить причины возникновения грубейших погрешностей и, таким образом, создают условия для однозначного распознавания состояния и достоверной оценки работоспособности этой присадки, а также состава и концентрации механических примесей в масле.

Из известного уровня техники не известно однозначное и достоверное количественное определение диспергирующе-стабилизирующих свойств работающих масел, состава и концентрации механических примесей экспресс-способом, получением хроматограмм из первой капли, сходящей с каплеобразователя, при температурном режиме, который соответствует максимальной активности присадки, создавая условия, при которых сохраняется стабильность параметров процесса получения хроматограмм, и, таким образом, обеспечивается инвариантность структурного и диагностического параметров к воздействию внешних условий на процесс получения хроматограмм как в стационарных, так и в полевых условиях, что обеспечивает реализацию высокой достоверности оценки рассматриваемых свойств масел. Определение механических примесей в масле осуществляется не широко известным методом сравнения по плотности черного цвета с применением эталонных образцов, а по фактически присутствующим в масле разного типа загрязнителям. Поэтому можно сделать вывод, что техническое решение соответствует критериям «новизна» и «изобретательский уровень».

Для реализации предложенного способа необходима фильтровальная бумага «синяя лента», каплеобразователь, лупа с увеличением не менее х10 в качестве увеличителя изображения и, например, устройство для определения качества моторного масла в стационарных и полевых условиях [А.С. 1763976 SU, МПК 7 G01N 33/22, 33/30. Устройство для определения качества моторного масла / НАТИ; Ю.А.Гурьянов. - №472197/26. Заявл. 16.02.90. Опубл. 23.09.92. Бюл. №35].

Способ реализуется следующим образом. Устройство подключают к источнику электропитаниия (бортовой сети транспортного средства или к бытовой сети 220 В через трансформатор) и прогревают до температуры, которая соответствует максимальной активности диспергирующе-стабилизирующей присадки, например, дизельного масла. Далее снимают крышку и на выступ емкости кладут фильтр «синяя лента», крышку закрывают, что обеспечивает натяжение, выравнивание фильтра и сохранение стабильности параметров процесса получения хроматограмм как в стационарных, так и в полевых условиях. Затем испытуемое масло тщательно перемешивают для равномерного распределения механических загрязнений в объеме масла и каплеобразователем через центральное отверстие в крышке опускают одну - первую каплю подготовленного масла. Выдерживают капельную пробу в течение заданного времени, после чего снимают с выступа крышку и затем хроматограмму.

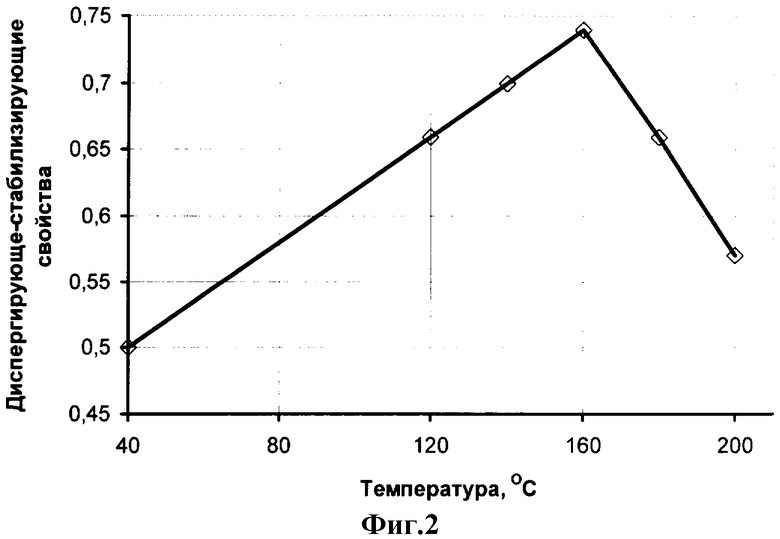

Схема хроматограммы приведена на фиг.1, где 1 - ядро, d - диаметр; 2 - краевая зона (кольцо); 3 - зона диффузии, D - диаметр; 4 - прозрачное кольцо.

По полученной таким образом хроматограмме дают количественную оценку диспергирующе-стабилизирующим свойствам испытуемого масла с применением формулы, например, как в [Итинская Н.И., Кузнецов Н.А. Топливо, масла и технические жидкости: Справочник. М.: Агропромиздат, 1989. - 304 с., Бобович Б.Б., Бровак Г.В., Дофман В.П. и др. Химики - автолюбителям: Справ. изд. Л.: Химия, 1991. - 320 с.]

где d - наружный диаметр ядра хроматограммы;

D - наружный диаметр зоны диффузии.

Таким образом, применение при получении хроматограмы температурного режима, соответствующего максимальной активности диспергирующе-стабилизирующей присадки, и получение хроматограмм от первой капли, сходящей с каплеобразователя испытуемого масла, обеспечивают однозначное распознавание фактической работоспособности этой присадки, состава и концентрации механических примесей в работающем масле. Осмотром под увеличителем изображения определяют состав механических примесей в испытуемом масле по ядру хроматограммы путем выделения фактически осевших в зоне ядра разных типов загрязнителей: появление в масле частиц низкотемпературных отложений, имеющих черный с блеском вид, однозначно свидетельствует о достижении диспергирующе-стабилизирующей присадкой предельного состояния; появление в масле средних и крупных частиц износа свидетельствует о нарушении штатного функционирования пар трения механизма; появление в масле абразивных частиц указывает на неисправность системы очистки воздуха и так далее, затем, обобщая результаты оценок каждого из присутствующих в масле типов примесей, устанавливают их состав и общую загрязненность масла, а, создавая условия, при которых сохраняется стабильность параметров процесса получения хроматограмм, обеспечивают инвариантность структурного и диагностического параметров к воздействию внешних условий на этот процесс как в стационарных, так и в полевых условиях и таким образом реализуют высокую достоверность оценки.

Пример.

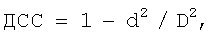

Обоснование оптимального температурного режима для получения хроматограмм осуществлялось экспериментальным способом. Для этого из ДВС КамАЗ была отобрана представительная проба работающего моторного масла с наработкой 4000 км. Для выявления влияния температуры масла при получении хроматограмм на активность диспергирующе-стабилизирующей присадки все хроматограммы были получены только из этого масла, но при разных температурах. В таблице 2 приведены хроматограммы, температуры, при которых их получали, значения средних диаметров концентрических зон и количественная оценка активности присадки при фактической температуре получения хроматограмм с применением приведенной выше формулы.

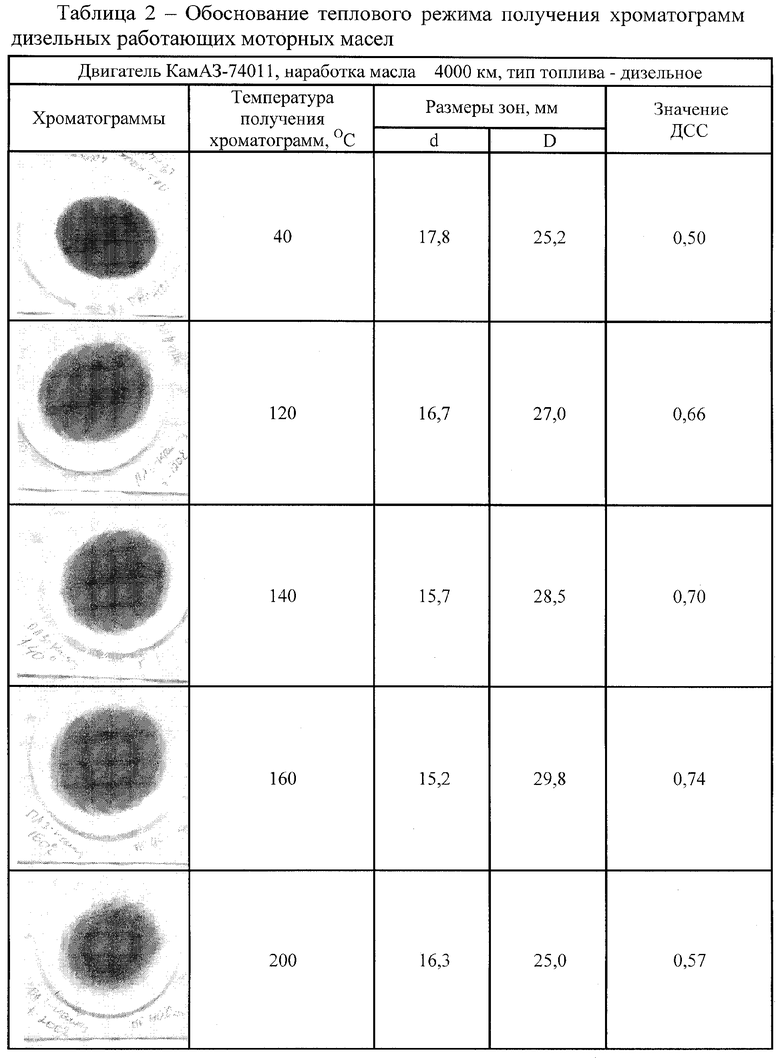

На фиг.2 представлена графическая зависимость активности диспергирующе-стабилизирующей присадки от температур, при которых получали хроматограммы от первой капли, сходящей с каплеобразователя.

Анализ зависимости позволяет говорить о прямо пропорциональной линейной связи активности диспергирующе-стабилизирующей присадки в диапазоне температур от комнатных до 160°С.

При температурах же выше 160°С эта зависимость инвертируется на обратно пропорциональную линейную зависимость, что указывает на углубляющуюся деструкцию диспергирующе-стабилизирующей присадки по мере увеличения температуры получения хроматограмм.

На основании изложенного можно утверждать, что активность диспергирующе-стабилизирующей присадки непосредственно зависит от температуры и при этом имеет только один явно выраженный температурный максимум ее активности.

Рассмотрим вопрос погрешности оценки диспергирующе-стабилизирующих свойств, возникающей из-за получения хроматограмм при неоптимальных температурных режимах. Значения диспергирующе-стабилизирующих свойств в реальных условиях обычно находятся в диапазоне 0,30...0,80, что соответствует диапазону варьирования значений показателя этих свойств в пределах 0,50.

В тоже время, как следует из таблицы 2, у одной и той же пробы масла в зависимости от температурного режима получения хроматограмм значения показателя диспергирующе-стабилизирующих свойств изменялись от 0,50 до 0,74, что составляет изменение показателя на 0,24.

Следовательно, погрешность определения фактической активности диспергирующе-стабилизирующей присадки, возникающая из-за неправильно выбранного теплового режима, может достигать 50% от полного диапазона варьирования данного показателя у дизелей и 66% - у бензиновых ДВС.Очевидно, что при таких погрешностях определения диспергирующе-стабилизирующих свойств работающего моторного масла о достоверности оценки говорить не приходится.

О составе механических примесей в масле судят по наличию каждого вида загрязнений в зоне ядра хроматограммы при осмотре через увеличитель изображения. Применение лупых10 обеспечивает выявление бляшек (частиц) низкотемпературных отложений, что свидетельствует о предельном состоянии диспергирующе-стабилизирующей присадки; наличие в зоне ядра металлических частиц износа указывает на ужесточение трения в сопряжениях деталей; присутствие абразивных частиц в зоне ядра говорит о неисправности системы очистки воздуха и так далее. Оценивая фактическое наличие и концентрацию в ядре хроматограммы того или иного типа механической примеси, оценивают путем обобщения состав и общую загрязненность масла.

Таким образом, предлагаемый способ обеспечивает не только однозначную оценку работоспособности диспергирующе-стабилизирующей присадки, но и инвариантность процесса получения хроматограммы от воздействия внешней среды, что является одним из наиболее значимых факторов, которые обеспечивают возможность получения однозначной и достоверной оценки диспергирующе-стабилизирующих свойств и загрязненности работающего масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРГИРУЮЩЕ-СТАБИЛИЗИРУЮЩИХ СВОЙСТВ СМАЗОЧНЫХ МАСЕЛ | 2005 |

|

RU2269776C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРГИРУЮЩЕ-СТАБИЛИЗИРУЮЩИХ СВОЙСТВ СВЕЖИХ МОТОРНЫХ МАСЕЛ | 2014 |

|

RU2557988C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В СМАЗОЧНЫХ МАСЛАХ | 2005 |

|

RU2297624C1 |

| Способ экспресс-анализа присадок, смазочных материалов, технических жидкостей, включая отработанные (варианты) | 2019 |

|

RU2731818C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ЗАМЕНЫ МАСЛАВ ДИЗЕЛЯХ | 1967 |

|

SU201768A1 |

| СПОСОБ ЭКСПРЕСС-ОЦЕНКИ РАБОЧИХ СВОЙСТВ РАБОТАЮЩИХ МОТОРНЫХ МАСЕЛ В ПОЛЕВЫХ УСЛОВИЯХ МЕТОДОМ "МАСЛЯНОГО ПЯТНА" | 2014 |

|

RU2563206C1 |

| Устройство для определения качества моторного масла | 1990 |

|

SU1763976A1 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 2015 |

|

RU2582296C1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ СПОСОБ ДЛЯ КОНТРОЛЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 2015 |

|

RU2587756C1 |

| Способ определения качества смазочного масла | 1980 |

|

SU989481A1 |

Изобретение относится к экспресс-методам определения диспергирующе-стабилизирующих свойств и загрязненности работающих масел. Способ определения диспергирующе-стабилизирующих свойств работающих смазочных масел осуществляют путем нанесения на фильтровальную бумагу капли испытуемого масла. По истечении заданного времени определяют размеры концентрических зон полученной хроматограммы, а по их соотношению судят о работоспособности присадки с применением формулы. Для каждого типа масел (дизельных, бензиновых или других) сначала определяют температуру, при которой присадка проявляет максимальную активность, и затем этот температурный режим используют для получения хроматограммы из первой капли, сходящей с каплеобразователя, на фильтровальную бумагу в стационарных и полевых условиях. Состав механических примесей в испытуемом масле определяют по ядру хроматограммы под увеличителем изображения путем выделения фактически присутствующих в масле разных типов загрязнителей, таким образом, обобщая результаты оценок каждого из присутствующих в масле типов примесей, устанавливают состав примесей и общую загрязненность масла. Достигается достоверность оценки в полевых и стационарных условиях фактической активности диспергирующе-стабилизирующей присадки, а также состава и концентрации механических примесей в работающих маслах. 2 табл, 2 ил.

Экспресс-способ определения в стационарных и полевых условиях диспергирующе-стабилизирующих свойств и загрязненности работающих смазочных масел путем нанесения на фильтровальную бумагу капли испытуемого масла и по истечении заданного времени определения размеров концентрических зон полученной хроматограммы, и по их соотношению судят о работоспособности присадки с применением формулы, отличающийся тем, что для каждого типа масел (дизельных, бензиновых или других) сначала определяют температуру, при которой присадка проявляет максимальную активность, и затем этот температурный режим используют для получения хроматограмм, при этом хроматограмму получают из первой капли испытуемого масла, сходящую с каплеобразователя, а состав механических примесей в испытуемом масле определяют по ядру хроматограммы под увеличителем изображения путем выделения фактически присутствующих в масле разных типов механических загрязнений: частиц низкотемпературных отложений, средних и крупных частиц износа, абразивных частиц и так далее, а затем, обобщая результаты оценок, устанавливают их состав и общую загрязненность масла.

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ЗАМЕНЫ МАСЛАВ ДИЗЕЛЯХ | 0 |

|

SU201768A1 |

| Способ определения качества смазочных масел по степени их загрязнения | 1946 |

|

SU68986A1 |

| Способ оценки моюще-стабилизирующих свойств смазочных масел | 1978 |

|

SU773492A1 |

| Способ определения загрязненности картерных масел двигателей внутреннего сгорания | 1980 |

|

SU951116A1 |

| Способ определения диспергирующих свойств моторных масел | 1976 |

|

SU654902A1 |

| Способ определения качества смазочного масла | 1980 |

|

SU989481A1 |

| Раствор для активации поверхности перед химическим осаждением металлических покрытий | 1989 |

|

SU1763522A1 |

| Стамеска | 1988 |

|

SU1563981A1 |

| ДЫМОГЕНЕРАТОР | 0 |

|

SU234857A1 |

Авторы

Даты

2007-12-10—Публикация

2006-11-09—Подача