I

31537338

решенного умастка бочки валка , мм;

максимальная величина вогнутости образующей на середине бочки валка, мм, модуль текущей координаты профиля образующей от середины к краям бочки, мм; длина профилиронанного участ- JQ ка бочке, валка, мм; минимальная длина рабочей

части бочки валка,мм; величина вогнутости образующей при

|Y| . -j.- |YI 2

мм;

m показатель степени, определяющий характер крИЕзой профиля образующей бочки вапка, причем величину W, задают равной (0,050,2}W0 , величину 1 равной (0,,9)1, а величина m находится в пределах 2-8.

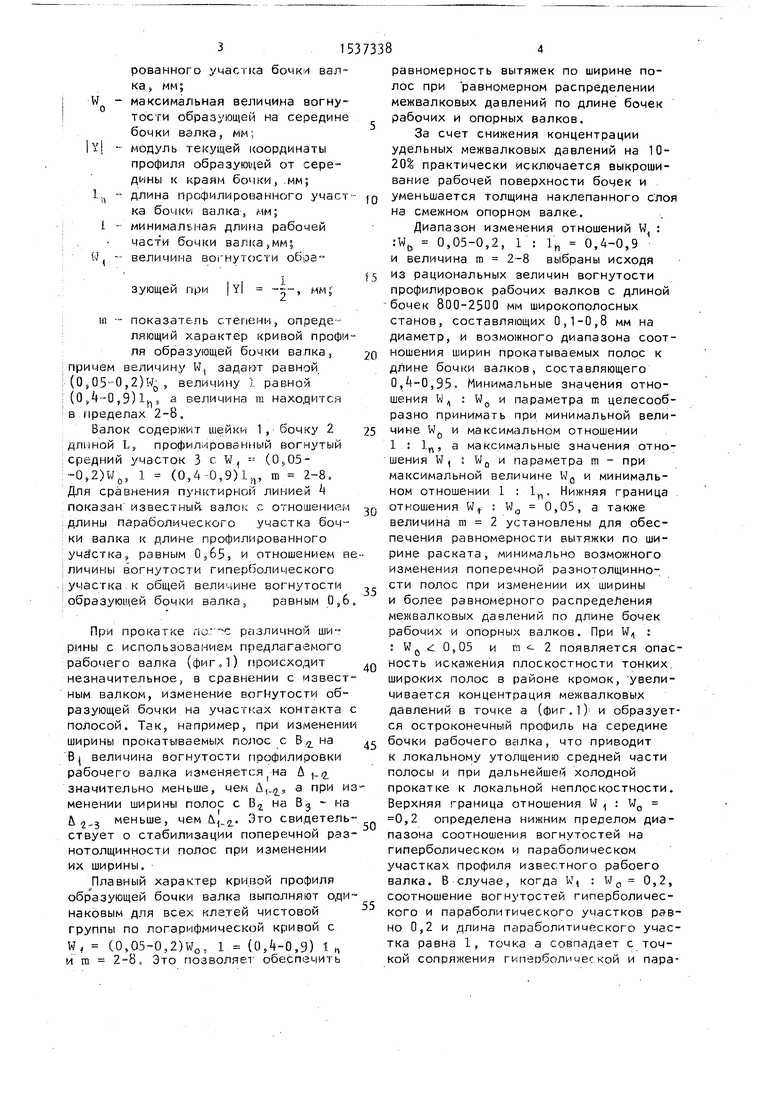

Валок содержит шейки 1, бочку 2 длиной LJ профилированный Езогнутый средний участок 3 г W,, (0,05- -0,2)W0, 1 (0,4-0,9)1,,, m 2-8. Для сравнения пунктирной линией 4 показан известный, валок с отношением длины параболического участка бочки валка к длине профилированного участка, равным 0,65, и отношением в личины вогнутости гиперболического уиасгка к общей величине вогнутости образующей бочки валка, равным 0,6

При прокатке различном ширины с использованием предлагаемого рабочего валка (фиг,1) происходит незначительное; в сравнении с известным валком, изменение вогнутости образующей бочки на участках контакта с полосой. Так, например, при изменении ширины прокатываемых полос с В на В{ величина вогнутости профилировки рабочего валка изменяется ( на Д $ значительно меньше, чем Д,., а при из

менении ширины полос с Ва

на В3 на

& г-з меньше чем &1-2. то свидетель- ствует о стабилизации поперечной раз- нотолщинности полос при изменении их ширины.

Плавный характер кривой профиля образующей бочки валка выполняют одинаковым для всех клетей чистовой группы по логарифмической кривой с

W, (0,05-0,2)W0, 1 - (0,4-0,9) i „ и m 2-8, Это позволяет обеспечить

Q

равномерность вытяжек по ширине полос при равномерном распределении межвалковых давлений по длине бочек рабочих и опорных валков.

За счет снижения концентрации удельных межвалковых давлений на 10- 20% практически исключается выкроши- вание рабочей поверхности бочек и уменьшается толщина наклепанного Слоя на смежном опорном валке.

Диапазон изменения отношений W1 :

:Wb 0,05-0,2, 1 : ln 0,4-0,9 и величина га 2-8 выбраны исходя

5 из рациональных величин вогнутости профилировок рабочих валков с длиной бочек 800-2500 мм широкополосных станов, составляющих 0,1-0,8 мм на диаметр, и возможного диапазона соотQ ношения ширин прокатываемых полос к длине бочки валков, составляющего 0,4-0,95. Минимальные значения отношения №д : W и параметра m целесооб о

разно принимать при минимальной вели- чине W и максимальном отношении

0

5

0

Ln

а максимальные значения отно- , : W0 и параметра m - при

1

шения W

максимальной величине W0 и минимальном отношении 1 : 1П. Нижняя граница отношения Wt : W0 0,05, а также величина m 2 установлены для обеспечения равномерности вытяжки по ширине раската, минимально возможного изменения поперечной разнотолщинно- сти полос при изменении их ширины и более равномерного распределения межвалковых давлений по длине бочек рабочих и опорных валков. При W,, : ,05 и п - 2 появляется опасность искажения плоскостности тонких широких полос в районе кромок, увеличивается концентрация межвалковых давлений в точке а (фиг.1) и образуется остроконечный профиль на середине 5 бочки рабочего валка, что приводит к локальному утолщению средней части полосы и при дальнейшем холодной прокатке к локальной неплоскостности. Верхняя граница отношения W 1 : W0 0,2 определена нижним пределом диапазона соотношения вогнутостей на гиперболическом и параболическом участках профиля известного рабоего валка. В случае, когда W, : W0 0,2, соотношение вогнутостей гиперболического и параболитического участков равно 0,2 и длина параболитического участка равна 1, точка а совпадает с точкой сопряжения гиперболической и пара5153

болической кривой профиля известного рабочего валка.

Верхняя граница параметра т, равная 8, ограничена тем, что при т 8 на средней части бочки валка появляется прямолинейный участок, который

способствует образованию поперечного профиля полос в виде седловины. Такой поперечный профиль полос приводит при последующей холодной прокатке к ухудшению их плоскостности.

Величина 1 установлена в пределах (О ,-0 ,9)1 и исходя из возможных соотношений ШИРИН УЗКИХ И ШИРОКИХ ПОЛОС

прокатываемых на станах за кампанию рабочих валков с учетом возможной величины смещения раската вдоль бочки валка, достигающей 100 мм. При максимальной разнице между шириной узких и широких полос 1 прокатываемых за кампанию рабочих валков, т.е. когда минимальная ширина полос составляет 0,L и 1и L, величина 1 составляет 0,4 1 , а при минимальной разнице между шириной узких и широких полос - 0,9 l.Bo всех случаях длина профилированного участка определяется максимальной шириной прокатываемых полос за кампанию рабочих валков и ве- личиной смещения полос вдоль бочки валка.

Пример. Для последней клети чистовой группы широкополосного стана 1700 горячей прокатки с длиной бочки L 1700 мм определяют значения текущей вогнутости станочной образующей, обеспечивающей в процессе прокатки получение полосы шириной 900-1000 мм с выпуклостью поперечного профиля в пределах 0,02-0,05 мм. Принимают 1 равной минимальной ширине полосы,т.е. мм. Длина профилированного участка 1П1100 мм и определена максимальной шириной полос с учетом воз- можного смещения их вдоль бочки валка на величину 100 мм.

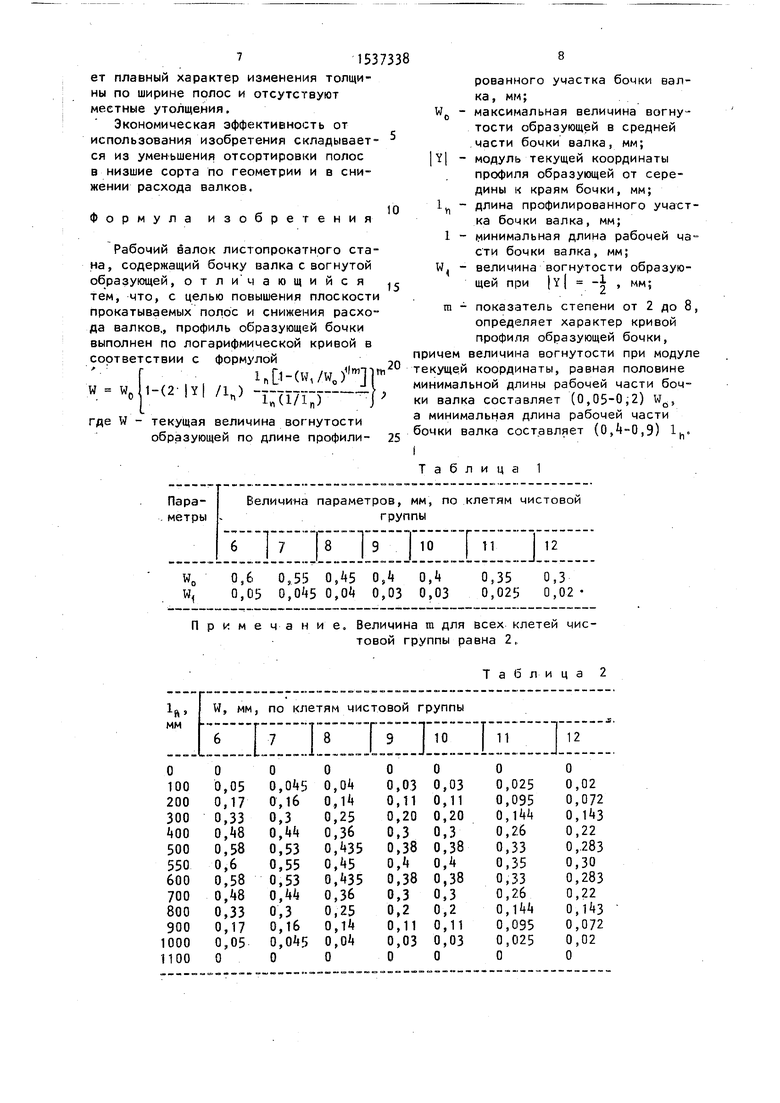

Расчетным путем по известным методикам с учетом предлагаемого отно- шения W, : WQ, пределов значения га и условия обеспечения плоскостности полос определяют параметры профиля образующей бочки валков по клетям чистовой группы (табл.1).

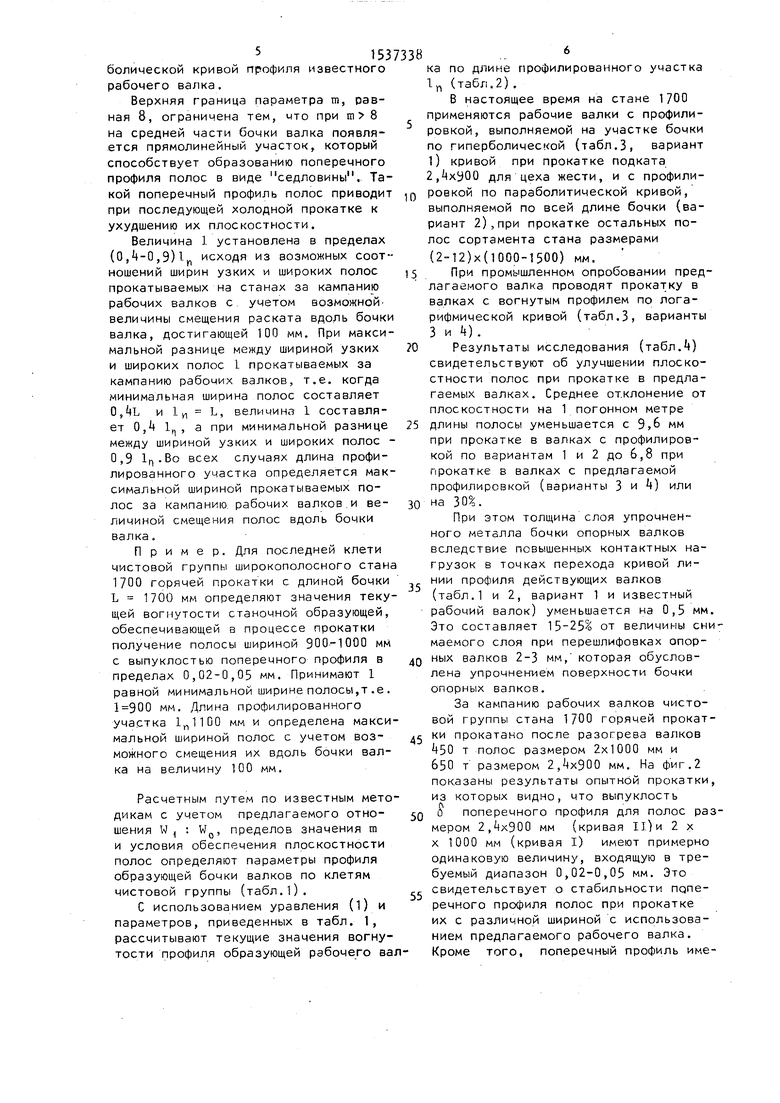

С использованием уравления (1) и параметров, приведенных в табл. 1, рассчитывают текущие значения вогнутости профиля образующей рабочего валка по длине профилированного участка 1п (табл.2) .

В настоящее время на стане 1700 применяются рабочие валки с профилировкой, выполняемой на участке бочки по гиперболической (табл.3, вариант 1) кривой при прокатке подката 2,x900 для цеха жести, и с профилировкой по параболитической кривой, выполняемой по всей длине бочки (вариант 2),при прокатке остальных полос сортамента стана размерами

(2-12)х(1000-1500) мм.

При промышленном опробовании предлагаемого валка проводят прокатку в валках с вогнутым профилем по логарифмической кривой (табл.3, варианты 3 и if).

Результаты исследования (табл.1) свидетельствуют об улучшении плоскостности полос при прокатке в предлагаемых валках. Среднее отклонение от плоскостности на 1 погонном метре длины полосы уменьшается с 9,6 мм при прокатке в валках с профилировкой по вариантам 1 и 2 до 6,8 при прокатке в валках с предлагаемой профилировкой (варианты 3 и Ц) или на 30%.

При этом толщина слоя упрочненного металла бочки опорных валков вследствие повышенных контактных нагрузок в точках перехода кривой линии профиля действующих валков (табл.1 и 2, вариант 1 и известный рабочий валок) уменьшается на 0,5 мм Это составляет 15-25% от величины снмаемого слоя при перешлифовках опорных валков 2-3 мм, которая обусловлена упрочнением поверхности бочки опорных валков.

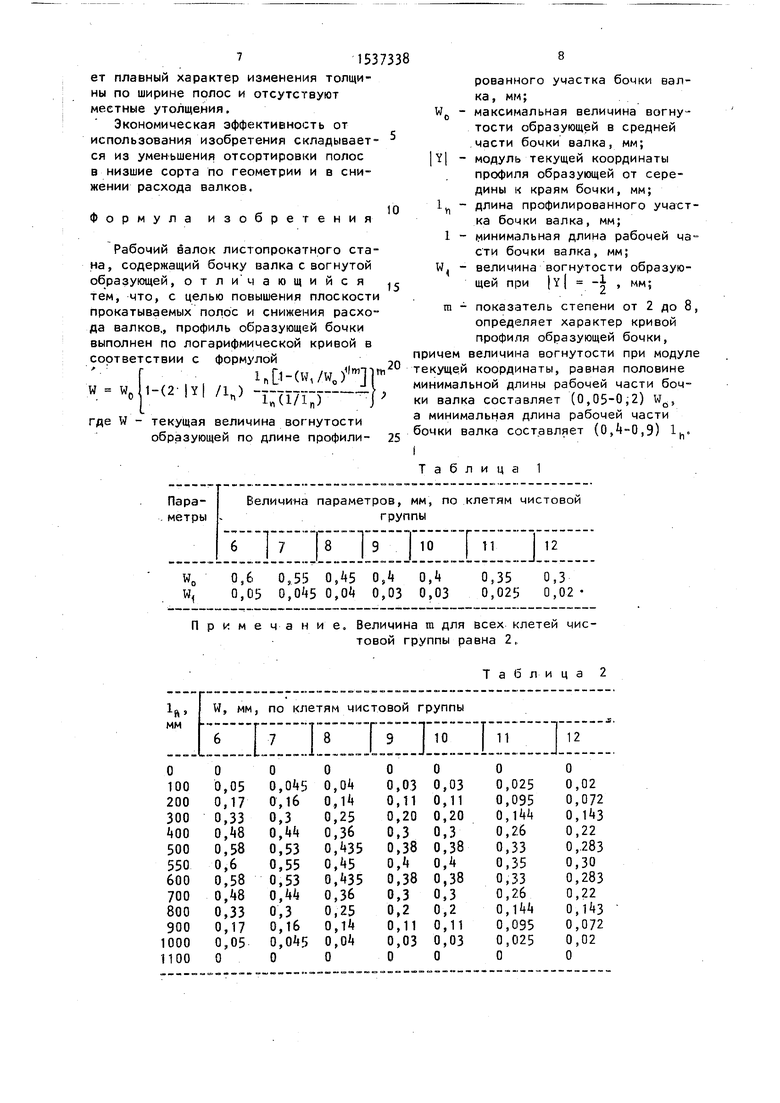

За кампанию рабочих валков чистовой группы стана 1700 горячей прокатки прокатано после разогрева валков 50 т полос размером 2x1000 мм и 650 т размером 2,4x900 мм. На фиг.2 показаны результаты опытной прокатки из которых видно, что выпуклость о поперечного профиля для полос рамером 2,4x900 мм (кривая II)и 2 х х 1000 мм (кривая I) имеют примерно одинаковую величину, входящую в требуемый диапазон 0,02-0,05 мм. Это свидетельствует о стабильности поперечного профиля полос при прокатке их с различной шириной с использованием предлагаемого рабочего валка. Кроме того, поперечный профиль име71537338

ет плавный характер изменения толщины по ширине полос и отсутствуют местные утолщения.

Экономическая эффективность от использования изобретения складывает- ся из уменьшения отсортировки полос в низшие сорта по геометрии и в снижении расхода валков.

Формула изобретения

Рабочий валок листопрокатного стана, содержащий бочку валка с вогнутой образующей, отличающийся тем, что, с целью повышения плоскости прокатываемых полос и снижения расхода валков., профиль образующей бочки выполнен по логарифмической кривой в

соответствии с

формулой,п

ir,D-(w,/woylm 2° Т( j

где W - текущая величина вогнутости

образующей по длине профили- 25

w w0 1-(2 |Y

/V

п

°

5

8

рованного участка бочки валка , мм;

W0 - максимальная величина вогнутости образующей в средней части бочки валка, мм; |Y| - модуль текущей координаты

профиля образующей от середины к краям бочки, мм;

Ц длина профилированного участка бочки валка, мм; 1 - минимальная длина рабочей части бочки валка, мм;

W - величина вогнутости образующей при |Y( -1 , мм;

га - показатель степени от 2 до 8, определяет характер кривой профипя образующей бочки, причем величина вогнутости при модуле текущей координаты, равная половине минимальной длины рабочей части бочки валка составляет (0,05-0,2) W0, а минимальная длина рабочей части бочки валка составляет (0,4-0,9) lh« I Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Рабочий валок листопрокатного стана | 1983 |

|

SU1135507A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Способ профилирования рабочих валков листопрокатной клети | 1985 |

|

SU1268225A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| Прокатная клеть | 1990 |

|

SU1713697A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Рабочий валок листопрокатной клети | 1983 |

|

SU1158262A1 |

Изобретение относится к прокатному производству и может быть использовано при производстве полос и листов на широкополосных станах горячей прокатки. Цель изобретения - повышение плоскостности прокатываемых полос и снижение расхода валков. Вогнутый профиль бочки рабочего валка выполняют по логарифмической кривой, математическое выражение которой имеет показатель степени в пределах 2...8. При прокатке полос разной ширины на участках контакта образующая валка незначительно изменяет свою вогнутость, что позволяет стабилизировать поперечную разнотолщинность при изменении ширины полос. Плавный характер кривой профиля образующей бочки позволяет обеспечить равномерность вытяжек по ширине полос и равномерное распределение межвалковых давлений по длине бочек рабочих и опорных валков, что практически исключает выкрошивание рабочей поверхности бочек и уменьшает толщину наклепанного слоя на смежном опорном валке. Экономическая эффективность изобретения складывается из уменьшения отсортировки в низшие сорта по геометрии полос и в снижении расхода валков. 2 ил., 4 табл.

Примечание. Величина m для всех клетей чистовой группы равна 2,

Таблица 2

1537338

ю Таблица 3

Таблица Ц

§00о

/lOAoSuHS ширины полосы, мм

Фив. Z

Фиг.1

| Обмотка для дополнительных полюсов электрических машин постоянного тока | 1927 |

|

SU11197A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочий валок листопрокатного стана | 1983 |

|

SU1135507A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1987-12-07—Подача