Изобретение относится к прокатному производству и может быть использовано на тонколистовых станах горя-с чей и холодной прокатки для получения полос повышенными требованиями к плоскостности.

Для получения плоской полосы необходимо равенство вытяжек по ее ширине в очаге деформации. Обычно равенства вытяжек добиваются подобием профиля межвалкового зазора и профиля полосы путем воздействия на активную образующую валка за счет станочных и/или принудительных (проти- воизгиб, дополнительный изгиб) профи- лировок. Важным фактором получения плоской полосы является эффект самовыравнивания вытяжек по ширине, обусловленный развивающимися процессами поперечного течения металла в очаге деформации (Григорян Г.Г., КоцарьС.Л., Железное Ю.Д. Изв.вузов. Черная металлургия, 1976, № 7, с.88-92).

Известен способ прокатки в клети кварто с выпуклыми опорными и вогнутыми рабочими валками для повышения , устойчивости процесса и улучшения качества проката. Сущность способа заключается в изменении жесткости валкового комплекта по середине бочек валков по мере их износа в месте контакта, что позволяет перераспреде-, лить вытяжки по ширине полосы при прокатке с краевой волнистости на центральную (коробоватость). Существенным недостатком способа является большая длительность в возможности перераспределения вытяжек по ширине полосы (кампания выработки опорных валков), а также неучет

XI

Qs

00

Ј

поперечного течения металла на вырав-- вытяжек,

Известен способ прокагки листов в клети кварто с выпуклыми опорными и вогнутыми рабочими валками для обеспечения равномерного распределения межконтактных усилий по длине боч- ки валков с целью получения листов постоянного поперечного сечения. Этот способ позволяет получать полосу с постоянным поперечным сечением, но не позволяет добиться выравнивания вытяжек по ширине полосы в очаге деформации за счет поперечного течение металла и, как следствие, уменьшения неплоскостности полосы.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ прокатки полос в клети кварто с выпуклые ми опорными и вогнутыми рабочими валками для расширения технологических тозможностей при использовании устройства принудительного изгиба. Однако и в этом случае не происходит интенсификации поперечного течения . металла в очаге деформации, и поэтому улучшение шлоскостности, прокатываемых полос не достигается.

Целью изобретения является повышение качества прокатываемых полос с чечевицеобразным поперечным сечением, преимущественно, за счет улучшения их плоскостности из-за развивающихся процессов поперечного течения металла в очаге деформации при тонколистовой прокатке.

Поставленная цель достигается тем, что в предлагаемом способе прокатки полос, включающем прокатку с противо- изгибом рабочих валков, выполненных с вогнутой профилировкой, стрелу BOI- нутости образующей рабочего валка и . величину усилия противоизгиба при прокатке устанавливают в пределах, обеспечивающих обращение осей рабочих валков выпуклостями друг к другу при сохранении.активной образующей вогнутой формы.

Предлагаемый способ расширяет диапазон усилий противоизгиба и устанавливает количественный уровень усилия противоизгиба в зависимости от усилия прокатки и вогнутости рабочего валка, перенося тем самым воздействие противоизгиба с активной образующей рабочего валка, известного из

прототипа оси.

и аналогов, на прогиб его

0

5

Таким образом, заявляемый способ соответствует критерию Новизна. Указанные признаки образуют новое свойство заявляемого способа прокатки, не совпадающее со свойствами известных решений, заключающееся в интенсификации поперечного течения металла в очаге деформации и самовыравнивания вытяжек по ширине полосы, что является определяющим в достижении поставленной цели. Технические ре- решения со сходными признаками, отличающими заявляемое решение от прототипа, не обнаружены, поэтому заявляемый способ прокатки полос обладает существенными отличиями.

Известно, что разност-ь вытяжек по ширине полосы может приводить к появлению остаточных напряжений, превосходящих критические, при которых по5 лоса теряет плоскую форму. Уровень остаточных напряжений в полосе оказывается меньше, чем рассчитанный по схеме плоской деформации, что объясняется поперечным течением металла

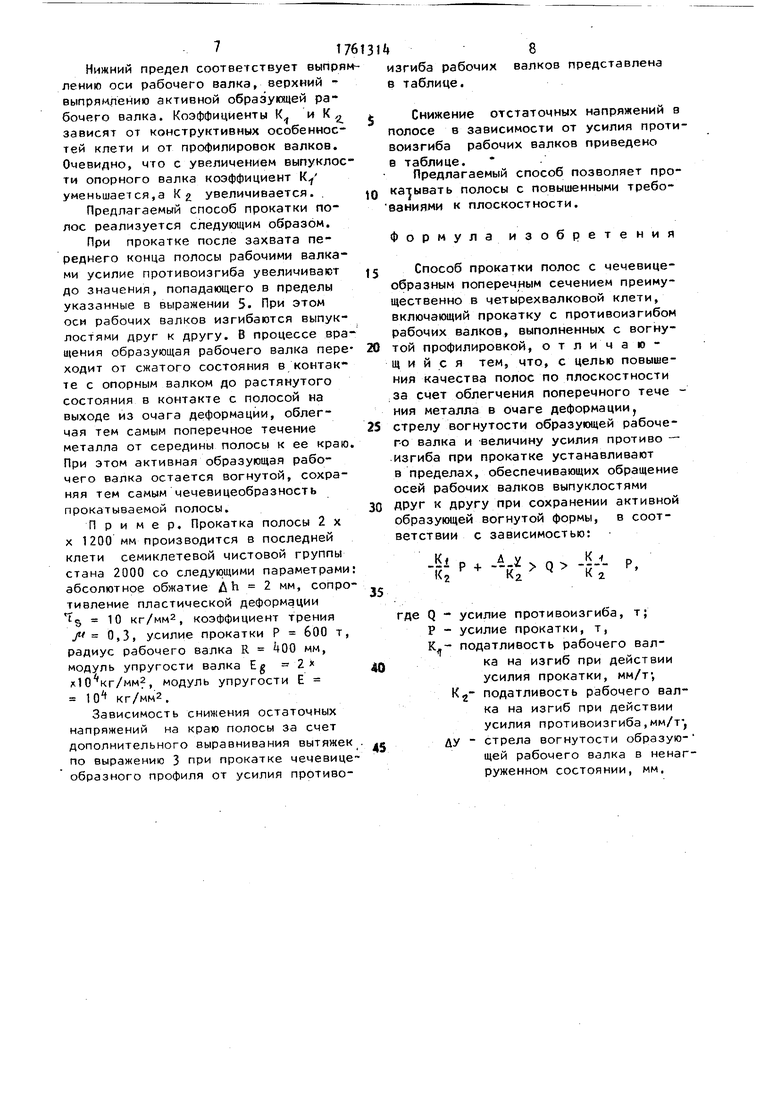

0 в очаге деформации. Характер попереч- ного скольжения металла по валку зависит от величины противоизгиба рабочих валков. При усилении противоизгиба, обеспечивающем обращение осей

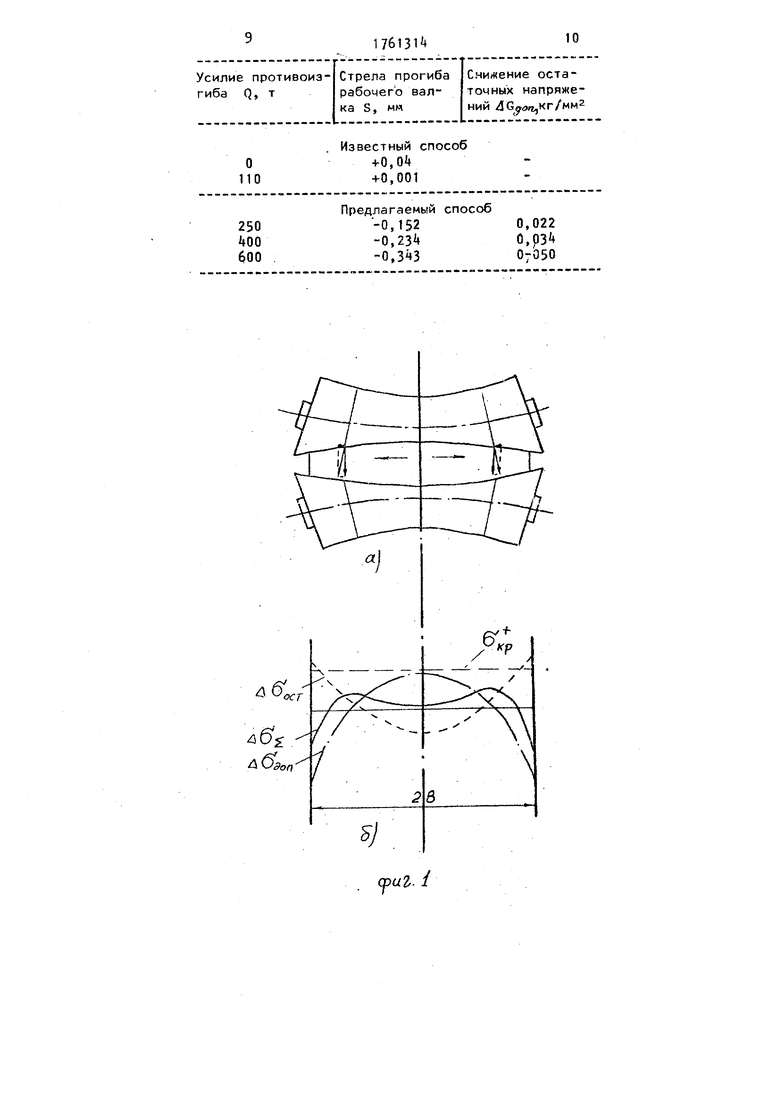

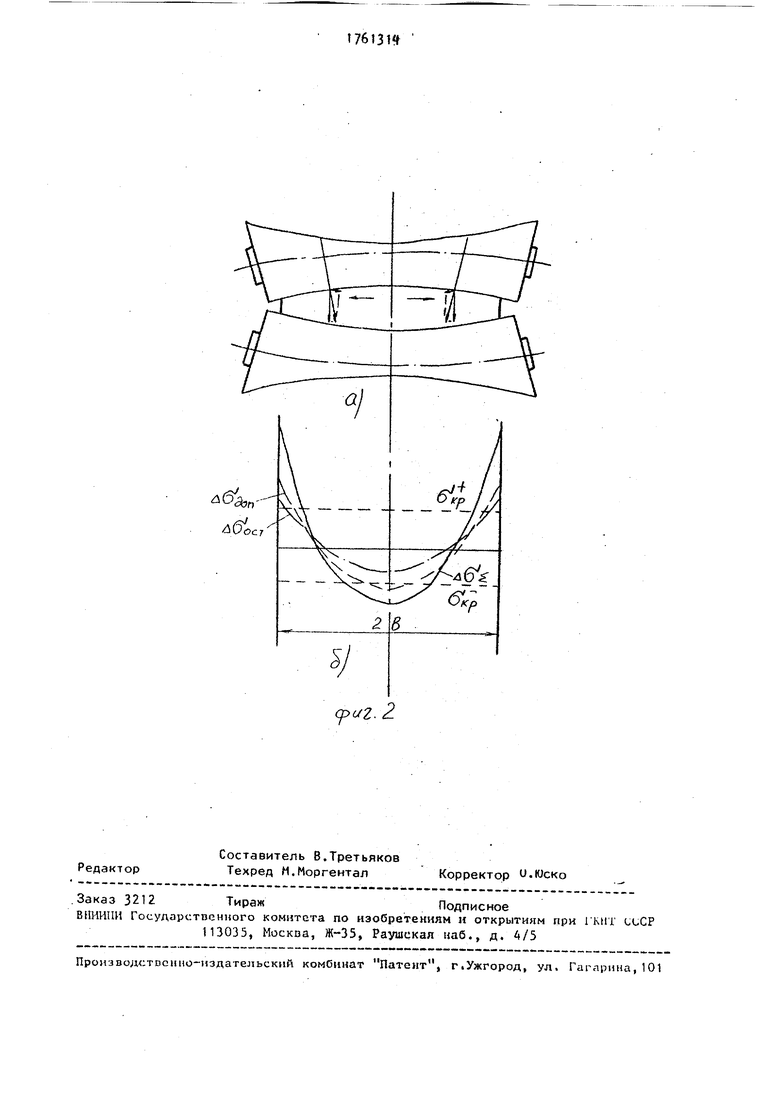

5 рабочих валко выпуклостями друг к дру- ту 1фиг.)а;, поперечному течению металла способствует горизонтальная составляющая скорости валка в направлении от середины полосы к ее краю. Тад ким образом, неравномерность вытяжек в середине полосы и на ее краях уменьшается, снижая остаточные напряжения, величина которых не превышает критического значения потери устойчивости (фиг.16). При усилиях противоизгиба, Не обеспечивающих обращение осей рабочих валков выпуклостями друг к другу, горизонтальная составляющая скорости валка препятствует поперечному течению металла в направлении от середины полосы к-ее краю (фиг.2а, В этом случае неравномерность вытяжек увеличивается, а величина остаточных напряжении (превысит критическое значение образования волнистости (фиг о 26).

Для учета поперечного течения металла в очаге деформации вводят коэффициент 0 Р 1. характеризующий

5

0

5

ослабление остаточных напряжений в полосе.

, Ј Е ,

где АбосТ величина остаточных напряжений;

Е - модуль упругости материала ПОЛОСЫ;

Л1 - разность между вытяжкой в текущей точке по ширине полосы и средней вытяжкой;1 - средняя вытяжка по ширине

полосы.

При представлении неравномерности относительных вытяжек в очаге деформации разложением

... «|

коэффициент Р , учитывающий поперечное течение металла, запишется в виде

1 .

(2)

где А -, и i - амплитуда и номер гармоники неравномерности относительных вытяжек

6Т31

JQ

15

Ц6

энергии остаточных напряжений (деформаций) , уменьшая в свою очередь амплитуду относительной неравномерности этих напряжений (деформаций). Реализовать такой способ прокатки

можно с помощью противоизгиба рабочих валков, обеспечив обращение осей рабочих валков выпуклостями друг к другу. Тогда дополнительное выравнивание вытяжек, получаемое из принципа минимума суммарной мощности, расходуемой на прокатку и накопление остаточных напряжений в полосе, имеет вид -,

(-H (Ki-H

(3)

где

hiai2.§ 2h0B2

S - стрела прогиба в центре бочки рабочего валка относительно края полосы, R - радиус рабочего валка. Полоса после прокатки не потеряет плоской формы, если

ЭО

ДСОСТ + &G00n GKP

(4)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС ПРИ ПРОКАТКЕ | 2008 |

|

RU2386491C2 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Способ прокатки полос | 1982 |

|

SU1036409A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

Сущность изобретения: прокатку ведут в рабочих валках с вогнутой профилировкой и противоизгибом. Усилие поотивоиэгиба .и стрелу вогнутости образующей рабочего валка устанавливают такими, чтобы оси валков были обращены выпуклостями друг к дру- -у, а активная образующая оставалась вогнутой. Способ позволяет улучшить плоскостность полосы. 2 чл., 1 табл.

К2

. 16

Е 1 h cp

ЛЬ

где / - коэффициент трения;

h0 - выходная толщина ,

hcp- средняя толщина;

1л - длина очага деформации, 40 4h - абсолютное обжатие,

В - полуширина полосы, 5 - сопротивление пластической

деформации материала полосы.

у - координата.45

Создание условий для облегчения поперечного течения металла повышает . выравнивающую способность очага деформации. Одним из таких условий является продольное растяжение образующей 50 валка от входного до выходного сечения очага деформации. В этом случае уменьшается скорость поперечного скольжения металла по поверхности рабочего валка, и, как следствие, сни- 55 жаются потери на трение, препятствую- - щее поперечному течению металла, уменьшается мощность, расходуемая на накопление полосой потенциальной

Е (-4)

ffOn

где GKP - критическое напряжение потери устойчивости плоской формы.

Для обеспечения обращения осей рабочих валков выпуклостями друг к другу необходимое усилие противоизгиба расснитыва ют по следующей зависимости

ц. AZ.

к,

п KI P

ч --- I ,

де Q - усилие противоизгиба, т;

Р - усилие прокатки, т;

Kj- податливость рабочего валка на изгиб при действии усилия прокатки, мм/т;

К податливость рабочего валка на изгиб при действии усилия противоизгиба, мм/т, ду - стрела вогнутости образующей рабочего валка в ненагруженном состоянии, мм.

7

Нижний предел соответствует выпрялению оси рабочего валка, верхний - выпрямлению активной образующей рабочего валка. Коэффициенты К1 и К зависят от конструктивных особенностей клети и от профилировок валков. Очевидно, ч го с увеличением выпуклости опорного валка коэффициент уменьшается,а К увеличивается.

Предлагаемый способ прокатки полос реализуется следующим образом.

При прокатке после захвата переднего конца полосы рабочими валками усилие противоиэгиба увеличивают до значения, попадающего в пределы указанные в выражении 5. При этом оси рабочих валков изгибаются выпуклостями друг к другу. В процессе вращения образующая рабочего валка переходит от сжатого состояния в контакте с опорным валком до растянутого состояния в контакте с полосой на выходе из очага деформации, облегчая тем самым поперечное течение металла от середины полосы к ее краю При этом активная образующая рабочего валка остается вогнутой, сохраняя тем самым чечевицеобразность прокатываемой полосы.

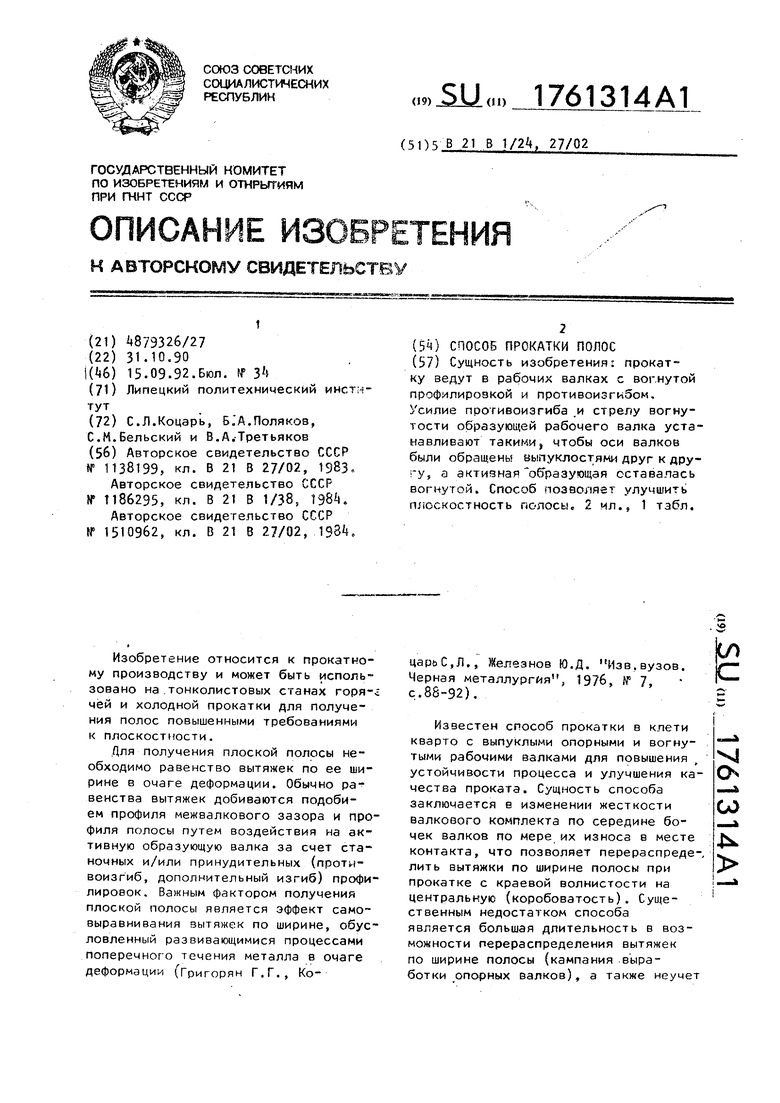

Пример, Прокатка полосы 2 х х 1200 мм производится в последней клети семиклетевой чистовой группы стана 2000 со следующими параметрами абсолютное обжатие Ah 2 мм, сопротивление пластической деформации § Ю кг/мм2, коэффициент трения f 0,3, усилие прокатки Р 600 т, радиус рабочего валка R 00 мм, модуль упругости валка Eg 2 хЮжг/мм2, модуль упругости Е 10 кг/мм2.

Зависимость снижения остаточных напряжений на краю полосы за счет дополнительного выравнивания вытяжек по выражению 3 при прокатке чечевице образного профиля от усилия противо31

изгиба рабочих е таблице.

8 валков представлена

5

0

5

0

Снижение отстаточных напряжений в полосе в зависимости от усилия проти- воизгиба рабочих валков приведено

в таблице.

Предлагаемый способ позволяет прокатывать полосы с повышенными требо- ваниями к плоскостности.

Формула изобретения

Способ прокатки полос с чечевице- образным поперечным сечением преимущественно в четырехвалковой клети, включающий прокатку с противоизгибом рабочих валков, выполненных с вогнутой профилировкой, отличающийся тем, что, с целью повышения качества полос по плоскостности за счет облегчения поперечного тече - ния металла в очаге деформацииf стрелу вогнутости образующей рабочего валка и величину усилия противо - изгиба при прокатке устанавливают в пределах, обеспечивающих обращение осей рабочих валков выпуклостями ДРУГ к другу при сохранении активной образующей вогнутой формы, в соответствии с зависимостью:

«2

Р 4АЛК2

л

К2

Р,

V

где Q - усилие противоизгиба, т; Р - усилие прокатки, т,

податливость рабочего валка на изгиб при действии усилия прокатки, мм/т; К2 податливость рабочего валка на изгиб при действии усилия противоизгиба, мм/т-, ду - стрела вогнутости образую- щей рабочего валка в руженном состоянии, мм.

О 110

250 400 600

Известный способ +0,04 +0,001

Предлагаемыйспособ

-0,1520,022

-0,2340,р34

-0,34307050

cpaZ. 2.

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки толстых листов в клети кварто | 1984 |

|

SU1186295A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1990-10-31—Подача