Изобретение относится к способу изготовления олигомера линейного альфа-олефина в реакторе, содержащем жидкую и газовую фазы, включающему стадии каталитической олигомеризации этилена в присутствии комплекса железа с производным 2,6-бис(арилимино)пиридина в олигомер альфа-олефина со средним молекулярным весом от 50 до 350 с выделением тепла и удаления тепла посредством теплообменника.

Известны различные способы производства высших линейных альфа-олефинов (например, D. Vogt, Oligomerisation of ethylene to higher a-olefins in Applied Homogeneous Catalysis with Organometallic Compounds, Ed. B.Cornils, W.A.Herrmann, 2nd Edition, Vol.1, Ch. 2.3.1.3., page 240-253, Wiley-VCH 2002). Эти промышленные процессы дают распределение олигомерного продукта либо по Пуассону, либо по Шульцу-Флори. В таком процессе обычно получается широкий диапазон олигомеров. В WO 02/00339, WO 02/12151, WO 02/06192, WO 02/28805, WO 01/58874 и WO 99/02472 описаны новейшие катализаторы олигомеризации этилена на основе Fe, которые проявляют высокую активность и высокую избирательность по отношению к линейным альфа-олефинам. Эти катализаторы, которые включены сюда посредством ссылки, основаны на комплексах железа с выбранным 2,6-пиридиндикарбоксальдегидбисимином или выбранным 2,6-диацилпиридинбисимином.

В настоящем изобретении используется термин «бис(арилимино)пиридин», чтобы описать оба класса лигандов. Олигомеры альфа-олефинов представляют собой соединения или смесь соединений с общей формулой Н2С=СН-(СН2СН2)nН, в которой n представляет собой целое число, равное 1 или больше. В таких олигомерах олигомер альфа-олефина обычно представляет собой смесь олигомеров альфа-олефинов со средним числом n от 1 до 20, предпочтительно от 2 до 10. Олигомеры альфа-олефинов, изготовленные в соответствии со способом по настоящему изобретению, предпочтительно имеют средний молекулярный вес от 50 до 350, более предпочтительно от 60 до 280, еще более предпочтительно от 80 до 210.

Реакция этилена в присутствии вышеупомянутого комплекса железа обычно протекает в реакторе с хорошим перемешиванием в жидкой фазе, как правило, с использованием апротонного органического растворителя. В этой реакции вырабатывается большое количество тепла, которое нужно удалять. Как описано в WO 02/06192, предпочтительно установить множество небольших реакторов в сочетании с несколькими теплообменниками, чтобы помочь обеспечить достаточную охлаждающую способность для системы реактора. Температура процесса, которая обычно находится между примерно 35°С и примерно 90°С, более предпочтительно между примерно 35°С и примерно 75°С, влияет на стоимость изготовления альфа-олефинов несколькими способами. Чем выше температура, тем меньше теплообменники, которые должны применяться с реактором(ами), что в целом снижает стоимость. Разложение активного катализатора олигомеризации возрастает с ростом температуры. Обнаружено, что максимум объемной выработки альфа-олефинов в сочетании с хорошей абсолютной производительностью катализатора обычно имеет место в диапазоне от примерно 45°С до примерно 75°С, так что этот диапазон температур является предпочтительным. Наконец, температура также влияет на давление в точке начала кипения, количество этилена в жидкой фазе и избирательность катализатора. Чем выше температура, тем выше давление, требуемое для поддержания селективности (избирательности) катализатора, что повышает капитальные затраты на производственную установку, потому что, например, требуются более толстые емкости и большие компрессоры для достижения более высокого давления этилена. Более высокое давление также увеличивает затраты на энергию.

Количество катализатора олигомеризации этилена (этена), используемого в реакции, предпочтительно должно быть максимально допускаемым охлаждающей способностью реактора(ов) и массопередачей этилена от газовой к жидкой фазе. Катализатор может быть добавлен только в первый реактор или в один или несколько последующих реакторов в их последовательности. В каждый реактор могут быть добавлены различные количества катализатора. Олигомеризация является достаточно экзотермической, примерно 100 кДж/моль олигомеризованного этилена, и охлаждение, как таковое, обычно применяется в реакторе(ах), чтобы поддержать требуемую температуру процесса, при поддержании в то же время высокой объемной производительности реактора(ов).

В известном уровне техники охлаждение осуществляют путем пропускания охлаждающих труб через жидкость внутри одного или большего числа реакторов для охлаждения содержимого. Другой способ охлаждения заключается в том, чтобы иметь один или большее число теплообменников снаружи реакторов, соединенных с реакторами посредством контура с жидкостью для охлаждения содержимого реакторов. Эти наружные теплообменники могут быть типичными кожухотрубными теплообменниками. Реакторы также могут быть окружены охлаждающей рубашкой. Некоторые или все подаваемые материалы в некоторые или во все реакторы могут охлаждаться для того, чтобы дать возможность ингредиентам охлаждать реакторы за счет их теплосодержания. Все эти способы жидкостного охлаждения, однако, подвержены недостатку в виде засорения охладителей парафином и полиэтиленом, что делает необходимым регулярную остановку реактора для возможности очистки охладителей. Кроме того, засорение парафином и полиэтиленом может повысить парафинистость растворителя.

Поэтому целью настоящего изобретения является создание способа без упомянутых выше недостатков. В настоящее время обнаружено, что олигомеры линейных альфа-олефинов могут быть получены в реакторе, содержащем жидкую и газовую фазы, содержащем стадии каталитической олигомеризации этилена в присутствии комплекса железа с производным 2,6-бис(арилимино)пиридина в олигомер альфа-олефина со средним молекулярным весом от 50 до 350 с выделением тепла, и удаления тепла посредством теплообменника, который не находится в непосредственном контакте с жидкой фазой, используя по меньшей мере часть газовой фазы в качестве охлаждающей среды.

Этот способ предлагает систему охлаждения, имеющую охлаждающие элементы снаружи жидкой реакционной среды. Поскольку парафин и полиэтилен имеют высокие точки кипения, отложение парафина и полиэтилена больше не может происходить и засорение теплообменника эффективно предотвращается.

Теплообменник в соответствии с этим изобретением относится к традиционному типу, такому как кожухотрубный теплообменник или подобный ему. Теплообменник охлаждается внутри традиционными охлаждающими текучими средами, такими как вода, аммиак, Фреон® и тому подобные. Тепло реакции заставляет растворители, реагенты и/или продукты реакции, которые присутствуют в реакционной среде, испаряться и впоследствии охлаждаться посредством теплообменника, после чего они действуют как охлаждающая среда для реактора. Теплообменник может быть помещен внутри или снаружи реактора. Когда теплообменник помещен внутри реактора, предпочтительно, чтобы на поверхности теплооменника имела место некоторая конденсация. Когда теплообменник помещен снаружи реактора, предпочтительно применить принудительную циркуляцию охлаждающей среды реактора из газовой фазы реактора через теплообменник(и), компрессор(ы)/насос(ы) и, выборочно, сепаратор газ/жидкость обратно в жидкую фазу реактора. Это дополнительно улучшит смешение в реакторе. После охлаждения такой охлаждающей среды реактора в данном контуре может иметь место некоторая конденсация. Это дает возможность применить возврат разделенных газа и жидкости в реактор с использованием сепаратора газ/жидкость. Кроме того, возможно специально удалить эту жидкую фазу (часть) из сепаратора газ/жидкость и вернуть ее непосредственно в секцию обработки продукта. Наконец, если происходит полная конденсация, возврат этой жидкости в реактор может быть осуществлен посредством насоса вместо компрессора, что уменьшает стоимость. Эту охлаждающую среду реактора выбирают из алкана, алкена и ароматического соединения и их смесей, предпочтительно пропана, н-пентана, изопентана, этилена, 1-бутена, о-, м- и п-ксилола и толуола и их смесей.

Дополнительным преимуществом настоящего процесса является возможность применить только один реактор, потому что эффективность и отсутствие засорения не делают больше необходимым использование множества небольших реакторов. Это вносит значительный дополнительный вклад в уменьшение стоимости процесса олигомеризации.

Комплексы железа типа 2,6-бис(арилимино)пиридина, которые могут быть использованы в упомянутом выше процессе, известны в этой области техники и описаны в WO 02/00339, WO 02/12151, WO 02/06192, WO 02/28805, WO 01/58874 и WO 99/02472.

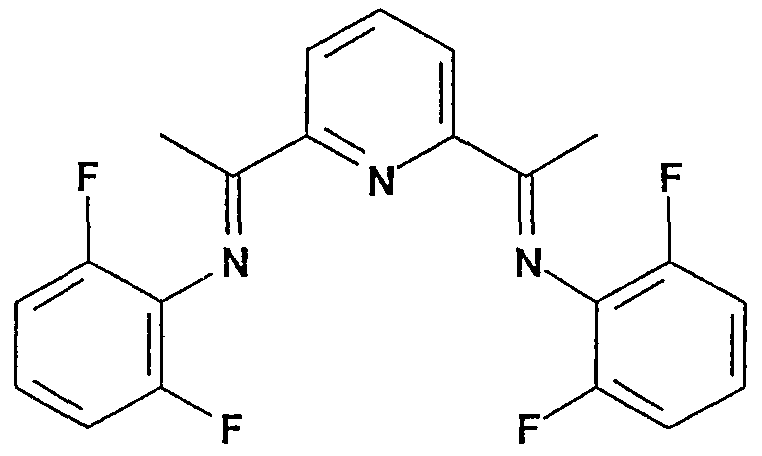

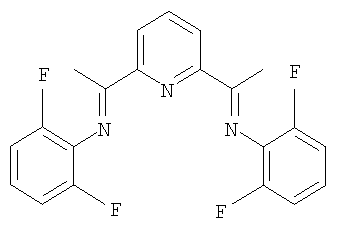

Может быть использован любой из этих комплексов. Наилучшие результаты, однако, получены с такими комплексами железа, в которых один из арильных остатков состава производного 2,6-бис(арилимино)пиридина является 2,6-дизамещенным группой CH2R или C2H5R, в которой R выбирают из H и F, и замещенной или незамещенной арилом, предпочтительно выбранным из H и F, а другой остаток арила является 2,6-незамещенным, или в которой оба арильных остатка из производного 2,6-бис(арилимино)пиридина являются 2,6-дизамещенными F или Cl.

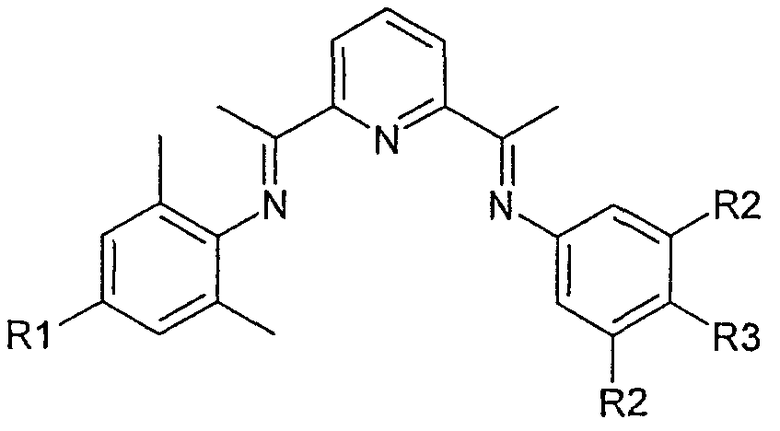

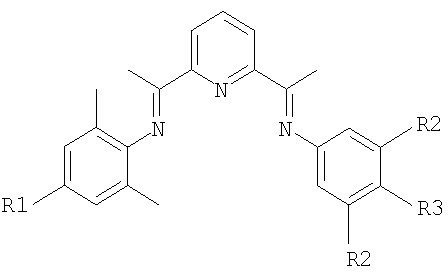

Особенно полезными являются производные 2,6-бис(арилимино)пиридина с формулой:

в которой:

R1 представляет собой Н или СН3;

R2 представляет собой Н, трет-бутил или фенил; и

R3 представляет собой Н, трет-бутил или OR', где R' означает СН3, Si(СН3)3 или эйкозил (С20Н41); и

Термин «арил» означает ароматическую группу, такую как фенил, нафтил, тиенил, пиридил, пирролил и тому подобное. Фенил является предпочтительной арильной группой. Предпочтительными фенильными группами являются замещенные CH3, трет-бутилом, F или OR', в котором R' означает CH3 или Si(CH3)3.

В предпочтительном воплощении к жидкой фазе добавляют сокатализатор на основе алюминия, предпочтительно метилалюмоксан. Там, где сокатализатор, такой как соединение алкилалюминия, требуется или является предпочтительным для частиц активного катализатора, комплекс железа с производным 2,6-бис(арилимино)пиридина, такой как комплекс FeCl2 с производным 2,6-бис(арилимино)пиридина, может быть введен в реакцию с соединением алкилалюминия, предпочтительно алюмоксаном, чтобы образовать разновидность олигомеризации активного этилена. Конкретные соединения алкилалюминия включают метилалюмоксан (который представляет собой олигомер с общей формулой (MeAlO)n), (C2H5)2AlCl, C2H5AlCl2, (C2H5)3Al и ((CH3)2CHCH2)3Al. Особенно предпочтительный алюмоксан представляет собой метилалюмоксан. Отношение алюминия (в виде соединения алкилалюминия) к железу (в виде комплекса) при олигомеризации может быть от примерно 10 до примерно 10000.

Другим предпочтительным компонентом систем катализаторов в данной заявке является второе соединение, действующее как сокатализатор, выбранное из формулы ZnR'2, в котором каждый R', который может быть одинаковым или различным, выбран из водорода, необязательно замещенного гидрокарбилом С1-С20, фенилом, Cl, Br, I, SR", NR"2, OH, OR", CN, NC, где R", который внутри одной и той же молекулы может быть одинаковым или различным, представляет собой гидрокарбил С1-С20.

В предпочтительных системах катализаторов соединение - второй сокатализатор представляет собой ZnR'2, где R' представляет гидрокарбил С1-С20, более предпочтительно алкил С1-С20, еще более предпочтительно алкил С1-С6. Соответствующие алкильные группы включают метил, этил, пропил, бутил и тому подобные. Особенно предпочтительно, чтобы группа R' представляла собой алкил С1-С3, в особенности этил.

Второй сокатализатор является особенно ценным в сочетании с сокатализатором на основе алюминия для увеличения селективности по линейным альфа-олефинам в реакциях олигомеризации этилена и уменьшения количества нежелательных побочных продуктов, таких как разветвленные олефины, внутренние (содержащие двойную связь внутри цепи) олефины, 2,2-дизамещенные олефины и диены.

Было отмечено, что особенно высокая избирательность линейных альфа-олефинов достигается, когда молярное отношение металла сокатализатора на основе алюминия к металлу второго сокатализатора находится в диапазоне от 5:1 до 1:5, предпочтительно от 3:1 до 1:3, более предпочтительно от 2:1 до 1:2 и в особенности 1:1.

Возможно добавлять дополнительные выборочные компоненты к системам катализаторов, например кислоты и основания Льюиса, такие как описаны в WO 02/28805.

Система активного катализатора может быть образована путем совместного смешения комплекса железа с производным 2,6-бис(арилимино)пиридина или смеси комплекса железа с ацетилацетонатом и соответствующим производным 2,6-бис(арилимино)пиридина (лиганд), соединения - первого сокатализатора, соединения - второго сокатализатора и любых необязательных дополнительных соединений, предпочтительно в растворителе.

Важной статьей капитальных затрат для данной производственной установки и затрат на ее эксплуатацию является количество охлаждающей среды реактора, которая должна рециркулировать в процессе. Рециркуляция газообразной охлаждающей среды реактора часто включает повторное сжатие для подачи в один или большее число реакторов. Компрессоры и связанное с ними оборудование значительно увеличивают капитальные и эксплуатационные затраты. В настоящем способе охлаждающая среда предпочтительно выбирается так, чтобы она полностью растворяла этилен. В этом случае охлаждающая среда требует только одного реактора и конденсатора, тогда как является достаточным один рецируляционный насос. Таким образом, дорогая рециркуляция, как, например, использование дорогой рециркуляционной воздуходувки, более не требуется, что дополнительно добавляет преимущества настоящему способу.

Изобретение проиллюстрировано посредством следующих фигур, которые не предназначены для ограничения изобретения каким-либо способом, показывающих схему устройства, которое может быть использовано для осуществления процесса по изобретению.

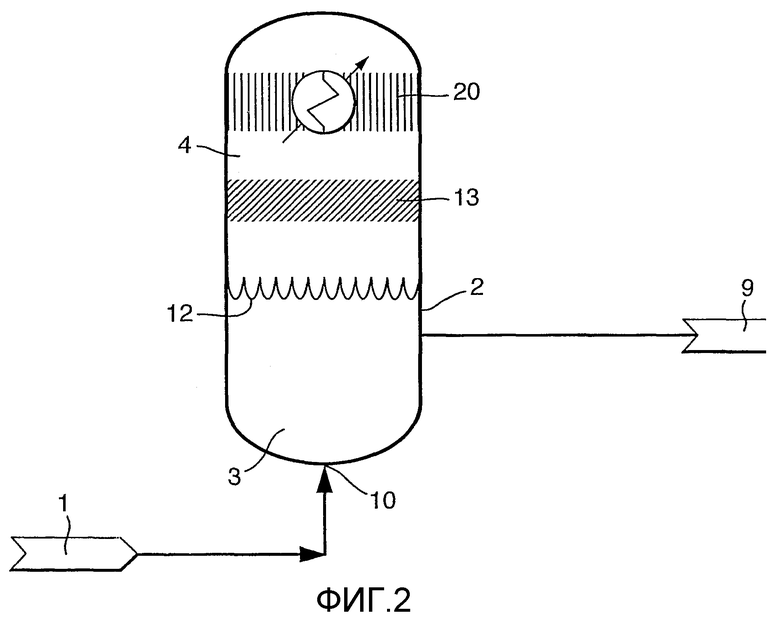

Фиг.1 представляет собой схему устройства для осуществления способа в соответствии с изобретением с теплообменником, размещенным снаружи реактора.

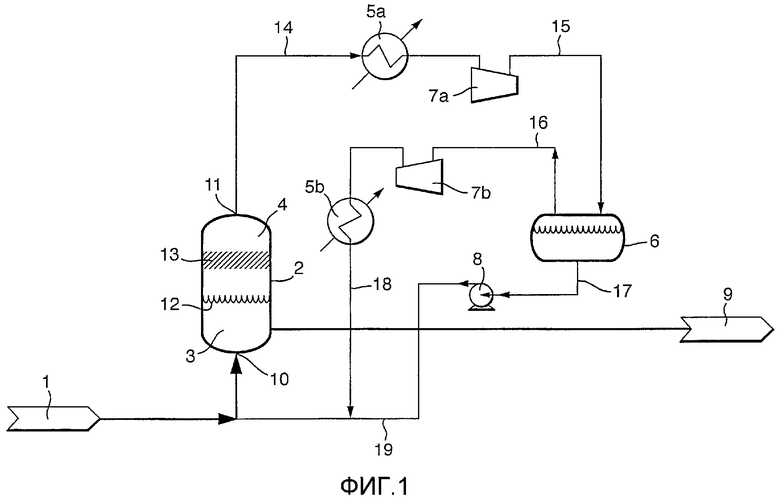

Фиг.2 представляет собой схему устройства для осуществления способа в соответствии с изобретением с теплообменником, размещенным внутри реактора.

На фиг.1 изображен реактор 2 с жидкой фазой 3 и газовой фазой 4, которые находятся в равновесии через поверхность раздела 12 газ/жидкость. Жидкая фаза содержит этилен, комплекс железа с производным 2,6-бис(арилимино)пиридина, олигомер альфа-олефина и, необязательно, растворители и вспомогательные вещества, такие как сокатализатор. Необязательные растворители выбирают так, чтобы растворять этилен. Реактор имеет входное отверстие 10, через которое подается питание реактора 1, выходное отверстие 11 для газа и выходное отверстие 9 в нижней части реактора. В конструктивном исполнении по фиг.1 выход 11 соединен через трубопровод 14 с теплообменником 5а, который соединен через трубопровод 15 с сепаратором 6 газ-жидкость. Если необходимо, трубопровод 15 может содержать компрессор 7а. Сепаратор 6 газ-жидкость имеет выходное отверстие 17 для перемещения жидкости необязательно посредством насоса 8, чтобы получить поток 17 сжатой жидкости, который рециркулируют через трубопровод 19 в реактор 2. Газ покидает сепаратор 6 газ-жидкость через трубопровод 16, который может необязательно содержать компрессор 7b и/или теплообменник 5b, чтобы получить поток 18 охлажденного газа, который рециркулируют в реактор 2. Если в трубопроводе 15 не происходит конденсации, сепаратор 6 газ-жидкость и насос 8 являются лишними и могут быть удалены. В таком случае трубопровод 15 может быть непосредственно соединен с компрессором 7b и/или теплообменником 5b, если они присутствуют, или с трубопроводом 19. Реактор 2 может содержать необязательный сепаратор 13 унесенной жидкости.

На фиг.2 показано другое конструктивное исполнение в соответствии с изобретением. В этом конструктивном исполнении питание 1 реактора вводится в реактор 2 через вход 10. Жидкая фаза 3 в реакторе находится в равновесии с газовой фазой 4 через поверхность раздела 12 газ/жидкость. В секции реактора, содержащей газовую фазу 6, размещен теплообменник 20, который не находится в контакте с жидкой фазой 3. Секция газовой фазы 6 может, необязательно, содержать сепаратор 13 унесенной жидкости. Теплообменник 20 охлаждает газ, после чего по меньшей мере часть газа конденсируется, и охлажденный конденсат стекает с поверхности теплообменника 20 в жидкую фазу 3, охлаждая тем самым жидкую среду. Продукт реакции может быть затем выпущен из реактора через выход 9 в нижней части реактора.

Следовательно, в соответствии с дополнительным аспектом настоящего изобретения предусмотрено устройство для осуществления способа получения олигомера линейного альфа-олефина, описанного выше, содержащее реактор (2), который может вмещать жидкую (3) и газовую (4) фазы, вход (10), через который может перемещаться питание (1) реактора, выход (9) в нижней части реактора и по меньшей мере один теплообменник (5а,b; 20), который размещен так, чтобы предотвратить непосредственный контакт с жидкой фазой (3), и, кроме того, необязательно выход (11) газа, насосы (8), компрессоры (7а,b), сепаратор (13) уноса и/или сепаратор (6) газ-жидкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНОГО АЛЬФА-ОЛЕФИНОВОГО ОЛИГОМЕРА С ИСПОЛЬЗОВАНИЕМ ТЕПЛООБМЕННИКА | 2003 |

|

RU2339604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2004 |

|

RU2346922C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА В ЛИНЕЙНЫЕ АЛЬФА-ОЛЕФИНЫ | 2003 |

|

RU2315658C2 |

| ЛИГАНДЫ И ВКЛЮЧАЮЩИЕ ИХ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С ПОЛУЧЕНИЕМ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2002 |

|

RU2292343C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2616602C2 |

| СПОСОБЫ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2017 |

|

RU2741600C1 |

| КАТАЛИЗАТОР ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2467796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ЭТИЛЕНА СОСТАВА C (ВАРИАНТЫ) | 2018 |

|

RU2683565C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА И СООТВЕТСТВУЮЩАЯ РЕАКТОРНАЯ СИСТЕМА С УСТРОЙСТВОМ ОХЛАЖДЕНИЯ | 2006 |

|

RU2397971C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2008 |

|

RU2467797C2 |

Изобретение относится к способу изготовления олигомера линейного альфа-олефина. Описан способ получения олигомера линейного альфа-олефина в реакторе, содержащем жидкую и газовую фазы, включающий стадии каталитической олигомеризации этилена в присутствии комплекса железа с производным 2,6-бис(арилимино)пиридина до олигомера альфа-олефина со средним молекулярным весом от 50 до 350 с выделением тепла, и удаления тепла посредством теплообменника, который не находится в непосредственном контакте с жидкой фазой, с использованием, по меньшей мере, части газовой фазы в качестве охлаждающей среды. Описана также установка для осуществления указанного выше способа получения олигомера линейного альфа-олефина. Технический эффект - эффективное охлаждение реакционной смеси, предотвращение засорения охлаждающих устройств отложениями парафина и полиэтилена. 2 н. и 12 з.п.ф-лы, 2 ил.

в которой R1 представляет собой Н или СН3;

R2 представляет собой Н, трет-бутил или фенил и

R3 представляет собой Н, трет-бутил или OR', где R' означает СН3, Si(СН3)3 или эйкозил (C20H41); или

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом полимеризации этилена | 1984 |

|

SU1165686A1 |

| Установка для олигомеризации этилена в высшие @ -олефины | 1983 |

|

SU1211249A1 |

| US 3968090, 06.07.1976 | |||

| US 5541270, 30.07.1996 | |||

| WO 00/15646 A, 23.03.2000 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2007-12-20—Публикация

2003-09-23—Подача