Изобретение имеет отношение к созданию устройств для нагнетания (вдувания) флюида в металлургический резервуар. В частности, настоящее изобретение имеет отношение к созданию такого устройства, которое может быть введено в футеровку металлургического резервуара с возможностью его выведения.

Флюиды, в частности газы, часто вдувают в расплавленный металл, находящийся в металлургическом резервуаре, таком как литейный или разливочный ковш, кристаллизатор или разливочный желоб, для решения различных задач. Например, газ может быть введен в донную часть резервуара для того, чтобы очистить относительно холодную площадь дна от продуктов затвердевания, например, чтобы направить их из области дна в выпускной канал, если резервуар имеет такой выпускной канал. В производстве стали, например, медленное введение завесы из мелких пузырьков газа в разливочный желоб помогает удалять включения, так как включения захватываются мелкими газовыми пузырьками и поднимаются вверх через расплав на поверхность, где они могут быть захвачены известным образом при помощи покровного порошка или флюса разливочного устройства. Флюид может быть также введен для того, чтобы произвести промывку или гомогенизацию расплава термически или композиционно, или же для того, чтобы содействовать дисперсии легирующих добавок по объему расплава.

Обычно используют инертные флюиды, однако могут быть использованы и химически активные флюиды, например восстановительные или окисляющие газы, когда необходимо модифицировать композиции расплава или его компоненты. Например, часто вдувают такие газы, как азот, хлор, фреон, гексафторид серы, аргон и т.п., в расплавленный металл, например в расплавленный алюминий или сплавы алюминия, для того чтобы удалить нежелательные составляющие, такие как газообразный водород, неметаллические включения и щелочные металлы. Химически активные газы вводят в расплавленный металл для того, чтобы они вступали в реакцию с нежелательными составляющими и превращали их в такую форму, как осадок, дросс или нерастворимые соединения, которые легко могут быть отделены от остального расплава. Указанные (или другие) флюиды могут быть использованы, например, для обработки стали, меди, железа, магния или их сплавов.

По причине различных эксплуатационных требований используют два различных типа устройств для нагнетания:

- пористые пробки для продувки, в которых струи флюида проходят через поры, распределенные случайным образом и имеющие различные размеры;

- пробки, в которых контролируется направление потока флюида и распределение отверстий, через которые проходит флюид. Этими отверстиями могут быть круглые каналы или расточенные отверстия, которые остаются отдельными, или связанными, или имеют прорези, причем после сборки сегментов устройства эти отверстия могут располагаться по прямой линии или по кругу за счет объединения вместе двух конусных отрезков.

Для достижения оптимальной очистки желательно, чтобы флюид был введен в расплавленный металл преимущественно со стороны основания резервуара в виде очень большого числа чрезвычайно мелких пузырьков, так чтобы быстро переводить (транспортировать) неметаллические включения или газы в шлак. По мере уменьшения размера газовых пузырьков число пузырьков в единице объема увеличивается. Увеличение числа пузырьков и их площади поверхности в единице объема увеличивает вероятность того, что введенный газ будет эффективно использован для проведения желательной операции очистки или промывки. Поэтому самыми лучшими устройствами для нагнетания, предназначенными для проведения операции очистки или промывки, являются пористые пробки.

Когда необходимо произвести гомогенизацию (то есть когда следует произвести распределение и растворение добавок) или необходимо добиться температурного баланса, используют пробки для продувки, которые улучшают перемешивание за счет вдувания большого количества газа в металлическую ванну. Было установлено, что для таких применений наиболее эффективной альтернативой являются пробки для продувки с ориентированной (направленной) пористостью.

Обычно выбор типа устройства для нагнетания зависит от основных требований специфического применения.

Первой задачей настоящего изобретения является повышение надежности устройства для нагнетания типа "пробка для продувки с ориентированной пористостью". В самом деле, обычно считают, что установившееся течение (постоянный поток) флюида через ориентированную пористость необходимо для того, чтобы предотвратить блокировку поступления расплавленного металла. Поэтому необходимость прекращения подачи флюида в конце каждой операции введения будет приводить к блокировке и будет создавать трудности в повторном использовании устройства для нагнетания (если его вообще можно использовать), особенно если имеющееся давление флюида недостаточно для повторного открывания флюидальных каналов. Обычно считают, что при давлении меньше 10 бар существует риск того, что устройство для нагнетания типа "пробка для продувки с ориентированной пористостью" не сможет открыться. Для исключения этой проблемы в заявке на патент Японии (Kokai) 60-46312, например, рекомендуется использовать только массовую пористость для содействия перемешиванию.

В европейском патенте 424,502 для решения указанной проблемы предлагается использовать газовый инжектор с газовыми каналами, образованными в виде капиллярных отверстий или прорезей, образованных в газонепроницаемом огнеупорном материале. Капиллярные отверстия или прорези имеют такие малые размеры, что при использовании такого устройства расплавленный металл главным образом не может проникать в такие каналы.

Несмотря на то, что это устройство для нагнетания позволяет добиться существенного прогресса в направлении надежного нагнетания флюида в металлургический резервуар, желательно создать альтернативное устройство для нагнетания. В идеальном случае такое устройство для нагнетания должно иметь по меньшей мере такую же надежность, что и газовый инжектор, раскрытый в европейском патенте 424502, и могло быть экономично и просто изготовлено при помощи обычных технологий и с использованием обычных материалов. Также необходимо иметь возможность открывания такого устройства для нагнетания, даже в том случае, когда максимальное имеющееся давление флюида является относительно низким (например, меньше чем 10 бар).

В DE-A1-1101825 раскрыто устройство для нагнетания, позволяющее вводить флюид в металлургический резервуар, имеющий огнеупорную футеровку, причем это устройство

- выполнено с возможностью введения в футеровку и выведения из нее;

- содержит огнеупорное первое тело и огнеупорное второе тело, соединенные за счет подгонки (пригонки), причем как первое тело, так и второе тело имеют поверхность, приспособленную (адаптированную) для контакта с расплавленным металлом.

- имеет флюидальные каналы, идущие от средства подвода флюида к поверхности, приспособленной для контакта с расплавленным металлом, и содержит флюидальные каналы в первом теле и во втором теле, причем относительное гидравлическое сопротивление флюидальных каналов второго тела выше, чем флюидальных каналов первого тела.

В соответствии с настоящим изобретением флюидальные каналы в первом теле являются независимыми от флюидальных каналов во втором теле. В самом деле, было обнаружено, что когда ориентированная пористость первого тела связана с флюидальными каналами второго тела, как это показано в патенте DE-A1-1101825, например, когда прорези первого тела находятся в непосредственной близости от второго тела, - это может приводить к разделению тел. В частности, когда одно из тел вставлено в другое тело, это приводит к разделению путем выдувания окружающего тела.

В соответствии с настоящим изобретением флюидальные каналы первого тела - которые обычно имеют более широкие отверстия - являются более склонными к блокировке после прекращения подвода флюида. Когда давление флюида прикладывают к устройству для нагнетания, флюид, следовательно, будет сначала поступать в расплавленный металл через второе тело, если устройство для нагнетания уже использовалось ранее и часть металла, которая остается на его поверхности, блокирует флюидальные каналы первого тела. По мере постепенного увеличения давления скорость потока через второе тело возрастает до тех пор, пока султан флюида не начнет соударяться с поверхностью контакта с расплавленным металлом первого тела за счет явления, именуемого задней атакой потока флюида, что вызывает перемешивание расплавленного металла.

В конечном счете эта атака поверхности контакта с расплавленным металлом первого тела будет приводить к очистке и открыванию флюидальных каналов первого тела. Относительное гидравлическое сопротивление флюидальных каналов второго тела выше, чем у флюидальных каналов первого тела, причем флюид будет стремиться следовать по пути наименьшего сопротивления и поэтому будет протекать через флюидальные каналы первого тела, в то время как течение через флюидальные каналы второго тела главным образом прекращается. Это позволяет обеспечить более высокую скорость течения через расплавленный металл с указанными выше преимуществами пробки для продувки с ориентированной пористостью.

Средства подвода флюида для флюидальных каналов первого и второго тел преимущественно являются общими.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения флюидальные каналы первого и второго тел образуют по-разному, так что относительные гидравлические сопротивления этих флюидальных каналов могут контролироваться соответствующим образом. Второе тело преимущественно образовано из проницаемого для флюида огнеупорного материала, то есть из материала, который имеет проницаемые для указанного флюида поры в рабочих условиях. Второе тело преимущественно изготовлено из прессованного огнеупорного материала, гранулометрия которого позволяет обеспечить желательную пористость.

Авторы настоящего изобретения обнаружили, что второе тело, изготовленное из проницаемого для нагнетаемого флюида огнеупорного материала, намного менее чувствительно к проникновению расплавленного металла, чем флюидальные каналы в первом теле, и поэтому, следовательно, во время первоначального протекания флюида флюидальные каналы, образованные за счет пористого построения второго тела, будут очищаться и открываться быстрее, чем флюидальные каналы в первом теле. Другими словами, более низкое давление необходимо для очистки и открывания флюидальных каналов во втором теле.

Другое преимущество, которое было совершенно неожиданно обнаружено, заключается в следующем: когда проникновение металла во флюидальные каналы первого тела слишком сильное, так что эти флюидальные каналы не могут непосредственно открываться за счет задней атаки потока флюида из проницаемого для флюида второго тела, тогда в течение некоторого времени весь флюид нагнетается через второе тело. Это приводит к некоторому износу поверхности второго тела. Когда второе тело снашивается (стирается) ниже уровня поверхности первого тела, то это в свою очередь приводит к тому, что поверхностный слой первого тела над оставшейся поверхностью второго тела становится слабее и легче отрывается. В конечном счете блокированная поверхность первого тела отрывается и флюидальные каналы первого тела очищаются и могут быть легко открыты. Можно полагать, что это происходит за счет того, что проницаемый для флюида огнеупорный материал более подвержен износу.

Могут быть предусмотрены различные построения первого и второго тел в устройстве для нагнетания. Например, второе тело может быть образовано как пористое кольцо, охватывающее первое тело, имеющее прорези, образованные в непроницаемом для флюида материале. Однако обсуждавшееся выше преимущество особенно заметно в том случае, когда второе тело введено в первое тело за счет подгонки, преимущественно в средину (среднюю часть) первого тела, таким образом, что картина износа поверхности контакта с расплавленным металлом устройства для нагнетания более равномерно распределена по этой поверхности. В соответствии с предпочтительным вариантом осуществления настоящего изобретения флюидальные каналы в первом теле идут по радиусам от центральной точки второго тела, так что все флюидальные каналы первого тела будут испытывать один и тот же износ поверхности, возникающий за счет протекания флюида из второго тела. Тем не менее, по конструктивным и экономическим причинам выгодно максимально увеличивать размеры второго тела. Следовательно, настоящее изобретение также имеет отношение к созданию устройства для нагнетания, в котором флюидальные каналы в первом теле идут главным образом параллельно к границе раздела между первым и вторым телами, так что второе тело может занимать больше места.

Второе тело может иметь круговое или многоугольное сечение.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения первое тело изготовлено из огнеупорного материала с меньшей проницаемостью для флюида, чем у материала второго тела, например изготовлено из литейного материала, причем флюидальные каналы образованы в виде прорезей или отверстий, которые преимущественно имеют контролируемые направление и размеры отверстий.

Предлагается способ нагнетания флюида в металлургический резервуар с использованием заявляемого устройства, включающий в себя следующие операции:

a) подвод флюида к устройству для нагнетания флюида в металлургический резервуар;

b) нагнетание указанного флюида через пусковую секцию устройства для нагнетания, имеющую более высокое гидравлическое сопротивление, чем остальная часть устройства для нагнетания (пусковая секция может открываться легче, чем остальные секции устройства для нагнетания);

c) использование потока флюида из указанной пусковой секции для очистки и открывания флюидальных каналов в секции нагнетания устройства для нагнетания, имеющих меньшее гидравлическое сопротивление, чем пусковая секция;

d) нагнетание флюида в металлургический резервуар через секцию нагнетания, в то время как пусковая секция главным образом прекращает пропускание флюида.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

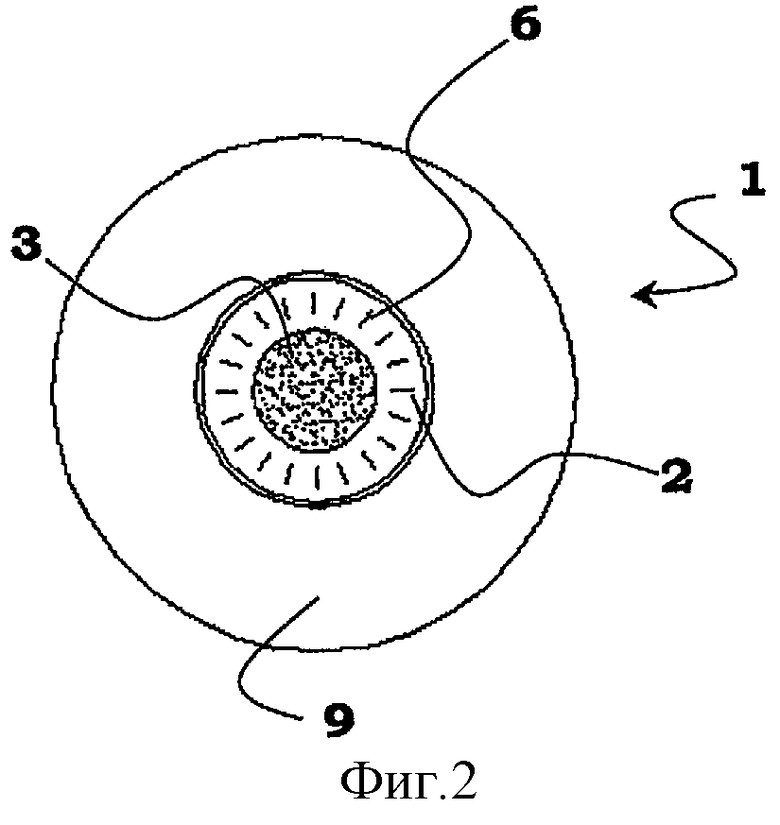

На фиг.1 схематично показано устройство для нагнетания в соответствии с настоящим изобретением.

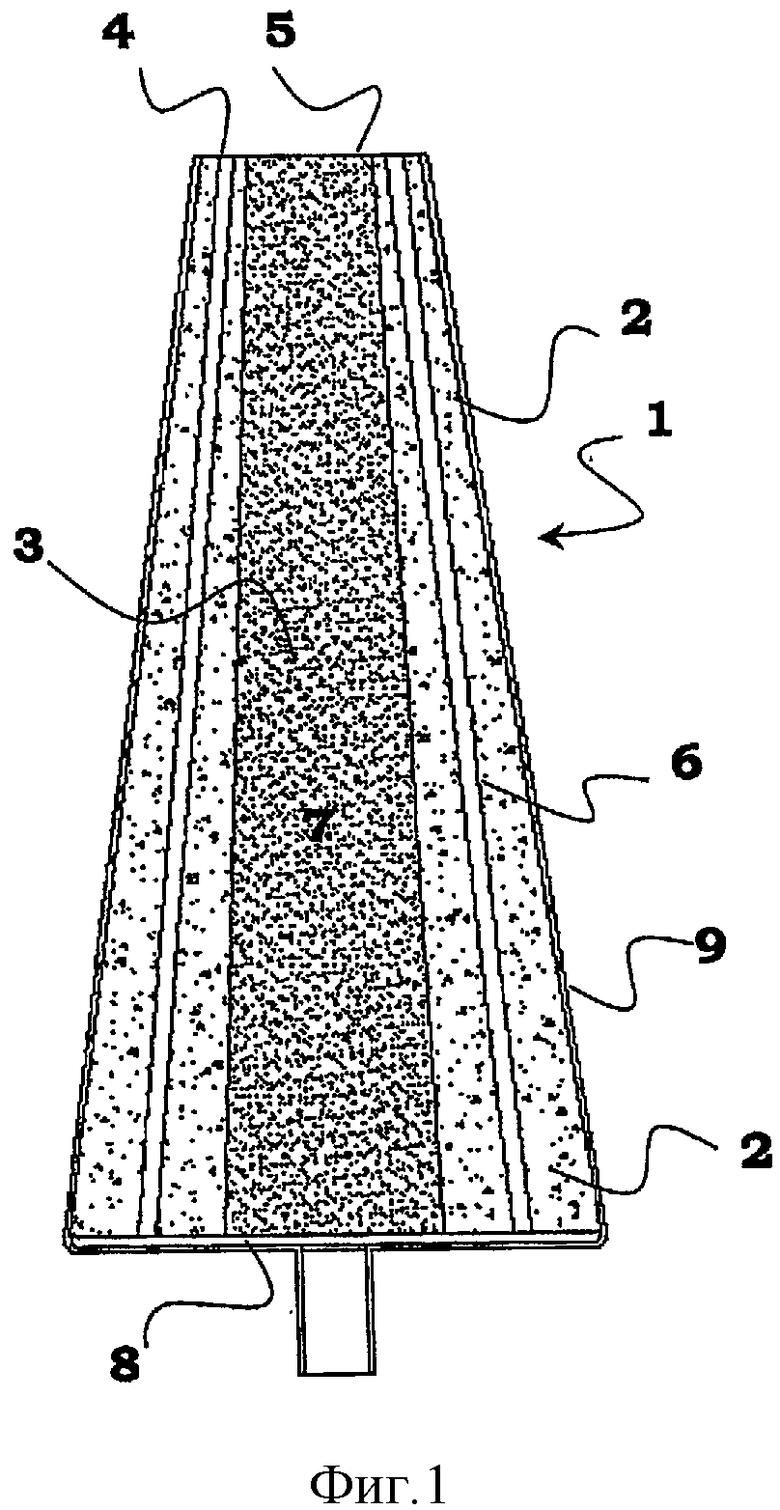

На фиг.2 показан вид сверху устройства для нагнетания на фиг.1.

На чертежах показано, что устройство для нагнетания (1) вводят в футеровку металлургического резервуара (не показан) таким образом, что его поверхности (4, 5) контакта с расплавленным металлом находятся по меньшей мере на одном уровне с поверхностью футеровки. Устройство для нагнетания содержит по меньшей мере первое и второе тела (2, 3), которые соединены за счет подгонки. Чаще всего устройство для нагнетания имеет металлическую оболочку (9). Первое тело (2) содержит флюидальные каналы (6), образованные при помощи прорезей (щелей), идущие от средства (8) для подачи флюида к поверхности (4) контакта с расплавленным металлом первого тела. Второе тело (3) содержит флюидальные каналы (7), образованные за счет пористости материала, идущие от его поверхности (5) контакта с расплавленным металлом к средству (8) для подачи флюида. В варианте, показанном на фиг.2, флюидальные каналы 6 идут радиально от центральной точки второго тела. В вариантах, показанных на фиг.1 и 2, средство (8) для подачи флюида образовано в виде камеры давления, которая соединена с трубой для подвода флюида (не показана).

Было обнаружено, что давление флюида от 6 до 9 бар достаточно для того, чтобы открывать флюидальные каналы устройства для нагнетания в соответствии с настоящим изобретением.

Изобретение относится к области металлургии, конкретно к устройству для вдувания текучей среды в металлургический резервуар. Устройство включает огнеупорное первое и огнеупорное второе тела, соединенные за счет подгонки. Первое тело изготовлено из огнеупорного материала с меньшей проницаемостью для текучей среды, чем материал второго тела. Первое тело и второе тело имеют поверхность для контакта с расплавленным металлом. В них выполнены каналы, идущие от средства для подачи текучей среды к поверхности для контакта с расплавленным металлом. Относительное гидравлическое сопротивление каналов во втором теле выше, чем у каналов в первом теле. Каналы в первом теле выполнены независимыми от каналов во втором теле в виде прорезей или отверстий. Устройство при использовании повышает надежность нагнетания текучей среды в металлургический резервуар. 8 з.п. ф-лы, 2 ил.

| Устройство для контроля логических блоков | 1983 |

|

SU1101825A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2152441C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5573724 A, 12.11.1996 | |||

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2129165C1 |

Авторы

Даты

2008-01-10—Публикация

2003-06-03—Подача