Область техники

Настоящее изобретение относится к битумной композиции, способу приготовления битумной композиции и к применению битумной композиции в качестве связующего материала.

Уровень техники

Битум является универсальным материалом, который широко используется в гражданском строительстве. Одной из областей применения битума является связующий материал для заделки трещин в зданиях и дорожных покрытий, а также в качестве уплотнителя швов. При использовании битума в качестве связующего материала битум перед применением обычно необходимо нагревать до температуры, при которой он становится пригодным для работы. Однако в некоторых областях применения это неудобно, в связи с чем были разработаны битумные композиции холодного нанесения, т.е. такие композиции, которые могут наноситься в качестве связующего материала, не требуя нагрева. Одна из таких композиций описана в ЕР-А 37136.

Композиции ЕР-А 37136 являются связующими материалами холодного нанесения, которые включают битум, эластомер и литиевую соль жирной кислоты. Литиевая соль выполняет роль тиксотропного агента, заставляя композицию затвердевать после ее нанесения. Композиции обладают способностью прилипать ко многим подложкам на холоду в сырых условиях и широко применяются в качестве уплотнителей на металле, бетоне и кирпичной кладке, в кровельной индустрии и в области водных сооружений, например в качестве уплотнителей для облицовки каналов или плотин из водостойкого цементного бетона.

С целью облегчения нанесения композиции ЕР-А 37136 могут, кроме того, содержать ароматический углеводородный растворитель (например, бензол, толуол, ксилол и т.д.) или галогеноуглеводородный растворитель (например, дихлорметан или 1,1,1-трихлорэтан). После нанесения эти растворители испаряются, заставляя композицию твердеть.

В настоящее время единственными растворителями, которые считаются пригодными для использования в композициях холодного нанесения, такими как композиции, описанные в ЕР-А 37136, являются ароматические углеводородные растворители или галогеноуглеводородные растворители, из которых особенно предпочтителен 1,1,1-трихлорэтан. Однако в последние годы было обнаружено, что ароматические углеводородные и галогенированные растворители являются экологически вредными и могут неблагоприятно влиять на здоровье человека. Следовательно, было бы полезно найти возможность замены этих растворителей в битумных связующих материалах холодного нанесения.

Раскрытие изобретения

Неожиданным образом было обнаружено, что битумная композиция, включающая растворитель на основе сложных эфиров, обладает великолепными свойствами для использования его в качестве связующего материала холодного нанесения. Обладая свойствами, близкими или такими же, как и свойства композиций, включающих галогенированные или ароматические углеводородные растворители, эти композиции превосходят существующие составы в том отношении, что растворители на основе сложных эфиров являются более привлекательными с экологической точки зрения и не угрожают здоровью человека.

Таким образом, настоящее изобретение предлагает битумную композицию, включающую:

i) от 0,1 до 25 мас.% эластомера,

ii) от 0,1 до 40 мас.% растворителя,

iii) от 30 до 99 мас.% битума,

iv) от 0,1 до 30 мас.% литиевой соли С10-С40-жирной кислоты или гидрокси-жирной кислоты, и необязательно,

v) от 0 до 70 мас.% наполнителя, причем все проценты относятся ко всей битумной композиции,

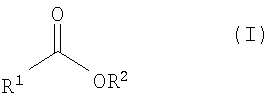

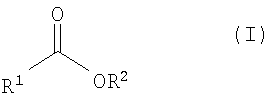

где растворитель имеет общую формулу (I):

в которой R1 означает атом водорода или углеводородную группу, имеющую от 1 до 6

атомов углерода, R2 означает углеводородную группу, имеющую от 1 до 6 атомов углерода, а сумма атомов углерода в R1 и R2 составляет от 5 до 7.

Раскрытие изобретения

Битумная композиция настоящего изобретения включает от 0,1 до 40 мас.% растворителя общей формулы (I). Количество растворителя может варьироваться в зависимости от способа, с помощью которого предполагается нанесение битумной композиции. Например, в том случае, когда композиция наносится с помощью шпателя, ручного баллона или инжектора для прецизионного нанесения, подходящее количество растворителя может составлять от 5 до 15 мас.%, преимущественно от 9 до 12 мас.%, в расчете на всю битумную композицию. Однако, когда битумная композиция должна наноситься путем распыления для обработки большой площади поверхности, подходящее количество растворителя может составлять от 15 до 30 мас.% в расчете на всю композицию.

Предпочтительно, чтобы каждый из R1 и R2 в общей формуле (I) был углеводородной группой, имеющей от 1 до 6 атомов углерода. Углеводородные группы общей формулы (I) являются незамещенными. Углеводородные группы могут быть нормальными или разветвленными цепями, насыщенными или ненасыщенными, причем предпочтительными углеводородными группами являются алкильные или алкенильные группы, имеющие от 1 до 6 атомов углерода, более предпочтительно алкильные группы, имеющие от 2 до 4 атомов углерода, например этильная, пропильная и бутильная группы. Особенно предпочтительны н-алкильные группы, имеющие от 2 до 4 атомов углерода.

Сумма атомов углерода в общей формуле (I) составляет от 5 до 7. Это обусловлено тем, что, когда сумма атомов углерода превышает 7, время затвердевания композиции слишком мало, а когда сумма атомов углерода меньше 5, растворители слишком огнеопасны, что препятствует их безопасному использованию в композициях. Предпочтительно, чтобы сумма атомов углерода в R1 и R2 составляла 6.

При нанесении битумной композиции настоящего изобретения растворитель общей формулы (I) должен испаряться, а композиция твердеть. Время, необходимое для композиции для затвердевания, будет варьироваться в зависимости от толщины наносимой композиции. Однако целесообразно, чтобы время затвердевания было в пределах от 7 до 60 суток, предпочтительно от 10 до 30 суток. Исходя из этого, предпочтительно, чтобы растворитель общей формулы (I) имел температуру кипения от 110 до 180°С, более предпочтительно от 120 до 160°С.

В одном из предпочтительных воплощений настоящего изобретения битумная композиция включает растворитель общей формулы (I), в которой каждый из R1 и R2 независимо обозначает алкильную группу, имеющую от 2 до 4 атомов углерода, а сумма атомов углерода в R1 и R2 составляет 6. Примеры растворителей, которые очень удобны для использования в соответствии с данным воплощением, включают этилвалерат, этилизовалерат, этил-2-метилбутират, н-пропилбутират, изопропилбутират, н-бутилпропионат и изобутилпропионат.

Растворителями общей формулы (I) являются сложные эфиры, которые имеются в продаже и/или могут быть легко получены известными химическими способами. Растворителем общей формулы (I), который, будучи использованным в настоящем изобретении, дает очень хорошие результаты, является н-бутилпропионат, который может быть получен от фирмы Eastman Chemical Company или Dow Chemical Company (температура кипения 145°С).

Битум (iii) настоящего изобретения может представлять собой битум природного происхождения или битум, полученный из минерального масла, например, в качестве крекинг-остатка, или смесь битумов разных типов.

Примеры битума, который может быть с успехом использован в настоящем изобретении, включают перегнанный, или "прямогонный", битум, осажденный битум (например, битум, осажденный пропаном) и окисленный, или продутый, битум. Другие пригодные для использования битумы включают смеси одного или более из названных битумов с расширителями, такими как нефтяные экстракты, дистилляты или остатки и масла. Предпочтительно, чтобы битумом был перегнанный, или "прямогонный", битум, который может содержать расширитель.

Предпочтительно, чтобы битум (iii) имел пенетрацию от 100 до 300 дмм, предпочтительнее от 140 до 260 дмм (измеренную при 25°С в соответствии с EN 1426). Точка размягчения битума преимущественно составляет от 30 до 50°С, предпочтительнее от 34 до 43°С (измерение в соответствии с EN 1427).

Количество битума в битумной композиции составляет преимущественно от 30 до 75 мас.%, более предпочтительно от 30 до 60 мас.% и наиболее предпочтительно от 35 до 50 мас.%, в расчете на всю битумную композицию.

Битумная композиция настоящего изобретения включает от 0,1 до 25 мас.% эластомера (i). Предпочтительно, чтобы количество эластомера составляло от 0,2 до 10 мас.%, предпочтительнее от 0,5 до 6 мас.% и наиболее предпочтительно от 1 до 3 мас.%, в расчете на всю битумную композицию.

В битумной композиции настоящего изобретения могут быть использованы самые разнообразные эластомеры. Примеры с успехом используемых эластомеров включают проявляющие эластомерные свойства полиэстеры, полиакрилаты, полисульфиды, полисиликоны и полиэстерамиды.

Классом эластомеров, которые могут быть с успехом использованы в соответствии с настоящим изобретением, являются эластомеры на основе полимеров диенов типа бутадиена или изопрена и сополимеров таких диенов с винилароматическими соединениями типа стирола.

Соответственным образом, в одном из предпочтительных воплощений настоящего изобретения эластомер является блок-сополимером, включающим, по меньшей мере, два концевых поли(моновинилароматический углеводород)ных блока и, по меньшей мере, один центральный поли(сопряженный диен)овый блок, которые образуют сплошную сетку.

Предпочтительно, чтобы блок-сополимер названного предпочтительного воплощения выбирался из группы, состоящей из блок-сополимеров формулы А(ВА)m или (АВ)nХ, где А обозначает блок из преимущественно поли(моновинилароматического углеводорода), В обозначает блок из преимущественно поли(сопряженного диена), Х обозначает остаток поливалентного сочетающего агента, n обозначает целое число ≥1, предпочтительно ≥2, и m обозначает целое число ≥1, предпочтительно равное 1.

Более предпочтительно, чтобы блоки А преимущественно представляли собой полистирольные блоки, а блоки В преимущественно представляли собой полибутадиеновые или полиизопреновые блоки. Наиболее предпочтительно, чтобы блоки В были преимущественно полибутадиеновыми. В число предполагаемых для использования поливалентных сочетающих агентов входят хорошо известные в технике сочетающие агенты. Под выражением "преимущественно" подразумевается, что соответствующие блоки А и В могут быть в основном произведены от моновинилароматического углеводородного мономера и сопряженного диенового мономера, причем эти мономеры могут быть смешаны с другими структурно родственными или неродственными сомономерами, например моновинилароматический углеводородный мономер в качестве главного компонента и небольшое количество (до 10%) других мономеров или бутадиена, смешанного с изопреном или небольшими количествами стирола. Более предпочтительно, чтобы сополимеры содержали блоки из чистого полистирола, чистого полиизопрена или чистого полибутадиена.

Предпочтительно, чтобы блоки А в блок-сополимерах имели кажущуюся молекулярную массу в пределах от 3000 до 100000 и предпочтительно в пределах от 5000 до 50000, в то время как блоки В преимущественно имели кажущуюся молекулярную массу в пределах от 10000 до 300000, более предпочтительно в пределах от 40000 до 200000 и наиболее предпочтительно в пределах от 45000 до 120000.

Предварительно получаемые поли(сопряженный диен)овые блоки обычно содержат виниловые группы в пределах от 5 до 50 мол.% и являются продуктами 1,2-полимеризации сопряженных диеновых молекул, причем предпочтительное содержание виниловых групп находится в пределах от 10 до 25%.

Предполагаемые для использования блок-сополимеры согласно настоящему изобретению содержат преимущественно полимеризованные винилароматические мономеры в количестве от 10 до 60 мас.%, более предпочтительно в пределах от 15 до 45 мас.%.

Кажущаяся молекулярная масса всего блок-сополимера должна быть преимущественно в пределах от 50000 до 600000 и более предпочтительно в пределах от 150000 до 550000.

Блок-сополимеры могут быть в некоторых случаях прогидрированы. Гидрирование может быть полным или частичным и может при желании производиться с использованием известного в технике способа.

Предпочтительные для использования в настоящем изобретении эластомеры могут быть получены от Kraton B.F. (торговая марка Kraton), например Kraton B-1184.

Битумная композиция настоящего изобретения включает литиевую соль С10-С40-жирной кислоты или гидрокси-жирной кислоты (iv). Предпочтительно, чтобы количество литиевой соли составляло от 0,5 до 20 мас.%, более предпочтительно от 1 до 10 мас.% и наиболее предпочтительно от 2 до 6 мас.%, в расчете на всю битумную композицию.

Предпочтительными литиевыми солями, согласно настоящему изобретению, являются литиевые соли жирных кислот или гидрокси-жирных кислот, содержащих 12-22 атомов углерода. Примеры литиевых солей, которые могут быть очень успешно использованы, включают стеарат лития, гидроксистеарат лития, пальмитат лития и гидроксипальмитат лития, из которых особенно предпочтителен стеарат лития. Могут быть также применены литиевые соли ненасыщенных жирных кислот, а также смеси различных литиевых солей жирных кислот или гидрокси-жирных кислот.

Битумная композиция настоящего изобретения может в некоторых случаях содержать один или более наполнителей (v). Количество наполнителя может достигать 70 мас.% в расчете на всю композицию. Предпочтительно, чтобы количество наполнителя (в случае его присутствия) было в пределах от 15 до 60 мас.%, более предпочтительно от 25 до 50 мас.%, в расчете на всю композицию. Природа наполнителя может быть неорганической или органической. Примеры с успехом используемых наполнителей включают мел, известь, необожженный порошкообразный гипс, тальк, зола-унос, отход сжигания каменного угля, пигменты, такие как диоксид титана, оксид железа и оксид хрома, диатомовая земля и другие глины, кварцевая мука, карбонат кальция и кварцевое стекло. Наполнителем, который показал очень хорошие результаты в настоящем изобретении, является кальциево-карбонатный наполнитель.

Заявители хотели бы отметить, что, как легко могут догадаться специалисты, общее количество компонентов (i), (ii), (iii), (iv) и (v) в битумной композиции не превышает 100 мас.% в расчете на всю битумную композицию.

Битумная композиция настоящего изобретения может, кроме того, дополнительно включать добавки, традиционно используемые в битумных связующих материалах, в частности антиоксиданты, противомикробные средства и водные репелленты.

Битумная композиция настоящего изобретения может быть приготовлена с помощью различных известных в технике способов. Однако предпочтительный способ приготовления композиции включает добавление к предварительно приготовленной смеси битума с литиевой солью раствора эластомера в растворителе. Предпочтительно приготовлять композицию именно таким путем, так как для того, чтобы смешать битум с литиевой солью, часто оказывается необходимым нагревать битум до высокой температуры, что может привести к разложению присутствующего эластомера. Однако непосредственное смешение эластомера с предварительно приготовленной смесью битума и литиевой соли представляет трудности и поэтому полезно перед добавлением эластомера растворить его в растворителе.

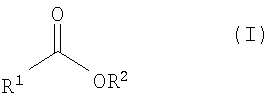

Соответственным образом, настоящее изобретение предлагает также способ приготовления битумной композиции, который включает смешение компонента (А), содержащего (i) от 0,1 до 25 мас.% эластомера, (ii) от 0,1 до 40 мас.% растворителя, (iii) от 30 до 99 мас.% битума, (iv) от 0,1 до 30 мас.% литиевой соли С10-С40-жирной кислоты или гидрокси-жирной кислоты, и, необязательно, (v) от 0 до 70 мас.% наполнителя, причем все концентрации рассчитаны от всей битумной композиции, где растворитель имеет общую формулу (I):

в которой R1 означает атом водорода или углеводородную группу, имеющую от 1 до 6 атомов углерода, R означает углеводородную группу, имеющую от 1 до 69 атомов углерода, а сумма атомов углерода в R1 и R2 составляет от 5 до 7.

Описанные выше материалы и количества, будучи предпочтительными в отношении битумной композиции настоящего изобретения, аналогичным образом предпочтительны и в отношении способа изобретения.

Компонент (А) способа может быть удобно получен путем растворения эластомера в растворителе общей формулы (I) при комнатной температуре (25°С). Количество эластомера к растворителю в компоненте (А) может варьироваться, но при этом компонент (А) предпочтительно содержит от 1 до 25 мас.%, более предпочтительно от 5 до 15 мас.%, эластомера в расчете на весь компонент (А). В том случае, когда битумная композиция дополнительно содержит добавки, такие как антиоксиданты или водные репелленты, эти добавки предпочтительно вводятся в компонент (А).

Компонент (В) преимущественно приготовляют нагреванием битума до температуры в пределах от 200 до 300°С, более предпочтительно от 220 до 280°С, и последующим добавлением литиевой соли. Битум и литиевую соль после этого перемешивают преимущественно с помощью механической мешалки при скорости более 500 об/мин, более предпочтительно от 800 до 1200 об/мин, до получения гомогенной смеси. При необходимости к смеси при повышенной температуре, преимущественно от 200 до 300°С, добавляют наполнитель.

Компонент (А) может быть подмешан к компоненту (В) при комнатной температуре (25°С). Однако при необходимости облегчить смешивание компонент (В) может быть нагрет до температуры 80°С, предпочтительно от 50 до 80°С. В то время как весовое отношение количества компонента (А) к количеству компонента (В) может варьировать, предпочтительное отношение может находиться в пределах от 1:20 до 1:5 и более предпочтительно от 1:12 до 1:6 в расчете на все количество (А) и (В).

Битумная композиция настоящего изобретения может быть композицией холодного нанесения и применяться на разнообразных подложках, в том числе на металле, бетоне, дереве и фетре, даже во влажных условиях. Соответственным образом, настоящее изобретение предлагает также применение битумной композиции согласно настоящему изобретению в качестве связующего материала холодного нанесения. Под "холодным нанесением" подразумевается то, что композиция может быть нанесена при комнатной температуре (25°С) без необходимости ее подогрева.

В случае ее применения в качестве связующего материала холодного нанесения композиция в особенности полезна для уплотнения швов и для водонепроницаемых бетонных поверхностей. Когда композицию необходимо нанести на конкретную поверхность (например, в случае применения композиции в качестве уплотнителя швов), композицию удобно наносить при комнатной температуре с помощью шпателя, ручного баллона или какого-либо другого подходящего средства нанесения: в том случае, когда композиция должна наноситься на большой площади поверхности, ее удобно наносить с помощью распыления или кисти. В случае применения в очень холодных условиях к композиции с успехом может быть добавлено небольшое количество разбавителя с высокой температурой кипения (не ниже 200°С). Примеры пригодных для использования разбавителей включают алифатические углеводороды, простые эфиры и ди- или полигликоли с температурой кипения не ниже 200°С.

Далее изобретение будет интерпретироваться с помощью следующих иллюстративных примеров.

Примеры

В следующих примерах был протестирован ряд растворителей с целью оценки их способности растворять эластомер и технические характеристики содержащих растворители битумных связующих материалов холодного нанесения в сравнении с известной композицией, включающей 1,1,1-трихлорэтан.

Тест на растворимость

Были отобраны различные растворители, и их способность растворять эластомер была оценена путем приготовления 10%-ных (по массе) растворов эластомера в каждом из растворителей. В качестве эластомера был использован негидрированный радиального типа стирол-бутадиен-стирольный блок-сополимер со средним молекулярным весом 420000 и содержанием стирола 30 мас.% (Kraton D-1184, полученный от Kraton B.V., где Kraton означает торговую марку).

Результаты тестов выявили три основные характеристики растворителей, классифицируемые как а) "растворенный" - эластомер полностью растворился в растворителе, b) "набухающий" - эластомер набухал с образованием геля, и с) "рассеивающийся" - эластомер образовывал дисперсию в растворителе, который принимал вид молочной жидкости (тонкое рассеивание) или суспензии грубых частиц (грубое рассеяние).

Результаты теста на растворимость показаны в табл.1, где указаны растворенный эластомер и время его полного растворения.

Результаты по растворимости в табл.1 демонстрируют то, что использование неароматических алифатических углеводородных растворителей приводит к необычному гелю, в то время как растворители с гидроксильными функциями, такие как этиллактат и метилпрокситол, образуют дисперсии. Отличными от 1,1,1-трихлорэтана растворителями, которые полностью растворяли эластомер, были н-бутилпропионат, декагидронафталин (DHN) и н-пропилбромид.

2 Смесь нехлорированных углеводородных растворителей, полученная от фирмы Dercam под торговыми названиями Evolve CG 10, Evolve CH 12 Evolve CH 14 (торговая марка Evolve).

3 Декагидронафталин (DHN), полученный от фирмы Degussa-Huls A.G.

4 EtCO2Bu, полученный от фирмы Eastman Chemical Company.

5 1-Метокси-2-пропанол (СН3ОСН2СН(ОН)СН3), полученный от фирмы Shell Chemicalls.

6 Метокси-2-пропанол-ацетат (СН3ОСН2СН(СН3)СН2OCH3), полученный от фирмы Shell Chemicals.

7 СН3СН2СН2Br, полученный от фирмы Dercam.

8 CH3CH(OH)CO2Et, полученный от фирмы Dow Chemical Company.

9 н-Пропиловый эфир пропиленгликоля (n-PrOCH2CH(OH)СН3) (PGPE), полученный от фирмы Dow Chemical Company под торговым названием Dowanol PNP (торговая марка Dowanol).

Тестирование адгезивности

Битумные композиции были получены с использованием ряда растворителей, и оценена их способность выполнять функцию связующих материалов.

Битумные композиции были приготовлены ручным смешением смеси эластомера и растворителя (компонент А) с предварительно приготовленной смесью битума, стеарата лития и наполнителя (компонент В) при температуре 60°С. Весовое отношение компонента А к компоненту В было равным 3:17 (т.е. 15 мас.% А и 85 мас.% В).

Компонент В содержал 48,4 мас.% нафтенового прямогонного битума, имеющего пенетрацию при 25°С от 160 до 220 дмм (измеренную в соответствии с EN 1426), 5,6 мас.% стеарата лития и 46,0 мас.% кальциево-карбонатного наполнителя, где все концентрации даны в расчете на весь компонент В. Компонент В был приготовлен нагреванием битума до температуры приблизительно 250°С с последующим добавлением литиевой соли и перемешиванием в течение 1 часа с помощью механической мешалки при скорости 1000 об/мин. После этого был добавлен наполнитель при температуре 220°С и смесь перемешивали до получения гомогенной смеси.

Битумную композицию наносили холодной (25°С) с помощью широкого шпателя на сухую кирпичную поверхность, влажную кирпичную поверхность и кирпичную поверхность под водой. Оценивали адгезивную способность композиций. Характеристики твердения оценивали после одной недели в соответствующих условиях.

Результаты приведены в табл.2.

NT = не протестировано

Адгезия:

Хорошая: Полная адгезия при нанесении.

Средняя: Некоторые поверхности без адгезии при нанесении.

Посредственная: Преимущественное отсутствие адгезии при нанесении.

Плохая: Полное отсутствие адгезии при нанесении.

Твердение:

Хорошее: Весь растворитель испаряется/выходит, оставляя твердый материал.

Среднее: Большая часть растворителя испаряется/выходит, но материал все еще не полностью затвердел.

Посредственное: Большое количество растворителя остается, и материал все еще мягок.

Плохое: Отсутствие затвердевания: материал после нанесения в основном не изменяется в течение времени

Из табл.2 следует, что только композиция примера 1 (содержащая н-бутилпропионат) проявляет хорошую адгезию при всех условиях, удовлетворительное твердение и общие характеристики, близкие к характеристикам композиции, содержащей 1,1,1-трихлорэтан (пример 6).

С целью непосредственного сравнения характеристик твердения композиции согласно изобретению с композицией, содержащей в качестве растворителя 1,1,1-трихлорэтан, были приготовлены еще две композиции способом, аналогичным способу, описанному для примеров 1-6. Композиции наносили на кирпичи и прослеживали твердение в сухих условиях и под водой, осуществляя, в частности, взвешивание образцов для оценки потери растворителя.

Составы и характеристики композиций приведены в табл.3. В этой таблице обозначения: хорошее, среднее, посредственное и плохое имеют тот же смысл, как и в табл.2.

Из табл.3 следует, что битумная композиция согласно изобретению (пример 7) проявляет характеристики затвердевания, близкие к характеристикам композиции, содержащей 1,1,1-трихлорэтан (пример 8) в сухих условиях, и лучшие характеристики по сравнению с характеристиками примера 8 при твердении под водой.

Соответственным образом, из описанных выше иллюстративных примеров следует, что битумные композиции настоящего изобретения являются во всех отношениях прекрасной заменой известных битумных связующих материалов холодного нанесения, включающих хлорированные растворители.

(i) в расчете на общий вес компонента А

(ii) в расчете на общий вес А+В

(iii) в расчете на общий вес битумной композиции

(iv) Водный репеллент на основе олеинового амина, полученный от фирмы Сеса

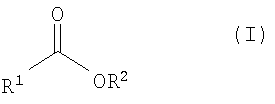

Настоящее изобретение относится к битумной композиции, которая включает (i) от 0,1 до 25 мас.% эластомера, (ii) от 0,1 до 40 мас.% растворителя, (iii) от 30 до 99 мас.% битума, (iv) от 0,1 до 30 мас.% литиевой соли С10-С40-жирной кислоты или гидрокси-жирной кислоты, и, возможно, (v) от 0 до 69,70 мас.% наполнителя, причем все концентрации рассчитаны от всей битумной композиции, где растворитель имеет общую формулу (I):

в которой R1 означает атом водорода или углеводородную группу, имеющую от 1 до 6 атомов углерода, R2 означает углеводородную группу, имеющую от 1 до 6 атомов углерода, а сумма атомов углерода в R1 и R2 составляет от 5 до 7, причем эластомер является блок-сополимером, включающим по меньшей мере два концевых поли(моновинилароматический углеводород)ных блока и по меньшей мере один центральный поли(сопряженный диен)овый блок. Также изобретение касается способа приготовления битумной композиции и применения битумной композиции в качестве связующего материала холодного нанесения. 3 н. и 6 з.п. ф-лы, 3 табл.

(i) от 0,1 до 25 мас.% эластомера,

(ii) от 0,1 до 40 мас.% растворителя,

(iii) от 30 до 99 мас.% битума,

(iv) от 0,1 до 30 мас.% литиевой соли С10-С40-жирной кислоты, и возможно

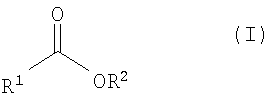

(v) от 0 до 69,70 мас.% наполнителя, причем все проценты относятся ко всей битумной композиции, где растворитель имеет общую формулу (I)

в которой R1 означает атом водорода или углеводородную группу, имеющую от 1 до 6 атомов углерода, R2 означает углеводородную группу, имеющую от 1 до 6 атомов углерода, а сумма атомов углерода в R1 и R2 составляет от 5 до 7, причем эластомер является блок-сополимером, включающим по меньшей мере два концевых поли(моновинилароматический углеводород)ных блока и по меньшей мере один центральный поли(сопряженный диен)овый блок.

в которой R1 означает атом водорода или углеводородную группу, имеющую от 1 до 6 атомов углерода, R2 означает углеводородную группу, имеющую от 1 до 6 атомов углерода, а сумма атомов углерода в R1 и R2 составляет от 5 до 7, причем эластомер является блок-сополимером, включающим по меньшей мере два концевых поли(моновинилароматический углеводород)ных блока и по меньшей мере один центральный поли(сопряженный диен)овый блок.

| Механическое устройство для автоматического управления поездом с пути | 1929 |

|

SU37136A1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1994 |

|

RU2083624C1 |

Авторы

Даты

2008-01-10—Публикация

2003-10-10—Подача