Способ обезвреживания фторсодержащих газов относится к производствам атомной промышленности и, в частности, к технологии обезвреживания сбросных фторсодержащих газовых смесей разделительного производства.

В процессе эксплуатации газоразделительного завода по обогащению гексафторида урана изотопом 235U предусмотрены определенные операции, в результате которых образуются различные фторсодержащие газовые смеси. С целью извлечения из этих смесей наиболее ценного компонента - гексафторида урана - в большинстве случаев применяют способ десублимации путем понижения температуры газового потока различными хладагентами: рассол CaCl2, жидкий азот, твердая углекислота, охлажденный воздух, в некоторых случаях водопроводная вода и др. В частности, при переработке газовых смесей, поступающих на коллекторы конденсации конденсационно-испарительных установок (КИУ), газовые смеси, содержащие UF6, HF, F2 и др., последовательно охлаждают сначала с помощью рассола хлорида кальция при температуре -20°С, затем жидким азотом при температуре - 196°С. На первой стадии из газов выделяют основное количество UF6, а также часть HF. На второй ступени из газов практически нацело извлекают UF6 и основное количество HF. Состав газов, подлежащих обезвреживанию, представлен в табл.1.

Для обезвреживания UF6, HF, F2, Cl2, PF5, POF3, фторидов рудных примесей (SiF4, WF6, MoF6, CrO2F2), а также СО2 обычно применяют вещества основного или амфотерного характера: карбонаты (мраморная крошка, кальцинированная сода), доломит, алюмогель, известняк и др. [Галкин Н.П. и др. Улавливание и переработка фторсодержащих газов, М.: Атомиздат, 1975, сс. 81, 127, 142].

Все эти вещества, как правило, по сути, являются горными породами, что определяет их как сравнительно химически неактивными веществами из-за плотной кристаллической структуры поверхности. Рабочая емкость подобных поглотителей весьма мала вследствие того, что работающим слоем, как правило, является лишь поверхностный слой. Например, емкость по фториду водорода у мраморной крошки составляет всего 0,05 г/г. Данные вещества используются в крупномасштабных промышленных производствах в системах обезвреживания сбросных кислых газов, в том числе летучих фторидов, обычно при давлениях, близких к атмосферному. Применение подобных веществ при давлениях поглощаемых соединений ниже 30-100 мм рт. ст. неэффективно, так как проскок летучих фторидов и хлоридов наступает практически мгновенно.

Проведенными нами исследованиями было показано, что при парциальных давлениях от 3 до 10 мм рт. ст. широко известные химические поглотители, такие как активная окись алюминия Al2О3, химический поглотитель содовый Na2CO3, химический поглотитель магниевый MgCO3, мраморная крошка СаСО3 и др., не отвечают предъявляемым требованиям по обезвреживанию фторсодержащих газовых смесей, особенно в условиях эксплуатации коллекторов КИУ, не обеспечивают надежной защиты от проникновения во внутренние полости вакуумных насосов фторирующих агентов. Фториды, взаимодействуя с компонентами масла, особенно при использовании углеводородных масел, осмоляют его, увеличивая вязкость и плотность, а также в результате взаимодействия с конструкционными материалами насоса образуют твердые абразивные конгломераты. Совокупность образующихся посторонних веществ ведет к заклиниванию насосов и выходу их из рабочего состояния.

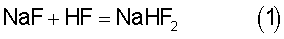

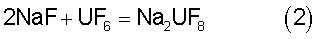

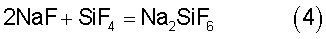

Известен способ очистки газов от фторида водорода и некоторых других фторсодержащих компонентов (Галкин Н.П., Зайцев В.А., Серегин М.Б. Улавливание и переработка фторсодержащих газов. - М.: Атомиздат, 1975 г., сс. 68, 117) на гранулированном фториде натрия. Процесс осуществляют при температурах 293-373 К при общем давлении газовой смеси, равном 50-760 мм рт. ст. На NaF улавливают компоненты по реакциям:

Однако при наличии в газах элементарного фтора, а также галогенфторидов - ClF3, ClF, BrF3 и др., сорбент NaF оказывается бессильным, так как взаимодействия между этими веществами не наблюдается.

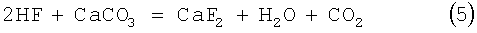

Для обезвреживания галогенфторидных соединений, а также газовых смесей, содержащих элементарные фтор и хлор, известен способ обезвреживания сбросных технологических газов (Патент РФ №2088314, МПК B 01 D 53/68, B 01 D 53/34, опубл. 27.08.97 - прототип). Способ заключается в следующем. Газовые смеси, содержащие UF6, HF, F2, ClF3 и продукты его разложения, контактируют с химическим поглотителем на основе карбоната кальция в трех зонах, отличающихся по температуре. В первой зоне температура равна 573-873 К, во второй - 293-303 К и в третьей зоне от 573 до 773 К. В первой зоне происходит извлечение из газов основного количества фтор-иона (под термином «фтор-ион» для газовых смесей подразумевается содержание фтора во всех присутствующих в смеси фторсодержащих соединений), однако под воздействием свежих порций фторсодержащих компонентов происходит вытеснение из поглотителя соединений хлора, в основном в виде Cl2, которые улавливаются при температуре 293-303 К во второй зоне. При этом взаимодействия CaCl2 с F2 и ClF3 практически не наблюдается. Все последующие галогенсодержащие компоненты улавливаются в третьей высокотемпературной зоне поглотителя. Необходимо отметить, что основное количество гексафторида урана, содержание которого в газах составляет до 1,5 об.%, улавливается на гранулированном NaF, размещенном перед первой высокотемпературной зоной карбоната кальция. Кроме того, взаимодействие фторида водорода, содержание которого в различных газовых смесях составляет до 45 об.%, с карбонатом кальция сопровождается выделением воды:

При проникновении паров воды в масло откачивающих агрегатов будут наблюдаться процессы коррозии внутренних полостей аппаратов. Кроме того, при суммарном содержании фторидных компонентов свыше 5-8 об.%, что в практике эксплуатации коллекторов КИУ не столь редкое явление (см. табл.1), выделение влаги может достигнуть столь высоких значений, что при обычных температурах закупорка пор поглотителей и образование конгломератов из присутствующих в системе веществ приведет к сильному увеличению гидравлического сопротивления слоя, вплоть до полного прекращения процесса проникновения газа через слой второй зоны.

Техническим результатом является более полное обезвреживание химически высокоактивных фторсодержащих соединений, являющихся компонентами газовых смесей.

Технический результат достигается тем, что в способе обезвреживания фторсодержащих газов, включающем контактирование газов с фторидом натрия, обеспечивается дополнительное пропускание газов через каскад химического поглотителя типа мерсеризованная древесина (МД) и/или химический поглотитель известковый (ХПИ) при температуре 293-383 К, а затем через цеолит при температуре 293-308 К.

Процесс ведут преимущественно при давлении до 760 мм рт. ст.

Химический поглотитель типа МД (мерсеризованная древесина) содержит гидроксид щелочного металла до 50 мас.%.

Цеолиты используют типов NaA и/или NaX.

Содержание влаги в химическом поглотителе типа МД не должно первоначально превышать 3 мас.%, при этом сушку производят непосредственно в аппарате при температуре 353-383 К.

На NaF улавливают HF и UF6. Однако основная цель размещения фторида натрия в качестве первой ступени обезвреживания газов заключается в извлечении из газовой смеси сорбируемых компонентов и снижении нагрузки по фтор-иону на следующей ступени обезвреживания. На второй ступени каскада обезвреживания мы предлагаем использовать химический поглотитель на древесной основе, пропитанный раствором гидроксида щелочного металла, преимущественно раствором гидроксида натрия. Такой химический поглотитель мы обозначаем как МД, то есть мерсеризованная древесина. Содержание активного компонента, например NaOH, достигает величины, равной до 50 мас.%. Рабочая емкость по HF, как правило, равна 30,5 мас.%, достигая в некоторых случаях до 50 мас.%. Перед использованием данный поглотитель высушивают непосредственно в аппарате при температуре 353-383 К при постоянной откачке в течение 4-6 часов. Вместо химического поглотителя типа МД возможно применять химический поглотитель известковый (ХПИ), технологические характеристики которого близки к характеристикам первого. ХПИ также перед использованием необходимо высушить.

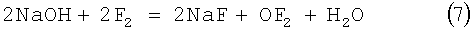

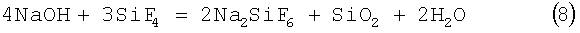

Химический поглотитель МД применяется при температуре от 293 до 383 К. Нижняя температурная граница обусловлена значением температуры помещения, а также самодостаточными поглотительными характеристиками МД при незначительных нагрузках по фтор-иону и хлор-иону, то есть при содержании последних в газах после первой ступени не более 1-3%. При значительном содержании галогенов и/или галогенидов (свыше 5 об.%) в газах, прошедших как стадию конденсации, так и стадию сорбции, их обезвреживание необходимо проводить при температуре 353-383°С. Данное условие обуславливается тем, что в результате взаимодействия галогенсодержащих соединений с основанием (NaOH) будет образовываться ощутимое количество влаги:

При обычной температуре значительные массы влаги будут конденсироваться в порах химического поглотителя и увеличивать за счет этого гидравлическое сопротивление слоя, а также вымывать активный компонент поглотителя. Улавливание при температуре 353-383 К исключает явление конденсации влаги за счет образования не жидкой, а исключительно паровой фракции воды. Пары воды с потоком газа поступают на третью ступень, в которой используют цеолиты марок NaA и/или NaX при температуре помещения. Цеолиты широко применяют в промышленности именно для осушки газов. Кроме того, цеолиты представляют собой смесь оксидов металлов, преимущественно обладающих основным характером, что обуславливает их дополнительное поглотительное действие по отношению к кислым газам.

Возможные химически активные продукты взаимодействия, образующиеся, например, по реакциям (5) и (7), будут обезвреживаться активными компонентами МД:

Исключение из предлагаемого нами каскада поглотителей любого из них приведет к неизбежному выходу из строя откачных агрегатов. Например, в случае отсутствия в схеме сорбента фторида натрия на химический поглотитель будет поступать такое большое количество фторсодержащих компонентов, что, во-первых, произойдет быстрое осмоление древесной основы поглотителя МД или образование CaF2 (в случае использования ХПИ), инертных по отношению к большинству поглощаемых компонентов, и, во-вторых, выделяющееся большое количество паров воды неизбежно приведет к быстрому образованию непроходимого для газов слоя. При отсутствии в схеме химического поглотителя (МД и/или ХПИ) молекулярные фтор и/или хлор будут неизбежно попадать во внутренние полости откачных агрегатов, что приведет к коррозии конструкционных материалов и осмолению масла. Отсутствие в схеме цеолита приведет к попаданию в масло откачных агрегатов воды, что также будет являться причиной их заклинивания из-за коррозии внутренних полостей и образованию водомасляной эмульсии, не пригодной для использования.

Пример 1.

Исходная газовая смесь, содержащая в среднем (об.%): UF6 - 0,3; HF - 3,2; F2 - 8,5; Cl2 - 2,2; POF3 - 0,2; СО2 - 0,4; Ar - 0,1; O2 - 17,8; N2 - 67,3, поступала при среднем давлении 5,4 мм рт. ст. на сорбционно-поглотительный каскад, состоящий из трех последовательно соединенных по ходу газов колонн объемом 150 л каждая. В первой колонне находилось 85 кг гранулированного фторида натрия; во второй - 40 кг химического поглотителя типа МД, содержащего в своем составе 42 мас.% NaOH и не более 3 мас.% влаги; в третьей - 85 кг прокаленного при температуре 573 К цеолита марки NaA. В связи со значительным содержанием фтора и хлора в исходных газах вторую колонну с МД нагревали до температуры (373±10) К. Контроль содержания фторидных и прочих компонентов газов осуществляли с помощью периодического отбора газовых проб исходного газа, а также после каждой ступени улавливания компонентов. Результаты представлены в табл.2. Анализ проводили в течение полугода по следующим индексам: уран общий, фтор общий (в пересчете на HF), сумма молекулярных галогенидов (F2+Cl2), фосфор, влага с последующим пересчетом на компоненты исходной газовой смеси.

масле вакуумного насоса, мас.%

Пример 2.

По условиям примера 1 с тем лишь отличием, что вместо мерсеризованной древесины применяли ХПИ массой 85 кг. Результаты представлены в табл.3.

масле вакуумного насоса, мас.%

Пример 3.

Газовые смеси после азотной промывки баллонов объемом 1 куб. м, содержащие от 0,5 до 2,5 об.% UF6, до 0,5 об.% HF, а также следовые количества элементарного фтора и молекулярный азот, направляли на систему поглотителей NaF - ХП-МД - NaX при температуре помещения. Откачку производили вакуумным насосом, который обеспечивал давление за колонной с цеолитом, равным 1 мм рт. ст. Расход газовой смеси составлял величину, равную 10 л/с. После сброса на поглотительную систему газов из 17 баллонов из насоса была отобрана проба вакуумного масла типа ВМ-4, в которой содержание урана находилось на уровне чувствительности методики определения, т.е. менее 0,001 г/л.

Пример 4.

Газовую смесь объемом 10 м3 состава (об.%): UF6 - 1,5; HF - 12,0; F2 - 30,2; Cl2 - 1,0; PF5 - 1,2; СО2 - 0,4; Ar - 0,1; O2 - 7,8; N2 - остальное, направляли на обезвреживание перед выбросом в атмосферу путем прокачки с помощью АМК (агрегат многоступенчатого компрессора) при давлении около 1 атм с расходом 2,5 м3/ч через сорбционно-поглотительную систему, состоящую из гранулированного фторида натрия (масса 100 кг), химический поглотитель типа МД (масса 300 кг), содержащий 38 мас.% гидроксида натрия и 3 мас.% воды, и цеолит марки NaA (масса 600 кг). Температура NaF составляла 373 К, МД - 353 К и NaA - 308 К. В процессе выброса контролировали содержание урана и фтор-иона в газах перед их разбавлением атмосферным воздухом (см. табл.4).

Газы перед выбросом в атмосферу на высоту 50 м разбавляли атмосферным воздухом в соотношении 1:1000.

Таким образом, заявленный способ обезвреживания фторсодержащих газов обладает следующими преимуществами по сравнению с известными техническими решениями:

1. Позволяет практически нацело уловить фторсодержащие компоненты газовых смесей, а также продукты их взаимодействия с поглотителями.

2. Предотвращает проникновение в откачные агрегаты практически любых фторсодержащих компонентов перерабатываемых газов.

3. Использование сорбента фторида натрия и химического поглотителя типа МД позволяет извлечь при необходимости поглощенные ценные компоненты в связи с наличием технологий переработки сорбента и поглотителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ПОДГОТОВКИ ЕГО К ИСПОЛЬЗОВАНИЮ | 2009 |

|

RU2409418C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ГАЛОГЕНСОДЕРЖАЩИХ И КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283176C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВ, СОДЕРЖАЩИХ ФТОРИДЫ ХЛОРА | 1993 |

|

RU2088314C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФТОРСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2328335C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ СОРБЕНТА | 2011 |

|

RU2459204C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283175C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАФТОРИДА УРАНА ИЗ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ | 2007 |

|

RU2344082C2 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ТЕТРАФТОРИД УРАНА И БЕЗВОДНЫЙ ФТОРИСТЫЙ ВОДОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188795C2 |

| ПРИГОТОВЛЕНИЕ ФТОРИДОВ МЕТАЛЛОВ И ПРОЦЕССЫ РАЗДЕЛЕНИЯ | 2020 |

|

RU2817671C2 |

Изобретение относится к производствам атомной промышленности и, в частности, к технологии обезвреживания сбросных фторсодержащих газовых смесей разделительного производства. Способ включает пропускание газов через каскад химического поглотителя типа мерсеризованная древесина (МД) и/или химический поглотитель известковый (ХПИ) при температуре 293-383 К, а затем через цеолит при температуре 293-308 К. Процесс ведут преимущественно при давлении до 760 мм рт. ст. Химический поглотитель типа МД (мерсеризованная древесина) содержит гидроксид щелочного металла до 50 мас.%. Цеолиты используют типов NaA и/или NaX. Содержание влаги в химическом поглотителе типа МД не должно первоначально превышать 3 мас.%, при этом сушку производят непосредственно в аппарате при температуре 353-383 К. Использование способа позволяет практически нацело уловить фторсодержащие компоненты газовых смесей, а также продукты их взаимодействия с поглотителями. 4 з.п. ф-лы, 4 табл.

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ГЕКСАФТОРИДА УРАНА С ФТОРИСТЫМ ВОДОРОДОМ | 1999 |

|

RU2159742C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВ, СОДЕРЖАЩИХ ФТОРИДЫ ХЛОРА | 1993 |

|

RU2088314C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ГАЛОГЕНСОДЕРЖАЩИХ И КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283176C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283175C2 |

| US 4156598 А, 29.05.1979. | |||

Авторы

Даты

2008-01-20—Публикация

2006-10-24—Подача