Настоящее изобретение относится к процессам для приготовления фторидов металлов и к процессам для разделения или очистки металлов и соединений металлов, используемым для фторидов металлов.

Ядерная медицина играет важную роль в современных диагностических и терапевтических стратегиях. Изотопом, широко используемым для целей визуализации, является технеций-99m (Tc-99m). Он используется, обычно после объединения с прицельно воздействующим объектом в фармацевтическом соединении, например, для исследования щитовидной железы, легкого, сердца, печени, желчного пузыря или скелета. Tc-99m получают в результате β-распада его исходного изотопа молибден-99 (Mo-99), который, в свою очередь, преимущественно образуется посредством деления мишеней из урана-235 (U-235) (Technische Universität München, Forschungs-Neutronenquelle Heinz Meier-Leibnitz; www.frm2.tum.de). В качестве альтернативного подхода для образования Mo-99, документ US 8126104 B2 раскрывает облучение альфа-частицами циркония-96.

Вследствие ограниченного периода полураспада Mo-99, составляющего 66 часов, урановые мишени, используемые для обеспечения изотопа молибдена, подвергаются процессу очистки сразу после облучения для обеспечения отделения Mo-99 от остального урана и от других продуктов деления. Этот процесс обычно включает в себя растворение мишени с использованием щелочи или разбавленной азотной кислоты и может обеспечить большие количества молибдата с высокой удельной активностью. Однако, в качестве нежелательного побочного продукта вырабатываются большие объемы кислотных жидких радиоактивных отходов. Таким образом, был бы желательным процесс, который позволяет обеспечить быстрое отделение молибдена или его соединений от урана, и который позволяет уменьшить количество радиоактивных отходов по сравнению с установленными влажными химическими процедурами.

Кроме того, уран-молибденовые сплавы вырабатываются в качестве топлива (U-Mo-топлива) в нейтронных источниках с высокоинтенсивным потоком (исследовательских и испытательных реакторах). При изготовлении такого топлива представляет интерес разделение U и Mo, например, для обеспечения возможности повторного использования неизрасходованного урана, обогащенного по урану-235.

В контексте настоящего изобретения было обнаружено, что уран и молибден могут быть эффективно разделены посредством обработки их фторидов в качестве промежуточных продуктов. Кроме того, авторы изобретения разработали удобный процесс для приготовления этих фторидов металлов.

Таким образом, настоящее изобретение обеспечивает процесс, содержащий

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6;

этап, на котором восстанавливают UF6 до UF5; и

этап, на котором разделяют UF5 и MoF6 или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

Первым предпочтительным аспектом изобретения является процесс, который содержит этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов;

этап растворения, который содержит этап, на котором растворяют MoF6 и UF6 в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит этап, на котором

(i) отделяют осажденный UF5 от раствора; или

(ii) удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

Согласно второму предпочтительному аспекту, изобретение обеспечивает процесс, содержащий

этап, на котором обеспечивают газофазную смесь, содержащую MoF6, UF6 и поглотитель атомов фтора, смешанные в газообразной форме;

этап, на котором облучают UF6 в газофазной смеси в присутствии поглотителя атомов фтора светом, имеющим длину волны в диапазоне от 340 до 410 нм для восстановления UF6 до UF5 и для получения смеси, содержащей UF5 и MoF6; и

этап, на котором разделяют UF5 и MoF6.

Дополнительно, изобретение относится к процессу для обеспечения фторида металла, причем упомянутый процесс содержит этапы, на которых:

обеспечивают радикалы фтора из фторсодержащего исходного соединения с использованием источника плазмы;

проводят реакцию радикалов фтора с твердым материалом, содержащим элементарный металл, для получения фторида металла, или с твердым материалом, содержащим элементарный полуметалл, для получения фторида полуметалла; и

извлекают фторид металла или фторид полуметалла;

причем металл выбирают из молибдена, технеция, рутения, родия, палладия, вольфрама, рения, осмия, иридия, платины, золота и урана, и полуметаллом является теллур. Этот процесс также называется здесь «процессом выработки фторида металла» настоящего изобретения.

Ниже будет описан процесс согласно предпочтительному первому аспекту изобретения, изложенному выше. Этот процесс может быть соответствующим образом использован, например, для получения молибдена или соединения молибдена, в частности, для получения молибдена или соединения молибдена, содержащего изотоп молибден-99. Альтернативно или дополнительно, он может быть использован для получения урана или соединения урана, в частности, для получения урана или соединения урана, обогащенного по урану-235.

Процесс согласно первому аспекту содержит этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов.

Этот процесс может быть применен к смесям, содержащим молярные отношения MoF6 и UF6, изменяющиеся в широких диапазонах, например, от 1:400 до 100:1. Предпочтительно, молярные отношения находятся в диапазоне от 1:5 до 10:1.

Как будет понятно из вышеупомянутого, уран, содержащийся в UF6, может быть ураном, обогащенным по урану-235. Молибден, содержащийся в MoF6, может содержать молибден-99.

Этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, предпочтительно содержит этап, на котором проводят реакцию твердого материала, который содержит элементарный уран и элементарный молибден, с радикалами фтора для получения смеси, содержащей MoF6 и UF6. Эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора.

Также, уран, содержащийся в твердом материале, может быть ураном, обогащенным по урану-235. Молибден, содержащийся в твердом материале, может содержать молибден-99.

Весовое соотношение элементарного урана и элементарного молибдена в твердом материале конкретно не ограничено в связи с разделением этих двух элементов посредством их фторидов. Типичное содержание молибдена изменяется от 0,01 до 12 вес. %, на основе общего веса урана и молибдена в качестве 100 вес. %.

В случае твердого материала, содержащего изотоп молибден-99, который вступает в реакцию с радикалами фтора, предпочтительное содержание элементарного молибдена находится в диапазоне от 0,02 до 1,0 вес. %, более предпочтительно от 0,05 до 0,2 вес. %, на основе общего веса элементарного урана и элементарного молибдена в качестве 100 вес. %.

В случае твердого материала, содержащего уран и молибден, который может быть использован в приготовлении U-Mo-топлива, и который может также вступать в реакцию с радикалами фтора для получения смеси, содержащей MoF6 и UF6, предпочтительное содержание элементарного молибдена находится в диапазоне от 5 до 12 вес. %, более предпочтительно от 7 до 10 вес. %, на основе общего веса элементарного урана и элементарного молибдена в качестве 100 вес. %.

Дополнительно к U и Mo, твердый материал, который вступает в реакцию с радикалами фтора, может содержать другие компоненты, включающие в себя другие металлы, или он может быть свободен от других металлов, кроме урана и молибдена. Например, алюминий может присутствовать в качестве материала матрицы в комбинации с ураном в урановых мишенях, которые облучаются нейтронами для превращения урана в молибден-99.

Общее содержание элементарного урана и элементарного молибдена в твердом материале, который вступает в реакцию с радикалами фтора, предпочтительно находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %. В этом контексте, весовой процент основан на общей массе материала, который содержит уран и молибден, в качестве 100%, не включая массу оболочки, которая может быть нанесена на материал, который содержит уран и молибден. Как будет понятно специалистам в данной области техники, материал, который содержит уран и молибден и который также называется «мясом», может быть обеспечен в виде диспергированной фазы, в которой уран и молибден диспергированы в материале матрицы, таком как алюминий, или в виде однородной или монолитной фазы.

В случае твердого материала, содержащего изотоп молибден-99, который вступает в реакцию с радикалами фтора, предпочтительное общее содержание элементарного урана и элементарного молибдена находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %, на основе общей массы мяса, не включающего в себя никакую оболочку.

В случае твердого материала, содержащего уран и молибден, который используется в приготовлении U-Mo-топлива, и который может также вступать в реакцию с радикалами фтора для получения смеси, содержащей MoF6 и UF6, предпочтительное общее содержание элементарного урана и элементарного молибдена также находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %, на основе общей массы мяса, не включающего в себя никакую оболочку.

В твердом материале, содержащем элементарный уран и элементарный молибден, эти два элемента могут быть объединены, например, в форме смеси или в форме сплава. Поскольку, как отмечено выше, дополнительные компоненты, кроме урана и молибдена, могут присутствовать в твердом материале, также возможно, чтобы уран, молибден, или они оба образовывали сплав с одним или несколькими такими другими компонентами. Следует отметить, что ссылка здесь на сплав включает в себя интерметаллические фазы, в том смысле, что такая фаза образована компонентами рассматриваемого сплава. Ссылка на сплав также включает в себя сплав, образованный из одного или нескольких металлов, таких как уран, и одного или нескольких полуметаллов, таких как кремний. В качестве предпочтительного примера твердого материала, содержащего элементарный уран и элементарный молибден, ссылка может быть дополнительно сделана на твердый материал, содержащий уран или урановый сплав (например, силицид урана), в котором молибден был образован посредством облучения нейтронами и диспергирован в уране или урановом сплаве.

Форма, в которой твердый материал подвергается реакции с радикалами фтора, конкретно не ограничена. Твердый материал может иметь компактную форму, например, правильную компактную форму, такую как пластина, цилиндр или сфера. Твердый материал может также вступать в реакцию с радикалами фтора в форме порошка. Например, в некоторых применениях, уран и молибден могут быть капсулированы другим металлом или диспергированы в матрице другого металла, так что может быть полезным подвергнуть такой капсулированный или диспергированный исходный материал механической дезинтеграции для обеспечения порошка, который может быть предпочтительно использован в качестве твердого материала для реакции с радикалами фтора.

Твердый материал, который вступает в реакцию с радикалами фтора, в качестве предпочтительного варианта осуществления процесса согласно первому аспекту изобретения, может быть обеспечен, например, посредством облучения твердого материала, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами. Таким образом обеспечивается твердый материал, содержащий элементарный уран и элементарный молибден, в котором элементарный молибден содержит изотоп молибден-99. Другими словами, этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, может содержать этап, на котором облучают твердый материал, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами для получения твердого материала, содержащего элементарный уран и элементарный молибден, и в котором элементарный молибден содержит изотоп молибден-99. В этом отношении можно полагаться на установленные процедуры для образования молибдена-99 посредством деления урана-235 посредством облучения нейтронами.

Альтернативно, твердый материал, который вступает в реакцию с радикалами фтора, в качестве предпочтительного варианта осуществления процесса согласно первому аспекту изобретения, может быть обеспечен посредством приготовления сплава, содержащего элементарный уран, обогащенный по изотопу уран-235, и нерадиоактивный молибден. Таким образом получают твердый материал, содержащий элементарный уран, обогащенный по урану-235, и молибден, который может быть использован, например, в качестве U-Mo-топлива.

Как упомянуто выше, уран, обогащенный по изотопу уран-235, обычно содержит уран-235 в количестве вплоть до 50 вес. % (на основе общего веса урана в качестве 100 вес. %).

Этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, может дополнительно содержать, перед реакцией твердого материала с радикалами фтора, реакцию твердого материала с радикалами водорода для получения твердого материала, содержащего UH3; и повторное превращение UH3 в элементарный уран посредством подвергания UH3 воздействию повышенной температуры. Эта реакция с радикалами водорода может быть особенно предпочтительной для твердого материала, получаемого посредством облучения твердого материала, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами.

Если, согласно предпочтительному варианту осуществления, описанному выше, твердый материал, содержащий элементарный уран и элементарный молибден, получают посредством облучения твердого материала, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами, то твердый материал может быть подвергнут реакции с радикалами водорода для полного или частичного превращения урана в UH3. Соответственно, реакция с радикалами водорода может быть осуществлена перед реакцией с радикалами фтора. Молибден, содержащийся в твердом материале, не вступает в реакцию с водородом. Такая предварительная реакция с радикалами водорода для образования UH3 может быть полезной, например, для полной или частичной дезинтеграции металлической матрицы твердого материала, содержащего уран, который был облучен нейтронами, и причем газообразные побочные продукты, в частности, Kr и Xe, могут быть образованы во время облучения. Такие газообразные побочные продукты могут быть удобно выделены и удалены после превращения в UH3. Также, перед реакцией твердого материала с радикалами фтора, UH3 может быть повторно превращен в элементарный уран. Это может быть осуществлено, например, посредством подвергания UH3 воздействию повышенной температуры, обычно в вакууме или в инертной атмосфере. Эта температура предпочтительно находится в диапазоне от 250°С до 500°С, более предпочтительно, составляет 350°С.

Перед подверганием твердого материала, который содержит элементарный уран и элементарный молибден, реакции с радикалами фтора, его поверхность может быть, при необходимости, очищена, например, для удаления оксидов металлов. Это может быть осуществлено, например, с использованием неорганической кислоты, такой как азотная кислота.

Радикалы фтора, которые вступают в реакцию с твердым материалом, содержащим элементарный уран и элементарный молибден, согласно вышеупомянутому варианту осуществления, предпочтительно образуются из фторсодержащего исходного соединения в источнике плазмы, более конкретно, в удаленном источнике плазмы. Таким образом, этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, предпочтительно содержит этап, на котором образуют радикалы фтора в источнике плазмы, более предпочтительно в удаленном источнике плазмы.

В источнике плазмы, радикалы фтора образуют посредством подачи энергии на фторсодержащее исходное соединение таким образом, чтобы диссоциировать связь, образованную с атомом фтора, в исходном соединении. Фторсодержащие исходные соединения обычно являются газообразными соединениями. Известные исходные соединения, которые могут быть также использованы в контексте настоящего изобретения, включают в себя, например, любые из F2, NF3, SF6 и CF4. Среди них F2 и NF3 являются предпочтительными, и NF3 является особенно предпочтительным вследствие его меньшей коррозионной активности и его меньшей токсичности по сравнению F2.

В источнике плазмы, плазма может быть образована, например, с использованием СВЧ-излучения. Доступные для приобретения источники плазмы могут быть использованы для этой цели. Частота излучения может соответствующим образом настраиваться, например, в зависимости от используемого фторсодержащего исходного соединения, для достижения высокой степени диссоциации.

Предпочтительное использование удаленного источника плазмы позволяет обеспечить, чтобы реакция между радикалами фтора и твердым материалом, содержащим элементарный уран и элементарный молибден, происходила в местоположении, которое удалено от фактического источника плазмы. Таким образом облегчается управление реакцией.

Как отмечено выше, реакция твердого материала с радикалами фтора содержит этап, на котором выставляют твердый материал в газовый поток, который содержит радикалы фтора. Газовый поток может дополнительно содержать газ-носитель. Обычно, газ-носитель является благородным газом, таким как аргон.

Обычно, газовый поток, который содержит радикалы фтора, обеспечивается посредством направления газового потока, содержащего газообразное фторсодержащее исходное соединение и, предпочтительно, газ-носитель, такой как аргон, в источник плазмы, предпочтительно удаленный источник плазмы. Твердый материал, содержащий элементарный уран и элементарный молибден, может быть затем выставлен в газовый поток, содержащий радикалы фтора, образованные источником плазмы, и предпочтительно содержащий газ-носитель. Следует понимать, что газовый поток, в который выставляется твердый материал, может также содержать остаточное исходное соединение.

Таким образом, композицией газового потока можно удобно управлять посредством управления массовым расходом фторсодержащего исходного соединения и необязательного газа-носителя в источнике плазмы. Обычно, объемные соотношения фторсодержащего исходного соединения и необязательного газа-носителя настраиваются в диапазоне от 10:1 до 1:10, предпочтительно от 2:1 до 1:2, более предпочтительно 1:1.

Например, массовый расход фторсодержащего исходного соединения в источнике плазмы может быть настроен на значения в диапазоне от 10 до 50 куб. см в мин., предпочтительно от 15 до 35 куб. см в мин. Расход необязательного газа-носителя может быть настроен, соответственно, с учетом вышеупомянутых типичных/предпочтительных объемных соотношений. Как будет понятно специалистам в данной области техники, стандартизованные объемы указаны на основе температуры 0°С и давления 1013,25 гПа.

Если газ-носитель, в частности, благородный газ, такой как аргон, присутствует в газовом потоке, то предпочтительно образовывать радикалы фтора в плазме, которая горит в непосредственной окрестности подложки, и посредством этого облегчать реакцию металлов с атомами фтора.

Плазма может зажигаться и поддерживаться общеизвестными способами, такими как способы постоянного тока (direct current - DC), высокой частоты (high frequency - HF) или СВЧ-излучения, или комбинацией любых из этих способов. Когда обеспечивается пригодный потенциал подложки относительно плазмы, и плавающий потенциал дополнительно подается на твердый материал, подлежащий реакции с радикалами фтора, частицы плазмы ускоряются к поверхности твердого материала. Таким образом, электроны позволяют обеспечить локализованный и направленный нагрев твердого материала, в то время как ионная бомбардировка приводит к эжекции атомов твердого материала, которая может дополнительно усиливать реакцию с радикалами фтора.

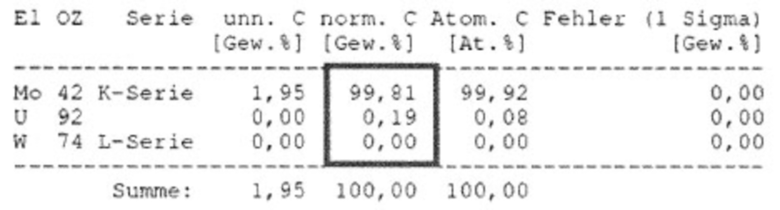

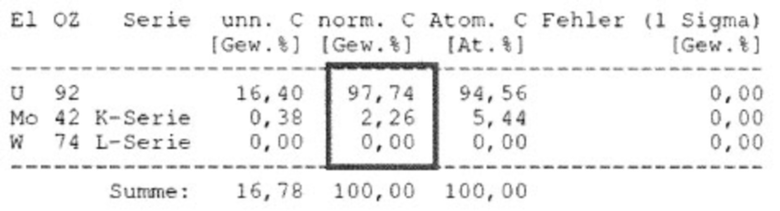

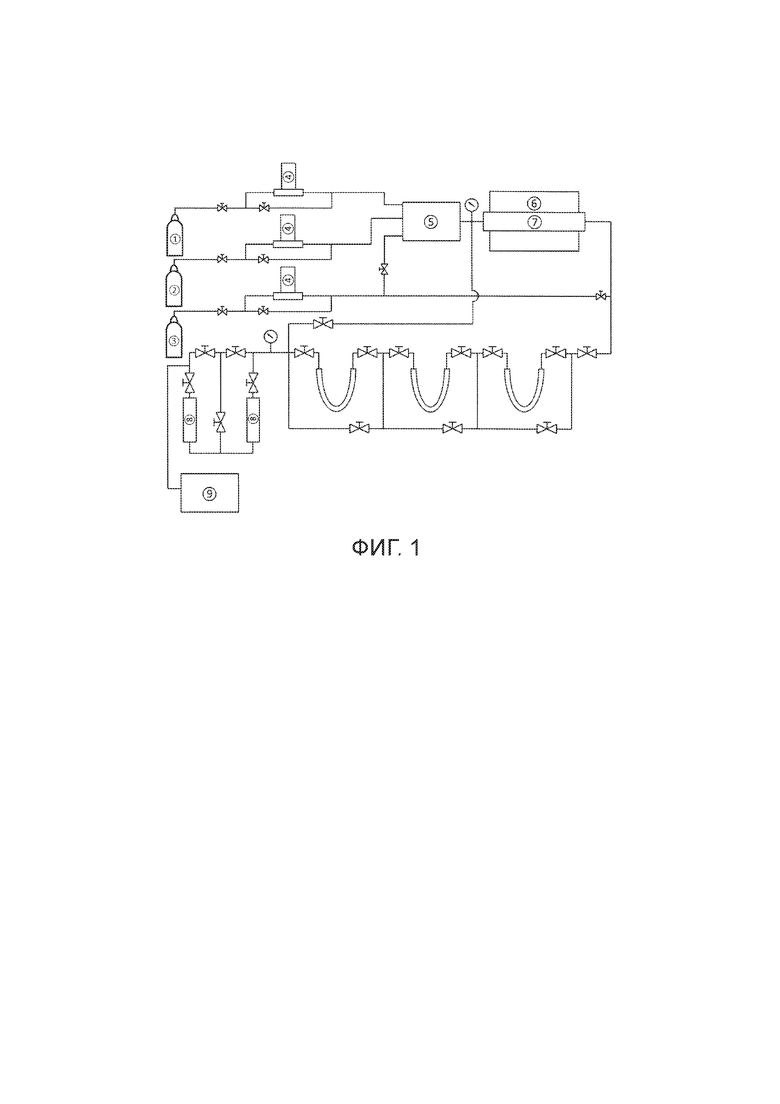

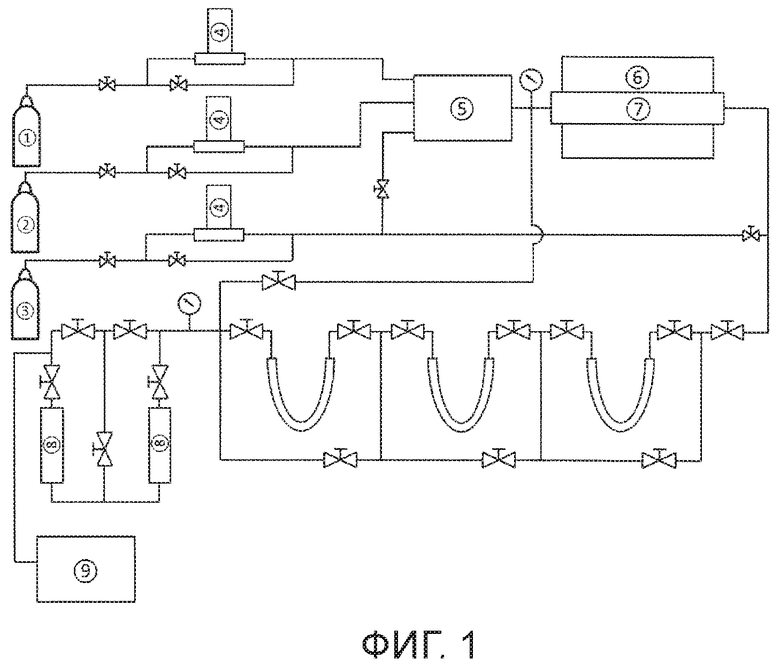

Как будет понятно специалистам в данной области техники, радикалы фтора обычно обеспечиваются, и реакция твердого материала с радикалами фтора обычно осуществляется в реакционной системе, в которой может быть создано разрежение и которая пригодна для введения управляемого газового потока под давлениями ниже атмосферного давления. Иллюстративная схема пригодной реакционной системы схематично показана на фиг. 1.

Давление внутри реакционной системы, в которой происходит реакция твердого материала с радикалами фтора, может управляться посредством выбранного массового расхода газов, предпочтительно, газов, состоящих из фторсодержащего исходного соединения и, необязательно, газа-носителя, такого как аргон.

Обычно, давление внутри реактора, в котором твердый материал, который содержит элементарный уран и элементарный молибден, вступает в реакцию с радикалами фтора, находится в диапазоне от 10 Па до 3000 Па, предпочтительно в диапазоне от 10 Па до 2000 Па.

Реакция твердого материала, который содержит элементарный уран и элементарный молибден, с радикалами фтора происходит без необходимости нагревать твердый материал. Однако, вследствие экзотермической природы реакции, тепло может образовываться, и им можно управлять, например, посредством настройки скорости газового потока и/или концентрации радикалов фтора, содержащихся в нем.

Специалистам в данной области техники будет также понятно, что реакционная камера, в которой обеспечивается твердый материал для реакции с радикалами фтора, должна быть инертной к радикалам фтора. Например, реакционная камера может иметь поверхность из пассивированного никеля или монель-металла. Вследствие высокой реакционной способности радикалов фтора, расстояние между источником плазмы и твердым материалом в реакторе должно сохраняться коротким даже при использовании удаленного источника плазмы. Посредством этого могут быть минимизированы потери радикалов фтора вследствие объемной и поверхностной рекомбинации.

Если этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, содержит реакцию твердого материала с радикалами водорода для получения твердого материала, содержащего UH3, и повторное превращение в элементарный уран, то эта реакция/ повторное превращение могут быть осуществлены в виде предварительной реакции в той же реакционной системе, в которой может быть осуществлена реакция с радикалами фтора на последующем этапе. В частности, твердый материал может быть выставлен в газовый поток, содержащий радикалы водорода, и, необязательно, газ-носитель. Радикалы водорода предпочтительно образуются в источнике плазмы, более предпочтительно в удаленном источнике плазмы, как описано выше. Радикалы водорода могут быть образованы из водородсодержащего исходного соединения в источнике плазмы. Водородсодержащее исходное соединение может быть, например, H2.

Смесь, содержащая MoF6 и UF6, которая обеспечивается в качестве исходной смеси фторидов металлов, предпочтительно является газофазной смесью, содержащей MoF6 и UF6, смешанные в газообразной форме. Газовый поток может дополнительно содержать газ-носитель. Обычно, газ-носитель, при наличии, является благородным газом, таким как аргон. Например, когда смесь, содержащая MoF6 и UF6, обеспечивается посредством выставления твердого материала, содержащего уран и молибден, в газовый поток, содержащий радикалы фтора, газовый поток может быть удобно использован после контакта с твердым материалом для транспортирования MoF6 и UF6 в качестве газообразных продуктов реакции из реакционной камеры. Вследствие относительно низкой температуры кипения или температуры возгонки MoF6 и UF6, соответственно, газофазная смесь, содержащая MoF6 и UF6, обеспечивается при умеренных температурах, так что не нужно принимать никаких специфических мер для обеспечения перехода фторидов в газовую фазу.

В частности, летучесть MoF6 и UF6 выше летучести многих других фторидов металлов. Таким образом, газофазная смесь, содержащая MoF6 и UF6, может быть также удобно отделена от других фторидов металлов, которые могут быть образованы во время реакции твердого материала, содержащего уран и молибден, с радикалами фтора. Как описано выше, твердый материал может быть обеспечен, например, посредством облучения твердого материала, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами. Во время процесса деления, инициируемого облучением, другие металлы могут быть образованы в качестве побочных продуктов. Кроме того, урановые мишени могут содержать алюминий.

Ввиду вышеупомянутого, следует понимать, что процесс согласно первому аспекту изобретения предпочтительно содержит:

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, причем этот этап содержит этапы, на которых

образуют радикалы фтора в источнике плазмы, предпочтительно в удаленном источнике плазмы,

проводят реакцию твердого материала, содержащего элементарный уран и элементарный молибден, с радикалами фтора, причем эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора, для получения газофазной смеси, содержащей MoF6 и UF6, смешанные в газообразной форме;

этап растворения, который содержит этап, на котором растворяют MoF6 и UF6 в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит этапы, на которых

(i) отделяют осажденный UF5 от раствора; или

(ii) удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

Смесь, содержащая MoF6 и UF6, которая обеспечивается в качестве исходной смеси фторидов металлов, может быть подвергнута этапу растворения процесса согласно первому аспекту изобретения, по существу, например, посредством подачи газофазной смеси, содержащей MoF6 и UF6, в жидкую фазу или в сверхкритическую текучую фазу, или посредством, сначала, осаждения MoF6 и UF6 из газофазной смеси посредством охлаждения, и затем растворения осажденных MoF6 и UF6.

Альтернативно, часть UF6, содержащегося в исходной смеси фторидов, может быть отделена от исходной смеси фторидов металлов на дополнительном этапе обработки, осуществляемом до этапа растворения. Например, если предполагается извлекать соединение молибдена с использованием процесса согласно первому аспекту изобретения, то может быть желательным уменьшить содержание UF6 для оптимизации выхода продукта во время этапа разделения. Подобным образом, если предполагается извлекать уран или соединение урана с использованием процесса согласно первому аспекту изобретения, то может быть эффективным извлекать часть урана в виде UF6 прямо из исходной смеси фторидов на таком дополнительном этапе обработки.

Для осуществления такого выделения UF6, для процесса согласно первому аспекту настоящего изобретения предпочтительно, чтобы смесь, содержащая MoF6 и UF6, которая обеспечивается в качестве исходной смеси фторидов металлов, была газофазной смесью, содержащей MoF6 и UF6, смешанные в газообразной форме, и чтобы процесс содержал этап (также называемый здесь «этапом исходного осаждения»), на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы. Этот этап исходного осаждения вырабатывает смесь, содержащую MoF6 и UF6, в которой содержание UF6 уменьшено, и отношение MoF6 к UF6 увеличено по сравнению с исходной смесью фторидов металлов. Дополнительно, он вырабатывает осажденный UF6, который может быть извлечен. Как будет понятно, этап исходного осаждения, если он содержится в процессе согласно первому аспекту изобретения, осуществляется перед этапом растворения.

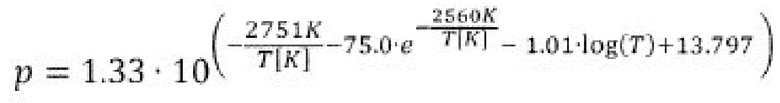

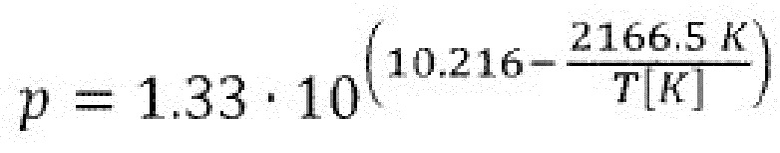

Когда газовая фаза охлаждается до температуры, при которой парциальное давление UF6 в газовой фазе будет выше давления насыщенного пара UF6 при температуре, до которой охлаждается газовая фаза, то UF6 осаждается, обычно в виде твердой фазы. Он может быть, таким образом, удален из газовой фазы и отделен от MoF6. Следует отметить в этом отношении, что давление насыщенного пара MoF6 при данной температуре обычно ниже давления насыщенного пара UF6. Давление насыщенного пара UF6 может быть вычислено между -15°С и 0°С с использованием уравнения:

мбар

мбар

(D.R. Llewellyn, J. Chem. Soc. (1953) 28).

Для UF6, это вычисление может быть осуществлено согласно следующему уравнению между -60°С и -8,7°С:

мбар

мбар

(G.H. Cady, G.B. Hargreaves, J. Chem. Soc. (1961) 1563).

Экстраполяция вычисленных значений позволяет оценить следующие давления насыщенного пара, pVap, для MoF6 и UF6 в зависимости от температуры:

Парциальные давления MoF6 и UF6 в газофазной смеси, обеспечиваемой в качестве исходной смеси фторидов металлов, могут быть настроены, например, посредством выставления твердого материала, который содержит элементарный уран и элементарный молибден, в газовый поток, содержащий радикалы фтора, и посредством управления концентрацией и массовым расходом радикалов фтора или их исходного соединения в газовом потоке и концентрацией и массовым расходом газа-носителя, который может содержаться в газовом потоке. Общее давление в реакционной системе, в которой осуществляется реакция между твердым материалом и радикалами фтора, обычно находится в диапазоне от 10 Па до 3000 Па, предпочтительно в диапазоне от 10 Па до 2000 Па. Парциальное давление UF6 предпочтительно находится в диапазоне от 10 Па до 500 Па. Парциальное давление MoF6 предпочтительно находится в диапазоне от 0,1 Па до 5 Па.

Этап исходного осаждения предпочтительно осуществляется в качестве части процесса согласно первому аспекту настоящего изобретения в случаях, когда смесь, содержащая MoF6 и UF6, которая обеспечивается в качестве исходной смеси фторидов металлов, является газофазной смесью, содержащей MoF6 и UF6, смешанные в газообразной форме, и парциальное давление UF6 (p(UF6)) в газофазной смеси значительно выше парциального давления MoF6 (p(MoF6)), например, в случаях, когда отношение p(UF6)/p(MoF6) > 10.

Во время этапа исходного осаждения, газофазную смесь, содержащую MoF6 и UF6, обычно охлаждают до температуры меньше -10°С, предпочтительно меньше -50°С, и более предпочтительно меньше -70°С. Пригодная температура может быть выбрана с учетом парциального давления UF6 в газофазной смеси и давления насыщенного пара UF6 при различных температурах, указанных в таблице, приведенной выше. Как будет понятно специалистам в данной области техники, температура должна быть такой, чтобы парциальное давление UF6 в газовой фазе было выше его давления насыщенного пара при этой температуре, но чтобы парциальное давление MoF6 в газовой фазе было ниже его давления насыщенного пара при этой температуре. Пригодная температура, при которой осуществляется этап охлаждения, может быть определена с учетом вышеупомянутого вместе с относительными концентрациями MoF6 и UF6 в газофазной смеси. Таким образом, UF6 может быть осажден, обычно в виде твердой фазы.

Охлаждение газофазной смеси может быть удобно осуществлено в одном или нескольких холодных уловителях. Охлаждающие среды для достижения температур ниже вышеупомянутых предпочтительных пределов известны специалистам в данной области техники и могут быть обеспечены отдельно, например, с использованием соляных/ледяных смесей или смесей растворителя и сухого льда, или посредством использования криостата.

Множественные этапы охлаждения могут быть осуществлены последовательно на этапе исходного осаждения. Если должны быть осуществлены множественные этапы охлаждения, например, два или три, то это может быть удобно осуществлено с использованием двух или трех холодных уловителей. Они могут функционировать последовательно, при одинаковой температуре или при уменьшающихся температурах.

Ввиду вышеупомянутого следует понимать, что процесс согласно первому аспекту изобретения предпочтительно содержит:

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, причем этот этап содержит этапы, на которых

образуют радикалы фтора в источнике плазмы, предпочтительно в удаленном источнике плазмы,

проводят реакцию твердого материала, содержащего элементарный уран и элементарный молибден, с радикалами фтора, причем эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора, для получения газофазной смеси, содержащей MoF6 и UF6, смешанные в газообразной форме;

этап, на котором газофазную смесь, содержащую MoF6 и UF6, обеспеченную в качестве исходной смеси фторидов металлов, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы;

этап растворения, который содержит этап, на котором растворяют оставшийся MoF6 и UF6 в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит

(i) этап, на котором отделяют осажденный UF5 от раствора; или

(ii) этап, на котором удаляют жидкую фазу или сверхкритическую текучую фазу из раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

Специалистам в данной области техники будет понятно, что этап растворения предпочтительного/ более предпочтительного варианта процесса, описанного выше, осуществляется после этапа, на котором газофазную смесь, содержащую MoF6 и UF6, обеспеченную в качестве исходной смеси фторидов металлов, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы, и что ссылка на «оставшийся MoF6 и UF6» в контексте этапа растворения относится к MoF6 и UF6, которые остаются в смеси после удаления из смеси части UF6, содержащегося в газовой фазе.

На этапе растворения процесса согласно первому аспекту настоящего изобретения, MoF6 и UF6 растворяют в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме. Как будет понятно, MoF6 и UF6, которые растворяют на этом этапе, получают из смеси, содержащей MoF6 и UF6, которая обеспечена в качестве исходной смеси фторидов металлов. Однако не требуется, чтобы раствор содержал весь MoF6 и UF6, который содержится в исходной смеси фторидов металлов. Как описано выше, можно осуществлять дополнительные этапы обработки перед этапом растворения специально для отделения части UF6 от MoF6 в исходной смеси фторидов металлов, например, этап исходного осаждения, описанный выше.

Таким образом, в общем, либо смесь MoF6 и UF6, которая содержится в исходной смеси фторидов металлов, растворяют на этапе растворения, либо смесь MoF6 и UF6 растворяют на этапе растворения, который следует за этапом исходного осаждения, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы.

Если MoF6 и UF6, подлежащие растворению на этапе растворения, содержатся в газовой фазе, то растворение может быть осуществлено, например, посредством подачи газофазной смеси, содержащей MoF6 и UF6, в жидкую фазу или в сверхкритическую текучую фазу.

Альтернативно, если MoF6 и UF6, подлежащие растворению на этапе растворения, содержатся в газофазной смеси, то процесс может дополнительно содержать этап перед этапом растворения, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой MoF6 и UF6, содержащиеся в газовой фазе, осаждаются в виде смеси, содержащей MoF6 и UF6, эту смесь извлекают, и затем подвергают, необязательно, после повторного испарения для обеспечения газофазной смеси, содержащей MoF6 и UF6 в газообразной форме, этапу растворения. Если извлеченная смесь повторно испаряется, то газофазная смесь, содержащая MoF6 и UF6, может быть растворена, например, посредством подачи газофазной смеси в жидкую фазу или в сверхкритическую текучую фазу. Если извлеченная смесь является твердой смесью, то она может быть растворена, например, посредством добавления ее как таковую в жидкую фазу или в сверхкритическую текучую фазу, или посредством добавления жидкой фазы или сверхкритической текучей фазы в твердую смесь.

Если процесс согласно первому аспекту изобретения содержит этап исходного осаждения, описанный выше, и этап, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой MoF6 и UF6, содержащиеся в газовой фазе, осаждаются в виде смеси, содержащей MoF6 и UF6, то последний этап осуществляют после этапа исходного осаждения.

Как будет понятно специалистам в данной области техники, если газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой MoF6 и UF6, содержащиеся в газовой фазе, осаждаются в виде смеси, содержащей MoF6 и UF6, то температуру для этапа охлаждения предпочтительно выбирают достаточно низкой, чтобы осаждалась большая часть фторидов металлов, или чтобы осаждение происходило количественно. Обычно, газовую фазу подвергают воздействию температур -150°С или менее, предпочтительно -190°С или менее. Например, холодный уловитель, охлаждаемый жидким азотом, может быть использован для этой цели.

На этапе растворения, MoF6 и UF6 растворяют в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме. Таким образом, если не указано иное, то предполагается, что ссылка на растворитель включает в себя растворитель в жидком состоянии, а также растворитель в сверхкритическом текучем состоянии, и ссылка на растворение равным образом включает в себя случай, в котором растворенные фториды содержатся в жидком растворителе, и случай, в котором растворенные фториды содержатся в сверхкритической текучей среде в качестве растворителя. Предпочтительно, MoF6 и UF6 растворяют в жидкой фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме.

Жидкая фаза или сверхкритическая текучая фаза могут содержать единственный растворитель или комбинацию растворителей. Предпочтительно, чтобы они содержали единственный растворитель.

В качестве предпочтительных примеров пригодного растворителя, ссылка может быть сделана на жидкий SO2 и на CO в сверхкритическом текучем состоянии. Наиболее предпочтительным в качестве растворителя является жидкий SO2. Таким образом, предпочтительно, чтобы MoF6 и UF6 растворялись в жидкой фазе, содержащей или состоящей из жидкого SO2 в качестве растворителя, или в сверхкритической текучей фазе, содержащей или состоящей из СО в сверхкритическом состоянии в качестве растворителя. Наиболее предпочтительно, чтобы MoF6 и UF6 растворялись в жидкой фазе, состоящей из жидкого SO2 в качестве растворителя.

Как будет понятно специалистам в данной области техники, может быть предпочтительным поддерживать растворитель при пониженной температуре для поддержания его в требуемой форме, предпочтительно в жидкой форме. Если SO2 используется в качестве растворителя на этапе растворения, то его обычно поддерживают при температуре -45°С или менее. Если СО используется в качестве растворителя в сверхкритическом текучем состоянии, то его обычно поддерживают при температуре между -140°С и 25°С и давлении между 3500 кПа и 12500 кПа. Альтернативно, растворитель, такой как SO2, который находится в газообразной форме при температуре окружающей среды и атмосферном давлении, может быть использован посредством конденсации этого газа при достаточно низкой температуре и посредством позволения жидкой фазе, обеспеченной таким образом, нагреться в условиях автогенного давления в стойком к давлению сосуде. Таким образом, этап разделения может быть осуществлен при комнатной температуре.

Предпочтительно, чтобы жидкая фаза или сверхкритическая текучая фаза, используемые для этапа растворения, содержали поглотитель атомов фтора, т.е., соединение, которое выполнено с возможностью связывать атомы фтора, которые могут быть образованы во время или после этапа растворения в растворе, или чтобы жидкая фаза или сверхкритическая текучая фаза содержали растворитель, который функционирует в качестве поглотителя атомов фтора. Также, в этом отношении, жидкий SO2 и СО в сверхкритическом текучем состоянии являются предпочтительными растворителями, и жидкий SO2 является особенно предпочтительным растворителем, поскольку эти растворители имеют способность связывать атомы фтора и действовать в качестве поглотителя атомов фтора.

Ввиду вышеупомянутого будет понятно, что процесс согласно первому аспекту изобретения предпочтительно содержит:

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, причем этот этап содержит этапы, на которых

образуют радикалы фтора в источнике плазмы, предпочтительно в удаленном источнике плазмы,

проводят реакцию твердого материала, содержащего элементарный уран и элементарный молибден, с радикалами фтора, причем эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора, для получения газофазной смеси, содержащей MoF6 и UF6, смешанные в газообразной форме;

необязательно, этап, на котором газофазную смесь, содержащую MoF6 и UF6, обеспеченную в качестве исходной смеси фторидов металлов, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы;

этап растворения, который содержит этап, на котором растворяют оставшийся MoF6 и UF6 в жидкой фазе, содержащей или состоящей из жидкого SO2, для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит

(i) этап, на котором отделяют осажденный UF5 от раствора; или

(ii) этап, на котором удаляют жидкую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

На этапе осаждения процесса согласно первому аспекту настоящего изобретения, UF6, содержащийся в растворе, восстанавливают до UF5, который выпадает в осадок из раствора.

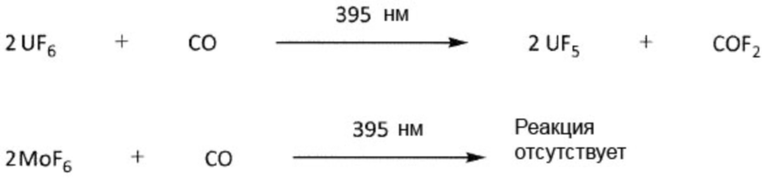

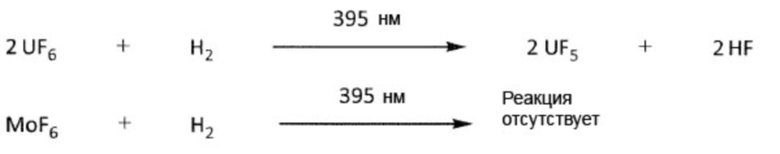

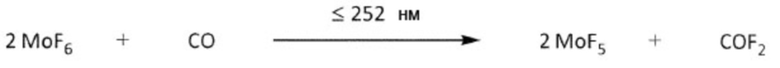

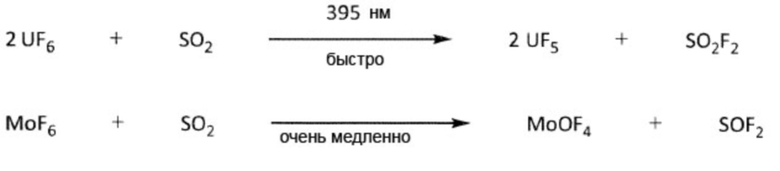

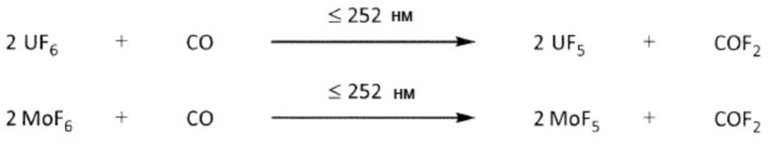

Восстановление UF6 до UF5 может быть удобно осуществлено посредством фотовосстановления, т.е., посредством облучения раствора, содержащего UF6 в растворенной форме, светом с пригодной длиной волны. Например, фотовосстановление эффективно происходит посредством облучения светом с длиной волны в диапазоне от 340 до 410 нм, предпочтительно с длиной волны в диапазоне от 380 до 400 нм, и наиболее предпочтительно на 395 нм. В этом диапазоне длин волн, UF6 эффективно превращается в UF5, в то время как MoF6, содержащийся в растворе, не демонстрирует никакого значительного поглощения и остается неподверженным воздействию света.

Как отмечено выше, предпочтительно, чтобы MoF6 и UF6 растворялись на этапе растворения в жидкой фазе или сверхкритической текучей фазе, которая содержит поглотитель атомов фтора. Этот поглотитель атомов фтора выполнен с возможностью связывать атом фтора, который высвобождается из UF6 во время его восстановления.

Предпочтительно, что характеристики растворимости UF5 значительно отличаются от характеристик растворимости UF6, а также от характеристик растворимости фторида молибдена. Не желая быть связанными теорией, отметим, что это может быть следствием полимерной твердотельной структуры UF5. Таким образом, UF5, который образуется в результате восстановления, может быть позволено выпадать в осадок из раствора вследствие его ограниченной растворимости, т.е., в общем, осаждение UF5 происходит спонтанно. Например, это осаждение происходит спонтанно во время или после образования UF5 в жидкой фазе, содержащей или состоящей из жидкого SO2 в качестве растворителя, в жидкой фазе, содержащей или состоящей из жидкого СО в качестве растворителя, или в сверхкритической текучей фазе, содержащей или состоящей из СО в качестве растворителя.

Таким образом, как будет понятно из вышеупомянутого, этап осаждения процесса согласно первому аспекту настоящего изобретения, в общем, вырабатывает комбинацию жидкой фазы или сверхкритической текучей фазы в виде раствора, содержащего растворенный MoF6, и осажденного UF5 в виде твердой фазы.

На этапе разделения процесса согласно первому аспекту настоящего изобретения, осажденный UF5 отделяют от соединения молибдена либо в присутствии, либо в отсутствие жидкой фазы/ сверхкритической текучей фазы. Таким образом, этап разделения содержит

(i) этап, на котором отделяют осажденный UF5 от раствора; или

(ii) этап, на котором удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

Если осажденный UF5 отделяют от раствора согласно варианту (i), то этап разделения может дополнительно содержать этап, на котором извлекают MoF6 из раствора после отделения осажденного UF5 от раствора. Альтернативно, этап разделения может дополнительно содержать этапы, на которых

превращают MoF6, содержащийся в растворе, в другое соединение молибдена до или после отделения осажденного UF5 от раствора, и

извлекают соединение молибдена из раствора после отделения осажденного UF5 от раствора.

Таким образом, процесс согласно первому аспекту изобретения позволяет получать соединение молибдена из смеси MoF6 и UF6, в том числе в случае, когда MoF6 и UF6 приготовлены посредством реакции твердого материала (например, сплава), который содержит элементарный уран и элементарный молибден, с радикалами фтора. В результате, этот процесс настоящего изобретения может быть предпочтительно использован, например, для обеспечения соединения молибдена-99, в котором молибден-99 образован посредством деления урана, или для извлечения урана из ураномолибденовых сплавов, используемых для приготовления U-Mo-топлива.

Например, если полагаться на вариант (i), приведенный выше, то MoF6, содержащийся в растворе, может быть извлечен как таковой из раствора после отделения осажденного UF5 от раствора. Альтернативно, MoF6, содержащийся в растворе, может быть превращен в ион молибдата MoO42-, предпочтительно посредством реакции с гидрокси-ионами, которые могут быть добавлены в раствор, например, в форме NaOH или KOH. Молибдат может быть затем извлечен из раствора, например, в форме соли натрия или калия.

Согласно дополнительной альтернативе, MoF6 может быть восстановлен до MoF5 в растворе и может быть извлечен в виде MoF5 после отделения осажденного UF5 от раствора. Восстановление MoF6 до MoF5 может быть осуществлено, например, посредством фотовосстановления, т.е., посредством облучения раствора, содержащего MoF6 в растворенной форме, светом с пригодной длиной волны. Например, фотовосстановление эффективно происходит посредством облучения светом с длиной волны 270 нм или менее, предпочтительно от 230 до 260 нм. В отличие от UF5, MoF5 демонстрирует значительную растворимость, например, в жидкой фазе, содержащей или состоящей из жидкого SO2 в качестве растворителя, в жидкой фазе, содержащей или состоящей из жидкого СО в качестве растворителя, или в сверхкритической текучей фазе, содержащей или состоящей из СО в сверхкритическом состоянии в качестве растворителя. Таким образом, превращение MoF6 в MoF5 может быть осуществлено до отделения осажденного UF5 от раствора, содержащего фторид молибдена, или после отделения осажденного UF5 от раствора, содержащего фторид молибдена.

Для отделения осажденного UF5 от раствора, содержащего фторид молибдена, можно полагаться на общепринятые способы разделения твердых/жидких веществ. Например, твердый осажденный UF5 может быть отделен от раствора посредством сливания раствора или посредством фильтрации раствора.

Альтернативно, также если полагаться на вариант (i), приведенный выше, то осажденный UF5 может быть отделен от раствора, содержащего MoF6, посредством испарения жидкой фазы или сверхкритической текучей фазы вместе с MoF6, после чего следует извлечение MoF6. Например, если осажденный UF5 отделяют от раствора, содержащего MoF6, растворенный в жидкой фазе, посредством испарения жидкой фазы вместе с MoF6, то MoF6 может быть предпочтительно извлечен посредством повторной конденсации жидкой фазы вместе с MoF6 для получения раствора, содержащего MoF6, отделенного от осажденного UF5. Вследствие относительно высокого давления насыщенного пара/ низкой температуры кипения MoF6, фторид молибдена может быть удобно испарен в форме MoF6. Согласно другому иллюстративному подходу, полагающемуся на вариант (i), если осажденный UF5 отделяют от раствора, содержащего MoF6, посредством фракционной перегонки MoF6 и фракционной перегонки жидкой фазы или сверхкритической текучей фазы, то MoF6 может быть извлечен отдельно.

Таким образом, согласно первому предпочтительному варианту этапа разделения, этап разделения содержит также

этап, на котором отделяют осажденный UF5 от раствора, содержащего MoF6, растворенный в жидкой фазе, посредством испарения жидкой фазы вместе с MoF6, и извлекают MoF6 посредством повторной конденсации жидкой фазы вместе с MoF6 для получения раствора, содержащего MoF6, отдельно от осажденного UF5, и

обрабатывают раствор, содержащий MoF6, полученный после отделения осажденного UF5, ионами OH- для получения молибдата, который может быть затем извлечен из раствора.

Согласно еще одному предпочтительному варианту этапа разделения, этап разделения содержит этапы, на которых

восстанавливают MoF6, содержащийся в растворе, посредством фотовосстановления для получения раствора, содержащего MoF5, до или после отделения осажденного UF5 от раствора,

отделяют UF5 от раствора посредством сливания или фильтрации раствора, и

извлекают MoF5 из раствора посредством испарения растворителя после отделения осажденного UF5 от раствора.

Ввиду вышеупомянутого будет понятно, что процесс согласно первому аспекту изобретения предпочтительно содержит:

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, причем этот этап содержит этапы, на которых

образуют радикалы фтора в источнике плазмы, предпочтительно в удаленном источнике плазмы,

проводят реакцию твердого материала, содержащего элементарный уран и элементарный молибден, с радикалами фтора, причем эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора, для получения газофазной смеси, содержащей MoF6 и UF6, смешанные в газообразной форме;

необязательно, этап, на котором газофазную смесь, содержащую MoF6 и UF6, обеспеченную в качестве исходной смеси фторидов металлов, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы;

этап растворения, который содержит этап, на котором растворяют оставшийся MoF6 и UF6 в жидкой фазе, содержащей или состоящей из жидкого SO2, для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит

(i.a) этап, на котором отделяют осажденный UF5 от раствора, и

извлекают MoF6 из раствора после отделения осажденного UF5 от раствора, или

(i.b) этап, на котором отделяют осажденный UF5 от раствора,

превращают MoF6, содержащийся в растворе, в другое соединение молибдена до или после отделения осажденного UF5 от раствора, и

извлекают соединение молибдена из раствора после отделения осажденного UF5 от раствора.

Как отмечено выше, этап разделения может содержать, в соответствии с вариантом (ii), этап, на котором удаляют жидкую фазу иди сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена.

В соответствии с этим подходом, жидкую фазу или сверхкритическую текучую фазу раствора предпочтительно удаляют посредством испарения для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена.

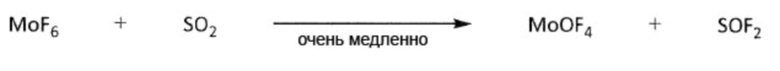

Как указано общей ссылкой на фторид молибдена, твердая фаза может содержать MoF6, который получают из исходной смеси фторидов металлов, или MoF5, который может быть приготовлен посредством восстановления MoF6 до удаления жидкой фазы или сверхкритической текучей фазы. Кроме того, если SO2 содержится в жидкой фазе на этапе растворения, то MoF6 может быть позволено прореагировать с SO2 для образования MoOF4 посредством удерживания MoF6 в контакте с SO2 в течение достаточно долгого периода времени.

Если твердая фаза, полученная во время этапа разделения, содержит осажденный UF5 и MoF6, то UF5 и MoF6 могут быть разделены посредством испарения MoF6, например, посредством выдерживания твердой фазы при температуре в диапазоне от -20°С до 100°С. При необходимости, MoF6 может быть повторно сконденсирован отдельно от UF5. Таким образом, этот подход позволяет извлекать UF5 и/или MoF6.

Альтернативно, как отмечено выше, этап разделения может содержать этап, на котором восстанавливают MoF6, содержащийся в растворе, для получения раствора, содержащего MoF5, до удаления жидкой фазы или сверхкритической текучей фазы раствора. Результирующая твердая фаза, полученная посредством удаления жидкой фазы или сверхкритической текучей фазы раствора, содержит осажденный UF5 и MoF5. Превращение MoF6 в MoF5 до разделения UF5 и фторида молибдена может обеспечить удаление жидкой фазы или сверхкритической текучей фазы без значительных потерь фторида молибдена, поскольку давление насыщенного пара MoF5 меньше давления насыщенного пара MoF6.

Как отмечено выше, в качестве дополнительной альтернативы в случае, когда SO2 содержится в жидкой фазе на этапе растворения, MoF6 может быть превращен в MoOF4 посредством реакции с SO2, и отделение растворенного MoOF4 от твердого UF5 может быть осуществлено посредством фильтрации раствора SO2, содержащего растворенный MoOF4, от твердого UF5.

Согласно еще одной дополнительной альтернативе, может быть получена твердофазная смесь UF5 и MoOF4, и MoOF4 может быть удален посредством возгонки. Возгонку осуществляют предпочтительно между 60 и 160°С, более предпочтительно между 70 и 120°С, наиболее предпочтительно при 90°С.

Как описано выше, восстановление MoF6 до MoF5 может быть осуществлено, например, посредством фотовосстановления, т.е., посредством облучения раствора, содержащего MoF6, светом с пригодной длиной волны. Например, фотовосстановление эффективно происходит посредством облучения светом с длиной волны 270 нм или менее, предпочтительно от 230 до 260 нм.

Осажденный UF5 и MoF5, содержащиеся в твердой фазе, которая может быть получена в соответствии с вариантом (ii) этапа разделения, могут быть эффективно разделены посредством возгонки MoF5, которая может быть осуществлена посредством осаждения MoF5 отдельно от UF5. Таким образом могут быть извлечены UF5 и/или MoF5. Этот процесс осуществляют предпочтительно между 60 и 160°С, более предпочтительно между 70 и 120°С, наиболее предпочтительно при 90°С.

В соответствии со связанным подходом, который включает в себя вариант (ii) этапа разделения, UF6 и MoF6 могут быть восстановлены на этапе осаждения вместе посредством фотовосстановления до UF5 и MoF5. На последующем этапе разделения, жидкая фаза или сверхкритическая текучая фаза раствора может быть удалена в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и MoF5, и UF5 и MoF5 могут быть разделены посредством возгонки MoF5 и его осаждения отдельно от UF5.

Независимо от того, осуществляется ли этап разделения на основе варианта (i) или варианта (ii), он позволяет извлекать молибден, например, в форме MoF6, MoF5, MoOF4, или в форме соединения, в которое фторид молибдена был превращен, например, в форме молибдата.

Подобным образом, этап разделения позволяет извлекать UF5. Извлеченный UF5 может быть восстановлен до металлического урана. Также можно повторно превращать его в UF6 посредством реакции фторирования, что позволяет настраивать содержание урана-235 с использованием известных способов разделения изотопов. Затем, фторид может быть восстановлен до элементарного урана.

Нижеследующие пункты обеспечивают сущность важных вариантов осуществления процесса согласно первому аспекту изобретения.

1. Процесс, содержащий

этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов;

этап растворения, который содержит этап, на котором растворяют MoF6 и UF6 в жидкой фазе или сверхкритической текучей фазе для получения раствора, содержащего как MoF6, так и UF6 в растворенной форме;

этап осаждения, который содержит этап, на котором восстанавливают UF6, содержащийся в растворе, до UF5, и позволяют ему выпасть в осадок из раствора; и

этап разделения, который содержит

(i) этап, на котором отделяют осажденный UF5 от раствора; или

(ii) этап, на котором удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторид молибдена или продукт его превращения, который может быть получен посредством дальнейшего превращения фторида молибдена в другое соединение молибдена.

2. Процесс по пункту 1, в котором молярное отношение MoF6 к UF6 в исходной смеси фторидов металлов изменяется от 1:400 до 100:1, более предпочтительно от 1:5 до 10:1.

3. Процесс по пункту 1 или 2, в котором смесь, содержащая MoF6 и UF6, которая обеспечена в качестве исходной смеси фторидов металлов, является газофазной смесью, содержащей MoF6 и UF6, смешанные в газообразной форме.

4. Процесс по пункту 3, в котором газофазная смесь, содержащая MoF6 и UF6, дополнительно содержит газ-носитель.

5. Процесс по пункту 4, в котором газ-носитель является благородным газом и предпочтительно является аргоном.

6. Процесс по любому из пунктов 3-5, который дополнительно содержит этап, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой MoF6 и UF6, содержащиеся в газовой фазе, осаждаются в виде смеси, содержащей MoF6 и UF6,

эту смесь извлекают, и

затем подвергают, необязательно, после повторного испарения для обеспечения газофазной смеси, содержащей MoF6 и UF6 в газообразной форме, этапу растворения.

7. Процесс по любому из пунктов 3-6, в котором MoF6 и UF6 растворяют на этапе растворения посредством подачи газофазной смеси, содержащей MoF6 и UF6, в жидкую фазу или сверхкритическую текучую фазу.

8. Процесс по любому из пунктов 3-7, который дополнительно содержит, до этапа растворения, этап, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы.

9. Процесс по пункту 8, в котором этап, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы, осуществляют много раз, предпочтительно два или три раза.

10. Процесс по любому из пунктов 3-9, который содержит этап, на котором газофазную смесь, содержащую MoF6 и UF6, охлаждают до температуры, при которой часть UF6, содержащегося в газовой фазе, осаждается и удаляется из газовой фазы, и причем эта температура составляет -10°С или менее, предпочтительно -50°С или менее, более предпочтительно -70°С или менее.

11. Процесс по пункту 10, в котором газофазную смесь охлаждают в холодном уловителе.

12. Процесс по пункту 10, в котором газофазную смесь охлаждают во множественных холодных уловителях, которые функционируют последовательно, при одинаковой температуре или при уменьшающихся температурах.

13. Процесс по любому из пунктов 1-12, в котором MoF6 и UF6 растворяют на этапе растворения в жидкой фазе или сверхкритической текучей фазе, которая содержит поглотитель атомов фтора.

14. Процесс по любому из пунктов 1-13, в котором MoF6 и UF6 растворяют в жидкой фазе или сверхкритической текучей фазе, которая содержит растворитель, который функционирует в качестве поглотителя атомов фтора.

15. Процесс по любому из пунктов 1-14, в котором MoF6 и UF6 растворяют на этапе растворения в жидкой фазе, которая содержит или состоит из жидкого SO2 в качестве растворителя, или в сверхкритической текучей фазе, которая содержит или состоит из СО в сверхкритическом состоянии.

16. Процесс по пункту 15, в котором MoF6 и UF6 растворяют на этапе растворения в жидкой фазе, которая содержит или которая состоит из жидкого SO2.

17. Процесс по любому из пунктов 1-16, в котором UF6 восстанавливают до UF5 на этапе осаждения посредством фотовосстановления.

18. Процесс по пункту 17, в котором фотовосстановление осуществляют посредством облучения растворенного UF6 светом с длиной волны от 340 до 410 нм, предпочтительно 395 нм.

19. Процесс по любому из пунктов 1-18, в котором этап разделения содержит этап, на котором отделяют осажденный UF5 от раствора.

20. Процесс по пункту 19, в котором этап разделения дополнительно содержит этап, на котором извлекают MoF6 из раствора после отделения осажденного UF5 от раствора.

21. Процесс по пункту 19, в котором этап разделения дополнительно содержит этапы, на которых

превращают MoF6, содержащийся в растворе, в другое соединение молибдена до или после отделения осажденного UF5 от раствора, и

извлекают соединение молибдена из раствора после отделения осажденного UF5 от раствора.

22. Процесс по пункту 19, в котором этап разделения содержит этап, на котором отделяют осажденный UF5 от раствора, содержащего MoF6, растворенный в жидкой фазе или в сверхкритической текучей фазе, посредством испарения раствора, содержащего MoF6, после чего следует извлечение MoF6.

23. Процесс по пункту 22, в котором этап разделения содержит этап, на котором отделяют осажденный UF5 от раствора, содержащего MoF6, растворенный в жидкой фазе, посредством испарения раствора, содержащего MoF6, и извлекают MoF6 посредством повторной конденсации раствора, содержащего MoF6, отдельно от осажденного UF5.

24. Процесс по пункту 19, в котором этап разделения содержит этап, на котором отделяют осажденный UF5 от раствора, содержащего MoF6, посредством сливания или фильтрации раствора для получения раствора, содержащего MoF6.

25. Процесс по пункту 23 или 24, в котором этап разделения дополнительно содержит этап, на котором обрабатывают раствор, содержащий MoF6, полученный после отделения осажденного UF5, ионами OH- для получения молибдата.

26. Процесс по пункту 25, в котором молибдат извлекают из раствора.

27. Процесс по пункту 19, в котором этап разделения содержит этап, на котором восстанавливают MoF6, содержащийся в растворе, для получения раствора, содержащего MoF5, до или после отделения осажденного UF5 от раствора.

28. Процесс по пункту 27, в котором восстановление MoF6 в растворе осуществляют посредством фотовосстановления.

29. Процесс по пункту 28, в котором фотовосстановление осуществляют посредством облучения MoF6 в растворенной форме светом с длиной волны 270 нм или менее.

30. Процесс по любому из пунктов 27-29, в котором этап разделения содержит этап, на котором отделяют UF5 от раствора посредством сливания или фильтрации раствора.

31. Процесс по любому из пунктов 27-30, в котором этап разделения содержит этап, на котором извлекают MoF5 из раствора посредством испарения растворителя после отделения осажденного UF5 от раствора.

32. Процесс по любому из пунктов 1-18, в котором этап разделения содержит (ii) этап, на котором удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и фторид молибдена, и разделяют UF5 и фторида молибдена.

33. Процесс по пункту 32, в котором жидкую фазу или сверхкритическую текучую фазу раствора удаляют посредством испарения.

34. Процесс по пункту 32 или 33, в котором твердая фаза содержит осажденный UF5 и MoF6, и в котором UF5 и MoF6 разделяют посредством испарения MoF6.

35. Процесс по пункту 32 или 33, в котором этап разделения содержит этап, на котором восстанавливают MoF6, содержащийся в растворе, для получения раствора, содержащего MoF5, до удаления жидкой фазы или сверхкритической текучей фазы раствора, и в котором твердая фаза, полученная посредством удаления жидкой фазы или сверхкритической текучей фазы раствора, содержит осажденный UF5 и MoF5.

36. Процесс по пункту 35, в котором восстановление MoF6 в растворе осуществляют посредством фотовосстановления.

37. Процесс по пункту 36, в котором фотовосстановление осуществляют посредством облучения MoF6 в растворенной форме светом с длиной волны 270 нм или менее.

38. Процесс по любому из пунктов 35-37, в котором осажденный UF5 и MoF5 разделяют посредством возгонки MoF5 и его осаждения отдельно от UF5.

39. Процесс по любому из пунктов 1-16, в котором

MoF6 и UF6 восстанавливают на этапе осаждения вместе посредством фотовосстановления до UF5 и MoF5,

в котором этап разделения содержит этап, на котором удаляют жидкую фазу или сверхкритическую текучую фазу раствора в присутствии осажденного UF5 для получения твердой фазы, содержащей осажденный UF5 и MoF5, и

в котором UF5 и MoF5 разделяют посредством возгонки MoF5 и его осаждения отдельно от UF5.

40. Процесс по пункту 16, в котором MoF6 позволяют вступить в реакцию с SO2 для образования MoOF4, и отделение растворенного MoOF4 от твердого UF5 осуществляют посредством фильтрации раствора SO2, содержащего растворенный MoOF4, от твердого UF5, или посредством возгонки MoOF4 из твердой смеси UF5 и MoOF4.

41. Процесс по любому из пунктов 1-40, в котором MoF6, содержащийся в исходной смеси фторидов металлов, содержит изотоп молибден-99.

42. Процесс по любому из пунктов 1-41, в котором UF6, содержащийся в исходной смеси фторидов металлов, обогащен по урану-235.

43. Процесс по любому из пунктов 1-42, который дополнительно содержит этап, на котором извлекают осажденный UF5.

44. Процесс по любому из пунктов 1-43, в котором этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, содержит этап, на котором проводят реакцию твердого материала, который содержит элементарный уран и элементарный молибден, с радикалами фтора, и в котором эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора, для получения смеси, содержащей MoF6 и UF6.

45. Процесс по пункту 44, в котором этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, содержит этап, на котором облучают твердый материал, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами для получения твердого материала, содержащего элементарный уран и элементарный молибден, и в котором элементарный молибден содержит изотоп молибден-99.

46. Процесс по пункту 44 или 45, в котором твердый материал, содержащий элементарный уран и элементарный молибден, содержит молибден с весовым соотношением в диапазоне от 0,02 до 1,0 вес. %, более предпочтительно от 0,05 до 0,2 вес. %, на основе общего веса урана и молибдена в качестве 100 вес. %.

47. Процесс по пункту 44, в котором твердый материал, который содержит элементарный уран и элементарный молибден, является смесью урана, обогащенного по изотопу уран-235, и молибдена.

48. Процесс по пункту 47, в котором твердый материал, содержащий элементарный уран и элементарный молибден, содержит молибден с весовым соотношением в диапазоне от 5 до 12 вес. %, предпочтительно от 7 до 10 вес. %, на основе общего веса урана и молибдена в качестве 100 вес. %.

49. Процесс по любому из пунктов 44-48, в котором этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, содержит этап, на котором образуют радикалы фтора из фторсодержащего исходного соединения в источнике плазмы, более предпочтительно в удаленном источнике плазмы.

50. Процесс по пункту 49, в котором фторсодержащее исходное соединение выбирают из F2 и NF3, и более предпочтительно им является NF3.

51. Процесс по любому из пунктов 44-50, в котором газовый поток дополнительно содержит газ-носитель.

52. Процесс по любому из пунктов 44-51, в котором смесь, содержащая MoF6 и UF6, которую обеспечивают в качестве исходной смеси фторидов металлов, является газофазной смесью, содержащей MoF6 и UF6, смешанные в газообразной форме.

53. Процесс по любому из пунктов 44-52, в котором реакцию твердого материала с радикалами фтора осуществляют под давлением в диапазоне от 10 Па до 3000 Па.

54. Процесс по любому из пунктов 45-53, в котором этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, содержит, перед реакцией твердого материала с радикалами фтора, этап, на котором облучают твердый материал, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами и проводят реакцию облученного твердого материала с радикалами водорода для получения твердого материала, содержащего UH3; и повторно превращают UH3 в элементарный U посредством подвергания его воздействию повышенной температуры.

55. Процесс по пункту 54, в котором радикалы водорода образуют из водородсодержащего исходного соединения в источнике плазмы, более предпочтительно в удаленном источнике плазмы.

Ниже будет описан процесс согласно предпочтительному второму аспекту изобретения, изложенному выше. Подобно процессу предпочтительного первого аспекта, этот процесс может быть соответствующим образом использован, например, для получения молибдена или соединения молибдена, в частности, для получения молибдена или соединения молибдена, содержащего изотоп молибден-99. Альтернативно или дополнительно, он может быть использован для получения урана или соединения урана, в частности, для получения урана или соединения урана, обогащенного по урану-235.

Процесс согласно второму аспекту содержит этап, на котором обеспечивают газофазную смесь, содержащую MoF6, UF6 и поглотитель атомов фтора, смешанные в газообразной форме (т.е., все три компонента находятся в газообразной форме). Предпочтительно, газофазная смесь состоит из MoF6, UF6, и поглотителя атомов фтора, смешанных в газообразной форме.

Этот процесс может быть применен к смесям, содержащим молярные отношения MoF6 и UF6, изменяющиеся в широких диапазонах, например, от 1:400 до 100:1. Предпочтительно, молярные отношения находятся в диапазоне от 1:5 до 10:1.

Как будет понятно из вышеупомянутого, уран, содержащийся в UF6, может быть ураном, обогащенным по урану-235. Молибден, содержащийся в MoF6, может содержать молибден-99.

Этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, предпочтительно содержит этап, на котором проводят реакцию твердого материала, который содержит элементарный уран и элементарный молибден, с радикалами фтора для получения смеси, содержащей MoF6 и UF6. Эта реакция содержит этап, на котором выставляют твердый материал в газовый поток, содержащий радикалы фтора.

Также, уран, содержащийся в твердом материале, может быть ураном, обогащенным по урану-235. Молибден, содержащийся в твердом материале, может содержать молибден-99.

Весовое соотношение элементарного урана и элементарного молибдена в твердом материале конкретно не ограничено в связи с разделением этих двух элементов посредством их фторидов. Типичное содержание молибдена изменяется от 0,01 до 12 вес. %, на основе общего веса урана и молибдена в качестве 100 вес. %.

В случае твердого материала, содержащего изотоп молибден-99, который вступает в реакцию с радикалами фтора, предпочтительное содержание элементарного молибдена находится в диапазоне от 0,02 до 1,0 вес. %, более предпочтительно от 0,05 до 0,2 вес. %, на основе общего веса элементарного урана и элементарного молибдена в качестве 100 вес. %.

В случае твердого материала, содержащего уран и молибден, который может быть использован в приготовлении U-Mo-топлива и который может также вступать в реакцию с радикалами фтора для получения смеси, содержащей MoF6 и UF6, предпочтительное содержание элементарного молибдена находится в диапазоне от 5 до 12 вес. %, более предпочтительно от 7 до 10 вес. %, на основе общего веса элементарного урана и элементарного молибдена в качестве 100 вес. %.

Дополнительно к U и Mo, твердый материал, который вступает в реакцию с радикалами фтора, может содержать другие компоненты, включающие в себя другие металлы, или он может быть свободен от других металлов, кроме урана и молибдена. Например, алюминий может присутствовать в качестве материала матрицы в комбинации с ураном в урановых мишенях, которые облучаются нейтронами для превращения урана в молибден-99.

Общее содержание элементарного урана и элементарного молибдена в твердом материале, который вступает в реакцию с радикалами фтора, предпочтительно находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %. В этом контексте, весовой процент основан на общей массе материала, который содержит уран и молибден, в качестве 100%, не включая массу никакой оболочки, которая может быть нанесена на материал, который содержит уран и молибден. Как будет понятно специалистам в данной области техники, материал, который содержит уран и молибден и который также называется «мясом», может быть обеспечен в виде диспергированной фазы, в которой уран и молибден диспергированы в материале матрицы, таком как алюминий, или в виде однородной или монолитной фазы.

В случае твердого материала, содержащего изотоп молибден-99, который вступает в реакцию с радикалами фтора, предпочтительное общее содержание элементарного урана и элементарного молибдена находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %, на основе общей массы мяса, не включающего в себя никакую оболочку.

В случае твердого материала, содержащего уран и молибден, который используется в приготовлении U-Mo-топлива и который может также вступать в реакцию с радикалами фтора для получения смеси, содержащей MoF6 и UF6, предпочтительное общее содержание элементарного урана и элементарного молибдена также находится в диапазоне 30-100 вес. %, более предпочтительно 50-100 вес. %, на основе общей массы мяса, не включающего в себя никакую оболочку.

В твердом материале, содержащем элементарный уран и элементарный молибден, эти два элемента могут быть объединены, например, в форме смеси или в форме сплава. Поскольку, как отмечено выше, дополнительные компоненты, кроме урана и молибдена, могут присутствовать в твердом материале, также возможно, чтобы уран, молибден, или они оба образовывали сплав с одним или несколькими такими другими компонентами. Следует отметить, что ссылка здесь на сплав включает в себя интерметаллические фазы, в том смысле, что такая фаза образована компонентами рассматриваемого сплава. Ссылка на сплав также включает в себя сплав, образованный из одного или нескольких металлов, таких как уран, и одного или нескольких полуметаллов, таких как кремний. В качестве предпочтительного примера твердого материала, содержащего элементарный уран и элементарный молибден, ссылка может быть дополнительно сделана на твердый материал, содержащий уран или урановый сплав (например, силицид урана), в котором молибден был образован посредством облучения нейтронами и диспергирован в уране или урановом сплаве.

Форма, в которой твердый материал подвергается реакции с радикалами фтора, конкретно не ограничена. Твердый материал может иметь компактную форму, например, правильную компактную форму, такую как пластина, цилиндр или сфера. Твердый материал может также вступать в реакцию с радикалами фтора в форме порошка. Например, в некоторых применениях, уран и молибден могут быть капсулированы другим металлом или диспергированы в матрице другого металла, так что может быть полезным подвергнуть такой капсулированный или диспергированный исходный материал механической дезинтеграции для обеспечения порошка, который может быть предпочтительно использован в качестве твердого материала для реакции с радикалами фтора.

Твердый материал, который вступает в реакцию с радикалами фтора, в качестве предпочтительного варианта осуществления процесса согласно второму аспекту изобретения, может быть обеспечен, например, посредством облучения твердого материала, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами. Таким образом обеспечивается твердый материал, содержащий элементарный уран и элементарный молибден, в котором элементарный молибден содержит изотоп молибден-99. Другими словами, этап, на котором обеспечивают смесь, содержащую MoF6 и UF6, в качестве исходной смеси фторидов металлов, может содержать этап, на котором облучают твердый материал, который содержит элементарный уран, обогащенный по изотопу уран-235, нейтронами для получения твердого материала, содержащего элементарный уран и элементарный молибден, и в котором элементарный молибден содержит изотоп молибден-99. В этом отношении можно полагаться на установленные процедуры для образования молибдена-99 посредством деления урана-235 посредством облучения нейтронами.

Альтернативно, твердый материал, который вступает в реакцию с радикалами фтора, в качестве предпочтительного варианта осуществления процесса согласно второму аспекту изобретения, может быть обеспечен посредством приготовления сплава, содержащего элементарный уран, обогащенный по изотопу уран-235, и нерадиоактивный молибден. Таким образом получают твердый материал, содержащий элементарный уран, обогащенный по урану-235, и молибден, который может быть использован, например, в качестве U-Mo-топлива.