Изобретение относится к устройству для калибровки экструдированного пластмассового профиля, формирующего, по меньшей мере, один продольный паз; с принимающим выходящий из формообразующей профильной матрицы фасонный профиль калибрующим телом, которое содержит проходящую в направлении прохождения фасонного профиля, вставляемую в продольный паз фасонного профиля формовочную надставку с охлаждающим каналом, а также проходящие поперек формовочной надставки, пересекающие ее охлаждающий канал охлаждающие отверстия.

При экструдировании пластмассового профиля выходящий из формообразующей профильной матрицы горячий фасонный профиль калибруется и охлаждается. Это охлаждение имеет особое значение, в частности, в области входа калибрующего устройства, так как трение между горячим фасонным профилем и принимающим его калибрующим телом зависит от температуры калибрующего тела в области прилегающих к фасонному профилю калибрующих плоскостей. Если эта температура поднимается выше критической величины, как правило, 50-70°C, то силы трения превосходят предел прочности еще не затвердевшего фасонного профиля, который тогда больше не может вытягиваться. Следовательно, принимающее горячий фасонный профиль калибрующее тело должно хорошо охлаждаться, прежде всего, в области входа, что естественно создает трудности там, где профиль калибрующего тела не допускает никаких обширных, рассчитанных с запасом охлаждающих каналов. Это всегда случается тогда, когда экструдированный пластмассовый профиль содержит продольные пазы со сравнительно маленьким поперечным сечением, в которые для калибровки вставляется проходящая в направлении прохождения формовочная надставка калибрующего тела. Эти формовочные надставки должны подвергаться трудоемкому сверлению для образования охлаждающих каналов и их подключений, причем нужно заботиться об отдельном охлаждающем контуре, так как по причине маленького проточного поперечного сечения охлаждающие каналы не могут подключаться параллельно к обычным охлаждающим отверстиям большего поперечного сечения без того, чтобы угрожать необходимому принудительному циркуляционному потоку в области этих охлаждающих каналов. Охлаждающие каналы в области формовочных надставок калибрующего тела имеют ввиду их маленького поперечного сечения, значительно большее сопротивление течению, чем обычные охлаждающие отверстия большего поперечного сечения.

Охлаждающие каналы со своими отдельными подключениями в области формовочных надставок калибрующего тела затратны не только в отношении их конструкции, но и относительно технического обслуживания. Ввиду неизбежных загрязнений охлаждающей среды, как правило, воды, дело может доходить до сужения проточного поперечного сечения и при этом до недостаточного охлаждения формовочных надставок. Это означает, что охлаждающие каналы должны регулярно вскрываться в области формовочных надставок, что трудоемко при предусмотренных замках с торцевых сторон, так как эти замки состоят из запрессованных или вклеенных замыкающих пробок, которые при удалении становятся непригодными.

Таким образом, в основе изобретения лежит задача разработки устройства для калибровки экструдированного пластмассового профиля представленного вначале типа, так, чтобы могли отчетливо уменьшаться необходимые конструктивные издержки, связанные с охлаждающими каналами в области формовочных надставок. Кроме того, должно упрощаться техническое обслуживание этих охлаждающих каналов.

Изобретение решает поставленную задачу посредством того, что открытый с обеих торцевых сторон охлаждающий канал через сквозной паз связан с проходящей в направлении прохождения по калибрующему телу, расположенной в области охлаждающих отверстий (расточек) приемной выемкой для вводимых с открытых торцевых сторон концевых замков, которые образуют соединительные отверстия для соединения по потоку между охлаждающим каналом и соответствующими охлаждающими отверстиями.

Поскольку охлаждаемое тело согласно этим мероприятиям не требует никаких дорогостоящих (трудоемких) соединительных отверстий для охлаждающего канала - соединение между охлаждающим каналом и пересекающими охлаждающий канал на расстоянии друг от друга охлаждающими отверстиями достигается посредством отдельных концевых замков, получается сравнительно простое производство охлаждающего канала вместе с соединительным пазом для приемной выемки для концевых замков ввиду пронизывающего в направлении прохождения фасонного профиля хода (формы) этих отверстий, которые могут производиться, таким образом, одновременно с калибровочными плоскостями и формовочной надставкой, к примеру, посредством эрозии проволоки. То обстоятельство, что концевые замки расположены в области охлаждающих отверстий, предусмотренных для подвода и отвода охлаждающей среды, упрощает соединение охлаждающего канала в формовочной надставке калибрующего тела с охлаждающими отверстиями через концевые замки, так как концевые замки должны иметь лишь соответствующие соединительные отверстия для соединения по потоку между охлаждающим каналом и соответствующими охлаждающими отверстиями. Это приводит к тому, что с помощью концевых замков замыкаются открытые торцевые стороны сквозного проходного отверстия калибрующего тела, образованного охлаждающим каналом, соединительным пазом и приемной выемкой для концевого замка, что создает выгодные условия монтажа.

Чтобы предпочтительно соответствовать этой замыкающей функции концевых замков, они могут иметь вставляемое в приемную выемку формовочное тело с внешней торцевой стенкой, запирающей наружу охлаждающий канал, приемную выемку и паз между охлаждающим каналом и приемной выемкой. Если эта торцевая стенка снабжена периферическим, конически расширяющимся наружу краевым ребром, то при запрессовке торцевой стенки в соответствующее отверстие калибровочного тела получается гидравлически уплотненная изоляция без необходимости дополнительных уплотнительных мероприятий.

Если охлаждающие отверстия для подвода и отвода охлаждающей среды для охлаждающего канала оканчиваются в области приемной выемки для концевых замков, то через соединительные отверстия вставленного в приемную выемку концевого замка достигают циркулирующего потока через охлаждающий канал. Однако этот циркулирующий поток подвергается опасности, если охлаждающее отверстие для подвода охлаждающей среды проходит через приемную выемку, чтобы снабжать охлаждающей средой также другие части калибрующего тела. В этом случае происходит именно разделение потока соответственно преобладающему гидравлическому сопротивлению, что ведет к недостаточному снабжению охлаждающего канала в формовочной надставке охлаждающим средством. Для согласования различных гидравлических сопротивлений в области охлаждающих отверстий и охлаждающего канала формовочные тела концевых замков могут содержать вставки в сквозной промежуточной области пересекающих приемную выемку охлаждающих отверстий, управляющие протоком через охлаждающие отверстия. С помощью одной вставки, образующей соответствующее место дросселирования для данного охлаждающего отверстия, можно достигать выравнивания гидравлических сопротивлений с тем эффектом, что поток охлаждающей среды разделяется в желаемом соотношении между охлаждающим каналом и ведущим дальше участком охлаждающего отверстия.

Благодаря таким вставкам для концевых замков в области сквозного прохода охлаждающих отверстий через приемные выемки калибрующего тела можно также дополнительно управлять промежуточным выходом соединительных отверстий концевых замков, так что, к примеру, выпуск охлаждающего канала в формовочной надставке калибровочного тела связывается с проходящим через приемную выемку для формовочной надставки охлаждающим отверстием или перекрывается относительно этого охлаждающего отверстия, чтобы сделать возможным присоединение к следующему охлаждающему отверстию.

Для охлаждения формовочной надставки калибрующего тела нужно заботиться о достаточном протекании охлаждающего средства через охлаждающий канал. Поскольку охлаждающий канал связан соединительным пазом с приемной выемкой для концевых замков, то в зависимости от условий течения в пределах соединительного паза может образовываться параллельный охлаждающему каналу поток охлаждающей среды, который при определенных обстоятельствах ухудшает охлаждение формовочной надставки. Чтобы препятствовать этому параллельному потоку охлаждающей среды через соединительный паз, формовочные тела концевых замков могут содержать перегородки, выступающие в соединительный паз к охлаждающему каналу. При больших расстояниях между торцевыми концевыми замками может образовываться также параллельный охлаждающему каналу поток охлаждающей среды через приемную выемку для концевых замков. Чтобы препятствовать этому, в приемную выемку калибрующего тела между концевыми замками может помещаться вставка.

Как уже указывалось, с помощью концевых замков и, при необходимости, предусмотренных в концевых замках преимущественно заменяемых перегородок может производиться необходимое соединение между охлаждающими отверстиями в охлаждаемом теле и охлаждающим каналом в формовочной надставке, без того чтобы для этого требовались дополнительные конструктивные затраты. Вместе с тем также возможно связывать соединительное отверстие концевого замка, согласованного с выходным концом охлаждающего канала, с отдельным охлаждающим отверстием для отвода охлаждающей среды, чтобы посредством вытекающей из этого охлаждающего отверстия охлаждающей среды иметь возможность контролировать надлежащие протекания охлаждающей среды через охлаждающий канал.

На чертежах в качестве примера представлен предмет изобретения.

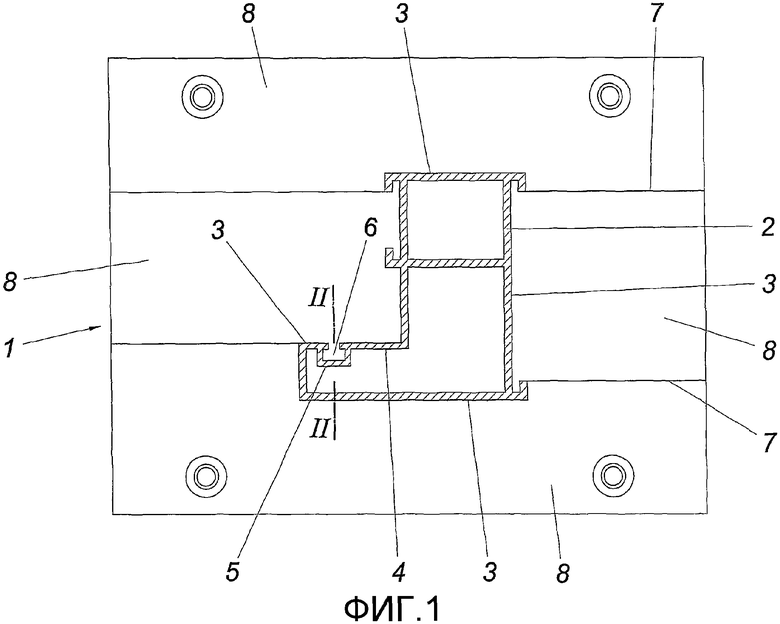

Фиг.1 - соответствующее изобретению устройство для калибровки экструдированного пластмассового профиля на виде со стороны торца калибрующего тела, принимающего фасонный профиль;

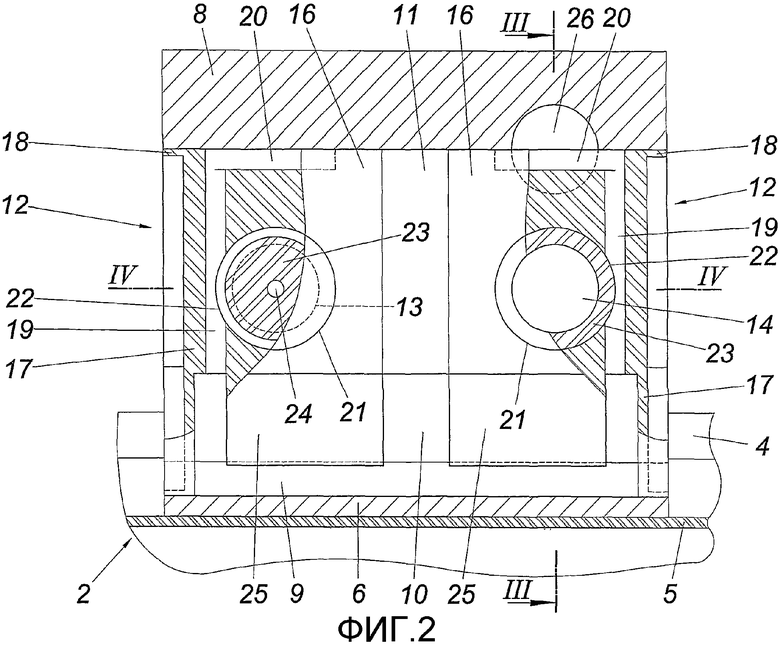

фиг.2 - разрез по линии II-II фиг.1 в увеличенном масштабе;

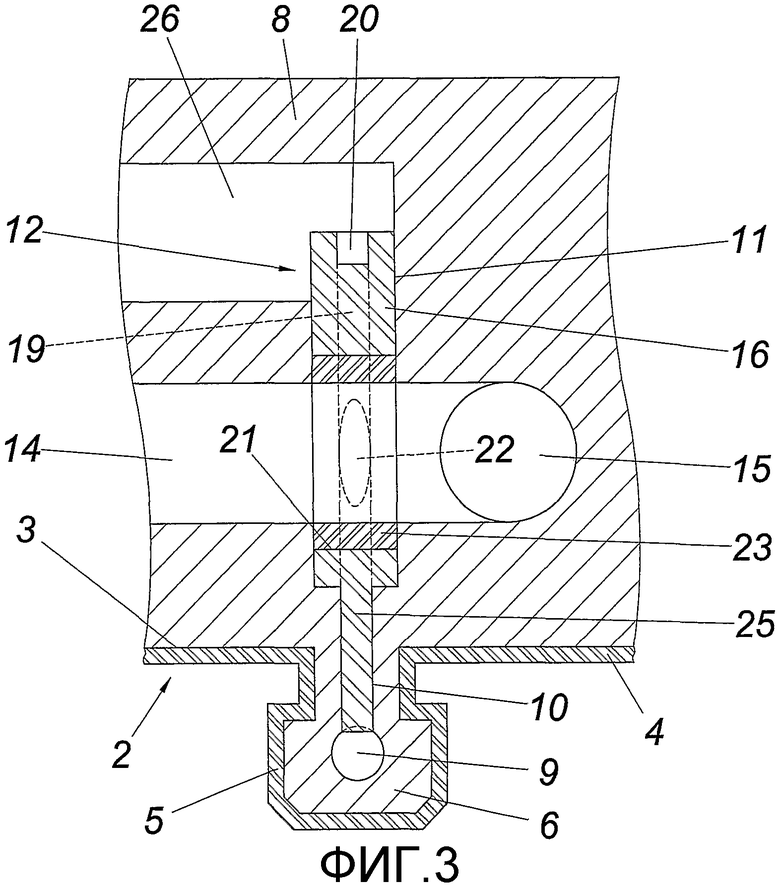

фиг.3 - разрез по линии III-III фиг.2;

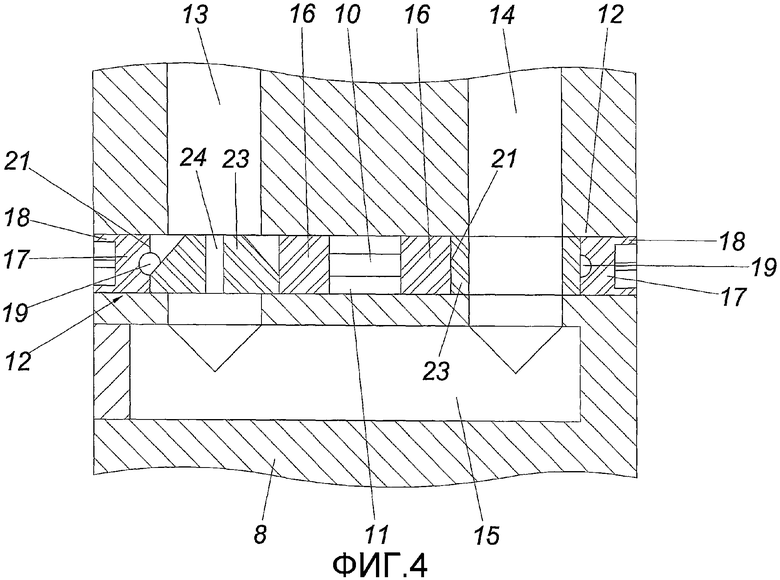

фиг.4 - разрез по линии IV-IV фиг.2;

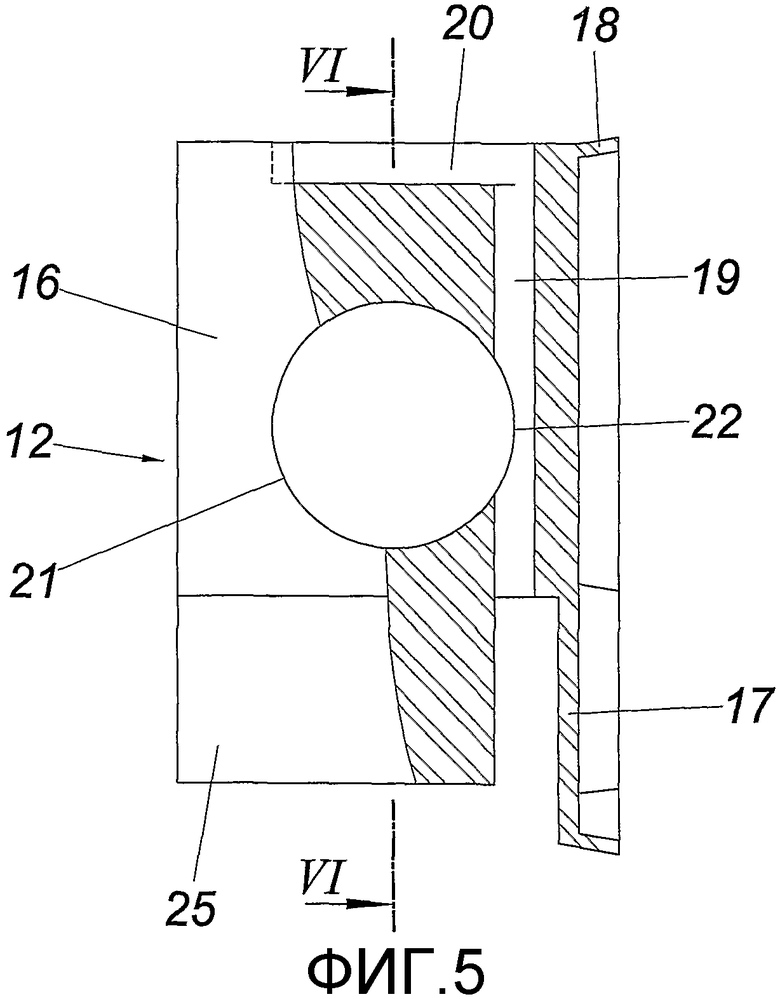

фиг.5 - концевой замок на виде сбоку и частично в разрезе;

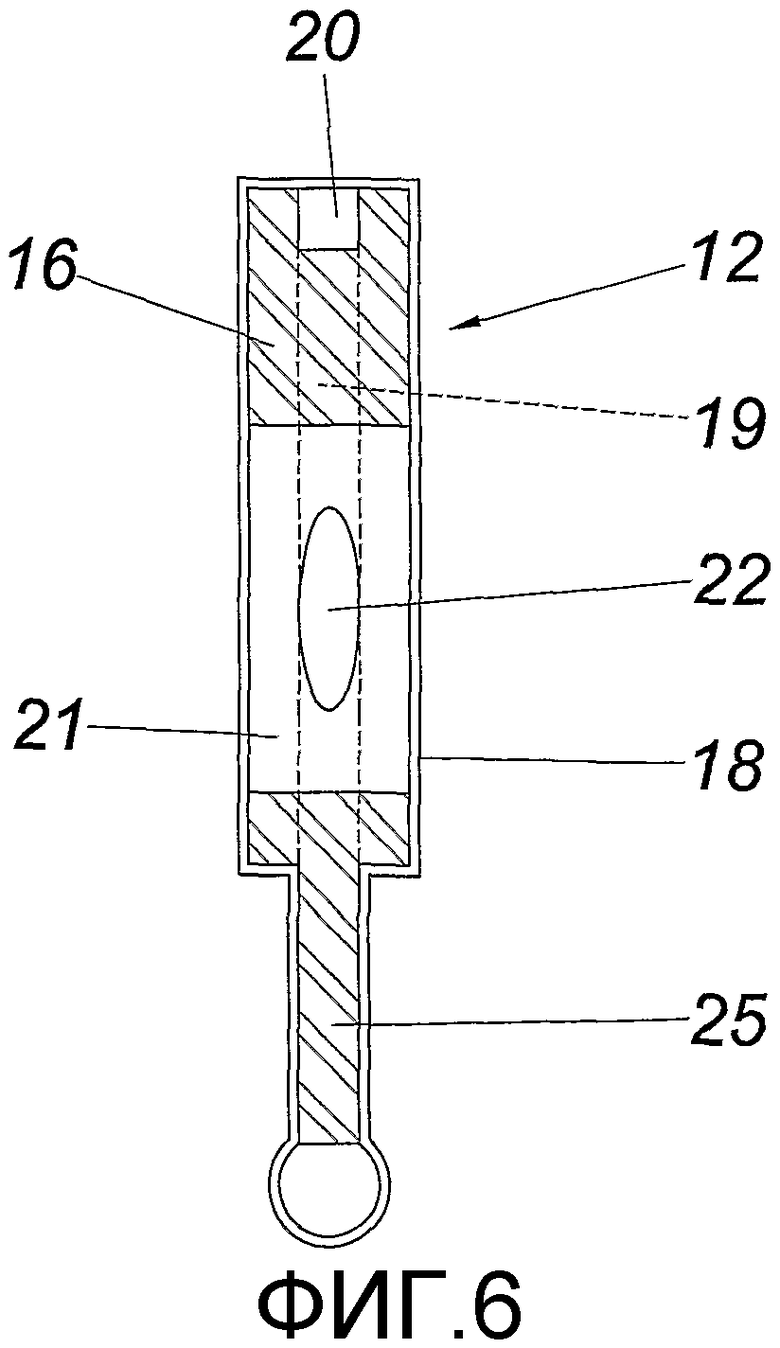

фиг.6 - разрез по линии VI-VI на фиг.5.

Как можно видеть на фиг.1, калибровочное устройство содержит калибрующее тело 1, которое принимает выходящий из формообразующей профильной матрицы фасонный профиль 2 из пластмассы. Проходное отверстие для фасонного профиля 2 при этом ограничивается калибрующими плоскостями 3, к которым фасонный профиль 2 присасывается традиционным способом посредством вакуумных щелей (не представлены). Экструдированный пластмассовый профиль имеет в области полки 4 поднутренный продольный паз 5, в который для калибровки входит выступающая над примыкающей калибрующей плоскостью 3 формовочная надставка 6. Формовочное тело 1 поделено разделительными плоскостями 7, которые проходят в направлении прохождения фасонного профиля 2, чтобы иметь возможность простым способом собирать профильные поперечные сечения, определяемые калибрующими плоскостями 3, из отдельных формовочных планок 8.

Чтобы избегать прилипания расплавленного фасонного профиля, выходящего из профильной матрицы, к калибрующим плоскостям 3 и поддерживать - при условиях только наступающего затвердевания расплава - сопротивление вытягиванию фасонного профиля 2 из калибрующего тела 1 в допустимых границах, калибрующее тело 1 должно охлаждаться, в частности, в области входа до критической температуры меньше чем, к примеру, 50-70°C. С этой целью формовочные планки 8 калибрующего тела 1 снабжены охлаждающими отверстиями, через которые в контуре нагнетается охлаждающая среда, в основном вода. В то время как калибрующие плоскости 3 за счет выполнения соответствующих охлаждающих отверстий могут охлаждаться сравнительно просто, охлаждение формовочных надставок 6, служащих для калибровки продольных пазов 5, связано со значительными трудностями, ввиду незначительного поперечного сечения этих формовочных надставок 6. Чтобы избегать этих трудностей, формовочная надставка 6 снабжается проходящим в направлении прохождения фасонного профиля 2 охлаждающим каналом 9, который связан посредством паза 10 с приемной выемкой 11 для концевых замков 12. Охлаждающий канал 9 образует, таким образом, с соединительным пазом 10 и приемной выемкой 11 совместное, проходящее в направлении прохождения фасонного профиля сквозное проходное отверстие в образующей формовочную надставку 6 формовочной планке 8 калибрующего тела 1, как это можно видеть на фиг.2-4.

Формовочная планка 8 снабжена проходящими поперек формовочной надставки 6 охлаждающими отверстиями 13 и 14, которые пересекают приемную выемку 11 и оканчиваются в перпендикулярном им соединительном отверстии 15, так что приходящая через охлаждающее отверстие 13 охлаждающая среда подводится через отверстие 15 к охлаждающему отверстию 14, присоединенному к выпуску охлаждающей среды.

Концевые замки 12 согласно фиг.5 и 6, имеют вставляемое в приемную выемку 11 профилирующей планки 8 формовочное тело 16, которое несет торцевую стенку 17 на соответствующей внешней стороне, проходящую не только по приемной выемке 11, но и по соединительному пазу 10 и охлаждающему каналу 9, чтобы запирать все сквозное проходное отверстие по торцам. Для лучшего уплотнения торцевая стенка 17 снабжена периферическим, конически расширяющимся наружу краевым ребром 18, которое плотно прижимается при вставлении в сквозное проходное отверстие формовочной планки 8 к стенке отверстия, как это можно видеть на фиг.2 и 4.

Для снабжения охлаждающего канала 9 охлаждающей средой формовочное тело 16 вблизи торцевой стенки 17 содержит проходящее поперек охлаждающего канала 9 соединительное отверстие 19, которое исходит из выемки 20 на противоположной охлаждающему каналу 9 стороне окружности формовочного тела 16 и оканчивается в области паза 10. Сверх того, формовочные тела 16 концевых замков 12 снабжены в области охлаждающих отверстий 13 и 14 проходными отверстиями 21, которые проходят в область соединительных отверстий 19, так что для соединительных отверстий 19 получается промежуточный выход 22, который выборочно может быть замкнут посредством вставок в проходных отверстиях 21. Тем не менее вставки 23 служат не только для выборочного соединения соединительного отверстия 19 с соответствующим охлаждающим отверстием 13 или 14, а позволяют также дросселирование потока охлаждающей среды через охлаждающие отверстия 13 и соответственно 14, чтобы добиваться соответствующего выравнивания сопротивлений течению и вместе с тем желаемого разделения потока охлаждающей среды между охлаждающими отверстиями и охлаждающим каналом 9. С этой целью согласно примеру осуществления на фиг.2-4 вставку 23 снабжают дросселирующим отверстием 24 в области охлаждающего отверстия 13. Поскольку эта вставка выполнена, кроме того, конически, то остается свободным проточный путь между вставкой 23 и проходным отверстием 21 к промежуточному выходу 22 соединительного отверстия 19, через который соединительное отверстие 19 связано с охлаждающим отверстием 13. Так как выемка 20 на противоположной охлаждающему каналу 9 стороне периферии формовочного тела 16 закрывается стенкой приемной выемки 11, охлаждающая среда протекает, таким образом, из охлаждающего отверстия 13 через соединительное отверстие 19 и соединительный паз 10 в охлаждающий канал 9, как это можно видеть, прежде всего, на фиг.2 и 4. Чтобы ограничивать поток охлаждающей среды охлаждающим каналом 9, формовочные тела 16 концевых замков 12 снабжены выступающими в соединительный паз 10 перегородками 25, которые расположены вблизи устья соединительного отверстия 19.

В проходном отверстии 21 согласованного с охлаждающим отверстием 14 концевого замка 12 размещена вставка 23 в форме цилиндрической втулки, которая запирает промежуточный выход 22 соединительного отверстия 19 по отношению к охлаждающему отверстию 14, так что охлаждающая среда из охлаждающего канала 9 течет через соединительное отверстие 19 в выемку 20, в области которой кончается отдельное охлаждающее отверстие 26, так что охлаждающая среда из охлаждающего канала 9 вытекает через это отверстие 26. Этот отдельный выход потока охлаждающей среды из охлаждающего канала 9 может использоваться выгодным образом для контроля пропускания охлаждающего канала 9.

Благодаря использованию вставляемых со стороны торцов в приемную выемку 11 концевых замков 12, которые имеют соединительные отверстия 19 для соединения охлаждающего канала 9 с пересекающими охлаждающий канал 9 охлаждающими отверстиями 13, 14, 26, можно избегать обычно необходимых, трудоемких соединительных отверстий для охлаждающего канала 9 через ступенчатую шейку формовочной надставки 6. Во взаимодействии с соответствующими вставками 23 могут быть достигнуты приспосабливаемые к различным соотношениям соединения по потоку между охлаждающими отверстиями и охлаждающим каналом, а именно с помощью конструктивно заданных, унифицированных концевых замков 12, которые могут быть вставлены, ввиду их симметричного относительно продольной плоскости выполнения, также на обеих торцевых сторонах приемных выемок 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ ЭКСТРУДИРУЕМОГО ПЛАСТМАССОВОГО ПРОФИЛЯ | 2005 |

|

RU2355573C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ЭКСТРУДИРОВАННОГО ПЛАСТМАССОВОГО ПРОФИЛЯ | 2004 |

|

RU2340455C2 |

| ЗАПОРНАЯ АРМАТУРА | 2003 |

|

RU2292506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ МАССЫ | 2007 |

|

RU2437757C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2440841C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ И/ИЛИ УЛУЧШАЮЩЕЙ КАЧЕСТВО ОБРАБОТКИ ВОЛОКНИСТОГО ПОЛОТНА | 2005 |

|

RU2364672C2 |

| ИМЕЮЩАЯ ФОРМУ ПОЛОГО ЦИЛИНДРА ВИНТОВАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2613434C2 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПРОФИЛЬНЫХ ЧАСТЕЙ | 2005 |

|

RU2349431C2 |

| БУРОВОЕ ДОЛОТО, ИМЕЮЩЕЕ ФАСОННЫЙ ПЕРЕДНИЙ РЕЗЕЦ И ИМПРЕГНИРОВАННЫЙ ВСПОМОГАТЕЛЬНЫЙ РЕЗЕЦ | 2018 |

|

RU2768347C2 |

| БУРИЛЬНАЯ ШТАНГА ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА УДАРНОГО ДЕЙСТВИЯ | 2014 |

|

RU2679208C2 |

Изобретение относится к устройству для калибровки экструдированного пластмассового профиля, формирующего по меньшей мере один продольный паз. Устройство содержит калибрующее тело, принимающее выходящий из формообразующей профильной матрицы фасонный профиль. Калибрующее тело включает формовочную надставку, проходящую в направлении прохождения фасонного профиля и вставляемую в продольный паз. Формовочная надставка имеет охлаждающий канал и охлаждающие отверстия. Охлаждающие отверстия проходят поперек формовочной надставки и пересекают ее охлаждающий канал. Открытый на обеих торцевых сторонах охлаждающий канал через сквозной паз связан с приемной выемкой для концевых замков. Приемная выемка пересекает калибрующее тело в направлении прохождения и расположена в области охлаждающих отверстий. Концевые замки образуют соединительные отверстия для соединения по потоку между охлаждающим каналом и соответствующими охлаждающими отверстиями. Изобретение позволяет упростить охлаждение профиля в области формовочной надставки. 7 з.п. ф-лы, 6 ил.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4401424 A, 30.08.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| Способ изготовления полых профиль-НыХ издЕлий из ТЕРМОплАСТичНыХ пОли-MEPOB и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1979 |

|

SU835795A1 |

| US 3717426 A, 20.02.1973. | |||

Авторы

Даты

2008-01-20—Публикация

2004-06-09—Подача