Изобретение относится к способам обработки материалов давлением и может применяться для получения заготовок материалов с заданной структурой, в том числе субмикрокристаллической (СМК) и нанокристаллической (НК), и соответствующим уровнем физико-механических свойств материала, который может быть использован в машиностроении, в авиастроении, в двигателестроении, в медицине и т.д.

Известны способы обработки металлов давлением, которые применяются для получения СМК и НС структуры, обеспечивающей улучшение физико-механических свойств материала. Эти способы могут сочетать интенсивную пластическую деформацию и термомеханическую обработку.

Известен способ изготовления прямоугольных поковок путем свободного осаживания слитков с последующими обжатиями для получения плоских граней (И.П.Тарновский, В.Н.Трубин, М.Г.Златкин. Свободная ковка в прессах. М.: Машиностроение, 1967, с.222-242).

Известен способ осадки призматической заготовки в полости штампа, сдерживающей течение материала в направлении одной из поперечных осей заготовки и обеспечивающей удлинение вдоль ее поперечной оси, где заготовка извлекается из полости и переустанавливается путем поворота вокруг продольной оси на 90°, так чтобы деформация происходила в направлении, в котором пластическое течение материала на предыдущем этапе не происходило. Деформация таким образом может производиться многократно до достижения материалом необходимых физико-механических свойств (US 4721537, 26.01.1988).

Известен способ изготовления прямоугольных поковок путем осаживания заготовки в замкнутой полости прямоугольного (квадратного) сечения. Заготовку размещают по диагонали в полости штампа так, чтобы она касалась всех его ребер и осаживают верхним плоским бойком. Размещение заготовки по диагонали в полости штампа с касанием всех его ребер позволяет сохранить устойчивость заготовки от продольного изгиба при любом соотношении ее высоты к толщине (RU 2015781 С1, 15.07.1994).

Известен способ деформационной обработки материала, включающий последовательное деформирование заготовки по этапам, в направлении одной из трех осей. При этом течение материала происходит в сторону одной из боковых граней устройства. На каждом этапе заготовку извлекают из устройства и переустанавливают в его полости для последующей деформации. В результате такой поэтапной деформации обеспечивается получение на конечном этапе материалов с регламентированными структурой и свойствами, в том числе малопластичных и труднодеформируемых материалов (RU 2202434 С2, 20.04. 2003).

Известен способ всесторонней ковки, основанный на использовании многократного повторения операций свободной ковки: осадка-протяжка со сменой оси прилагаемого усилия. Метод интенсивной пластической деформации был использован для измельчения структуры в ряде сплавов, в том числе технически чистого титана (Г.А.Салищев, О.Р.Валиахметов, P.M.Галеев, С.П.Малышева. Металлы 1996. - №4. - С.86). Однако осадкой не рекомендуется деформировать заготовки, у которых величина отношение высоты к минимальному поперечному размеру более 2,5, так как в этом случае может происходить потеря устойчивости заготовки.

Способ деформирования заготовок в вертикальных и пересекающихся каналах, известный как метод равноканального углового прессования (В.М.Сегал, В.И.Копылов, В.И.Резников «Процессы пластического структурообразования металлов», Минск: Наука и тэхника. - 1994. с.26), позволяет упрочнять металл в процессе обработки за счет достижения высокой интенсивности деформации сдвига.

Известен способ получения ультрамелкозернистых титановых заготовок в пересекающихся вертикальном и горизонтальном каналах в сочетании с последующей термомеханической обработкой, позволяющий формировать термически стабильную ультрамелкозернистую структуру (RU 2175685, опубл. 10.11.2001 г., БИ №31).

Известные способы обработки деформацией, описанные выше, дорогостоящие и содержат большой процент отходов обрабатываемого материала. К общему недостатку способов и устройств равноканального углового прессования относится значительная неравномерность распределения деформации в концевых частях заготовки, что не обеспечивает однородного структурного состояния во всем объеме, даже в случае многоцикловой обработки. Этот недостаток усугубляется с увеличением поперечных размеров заготовки. Кроме того, высокие усилия прессования, осуществляемого обычно в условиях значительного контактного трения и интенсивного деформационного упрочнения материала, требуют применения мощного и дорогостоящего прессового оборудования, особенно при обработке трудно деформируемых материалов или крупногабаритных заготовок, а также сложной в изготовлении оснастки.

Наиболее близкими к предложенной группе изобретений являются способ и устройство для обработки материалов давлением путем последовательного деформирования заготовки сжатием по высоте в полости устройства для деформационной обработки (RU 2202434, опубл. 20.04.2003 г., БИ №31). Способ обработки включает последовательное по этапам деформирование заготовки сжатием по высоте в полости устройства. При этом обеспечивается пластическое течение металла, не совпадающее по направлению с направлением деформирующего усилия, ограниченного с трех боковых сторон, параллельных направлению сжатия. На каждом этапе заготовку размещают в полости устройства, деформируют, а затем извлекают из указанной полости и переустанавливают для следующего этапа. Со второго этапа заготовку деформируют с обеспечением пластического течения материала со стороны ее одной боковой грани. Способ реализуется с помощью устройства, содержащего две рабочие части, одна их которых соединена с траверсой. Данный способ позволяет за счет интенсивной пластической деформации прессованием получать однородную субмикрокристаллическую структуру.

К основным недостаткам способа и устройства относится следующее: течение деформируемого материала в сторону одной свободной грани приводит к неоднородности получаемой структуры при деформации, устанавливаемое на прессе стационарно устройство требует частичной разборки после каждого цикла путем освобождения трех боковых граней.

Задачей изобретений является создание способа и устройства, обеспечивающих получение однородной ультрамелкозернистой структуры с улучшенным уровнем механических свойств материала.

Поставленная задача решается тем, что, как и в известном, в предлагаемом способе деформационной обработки материалов, который включает последовательное по циклам деформирование исходной заготовки ее сжатием по высоте в полости устройства для деформационной обработки с обеспечением пластического течения материала, не совпадающего по направлению с направлением деформационного усилия и получением заготовки с боковыми гранями, при этом цикл включает размещение заготовки в полости устройства, ее деформирование, извлечение заготовки из полости устройства и переустановку ее для осуществления следующего цикла деформации, новым является то, что осуществляют пластическое течение материала равномерно в двух противоположных направлениях по оси, перпендикулярной направлению прилагаемого усилия.

Кроме того, деформирование осуществляют в полости, представляющей собой две части, верхнюю прямоугольного сечения и нижнюю прямоугольного сечения, имеющую расширение вдоль одной из горизонтальных осей.

Кроме того, в качестве исходной заготовки может быть выбрана заготовка круглой, прямоугольной, квадратной, сегментообразной формы сечения.

Кроме того, извлечение заготовки после окончания каждого цикла деформации осуществляют при помощи выталкивателя.

Поставленная задача решается также тем, что предложено устройство для деформационной обработки материалов, содержащее рабочую часть с полостью.

Новым является то, что полость представляет собой две части, верхнюю прямоугольного сечения и нижнюю прямоугольного сечения, имеющую расширение вдоль одной из горизонтальных осей, а также верхний и нижний пуансоны.

Кроме того, полость рабочей части выполнена таким образом, что, по крайней мере, начиная со второго цикла деформации, четыре грани деформируемой заготовки соприкасаются с верхней частью полости по всей высоте верхней части, а с нижней частью полости заготовка соприкасается двумя гранями.

Кроме того, нижний пунсон может быть выполнен различным по высоте.

Кроме того, рабочая часть устройства может быть составной и/или разборной.

Кроме того, верхний пуансон и рабочая часть устройства могут быть не закреплены стационарно. Имеется в виду то, что верхний пуансон и рабочая часть устройства не крепятся к подвижным и неподвижным частям пресса, как это выполнено в прототипе.

Сущность изобретения заключается в следующем.

Предлагаемый способ и устройство позволяют осуществить деформацию заготовок, геометрические размеры которых определяются мощностью прессовального оборудования. Размещение заготовки осуществляется таким образом, что при деформации заготовка находится в замкнутом пространстве и подпор ее боковых граней в верхней части полости устройства (пресс-формы) осуществляется четырьмя гранями. Деформационная обработка включает последовательное по циклам деформирование сжатием заготовки по высоте в замкнутом пространстве таким образом, что пластическое течение материала, в отличие от прототипа, происходит не в одном, а в двух противоположных направлениям, под углом 90° к направлению деформирующего усилия. Это позволяет улучшить схему напряженного состояния, повысить равномерность деформации, уменьшить величину растягивающих напряжений, приводящих к образованию боковых трещин при осаживании заготовки. При переустановке заготовки на следующий цикл прессования (деформирования) осуществляется поворот заготовки вокруг ее продольной оси на 90°. Следует отметить, что после первого цикла деформирования заготовка приобретает прямоугольную форму в полости устройства, а дальнейшее деформирование осуществляется с сохранением возможности получения формы и размеров заготовки, идентичных полученным после первого цикла. Степень деформации в каждом отдельном цикле может варьироваться за счет изменения высоты нижнего пунсона. Удаление деформируемой заготовки осуществляется без разбора пресс-формы с помощью выталкивателя.

Данный способ позволяет получать за счет интенсивной пластической деформации ультрамелкозернистую структуру обрабатываемого материала со средним размером зерна не более 0,2 мкм, что повышает его прочностные характеристики.

Предлагаемые изобретения иллюстрируются чертежами, представленными на фиг.1-4.

На фиг.1 представлен общий вид устройства и заготовки.

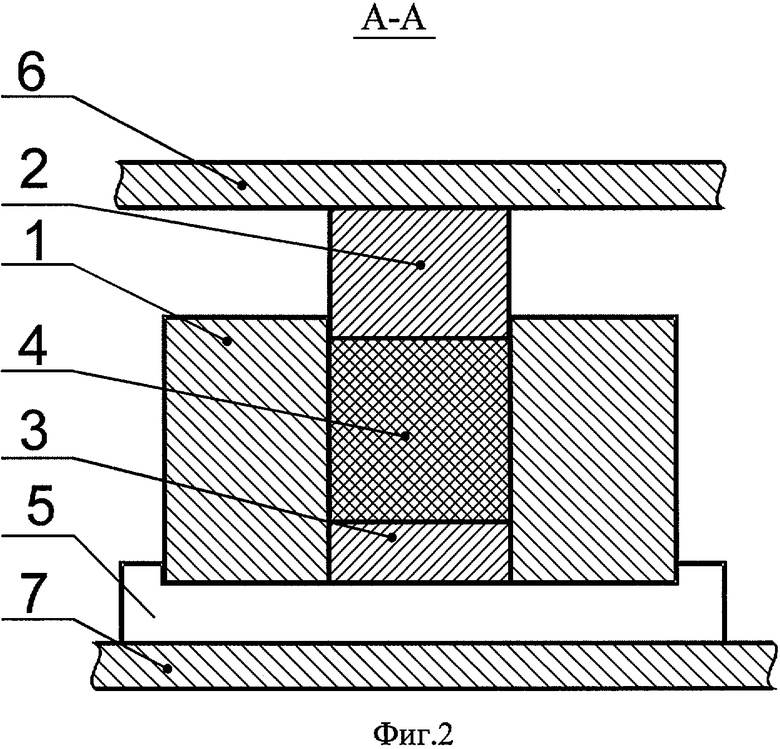

На фиг.2 представлен общий вид устройства и заготовки, сечение А-А.

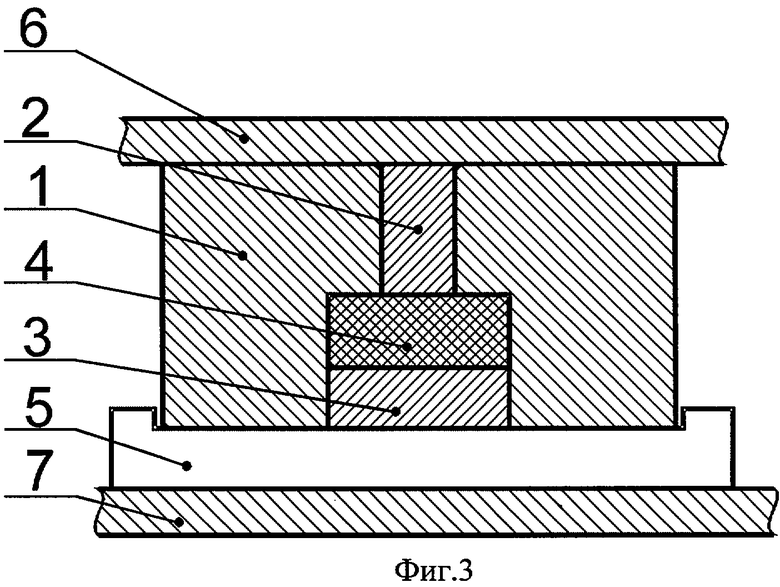

На фиг.3 представлен общий вид устройства и заготовки после деформации.

На фиг.4 показано извлечение деформированной заготовки.

Представленное на фиг.1 устройство состоит из верхней и нижней частей полости (1) устройства, верхнего (2) и нижнего (3) пуансонов, между которыми помещается заготовка (4), основания устройства (5), верхней (6) и нижней (7) плит пресса. На фиг.1 показано, что полость рабочей части выполнена таким образом, что, по крайней мере, начиная со второго цикла деформации четыре, грани деформируемой заготовки соприкасаются с верхней частью полости по всей высоте верхней части, а с нижней частью полости заготовка соприкасается двумя гранями.

Фиг.2 показывает, что в сечении А-А две грани деформируемой заготовки соприкасаются с верхней и нижней частями полости устройства по всей высоте.

На фиг.3 показано совмещение деформации нижней части заготовки в стесненных условиях и деформации ее верхней части в нижнюю горизонтальную полость под углом 90°. Это приводит к интенсивной деформации сдвига в области пересечения каналов и значительному измельчению структуры во всем объеме материала заготовки на последующих циклах.

На фиг.4 представлено извлечение заготовки из устройства после деформации. Устройство устанавливается на кольцо-приемник (8), в которое посредством выталкивателя (9) выдавливается заготовка (4) и пуансоны (2) и (3).

Способ осуществляется в следующей последовательности.

Предварительно устройство помещается на основание и разогревается в печи до заданной температуры. Затем в устройство помещается заготовка. Исходная заготовка может быть круглого или квадратного, или прямоугольного сечения или в форме сегмента. Соотношение высоты заготовки к ее диаметру (толщине) может достигать 4-5. Для равномерного прогрева заготовка при каждом цикле нагревалась с одной и той же скоростью. Скорость нагрева рассчитывалась по эмпирической формуле Доброхотова Н.Н.

t=kD3/2,

где t - время нагрева, ч; D - диаметр (толщина) заготовки, k - коэффициент, равный 12,5 для низкоуглеродистой стали и 25 для высоколегированной стали (Технология конструкционных материалов. М.: Машиностроение. - 1976, 664 с.). Заготовку подвергают интенсивной пластической деформации в полости устройства. Далее заготовка извлекается из полости устройства и переустанавливается путем поворота на 90°. Последовательность операций осуществляется 3-4 цикла при каждой температуре.

Таким образом, предложенной способ и устройство позволяют за счет совмещения метода свободной ковки в стесненных условиях и метода равноканального углового прессования при однократном цикле получать большую степень деформации и соответственно большую степень однородности и измельчения получаемой структуры.

Изобретения поясняются следующим примером.

Заготовку из технически чистого титана, марки ВТ1-0, в виде прутка, диаметром 20 мм и длиной 40 мм с равномерной мелкозернистой структурой, со средним размером зерна 10 мкм подвергали интенсивной пластической деформации по описанному выше способу. Пластическую деформацию проводили при последовательном понижении температуры в интервале 500-390°С. Выдержка заготовки при заданной температуре составила 5-6 мин. При расчете скорости нагрева коэффициент k был принят равным 25, так как удельная теплоемкость титана в указанном интервале температур близка к высоколегированным сталям.

Нагретое устройство вместе с заготовкой и основанием помещалось между верхней и нижней плитами пресса и заготовка подвергалась деформированию со скоростью 10-2-10-3 c-1. По окончании процесса деформирования устройство устанавливалось на кольцо-приемник, в которое посредством выталкивателя извлекались заготовка и пуансоны. Далее заготовка переустанавливалась в полости устройства путем поворота на 90°.

При одной и той же температуре заготовку деформировали 3-4 цикла (раза) со сменой оси деформации. Накопленная логарифмическая степень деформации достигала е≥8. После деформационной обработки получали субмикрокристаллическую структуру со средним размером зерна не более 0,2 мкм. В таблице приведены механические характеристики исходного и после деформационной обработки титана ВТ1-0 и для сравнения титана ВТ1-0, указанные в прототипе.

Таким образом, предложенный способ и устройство для получения ультрамелкозернистых титановых заготовок существенно улучшают механические свойства обрабатываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ЗАГОТОВОК МНОГОГРАННОЙ И КРУГЛОЙ ФОРМЫ В НАНОСТРУКТУРНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2009 |

|

RU2418092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ ИЛИ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2334582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ШЕСТИГРАННОЙ ФОРМЫ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 2008 |

|

RU2383632C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2393936C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ СПЛАВОВ С СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2008 |

|

RU2388566C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2464116C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ В НЕЛЕГИРОВАННОМ ТИТАНЕ | 2008 |

|

RU2389568C1 |

Изобретения относятся к области обработки давлением и могут быть использованы для получения заготовок из материалов с заданной структурой, в том числе субмикрокристаллической и нанокристаллической, и соответствующим уровнем физико-механических свойств. Для этого производят последовательное по циклам деформирование исходной заготовки сжатием ее по высоте с получением заготовки с боковыми гранями. При этом обеспечивают пластическое течение материала заготовки равномерно в двух противоположных направлениях по оси, перпендикулярной направлению прилагаемого деформационного усилия. Каждый цикл деформирования включает размещение заготовки в полости устройства, ее деформирование, извлечение заготовки из полости и переустановку для следующего цикла. Деформирование осуществляют в устройстве, которое содержит рабочую часть с полостью, верхний и нижний пуансоны. Полость рабочей части выполнена из двух частей с прямоугольным сечением: верхней и нижней. Нижняя часть расширена вдоль одной из ее горизонтальных осей. В результате обеспечивается получение однородной ультрамелкозернистой структуры с улучшенным уровнем механических свойств материала. 2 н. и 7 з.п. ф-лы, 1 табл., 4 ил.

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| Устройство для упрочнения материала давлением | 1973 |

|

SU492780A1 |

| US 5400633 A, 28.03.1995 | |||

| US 5571348 A, 05.11.1996. | |||

Авторы

Даты

2008-01-20—Публикация

2005-08-18—Подача