Изобретение относится к деформационно-термической обработке металлов с целью формирования ультрамелкозернистой структуры, обеспечивающей значительное повышение их физико-механических свойств, и может быть использовано в машиностроении, авиастроении, медицине.

Известны способы деформационной обработки металлов с целью получения ультрамелкозернистой структуры, сочетающие пластическую деформацию и термическую обработку.

Например, способ деформирования заготовок в пересекающихся вертикальном и горизонтальном каналах равного сечения (В.М.Сегал, В.И.Копылов, В.И.Резников. Процессы пластического структурообразования металлов. Минск: Наука и техника, 1994, с.24) позволяет упрочнять металл за счет достижения высокой интенсивности накопленных деформаций.

Известен способ формирования структуры методом ковки (Формирование субмикрокристаллической структуры в титановых сплавах интенсивной пластической деформацией. Жеребцов С.В., Галеев P.M., Валиахметов О.Р., Малышева С.П., Салищев Г.А., Мышляев Н.М. / Кузнечно-штамповочное производство, № 7, 1999, с.17…22).

Известен способ обработки заготовок, включающий пластическую деформацию в пересекающихся каналах с последующей термомеханической обработкой (патент РФ № 2175685, МПК C22F 1/18, B21J 5/100, опубл. 10.11.01).

Однако известные способы не позволяют значительно повысить уровень физико-механических свойств и равномерность их распределения по объему заготовки из-за нестабильности процесса структурообразования, кроме того, они обладают невысокой экономической эффективностью из-за низкой стойкости инструмента и низкого коэффициента использования материала.

Наиболее близким к предложенному является способ получения наноструктуры в металлах и сплавах методом интенсивной пластической деформации всесторонней ковкой в открытом штампе (Р.З.Валиев, И.В.Александров. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000, с.17-19). Способ включает нагрев исходной заготовки и штампа, ее поэтапное многоцикловое деформирование в штампе с постепенным снижением температуры и со сменой осей деформирования последовательно в направлении каждой из трех осей координат заготовки.

Данный способ позволяет получать ультрамелкозернистую структуру в объемных и достаточно массивных заготовках различных типоразмеров с использованием универсальной штамповой оснастки («плоские бойки»).

К недостаткам способа следует отнести невысокую производительность технологического процесса получения заданной микроструктуры в заготовках, невысокую технологическую пластичность деформируемого материала, так как при осадке и протяжке заготовка испытывает растягивающие напряжения в направлениях двух осей заготовки и напряжение сжатия в направлении третьей оси. Кроме того, для этого способа характерна неоднородность деформации и ее скорости по объему заготовки, что приводит к разнозернистости и локализации деформации, способствующих снижению ресурса технологической пластичности деформируемого материала.

Задачей изобретения является улучшение физико-механических свойств материала заготовки, повышение производительности обработки.

Поставленная задача решается способом, включающим интенсивную пластическую деформацию методом многократной всесторонней ковки со сменой на каждом этапе направлений деформирования последовательно по трем осям координат, которую начинают в интервале ковочных температур материала заготовки с последующим ее снижением после каждого или нескольких этапов деформирования до температуры ниже порога рекристаллизации, в котором в отличие от прототипа ковку осуществляют в полости штампа по схеме плоскодеформированного состояния, при которой обеспечивают на каждом этапе деформирования уменьшение размера заготовки в направлении первой оси координат, совпадающей с направлением приложения деформирующего усилия, увеличение размера заготовки в направлений второй оси координат - со свободной стороны заготовки и сохранение размера заготовки в направлении третьей оси координат - с заневоленной стороны заготовки, причем по окончании этапа деформирования размер заготовки в направлении первой оси координат не превышает размера заготовки в направлении третьей оси координат, а обработку проводят в несколько циклов до достижения степени накопленной деформации не менее 3.

Согласно способу ковку заготовки можно осуществлять в условиях создания противодавления со свободной стороны заготовки.

Согласно способу ковку заготовки можно осуществлять при одинаковой температуре заготовки и штампа.

Согласно способу ковку заготовки можно осуществлять при разной температуре заготовки и штампа.

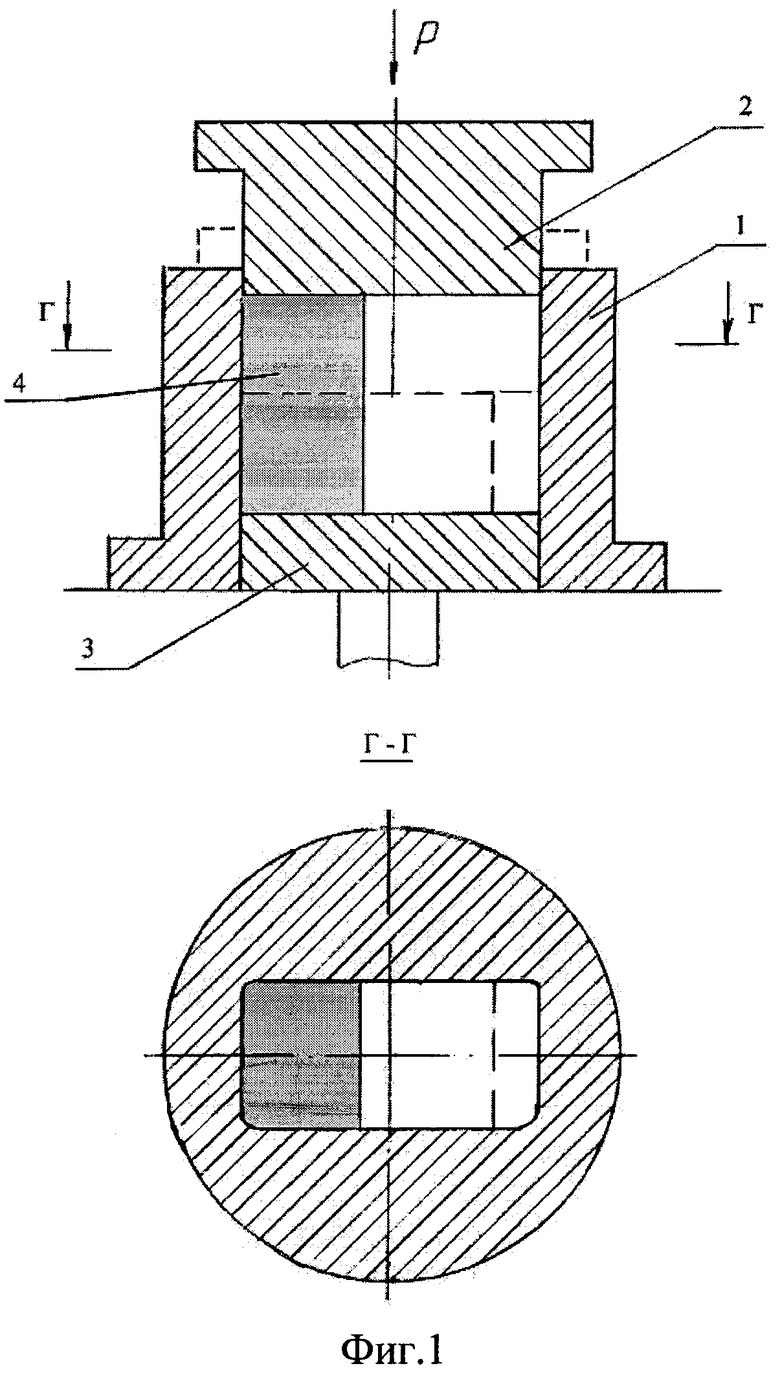

Сущность изобретения поясняется чертежами, где на фиг.1 показан полузакрытый штамп с размещенной в нем заготовкой, на фиг.2 показана поэтапная схема деформирования заготовки.

Штамп состоит из матрицы 1, пуансона 2 и выталкивателя 3, которые образуют при крайнем нижнем положении пуансона 2 (показано пунктиром) на заготовке 4 полость в виде параллелепипеда.

Деформирование заготовки осуществляют поэтапно и циклично. Один цикл деформирования (фиг.2, а, б, в) состоит из трех этапов: I, II, III.

На этапе I к заготовке со сторонами А, В, С, имеющей первую, вторую, третью оси координат, соответственно Z, X, Y, прикладывают деформирующее усилие Р в направлении оси Y (сторона С). При деформировании происходит уменьшение размера заготовки в этом направлении и увеличение размера заготовки в направлении оси Х (свободная стороны В заготовки в штампе). В направлении оси Z (заневоленная сторона А заготовки в штампе) размер заготовки не меняется, т.к. ограничен полостью штампа.

Затем заготовку извлекают из штампа, поворачивают на 90° относительно осей Х и Z и снова устанавливают в полость штампа. Далее производят этап II деформирования с приложением усилия Р по оси Х (сторона В). При этом размер заготовки по оси Х уменьшается, по оси Z увеличивается и остается неизменным по оси Y. По окончании этапа II заготовку повторно извлекают из штампа, поворачивают на 90° относительно осей Y и Z и опять устанавливают в полость штампа. После чего производят этап III деформирования, с приложением усилия по оси Z (сторона А). При этом размер заготовки по оси Z уменьшается, по оси Y увеличивается и остается неизменным по оси X.

Таким образом, по завершении этапов I, II, III заготовка претерпевает деформирование по всем трем осям координат X, Y, Z, что составляет один цикл деформирования. Количество циклов определяется достижением требуемой степени накопленной деформации.

Предложенный способ деформационной обработки по схеме плоскодеформированного состояния обеспечивает совмещение на каждом этапе операций осадки и протяжки. При этом многоэтапная обработка со сменой осей деформирования позволяет улучшить физико-механические свойства материала за счет обеспечения равномерной интенсивной деформации в объеме заготовки. Совмещение на каждом этапе операций осадки и протяжки позволяет повысить производительность обработки

При обработке некоторых материалов, например жаропрочных сплавов на никелевой основе, тугоплавких металлов, для обеспечения равномерности структуры и технологической пластичности по всему объему заготовки процесс интенсивной пластической деформации по предложенной схеме осуществляют с созданием противодавления, которое обеспечивают с помощью подпора, размещенного в полости штампа со свободной стороны заготовки.

Процесс обработки металлов и сплавов с целью получения ульрамелкозернистых заготовок по предложенному способу можно осуществлять при одинаковой температуре заготовки и штампа. Это приемлемо, например, для алюминиевых сплавов, для которых начальная температура обработки не превышает 520-530°С. В этом случае в качестве штампового материала можно использовать относительно недорогие теплостойкие штамповые стали типа 5ХНВ, 5ННМ, ДИ22.

При деформировании заготовок из металлов и сплавов, требующих более высокой температуры, например, из титановых сплавов, в качестве штампового материала возможно использование жаропрочных сплавов на никелевой основе (типа ЖС6). В этом случае также реально обеспечить равенство температур штампа и заготовки при деформировании, что не требует промежуточных нагревов заготовки в печи и позволяет существенно повысить производительность процесса.

Для деформирования тугоплавких металлов (вольфрам, молибден и сплавы на никелевой основе) обработку начинают при температуре заготовок 1170-1190°С, а рабочая температура штампа, например, из сплава ЖС6У не может превышать 950-970°С. В этих случаях необходим нагрев заготовок в печи между этапами деформирования.

Пример реализации способа.

Призматическую заготовку с размерами 44×44×85 мм из титанового сплава ВТ1-0, имеющую микроструктуру с размером зерна 40 мкм и микротвердость Hv=1850 МПа, обрабатывали по предложенному способу. Для деформирования заготовки использовали штамп, изготовленный из теплостойкой стали 5ХНВ, с призматической гравюрой 44×44×90 мм. Штамп нагревали до температуры 500°С, гравюру и пуансон смазывали масляной суспензией коллоидного графита. Заготовку нагревали в камерной электрической печи KS-600 до температуры 800-820° С в течение 1 часа, затем укладывали в гравюру штампа таким образом, чтобы ее больший размер совпадал с направлением приложения деформирующего усилия. В процессе деформации размер заготовки уменьшался в направлении оси координат, совпадающей с направлением приложения деформирующего усилия, увеличивался в направлении второй оси координат (длинновой размер матрицы), в направлении третьей оси координат размер заготовки сохранялся неизменным. Всего было проведено три этапа деформирования со сменой осей приложения деформирующего усилия. При этом на каждом этапе понижали температуру нагрева заготовки: после первого этапа до 700-720°С, после второго этапа до 600-620°С.

По окончании обработки была достигнута степень накопленной деформации, равная 3, размер зерна составил 0,55 мкм, а микротвердость выросла примерно в 1,5 раза до Hv=2840 МПа. При этом испытания показали равномерность мелкозернистой структуры по всему объему заготовки.

Таким образом, предложенное изобретение позволяет улучшить физико-механические свойства материала заготовки и повысить производительность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2504455C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ ЗАГОТОВКИ ЛОПАТКИ ГТД ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2486275C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2469122C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2529609C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПЛОСКИХ ЗАГОТОВОК КРУГЛОЙ ФОРМЫ | 2007 |

|

RU2354486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2533578C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2364660C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ ИЛИ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2334582C2 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

Изобретение относится к деформационно-термической обработке металлов с целью формирования ультрамелкозернистой структуры, обеспечивающей значительное повышение их физико-механических свойств, и может быть использовано в машиностроении, авиастроении, медицине. Способ включает интенсивную пластическую деформацию методом многократной всесторонней ковки. На каждом этапе ковки сменяют направление деформирования последовательно по трем осям координат. Ковку начинают в интервале ковочных температур материала заготовки. Затем ее снижают после каждого или нескольких этапов деформирования до температуры ниже порога рекристаллизации. Ковку осуществляют в полости штампа по схеме плоскодеформированного состояния. Обеспечивают уменьшение размера заготовки в направлении первой оси координат, совпадающей с направлением приложения деформирующего усилия. Увеличивают размер заготовки в направлении второй оси координат - со свободной стороны заготовки. Сохраняют размер заготовки в направлении третьей оси координат - с заневоленной стороны заготовки. Размер заготовки в направлении первой оси координат не превышает размера заготовки в направлении третьей оси координат. Обработку проводят в несколько циклов до достижения степени накопленной деформации не менее 3. В результате обеспечивается улучшение физико-механических свойств материала и повышение производительности обработки. 3 з.п. ф-лы, 2 ил.

1. Способ получения ультрамелкозернистых заготовок из металлов и сплавов, включающий интенсивную пластическую деформацию методом многократной всесторонней ковки со сменой на каждом этапе направлений деформирования последовательно по трем осям координат, которую начинают в интервале ковочных температур материала заготовки с последующим ее снижением после каждого или нескольких этапов деформирования до температуры ниже порога рекристаллизации, отличающийся тем, что ковку осуществляют в полости штампа по схеме плоскодеформированного состояния, при которой обеспечивают на каждом этапе деформирования уменьшение размера заготовки в направлении первой оси координат, совпадающей с направлением приложения деформирующего усилия, увеличение размера заготовки в направлении второй оси координат - со свободной стороны заготовки и сохранение размера заготовки в направлении третьей оси координат - с заневоленной стороны заготовки, причем по окончании этапа деформирования размер заготовки в направлении первой оси координат не превышает размера заготовки в направлении третьей оси координат, а обработку проводят в несколько циклов до достижения степени накопленной деформации не менее 3.

2. Способ по п.1, отличающийся тем, что ковку заготовки осуществляют с созданием противодавления со свободной стороны заготовки.

3. Способ по п.1, отличающийся тем, что ковку осуществляют при одинаковой температуре заготовки и штампа.

4. Способ по п.1, отличающийся тем, что ковку осуществляют при разной температуре заготовки и штампа.

| ВАЛИЕВ Р.З., АЛЕКСАНДРОВ И.В., Наноструктурные материалы, полученные интенсивной пластической деформацией | |||

| - М.: Логос, 2000, с.17-19 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ ИЛИ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2334582C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2285740C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| US 5400633 A, 28.03.1995 | |||

| US 4721537 A, 26.01.1988. | |||

Авторы

Даты

2010-07-10—Публикация

2009-03-25—Подача