Изобретение относится к машиностроению, а именно, к производству машин, содержащих сборочные единицы с цилиндрическими подвижными соединениями в виде охватывающей неподвижной детали и охватываемой подвижной детали со средством, предотвращающим поворот одной детали относительно другой.

Известны аналогичные способы сборки цилиндрических подвижных соединений (Руководство по эксплуатации. Токарно-винторезные станки модели 46К20, 16К20П, 16К20Г, 16К25. Московский станкостроительный завод «Красный пролетарий» им. А.И.Ефремова. - НИИ информации по машиностроению. - М., 1979. - С.32, рис.18), которые включают взаимное ориентирование охватывающей и охватываемой детали. Аналогичные способы сборки обеспечивают высокую точность перемещения подвижной охватываемой детали вдоль неподвижной охватывающей детали при их эксплуатации. Однако недостаток аналогичных способов сборки заключается в том, что рабочие поверхности соединяют при окончательной сборке не в самом лучшем относительном положении их отклонений от крутости. Поэтому в известных аналогичных способах сборки не обеспечивается достаточно высокое время работоспособности соединения.

Наиболее близко по своей технической сущности в качестве прототипа подходит способ сборки (Руководство по эксплуатации. Токарно-винторезные станки модели 46К20, 16К20П, 16К20Г, 16К25. Московский станкостроительный завод «Красный пролетарий» им. А.И.Ефремова. - НИИ информации по машиностроению. - М., 1979. - С.32, рис.18). Способ сборки - прототип предназначен для осуществления цилиндрических подвижных точных соединений, обеспечивая достаточно высокую точность перемещения подвижной охватываемой детали в охватывающей неподвижной детали. Однако способ сборки - прототип имеет недостаток, заключающийся в том, что он не обеспечивает гарантированно высокого времени работоспособности цилиндрического подвижного соединения.

Заявляемый способ сборки цилиндрического подвижного соединения лишен указанного недостатка. Сущность изобретения состоит в том, что способ сборки цилиндрического подвижного соединения в виде охватывающей детали и охватываемой детали, лишенной степени свободы по углу поворота относительно оси соединения, характеризующие тем, что производят измерение и анализ отклонений от крутости соединяемых поверхностей охватывающей неподвижной детали и охватывающей подвижной детали по меньшей мере в четырех поперечных сечениях, равномерно расположенных вдоль оси соединения, вычисляют функции зазора между соединяемыми поверхностями охватывающей и охватываемой деталей, функции их износа и время работоспособности соединения для возможных отклонений от круглости поверхностей в упомянутых поперечных сечениях по углу поворота охватывающей и охватываемой деталей, наносят на последние метки, осуществляют взаимное ориентирование охватывающей и охватываемой деталей путем расположения меток между собой под углом, величину которого определяют из условия обеспечения максимального времени работоспособности соединения, совмещают плоскость симметрии шпоночного паза на охватываемой детали и связанные с ней поверхности на охватывающей детали с указанной меткой на охватываемой детали, выполняют на охватываемой детали шпоночный паз, осуществляют обработку указанных поверхностей на охватывающей детали, затем производят сборку цилиндрического соединения в виде охватываемой подвижной детали со шпоночным пазом и охватывающей неподвижной детали, в которой устанавливают шпонку.

Сущность изобретения состоит также и в том, что способ сборки цилиндрического подвижного соединения в виде охватывающей детали и охватываемой детали, лишенной степени свободы по углу поворота относительно оси соединения, отличается тем, что шпоночный паз на охватываемой детали выполняют фрезерованием, а поверхность на охватывающей детали, связанную со шпоночным пазом, выполняют в виде отверстия для установки шпонки.

Отличительные признаки изобретения: изменена структура действий, так, обработку поверхностей, базирующих по углу поворота, например, фрезерование шпоночного паза на охватываемой детали выполняют после окончательной обработки сопрягаемых цилиндрических поверхностей, измерения и анализа отклонений от круглости соединяемых поверхностей, вычисления функции зазора между соединяемыми поверхностями охватывающей и охватываемой деталей, вычисления функции их износа и максимального времени работоспособности соединения, нанесения меток на упомянутых деталях и разметки базовой поверхности, например, шпоночного паза и поверхностей, связанных с ней, на охватываемой подвижной детали.

Анализ отличительных признаков изобретения показал, что они отсутствуют в способе-прототипе и других известных решениях.

Реализация отличительных признаков позволяет ориентировать подвижную деталь относительно неподвижной оптимальным образом, т.е. так, что обеспечивается максимальное время работоспособности соединения несмотря на то, что обе детали должны быть ориентированы поверхностями, ограничивающих их степень свободы по углу поворота вокруг общей оси симметрии. Следовательно, отличительные признаки являются существенными.

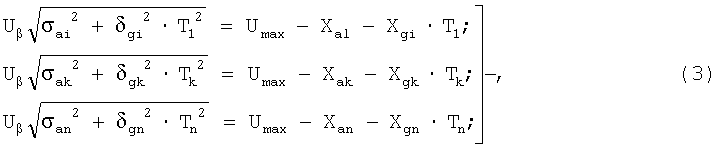

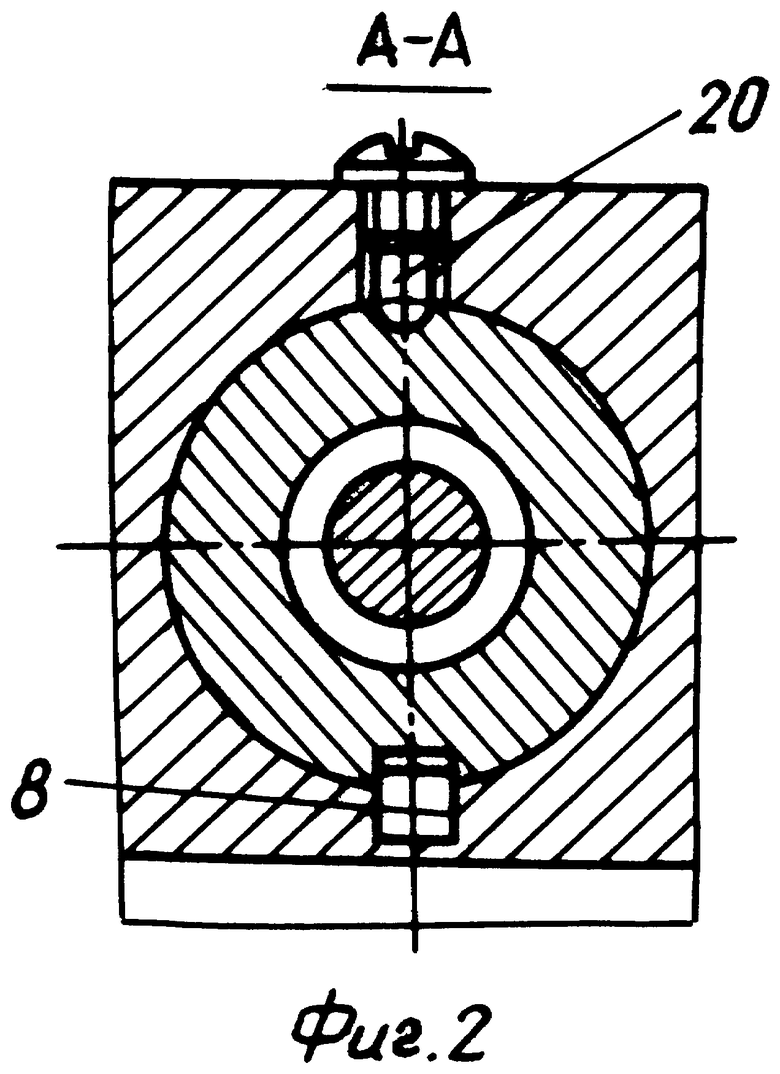

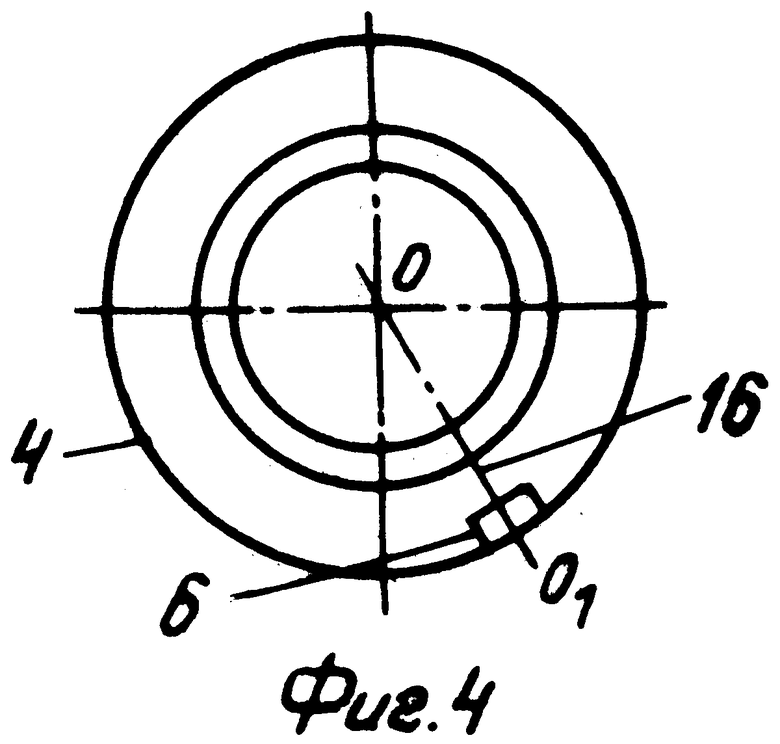

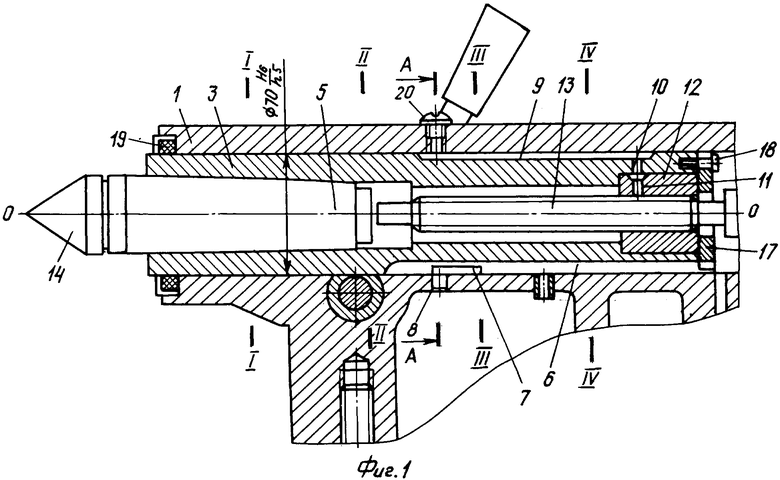

Графические материалы заявки содержат: фиг.1 схему продольного разреза цилиндрического подвижного соединения; фиг.2 - схему поперечного разреза того же соединения; фиг.3 - вид А корпусной неподвижной детали соединения; фиг.4 - вид подвижной детали.

Сборочная единица состоит из неподвижной корпусной детали 1, имеющей охватывающую цилиндрическую поверхность 2 в виде сквозного отверстия, подвижной детали 3 с охватываемой цилиндрической поверхностью 4. Охватываемая цилиндрическая поверхность 4 и охватывающая цилиндрическая поверхность имеют возможность сопрягаться по подвижной посадке. Подвижная деталь 3 имеет возможность базироваться относительно неподвижной детали 1 по углу поворота вокруг общей оси симметрии 5-00 этих поверхностей посредством, например, шпоночного паза 6 на охватываемой цилиндрической поверхности 4 и шпонки 7, установленной на охватываемой цилиндрической поверхности 4 в отверстии 8 неподвижной корпусной детали 1. Таким образом, отверстие 8 является поверхностью, связанной с поверхностями шпоночного паза 6. На подвижной детали 3 имеют место и другие поверхности, связанные с поверхностью шпоночного паза 6. К ним относятся поверхности маслянной канавки 9 и отверстия 10 для поступления масла через отверстие 11 в резьбовое соединение гайки 12 и винта 13. Винт 13 и гайка 12 предназначены для поступательного перемещения подвижной детали 3 относительно неподвижной корпусной детали 1. При этом в подвижной детали 3 установлен, например, центр 14, являющийся главным предметом перемещения.

Способ изготовления сборочной единицы в динамике. Охватывающая цилиндрическая поверхность 2 неподвижной корпусной детали 1 подвергается окончательной обработке, например, чистовым или тонким хонингованием, т.е. неподвижная корпусная деталь 1 полностью обработана, в том числе и отверстие 8. Охватываемая цилиндрическая поверхность 4 подвижной детали 3 также подвергается окончательной обработке чистовым либо тонким шлифованием. Остались необработанными поверхность шпоночного паза 6 и связанные с ним поверхности 9 и 10.

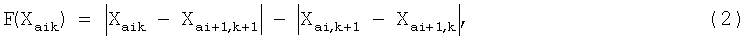

Далее измеряют отклонения от круглости в 4-х равнорасположенных поперечных сечениях I-I, II-II, III-III, IV-IV охватываемой цилиндрической поверхности 4 и охватывающей цилиндрической поверхности 2. Анализируют эти отклонения. Вычисляют функцию зазора (т.е. разность отклонений от круглости контактирующих поверхностей охватывающей детали и охватываемой детали в k-м сечении из условия контактирования части поверхности)

где ϕк - каждый угол сечения,

rк - координата точки реального профиля, на основе модели взаимодействия охватывающей детали и охватываемой детали. Такая модель представляет собой сочетание профилей поверхностей указанных деталей в одном масштабе. Зная зазоры во всех n сечениях, находят статистические параметры Ха и σа 2, где σa 2 и Ха - дисперсия и математическое ожидание зазоров в соединении для текущего угла ϕк.

Определяют функцию износа, т.е. скорость изнашивания γк. Для этого сначала определяют функцию контакта Мik на основе имитационной модели, используя зависимости

Mik=Хк при k⊂2μ; Mik=0 при k⊄2μ;

Здесь Хк - расстояние от реального профиля охватываемой детали до реального профиля охватывающей детали в k-м сечении.

Затем определяют функции сближения поверхностей контакта (на имитационной модели при моделировании износа в сопряжении) Δ=Δконk(ρ), где ρ - величина сближения сопрягаемых поверхностей в результате износа.

Далее выполняют пространственное дифференцирование функции контакта Mik и находят функцию интенсивности изменения зазора

где Xaik - величина зазора в точке, расположенной в i-м поперечном сечении и в k-м продольном сечении.

Затем определяют интенсивность j изнашивания соединения путем интегрирования функции F (Xaik) численным методом; оценивают скорость изнашивания по тангенсу угла наклона каждого отрезка прямой, совокупностью которых аппроксимируется расчетная кривая изнашивания; выполняют нормирование значений скорости изнашивания по отношению к справочным данным для соответствующего сочетания материалов обеих деталей (например, для пары трения сталь-бронза среднее значение скорости изнашивания 0,02 мкм/ч).

Наконец, рассчитывают статистические параметры функции скорости изнашивания γк (математическое ожидание Хγ и дисперсию σγ 2).

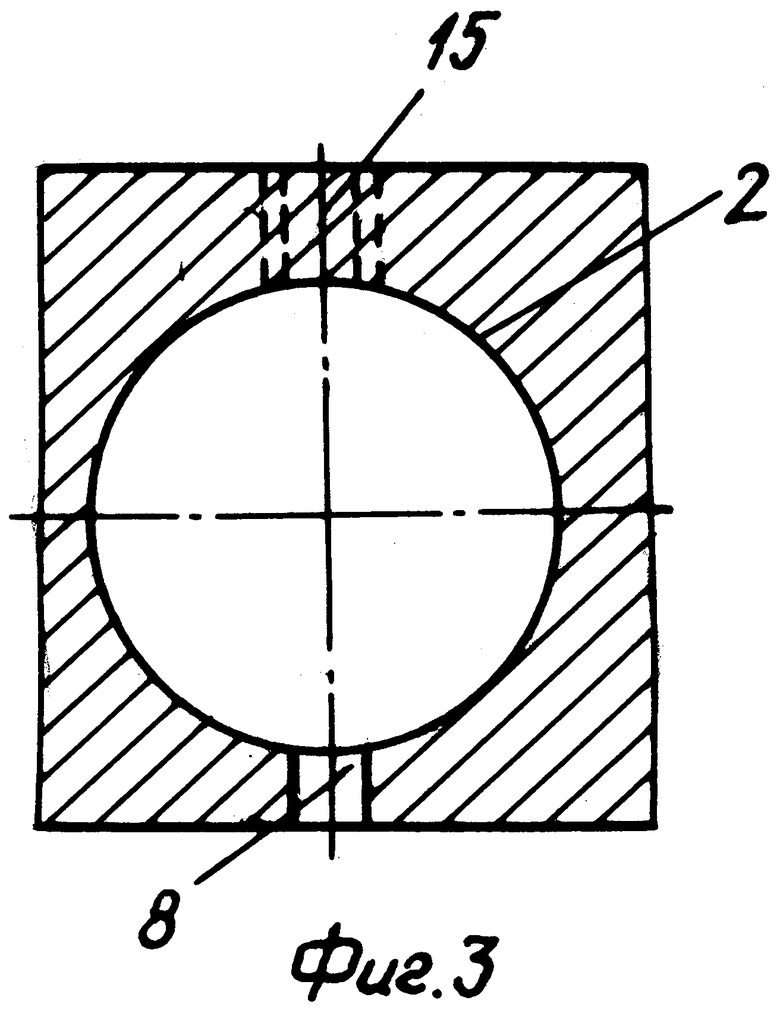

Решают уравнение (3) относительно времени Тk работоспособности

Где Uβ - квантиль нормального распределения прогнозируемой функции работоспособности при заданном уровне надежности (β=0,9999);

Umax - максимально допустимый износ соединения при эксплуатации, мкм;

Тk - прогнозируемое время работоспособности соединения при сопряжении деталей с углом ϕк, ч.

Вычисляют максимальное время Тmax работоспособности и угол ϕ, соответствующий ему. Наносят метки на сопрягаемых деталях: метку 15 - на неподвижной корпусной детали 1, метку 16 - на подвижной детали 3, которые располагают между собой под углом ϕ. Причем плоскость симметрии O-O1 будущего шпоночного паза 6 совмещают с меткой 16. Размечают поверхности 6, 9, 10.

В продольном сечении подвижной детали 3, соответствующем метке 16, обрабатывают, например, фрезерованием, поверхности шпоночного паза 6, базирующего подвижную деталь 3 по углу поворота относительно неподвижной детали 1. Обрабатывают также другие поверхности: масляную канавку 9 и отверстие 10, связанные с поверхностями шпоночного паза 6. Поверхности масляной канавки 9 обрабатывают, например, фрезерованием, а отверстия 10, например, сверлением, развертыванием.

Выполняют окончательную сборку. При этом гайку 12 вставляют в подвижную деталь 3 и закрепляют ее посредством фланца 17 и винтов 18. С противоположной стороны центр 14 вставляют в коническое отверстие подвижной детали 3. В неподвижную корпусную деталь 1 вставляют шпонку 7, а именно в отверстие 8. Собирают далее уплотнение 19 с неподвижной корпусной деталью 1. Вставляют комплект подвижной детали 3 в охватывающую цилиндрическую поверхность 2 неподвижной корпусной детали 1 так, чтобы шпоночный паз 6 сопрягался со шпонкой 7, а масляная канавка 9 расположилась в одной плоскости с масленкой 20. Ходовой винт 13 вместе с базирующими его деталями (условно не показанными) собирают с правого торца с неподвижной корпусной деталью 1. При этом ходовой винт 13 ввинчивают в гайку 12.

Изготовленная сборочная единица согласно описанного выше заявляемого способа сборки будет иметь более высокие эксплуатационные свойства. Эти свойства проявляются в более высокой износостойкости цилиндрического подвижного соединения поверхностей 2 и 4, достигаемой путем наиболее выгодного относительного расположения их отклонений от круглости.

Пример конкретного выполнения. Требуется изготовить сборочную единицу с цилиндрическим подвижным соединением - пиноль + задняя бабка токарно-винторезного станка 16Б16Т1. Соединение имеет длину 300 мм, размер диаметра ⊘ 70 мм, посадку H6/h5 с исполнительными размерами ⊘ 70+0,019 и ⊘ 70-0,013 сопрягаемых поверхностей неподвижной и подвижной деталей соответственно. Шпоночный паз имеет ширину 12+0,12, глубину 5+0,2, длину 155 мм. Масляная канавка имеет закрытый полукруглый профиль радиуса 4+0,2, глубиной 3+0,2 мм, длиной 120 мм с отступом от правого торца пиноли 28 мм. Отверстие из масляной канавки сквозное имеет диаметр 8+0,2 с расстоянием оси симметрии от правого торца пиноли 35 мм.

Измеряли отклонения от круглости в пяти равномерно расположенных по длине сечениях. Определяли точки контакта рабочих поверхностей обоих деталей. Определяли функции зазоров в контакте. Вычисляли функции износа поверхностей и время работоспособности соединения. Максимальное время работоспособности из ряда рассчитанных равно 1500 часов. Ему соответствует угол ϕ=36° (в четвертой четверти координатной системы сечения).

Размечали метку 16 на подвижной детали - пиноли. Этим самым определяли положение плоскости симметрии O-O1 в поперечном сечении, в котором должны быть расположены плоскости симметрии O-O1 шпоночного паза 6 и связанных с ним поверхностей масляной канавки 9 и отверстия 10. Фрезеровали шпоночный паз 6. В следующей операции фрезеровали масляную канавку 9. Наконец, сверлили отверстие 10 и снимали в нем фаску. Снимали заусенцы во всех перечисленных поверхностях.

Выполняли окончательную сборку соединения согласно описанной выше последовательности.

Заявляемый способ изготовления может быть использован и для соединений, в которых неподвижная и подвижная детали поменяются местами по функциональному назначению - степени подвижности. Кроме того, заявляемый способ сборки может быть с успехом использован и для других конструктивных исполнений средства, предотвращающего поворот одной детали относительно другой (сквозной паз с входящим в него рычагом для перемещения подвижной детали; реечное зацепление с зубьями рейки - на подвижной детали; винты или один винт - вместо шпонки и т.д.).

Экономическая эффективность способа сборки сборочной единицы определяется как разность экономии от увеличения времени работоспособности соединения и дополнительных затрат в связи с предварительной сборкой и трудностями механической обработки, например, шпоночного паза, масляной канавки и выходящего из нее отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2080233C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| Электродвигатель погружной установки для добычи пластовой жидкости и способ его изготовления и сборки | 2023 |

|

RU2815180C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| СПОСОБ СБОРКИ ПОДВИЖНЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ | 2003 |

|

RU2253053C2 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2005 |

|

RU2300810C1 |

| УЗЕЛ РОТОРА (ВАРИАНТЫ) | 2011 |

|

RU2575514C2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1388256A2 |

| УСТРОЙСТВО ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2001 |

|

RU2206696C1 |

| Шпоночное соединение | 1973 |

|

SU479895A1 |

Изобретение относится к области машиностроения, а именно к производству машин, содержащих сборочные единицы с цилиндрическими подвижными соединениями. Способ сборки включает взаимное ориентирование охватывающей детали и охватываемой детали, разметку поверхностей на указанных деталях и их обработку. Взаимное ориентирование охватывающей детали и охватываемой детали осуществляют путем нахождения угла поворота между двумя деталями, соответствующего максимальному времени работоспособности соединения, нанесению меток и повороту на указанный угол охватываемой детали относительно охватывающей. Разметку поверхностей на охватывающей детали и охватываемой детали осуществляют путем совмещения плоскости симметрии шпоночного паза на охватываемой детали и связанные с ней поверхности на охватывающей детали с меткой на охватываемой детали. Обработку поверхностей на охватывающей детали и охватываемой детали производят путем выполнения на охватываемой детали шпоночного паза, обработки поверхностей на охватывающей детали. Затем производят сборку цилиндрического соединения в виде охватываемой подвижной детали со шпоночным пазом и охватывающей неподвижной детали, в которой устанавливают шпонку. В результате обеспечивается высокое время работоспособности цилиндрического подвижного соединения. 1 з.п. ф-лы, 3 ил.

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Московский станкостроительный завод "Красный пролетарий" им | |||

| А.И.Ефремова, Москва, НИИмаш, 1979, с.32, рис.18 | |||

| СПОСОБ СБОРКИ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2080233C1 |

| Способ сборки прессовых соединений деталей типа вал-втулка | 1973 |

|

SU473589A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| Способ сборки прессовых соединений деталей типа вал-втулка | 1989 |

|

SU1664493A1 |

| Способ сборки распылителей форсунок дизелей | 1987 |

|

SU1414543A1 |

| DE 2847468 A, 08.05.1980. | |||

Авторы

Даты

2008-01-27—Публикация

2005-08-15—Подача