К/7

г

г9

f f/.

00 00

14)

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1983 |

|

SU1184638A1 |

| Способ запрессовки шпонки в вал и устройство для его осуществления | 1984 |

|

SU1209406A1 |

| Устройство для сборки деталей | 1989 |

|

SU1646764A1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Устройство для поворота изделий при сварке | 1980 |

|

SU963776A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ШПОНОК В ВАЛЫ | 1992 |

|

RU2047458C1 |

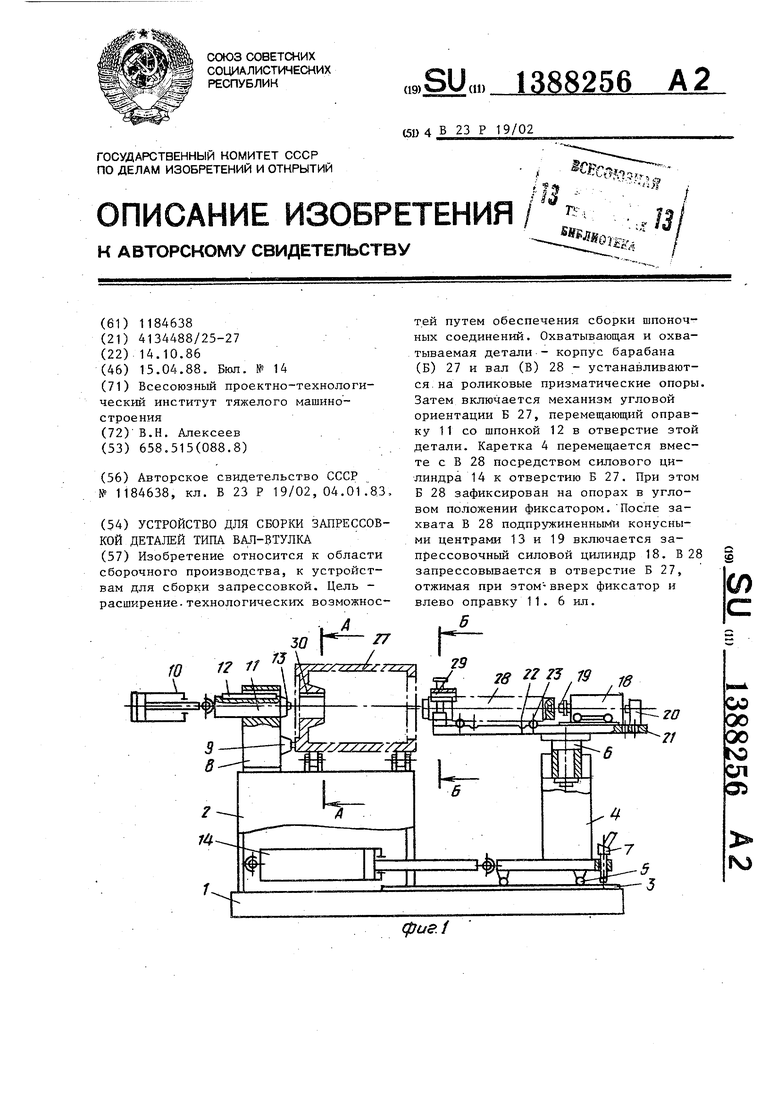

Изобретение относится к области сборочного производства, к устройствам для сборки запрессовкой. Цель - расширение.технологических возможностей путем обеспечения сборки шпоночных соединений. Охватывающая и охватываемая детали - корпус барабана (Б) 27 и вал (В) 28 - устанавливаются, на роликовые призматические опоры. Затем включается механизм угловой ориентации Б 27, перемещающий оправку 11 со шпонкой 12 в отверстие этой детали. Каретка 4 перемещается вместе с В 28 посредством силового цилиндра 14 к отверстию Б 27, При этом Б 28 зафиксирован на опорах в угловом положении фиксатором. После захвата В 28 подпружиненнымг конусными центрами 13 и 19 включается за- прессовочный силовой цилиндр 18. В 28 запрессовывается в отверстие Б 27, отжимая при этом-вверх фиксатор и влево оправку 11. 6 ил. с (Л

./

Изобретение относится к сборочному производству, а именно к устройствам для сборки запрессовкой.

Цель изобретения - расширение технологических возможностей устройства путем обеспечения сборки вала и втулки со шпоночным соединением.

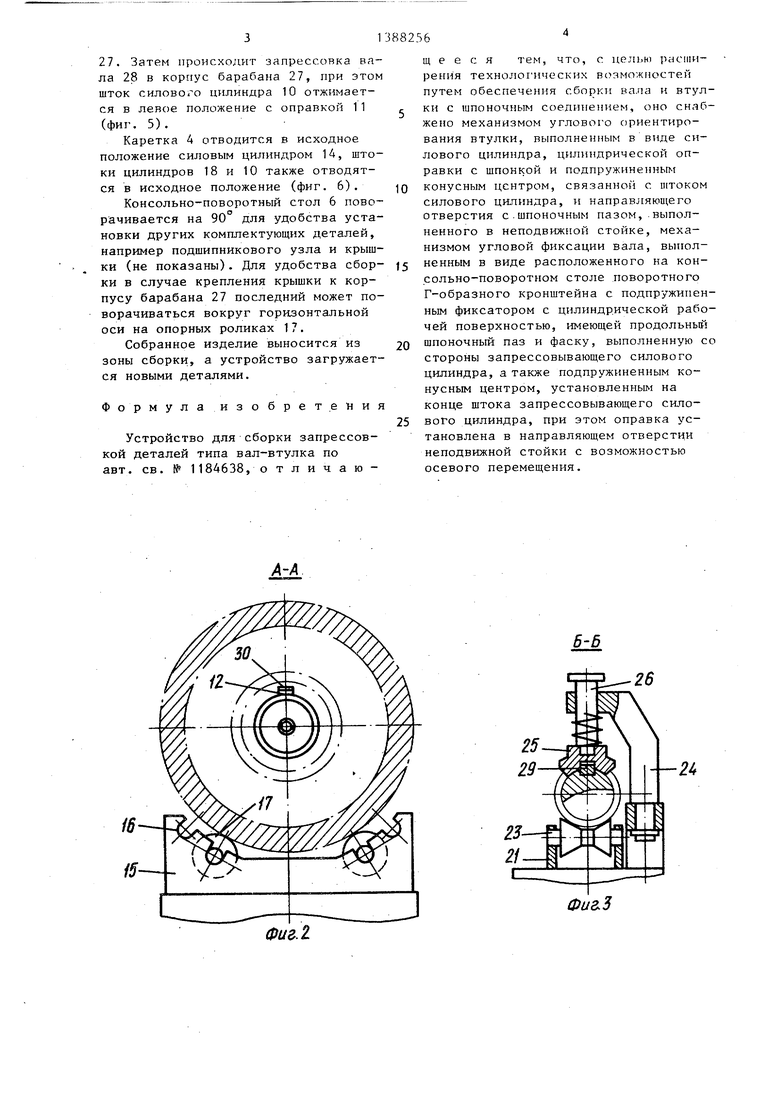

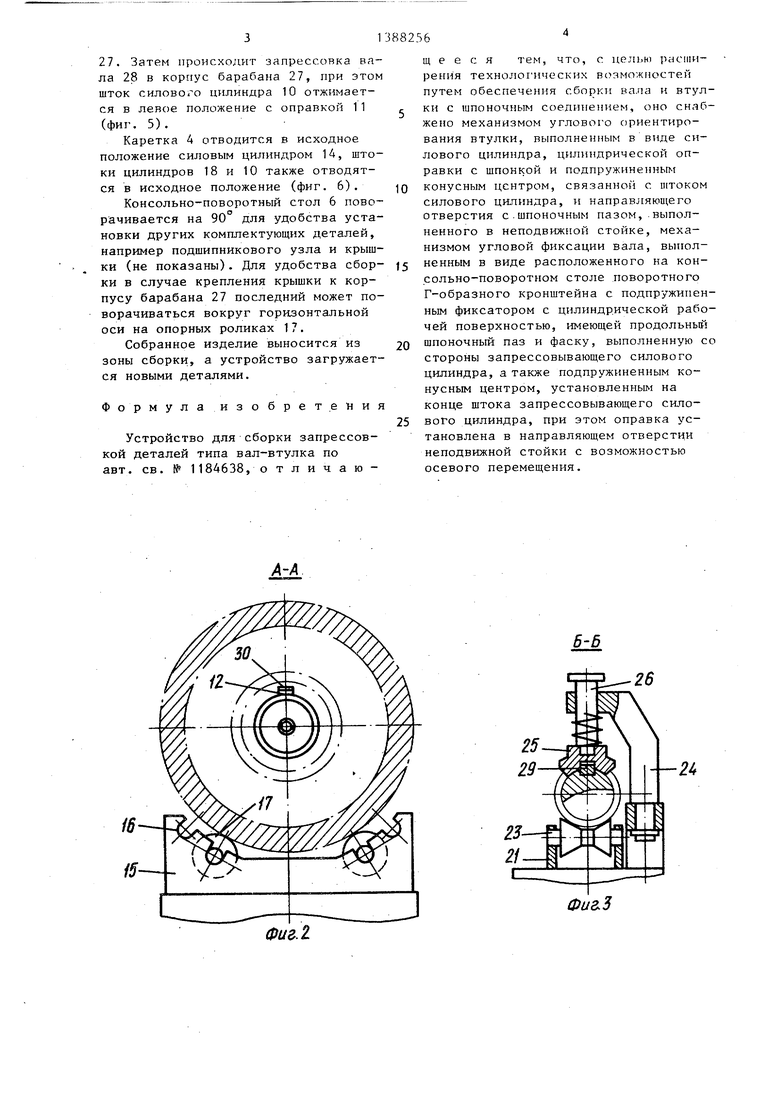

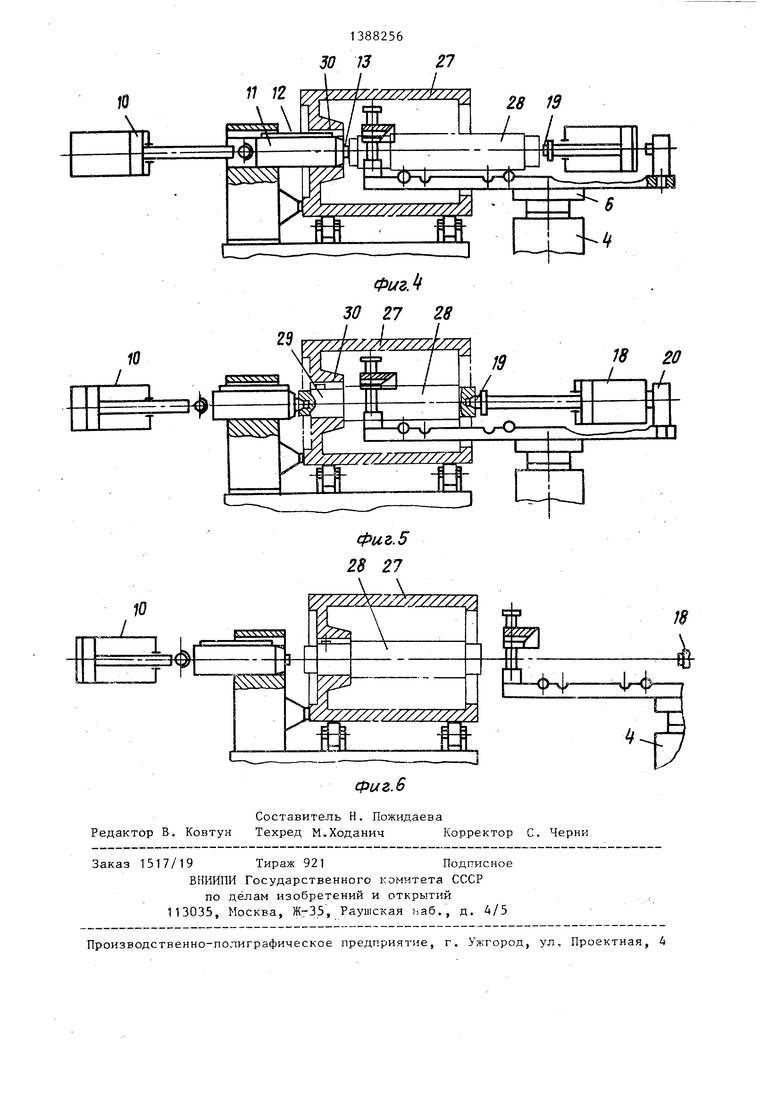

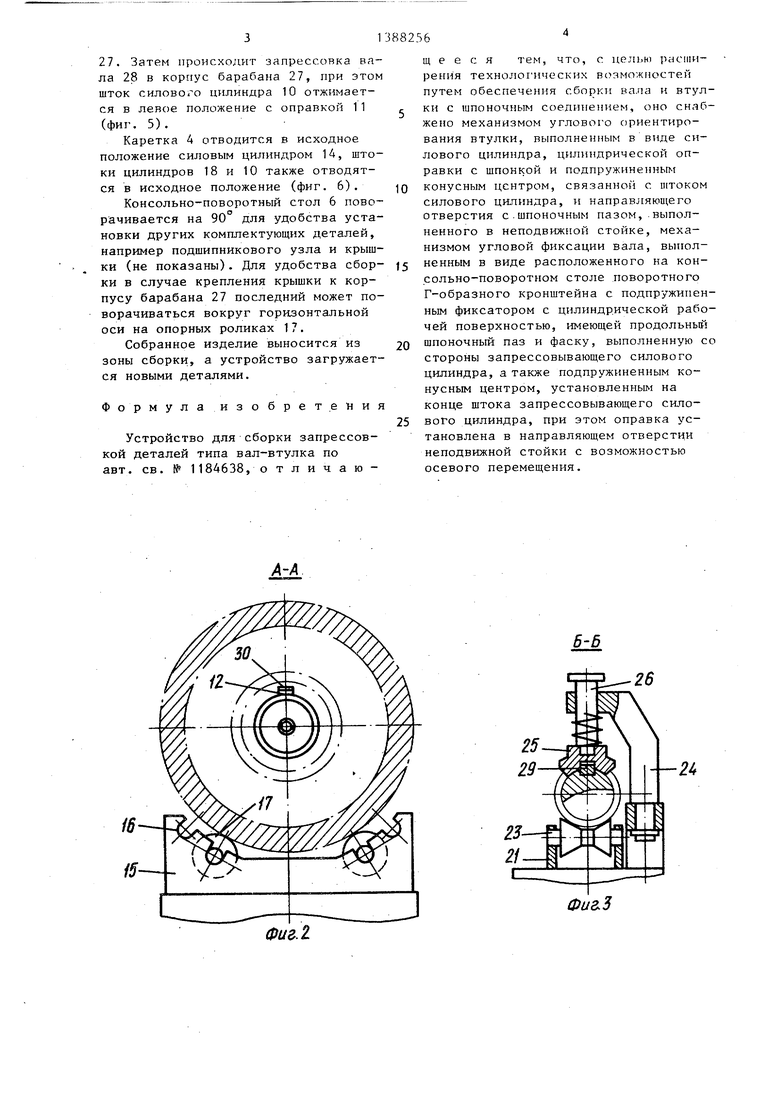

На фиг. 1 представлено.предлагаемое устройство для сборки, общий вид; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4, 5 и 6 - последовательность операций в процессе сборки втулки (барабана) с валом.

Устройство содержит смонтированные на основании 1 неподвижную стойку 2 и направляющие 3, по которым перемещается приводная каретка 4 на катках 5 с размещенным на ней кон- сольно-поворотным столом 6 и фиксатором 7 каретки 4 относительно основания 1.

На неподвижной стойке 2 установлен кронштейн 8 с упором 9 для кор- пуса барабана (втулки) и механизмом его углового ориентирования, выполненным в виде силового цилиндра 10 и оправки 11, связанной с его штоком. На боковой поверхности оправки параллельно ее продольной оси установлена шпонка 12, а на торце оправки смонтирован подпружиненный конический центр 13. В кронштейне 8 стойки выполнено направляющее отверс тие со шпоночным пазом, в котором установлена с возможностью осевого пе:ремещения оправка 11. На стойке 2 установлены также приводной цилиндр

14,роликовая призматическая опора

15,в которой выполнены параллельные пазы 16 различной глубины в зависимости от диаметра корпуса барабана для размещения в них опорных роликов 17.

На консольно-поворотном столе 6 размещены запрессовывающий подвижный силовой цилиндр 18 с подпружиненным конусным центром 19 на торце што ка, переставной упор 20, ложемент для запрссовьшаемого вала, выполненный в виде призматической опоры 21, состоящей из размещенных в параллельных пазах 22 различной глубины опорных роликов 23 под вал. На консоль- по-поворотном столе 6 размещен также механизм угловой фиксации вала, выполненный в виде поворотного Г-об- разного кронштейна 24 и размещенного

на нем подпружиненного фиксатора 25, смонтированного на поворотной оси 26 и имеющего внутреннюю цилиндрическую рабочую поверхность, соответствующую поверхности запрессовываемого вала, . и продольный шпоночный паз, а также фаску, выполненную со стороны запрессовывающего силового цилиндра.

Устройство работает следующим образом.

Перед началом работы опорные ролики 17 и 23 устанавливаются в пазы 16 и 22 призматических опор 15 и 21, соответствующие по глубине диаметрам корпуса барабана 27 и запрессовываемого вала 28, Кронштейн 24 отводится из зоны установки вала 28. Затем корпус барабана 27 устанавливается на опорные ролики 17, а вал 28, собранный со шпонкой 29, устанавливается необработанной поверхностью на опорные ролики 23. Кронштейн 24 возвращается в исходное положение, подпружиненный фиксатор 25 устанавливается на обработанную поверхность шейки вала 28 в положение, обеспечивающее заход шпонки 29 вала 28 в шпоночный паз фиксатора 25, которьш прижимается к валу 28 пружиной, вал 28 фиксируется в рабочем пооложении (фиг. 4)

Приводной цилиндр 10 перемещает оправку 11 со шпонкой 12 в правое положение до полного входа оправки 1 в отверстие и шпонки 12 в шпоночный паз 30 ступицы корпуса барабана 27, который фиксируется таким образом в рабочем положении (фиг. 4),

Приводной цилиндр 14 перемещает каретку 4 по направляющим 3 в левое положение до соприкосновения торца .вала 28 с подпрзгжиненным конусным центром 13, а затем положение каретки 4 фиксируется посредством фиксатора 7. К правому торцу вала 28 подводится запрессовывающий силовой цилиндр 18 до соприкосновения торца вала 28 с подпружиненным конусным центром 19 (фиг, 4)., Задний торец си- лсгврго цилиндра 18 при этом упир.ает- ся в переставной упор 20. Подпружит ненные конусные центры 13 и 19 заходят в торцовые центровые отверстия вала 28, зажимают его, поднимая с опорных роликов 23, в результате чего осуществляется совмещение осей корпуса барабана 27 и вала 28 и совмещение шпонкой 29 вала 28 со шпоночным пазом ступицы корпуса барабана

Каретка А отводится в исходное положение силовым цилиндром 1А, штоки цилиндров 18 и 10 также отводятся в исходное положение (фиг. 6).

Консольно-поворотный стол 6 поворачивается на 90° для удобства установки других комплектующих деталей, например подшипникового узла и крышки (не показаны). Для удобства сборки в случае крепления крышки к корпусу барабана 27 последний может поворачиваться вокруг горизонтальной оси на опорных роликах 17.

Собранное изделие выносится из зоны сборки, а устройство загружается новыми деталями.

Формула изобретения

Устройство для сборки запрессовкой деталей типа вал-втулка по авт. св. № 1184638, о т л и ч а ю Фие.2

щ е е с я тем, что, с целью расширения технолог ических возможностей путем обеспечения сборки вала н втул- ки с шпоночным соединением, оно снабжено механизмом углового ориентирования втулки, выполненным в виде силового цилиндра, цилиндрической оправки с шпонкой и подпружиненным

конусным центром, связанной с штоком силового цилиндра, и направляющего отверстия с.шпоночным пазом, выполненного в неподвижной стойке, механизмом угловой фиксации вала, выполвенным в виде расположенного на кон- сольно-поворотном столе поворотного Г-образного кронштейна с подпружиненным фиксатором с цилиндрической рабочей поверхностью, имеющей продольный

шпоночный паз и фаску, выполненную со стороны запрессовывающего силового цилиндра, а также подпружиненным конусным центром, установленным на конце штока запрессовывающего силового цилиндра, при этом оправка установлена в направляющем отверстии неподвижной стойки с возможностью осевого перемещения.

--24

Фиг.3

фиг. 5

28 27

//////X/7/7///////Z

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1983 |

|

SU1184638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-14—Подача