Это изобретение относится в основном к радиальным манжетным уплотнениям, предназначенным для использования с выполненными с возможностью относительного вращения элементами, и, более конкретно, к способу изготовления составного манжетного уплотнения, образованного из двух несходных материалов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В гидравлических уплотнениях манжетного типа, как правило, используется гибкий уплотнительный элемент, который имеет одну или несколько губок манжетного уплотнения, приспособленных для взаимодействия с уплотняемой поверхностью элемента, выполненного с возможностью относительного вращения. Назначение гидравлического уплотнения манжетного типа состоит в удерживании применяемых текучих сред, обычно смазочных материалов, и в предотвращении проникновения загрязняющих веществ из окружающей среды. Выбор материала уплотнительного элемента определяется рядом факторов, включая окружающую среду, в которой работает уплотнение. Эластомерные материалы часто используются в качестве материала губки манжетного уплотнения в тех случаях применения, где манжетное уплотнение подвергается воздействию грязной окружающей среды, содержащей такие загрязняющие вещества, как вода, соль, и абразивы, такие как грязь, шлам, песок и т.д., которые бы причинили вред буксовым подшипникам, используемым, например, в определенных случаях применения тяжелого оборудования. Манжетное уплотнение также может быть изготовлено из других материалов, таких как политетрафторэтиленовые (ПТФЭ) материалы. Однако эластомеры являются значительно более износостойкими, чем политетрафторэтиленовые материалы в условиях загрязнения, указанных выше. С другой стороны, при определенных условиях окружающей среды политетрафторэтиленовые материалы более предпочтительны по сравнению с эластомерами, причем такие условия включают условия эксплуатации при высокой и низкой температуре и/или при сухой смазке или смазке с малой смазочной способностью. Уплотнение нередко подвергается воздействию не только загрязненной окружающей среды, но также низкой или высокой температуры и/или условий работы при низкой смазочной способности. В прошлом была использована губка манжетного уплотнения с составной эластомерной/политетрафторэтиленовой кромкой губки, пример которой описан в патенте США № 6213476, переуступленном правопреемнику данного изобретения. Однако при изготовлении таких составных эластомерных/политетрафторэти-леновых губок манжетного уплотнения иногда сталкиваются с трудностями.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Было установлено, что при формовании эластомерного материала для присоединения его к вставке из политетрафторэтилена для образования составной эластомерной/политетрафторэтиленовой губки манжетного уплотнения эластомерный материал, когда он поступает в пресс-форму, стремится вытеснить или сместить политетрафторэтиленовую вставку в состоянии, называемом "текучее". То обстоятельство, что политетрафторэтиленовая вставка, как правило, является сравнительно тонкой и обычно имеет толщину 0,020 дюйма или менее, делает еще более затруднительным удерживание вставки в неподвижном состоянии при присоединении ее к эластомерному материалу в пресс-форме. В соответствии с настоящим изобретением было обнаружено, что за счет образования расширения на одном конце политетрафторэтиленовой вставки обеспечивается более легкое манипулирование вставкой при загрузке ее в формообразующую полость, и вставка будет оставаться на месте во время процесса формования.

Кроме того, в соответствии с изобретением обеспечивают опору для тонкой пластины из политетрафторэтиленового материала, имеющей корпусную часть и расширенную концевую часть большей толщины по сравнению с корпусной частью, в формообразующей полости. Эластомерный материал нагнетают в формообразующую полость для образования предварительно отформованной заготовки эластомерного уплотнительного элемента и присоединения ее к тонкой пластине. После удаления заготовки и присоединенной тонкой пластины из формообразующей полости концевую часть заготовки и расширенную концевую часть тонкой пластины обрезают для образования эластомерного элемента и политетрафторэтиленовой вставки. Для того чтобы дополнительно обеспечивать удерживание тонкой пластины во время процесса формования, пресс-форму предпочтительно выполняют с встроенным выступом, выполненными с возможностью взаимодействия с опорным концом тонкой пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие преимущества и признаки изобретения легко будут оценены, когда изобретение станет более понятным благодаря нижеприведенному подробному описанию при рассмотрении его совместно с приложенными чертежами, на которых:

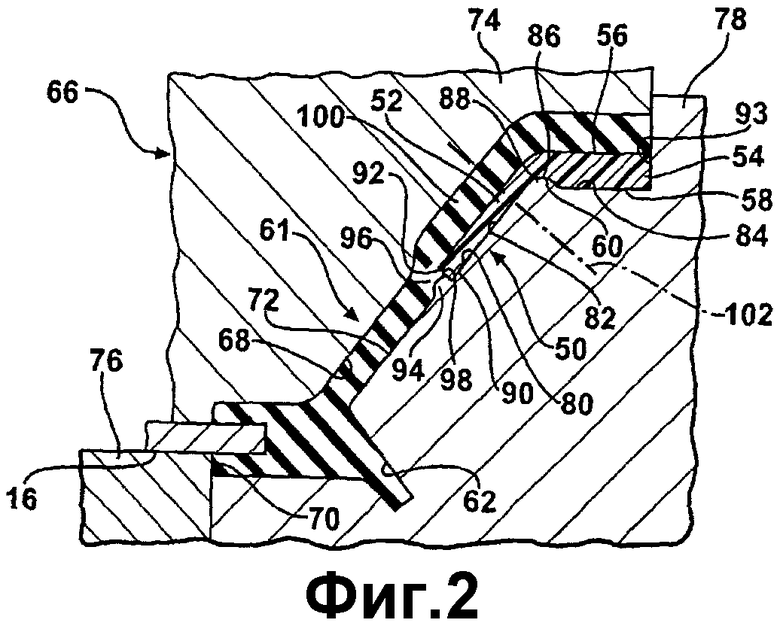

фиг.1 представляет собой радиальное сечение части гидравлического уплотнительного узла, имеющего гидравлическое уплотнение, выполненное с уплотняющей губкой составной конструкции, в соответствии с изобретением;

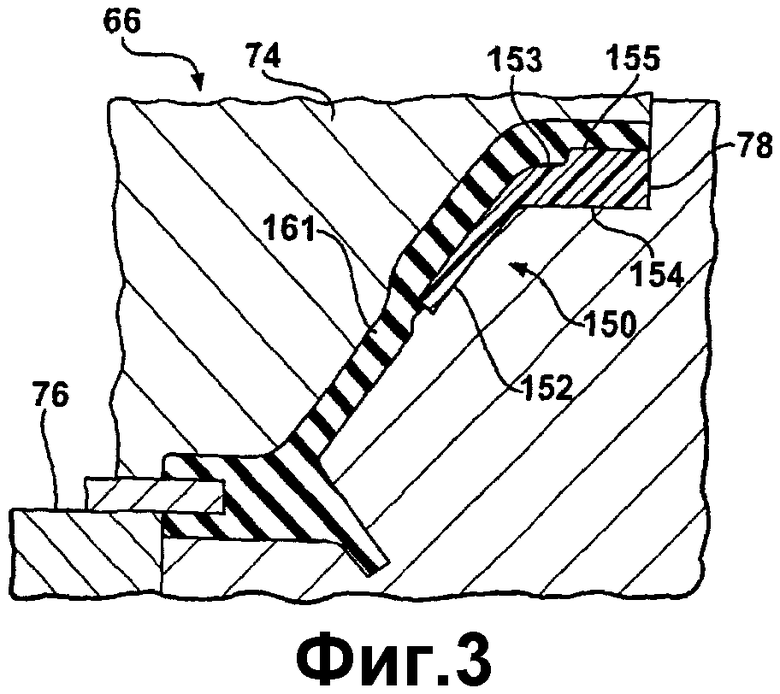

фиг.2 представляет собой сечение пресс-формы, используемой для изготовление уплотнительного узла по фиг.1 в соответствии с изобретением; и

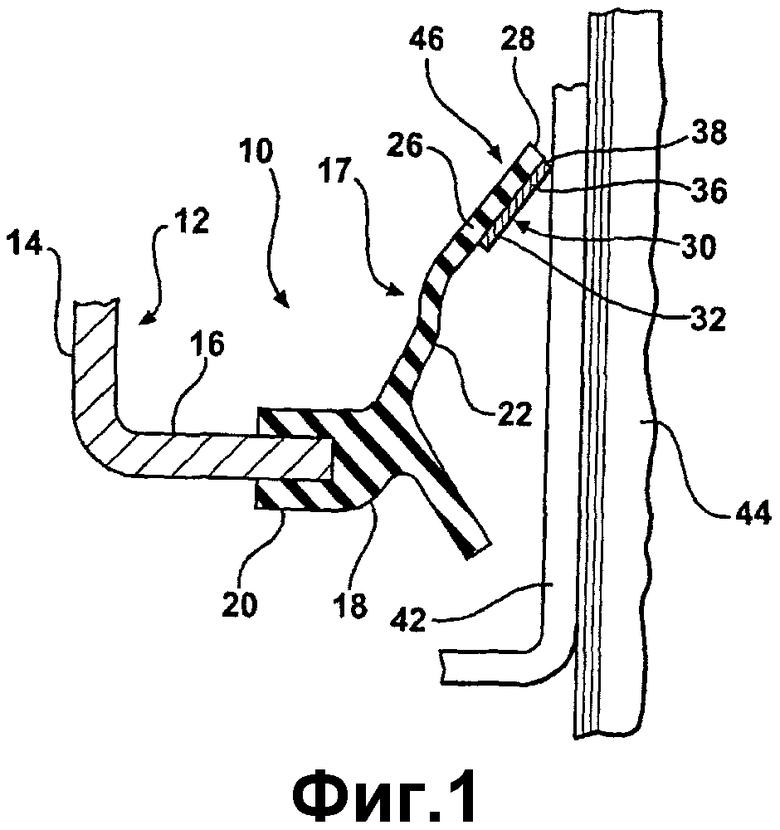

фиг.3 представляет собой сечение, аналогичное фиг.2, в котором политетрафторэтиленовая тонкая пластина имеет другую конфигурацию.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

При более детальном рассмотрении чертежей видно, что на фиг.1 показан гидравлический уплотнительный узел 10 манжетного типа, имеющий жесткий кольцевой корпус или несущий элемент 12, выполненный предпочтительно в виде цилиндрического, чашеобразного металлического кожуха, имеющего цилиндрическую стенку 14 и кольцевой радиальный фланец 16.

Уплотнительный узел 10 также включает гидравлическое уплотнение 17, имеющее кольцевой уплотнительный элемент 18, удерживаемый корпусом 12. Уплотнительный элемент 18 изготовлен из любого пригодного эластомерного материала, такого как резина, силикон, полиакриловое соединение, фторэластомер, этиленакриловый, гидрогенизированный нитрильный или нитрильный эластомер. Уплотнительный элемент 18 имеет кольцевую корпусную часть 20, прикрепленную к фланцу 16 корпуса 14, и кольцевую гибкую часть 22, проходящую в радиальном направлении наружу от корпусной части 20 под наклоном в аксиальном направлении наружу и заканчивающуюся кольцевой губкой 26, обеспечивающей уплотняющую кромку 28 губки.

Кольцевая неэластичная вставка 30, образованная из политетрафторэтиленового материала, который является сравнительно более твердым, чем материал уплотнительного элемента 18, присоединена к аксиально внутренней стороне гибкой части 22 и губке 26 уплотнительного элемента 18. Вставка 30 имеет кольцевую корпусную часть 32, предпочтительно выполненную с одинаковой толщиной порядка приблизительно 0,020 дюйма или менее. Вставка 30 имеет кольцевую губку 36, обеспечивающую уплотняющую кромку 38 губки. Кромки 28 и 38 эластомерной и политетрафторэтиленовой губок приспособлены для взаимодействия с цилиндрической уплотняемой поверхностью 42 выполненного с возможностью вращения элемента 44 с обеспечением уплотнения. Губка 26 уплотнительного элемента 18 и губка 36 вставки 30 образуют кольцевую уплотняющую губку 46 составной конструкции.

Эластомерная губка 26 расположена с той стороны составной уплотняющей губки 46, которая названа здесь загрязненной стороной или стороной, обдуваемой воздухом, в то время как политетрафторэтиленовая губка 36 расположена с противоположной стороны, называемой здесь защищенной стороной или стороной, обтекаемой жидкостью. Составная уплотняющая губка 46 предназначена для защиты от загрязняющих веществ, таких как пыль, грязь, песок, дорожная грязь, соль, вода и т.д., и предотвращения их проникновения к стороне, обтекаемой жидкостью.

Кромка 28 эластомерной губки проходит в окружном направлении непрерывно так, чтобы защитить политетрафторэтиленовую губку 36 от стороны, обдуваемой воздухом. Кромка 38 политетрафторэтиленовой губки аналогичным образом предпочтительно выполнена непрерывной в окружном направлении. По существу, составная уплотняющая губка 46 обеспечивает уплотняющую поверхность, имеющую непрерывную полосу из эластомерного материала со стороны, обдуваемой воздухом, и непрерывную полосу из политетрафторэтиленового материала со стороны, обтекаемой жидкостью.

Способ изготовления уплотнения 17 проиллюстрирован на фиг.2 и предусматривает использование кольцевой тонкой пластины 50 из политетрафторэтиленового материала. Тонкая пластина 50 имеет кольцевую корпусную часть 52, по меньшей мере, часть которой станет политетрафторэтиленовой вставкой 30, а также имеет кольцевую концевую часть или верхнюю часть 54 на одном конце корпусной части. Верхняя часть 54 тонкой пластины 50 расширена и имеет увеличенную толщину по сравнению с корпусной частью 52, как четко показано на фиг.2. Поверхности 56 и 58 корпусной части 52 и верхней части 54 тонкой пластины 50 соединены криволинейной, предпочтительно дугообразной, вогнутой переходной поверхностью 60.

При дальнейшем рассмотрении фиг.2 видно, что тонкая пластина 50 и эластомерная, предварительно отформованная заготовка 61 уплотнительного элемента 18, которая будет более полно описана ниже, показаны в формообразующей полости 62 пресс-формы 66. Формообразующая полость образована противоположными фасонными поверхностями 68, 70 и 72 соответствующих и отдельных частей 74, 76 и 78 пресс-формы. Поверхность 72 части 78 пресс-формы включает часть 80, имеющую участки 82 и 84 поверхности, которые предпочтительно соответствуют по конфигурации соответствующим поверхностям 56 и 58 и приспособлены для обеспечения опоры для соответствующих поверхностей 56 и 58 корпусной части 52 и верхней части 54 тонкой пластины 50. Участки 82 и 84 поверхности соединены криволинейным выпуклым участком 86 поверхности, который соответствует по конфигурации дугообразной поверхности 60 и приспособлен для обеспечения опоры для дугообразной поверхности 60 тонкой пластины 50, при этом участок 86 поверхности образован на выступе 88 части 78 пресс-формы. В более широком смысле, отсутствует необходимость обеспечения точного соответствия по конфигурации участков 82, 84, 86 поверхности формообразующей полости и поверхностей 56, 58, 60 тонкой пластины, поскольку давление и тепло при литьевом прессовании обеспечивают поджим тонкой пластины к этим поверхностям пресс-формы. Часть 80 заканчивается стенкой 90, приспособленной для взаимодействия с опорным концом 92 и размещения опорного конца 92 тонкой пластины 50. Фасонная поверхность 72 части 78 пресс-формы образована со вторым выступом 94 рядом со стенкой 90 для создания подпора 96, который будет образовывать эластомерный упор 98, как более полно будет описано ниже.

При открытой пресс-форме 66 тонкую пластину 50 укладывают на части 80 фасонной поверхности 72 части 78 пресс-формы так, что поверхности 56, 58 и 60 соответственно будут полностью опираться на участки 82, 84 и 86 части 80 поверхности при полном контакте соответственно поверхностей 56, 58 и 60 и участков 82, 84 и 86 поверхности друг с другом, и опорный конец 92 тонкой пластины 50 будет упираться в стенку 90. Свободный конец верхней части 54 тонкой пластины 50 упирается в поверхность 93 формообразующей полости 62.

Когда части 74, 76 и 78 пресс-формы закрыты и с тонкой пластиной 50 удерживаются на месте в части 80 фасонной поверхности 72 части 78 пресс-формы, как описано выше, эластомерный материал нагнетают в формообразующую полость 62 для образования предварительно отформованной заготовки 61 уплотнительного элемента 18 и присоединения ее к вставке из тонкой пластины. Предварительно отформованная заготовка 61 включает часть 100, образующую губку.

Верхняя часть 54 тонкой пластины 50, выполненная с большей толщиной, чем корпусная часть 52, облегчает манипулирование тонкой пластиной 50 при загрузке ее в пресс-форму. Верхняя часть 54 во взаимодействии с выступом 88 удерживает тонкую пластину 50 от проскальзывания или скольжения в пресс-форме до и во время введения эластомерного материала в формообразующую полость 62. Стенка 90 части 78 пресс-формы обеспечивает удерживающий элемент, выполненный с возможностью взаимодействия с опорным концом 92 корпусной части 52тонкой пластины 50, чтобы обеспечивать удерживание тонкой пластины от перемещения, пока эластомерный материал поступает в пресс-форму.

После того как предварительно отформованная заготовка 61 затвердеет и станет присоединенной к тонкой пластине 50, пресс-форму открывают, и несущий элемент, предварительно отформованную заготовку и присоединенную тонкую пластину извлекают, после чего образующую губку часть 100 предварительно отформованной заготовки и тонкую пластину разрезают в поперечном направлении вдоль линии 102, оставляя эластомерную губку 26 и политетрафторэтиленовую вставку 30 с ее губкой 36 и выбрасывая внутренний участок части 100 предварительно отформованной заготовки и внутреннюю часть тонкой пластины, включая утолщенную верхнюю часть 54. Гидравлическое уплотнение 17, включающее эластомерный уплотнительный элемент 18 и политетрафторэтиленовую вставку 30, теперь завершено, полностью изготовлено. Подпор 96 образует эластомерный упор 98, взаимодействующий с опорным концом 92 вставки 30. Кромка 28 эластомерной губки и кромка 38 политетрафторэтиленовой губки образованы вдоль линии 102 разрезания.

Фиг.3 аналогична фиг.2, но показывает тонкую пластину 150 с конструкцией, несколько отличающейся от конструкции тонкой пластины 50. Тонкая пластина 150 аналогична тонкой пластине 50 в том, что корпусная часть 152 является такой же, но отличается по конфигурации верхней части 154. Верхняя часть 154 тонкой пластины 150 в общем похожа на верхнюю часть 54 тонкой пластины 50 тем, что она имеет бульшую толщину, чем корпусная часть 152 тонкой пластины 150. Однако увеличенная толщина достигается за счет смещения поверхности 153 верхней части 154 на стороне, обдуваемой воздухом, в то время как увеличенная толщина верхней части 54 тонкой пластины 50 увеличена по толщине за счет смещения соответствующей поверхности верхней части 54 к стороне, обтекаемой жидкостью. В других отношениях тонкая пластина 150 аналогична тонкой пластине 50 и остальная часть формообразующей полости такая же, и образование эластомерной, предварительно отформованной заготовки 161 происходит по существу таким же образом, за исключением того, что она оказывается несколько более тонкой в зоне рядом с верхней частью тонкой пластины 150.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ЧИСТКИ | 2009 |

|

RU2496523C2 |

| БАЛЛОНЧИКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, НАХОДЯЩИЕСЯ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2485637C2 |

| БУРОВОЕ ДОЛОТО С РЕЖУЩИМ ЭЛЕМЕНТОМ, СПЕЧЕННЫМ С КОРПУСОМ ШАРОШКИ | 2008 |

|

RU2456427C2 |

| Уплотнение и способ его изготовления | 1989 |

|

SU1642159A1 |

| РАДИАЛЬНОЕ УПЛОТНЕНИЕ ВАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2334905C2 |

| МЕДИЦИНСКОЕ УСТРОЙСТВО С ОТВОДИМОЙ ИГЛОЙ И СПОСОБНЫМ ПЕРЕМЕЩАТЬСЯ УПЛОТНЕНИЕМ ПОРШНЯ | 2011 |

|

RU2574368C2 |

| ПРИКРЕПЛЯЕМЫЙ КОМПОНЕНТ РЕСПИРАТОРА С ФОРМОВАННЫМ ТЕРМООТВЕРЖДЕННЫМ ЭЛАСТОМЕРНЫМ УПЛОТНЕНИЕМ | 2008 |

|

RU2417807C1 |

| УПЛОТНЕНИЕ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2438059C2 |

| Стояночное уплотнение | 1979 |

|

SU872877A1 |

| Стояночное уплотнение манжетногоТипА | 1979 |

|

SU844871A1 |

Изобретение относится к способу изготовления составного манжетного уплотнения, образованного из двух несходных материалов. Техническим результатом заявленного изобретения является обеспечение более надежного манипулирования, фиксации и удерживания предварительно сформованной вставки в пресс-форме для изготовления эластомерного уплотнения. Технический результат достигается в способе изготовления гидравлического уплотнения для уплотнения элемента, в котором гидравлическое уплотнение имеет эластомерный уплотнительный элемент, присоединенный к политетрафторэтиленовой вставке. Способ включает изготовление тонкой пластины из политетрафторэтиленового материала, имеющей корпусную часть заданной толщины и концевую часть с толщиной, превышающей толщину корпусной части. При этом тонкую пластину размещают в формообразующей полости так, чтобы одна сторона тонкой пластины была противоположна участку поверхности формообразующей полости. Для образования предварительно отформованной заготовки эластомерного уплотнительного элемента и присоединения предварительно отформованной заготовки к стороне тонкой пластины, которая противоположна одной ее стороне, производят нагнетание эластомерного материала в формообразующую полость. Затем извлекают предварительно отформованную заготовку и тонкую пластину из формообразующей полости и обрезают концевую часть предварительно отформованной заготовки и концевую часть тонкой пластины для образования гидравлического уплотнения, имеющего эластомерный уплотнительный элемент, присоединенный к политетрафторэтиленовой вставке. 7 з.п. ф-лы, 3 ил.

обеспечение пресс-формы, имеющей формообразующую полость,

обеспечение тонкой пластины из политетрафторэтиленового материала, имеющей корпусную часть заданной толщины и концевую часть с толщиной, превышающей толщину корпусной части,

размещение тонкой пластины в формообразующей полости так, чтобы одна сторона тонкой пластины была противоположна участку поверхности формообразующей полости,

нагнетание эластомерного материала в формообразующую полость для образования предварительно отформованной заготовки эластомерного уплотнительного элемента и присоединения предварительно отформованной заготовки к стороне тонкой пластины, которая противоположна одной ее стороне, и

извлечение предварительно отформованной заготовки и тонкой пластины из формообразующей полости и обрезку концевой части предварительно отформованной заготовки и концевой части тонкой пластины для образования гидравлического уплотнения, имеющего эластомерный уплотнительный элемент, присоединенный к политетрафторэтиленовой вставке.

| US 4995621 А, 26.02.1991 | |||

| US 4738606 А, 19.04.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 1991 |

|

RU2031791C1 |

| GB 1478714 A, 06.07.1977. | |||

Авторы

Даты

2008-01-27—Публикация

2003-06-25—Подача