(54) СПОСОБ ВУЛКАНИЗАЦИИ РЕЗИНОВОЙ СМЕСИ

И выпаривают досуха при пониженном давлении. После сушки в течение ночи в вакуум-сушилке при 80°С получают светло-коричневый твердый продукт. Выход 98,1%, т.пл. 60-100 С.

После очистки методом перекристаллизации из смеси ацетон-петролейный эфир получают два вида кристаллов: первые - твердое белое вещество с т.пл. 136-139 С (выход 21,8%), вторые - беловатое твердое вещество с т.пл. 130-137С, выход 22,0% (общий выход 43,8% в расчете на исходные вещества).

Элементный состав кристаллов первого типа.

Найдено,%: С 59,5, Н 5,1. Вычислено,%: С 59,7, Н 5,2. Результаты ЯМР-анализа подтверждают предполагаемое строение.

Успешно применены другие кислые каташизаторы, например концентрированная серная и п-толуолсульфоновая кислоты, но предпочтительна соляная кислота. Применение концентрированной серной кислоты приводит к чрезмено экзотермическим реакциям.

Варианты методики очистки. Пригодной методикой обработки сырого продукта реакции является нейтргшизация кислого катализатора небольшим избытком основания, например гидроксида кгшьция. Однако при этом продукт представляет собой клейкое полутвердое вещество. Его можно растворить в растворителе и наиести на некоторые твердые носители, как описано выше. Предпочтителен гидросиликат кальция вследствие его отличной абсорбционной способности (требуется всего 30 вес.%) и инертности (не влияет на свойства вулканизата), Кроме того, его основность достаточна, так что н требуется предварительное добавление основания для нейтрализации кислого каташизатора.

Пример 2. Бис(тетрагидропнранил)овый эфир гидрохинона.

К 73,0 мл (0,8 моль) дигидропирана, подогретого до 45°С, добавляют в атмосфере азота 2 капли концентрированной (37,3%) соляной кислоты и затем 22,0 г (0,2 моль) гидрюхинона в течение 3,0 мин при перемешивании Температура реакции повышается до максимума 90°С через 5 мин, к этому врюмени прекращают внешний подвод TenhA. После охлаждения до образуется твердое вещество бледно-розовс о цвета. Через 1 ч 50 мин от начала добавления к реакционной суспензии добавляют 0,2 г гидроксида кальция, реакционную смесь перемешивают 5 мин и затем выпаривают при пониженном давлении. После сушки в течение 1-1/2 сут. в вакуум-сушилке при получают свободно текучий твердый продукт рыжевато-коричневого цвета с т.пл. 119-129 5с (предварительно размягчается), выход 95,5%. Сырой продукт выделяют также методом вакуум-фильтрования суспензии, содержащей гидроксид кальция. В этом случае получают беловатый, свободно текучий твердый продукт с т.пл. 97-120с (предварительно размягчается), выход 86,0%.

В результате очистки методом перекристаллизации из смеси ацетонпетролейный эфир получают белое твердое вещестчво с т.пл. 128-132с (предварительно слегка размягчается). Хотя перекристаллизация Осуществляется быстро и легко по сравнению с перекристаллизацией производного бис5фенола AF, однако потери и снижение выхода значительны.

В связи с тем, что сырой продукт представляет собой свободно текучее, легко обрабатываемое твердое вещест0во, его не требуется наносить на твердый носитель. Однако практически целесообразно наносить сырой продукт на носитель например гидросиликат кальция, с целью уменьшения запаха, который иногда вьаделяется сырым ма5териалом, приготовленным из неочищенного дигидропирана.

Пример 3. Блокированный н-бутилвиниловым эфиром гидрохинон.

К 140 мл (0,8 моль) .н-бутилвинило0вого эфира добавляют в атмосфере азота 2 капли концентрированной соляиой кислоты и затем 22,0 г (0,2 моль) гидрохинона в течение 4 мин при перемешивании. При нагревании гидрохи5нон растворяется и реагирует, что показывает самопроизводное повьшение температуры, когда температура достигает 105Ос, внешний подвод тепла прекращают. После перемешивания 0в течение 2 ч от начала добавления реакционную смесь охлаждают до . Добавляют гидроксид кальция (0,1 г) к прозрачному раствору, затем 100 мл ацетона и 26,7 г гидросиликата кальция. Полученную суспензию упаривают

5 при пониженном давлении и сушат в вакуум-сушилках при 80-100 С 1 сут. в каждой из сушилок. Полученный продукт, состоящий из 70 вес.% активного ингредиента на 30 вес.% Ридро0силиката кальция (микро-сел Е), представляет собой беловатое, свободно текучее твердое вещество, выход 92,4%.

П р и м е р 4. Отверждение под

5 давлением фторэластомера.

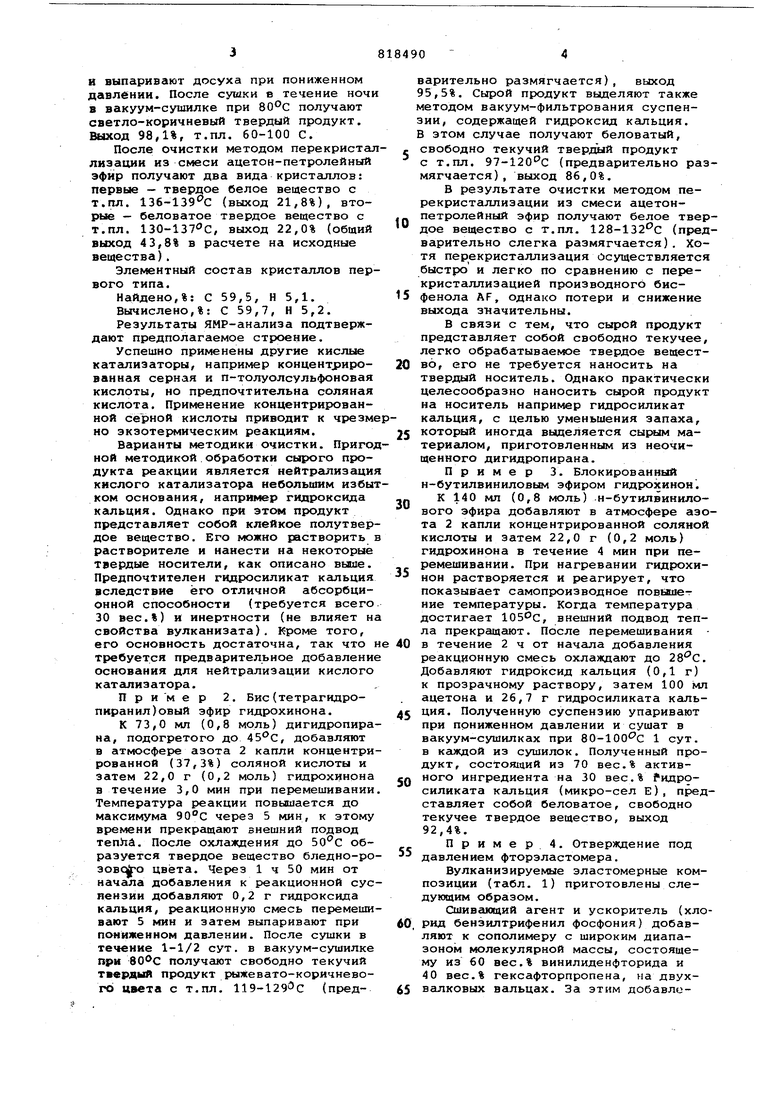

Вулканизируемые эластомерные композиции (табл. 1) приготовлены следующим образом.

Сшивгиощий агент и ускоритель (хлорид бензилтрифенил фосфония) добав0ляют к сополимеру с широким диапазоном молекулярной массы, состоящему из 60 вес.% винилиденфторида и 40 вес.% гексафторпропена, на двухвалковых вальцах. За этим добавли5

нием следует добавление оставшихся ингредиентов. Рекомендуется именно такой порядок добавления. При его нарушении (добавлений сшивающего агента в последнюю очередь) получа1рт более низкие значения РКД. Сшивающий агент основан на бисфеноле AF либо полностью блокированном дигидропираном, либо смеси свободного и блокированного сшивающего агента. Блокированный бисфенол AF наносят на гидр силикат кальция (микро-сел Е) в качестве носителя (30% носителе, 70% активного материала),

Резиновые смеси испытывают по методу реометра с качаиощимся диском. Опыт проводят 30 мии при 177°С.

Значения крутящего момента (Нм) приведёиы в табл. 2.

Приведенные данные показываютf чт во всех случаях через 5 мин достигается удовлетворительная степень отверждения.

Пример 5. Этот пример показывает, что с1зфой блокированный бисфенол AF обладает такими же хорошими свойствами/ как и адсорбированный продукт.

В нескольких параллельных опытгис бисфенол AF превращают в тетрагидропиранилэфирное производное при помощи катализированной реакции с дигидропираном, как в примере 1, за исключением того, что меняют относительное молярное соотнсмйение реагеитоа. Непрореагировавший бисфенол экстрагируют 10%-ным водным раствором .гидроксцда натрия, иногда до экстракции к смеси добавляют хлороформ. Летучие вещества удаляют при пониженном давлении, а остаток сушат в вакуум-сушилке при . Выход сырых блокированных производных составляет приблизительно 71-100%, но эти продукты сильно загрязнены, как показывает их вообще низкая температура плавления, хотя элементарный состав некоторых партий близок к расчетньш значениям. Затем эти сырые продукты используют либо в отдельности, дибо в смесях с соответствующим неблокированным бисфенолом в качестве отверждаюсдего агента для аирокого диа пазона молекулярного веса сополимера финилиденфторид/гексафторпропен. В качестве ускорителя применен хлорид бензилтрифенилфосфония.

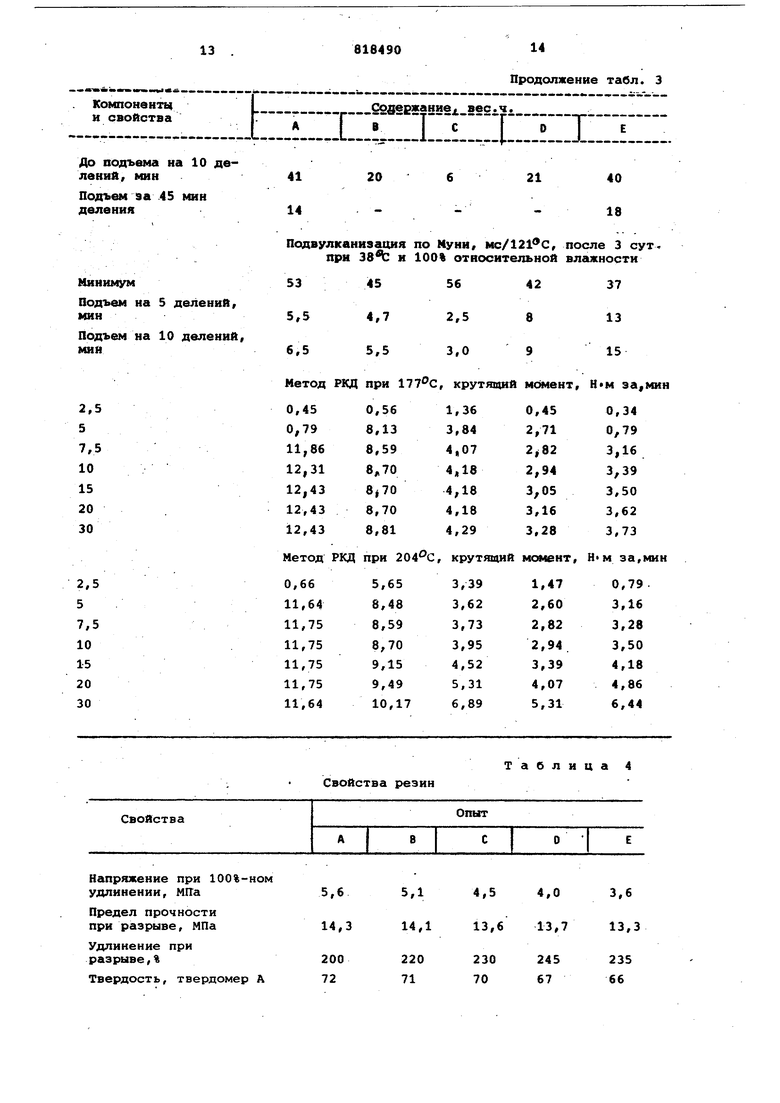

Результаты приведены в табл.3 и 4

Смеси А-Е отверждены под давлением в течение 10 мин при ,, затем отверждены дополнительно в печи в течение 24 ч при 232с. Физические свойства отвержденных эластомеров оп ределены согласно методикам ASTM:

Модуль I Д-412

Предел прочности

при растяжении Д-412

Удлинение Д-412

ТвердостьД-2240

Остаточное сжатие Д-395

Пример 6. п,п-Изопроилидендифенол(бисфенол А) превращают в тетрагидропираниловый диэфир по методике, описанной в примере 1, и перерабатывают таким же способом. Сырой продукт с т.пл. 28-32 с, применяется без дёльнейшей очистки. Свойства этого блокированного бисфенола как отверждающего агента сравнивают в параллельных опытах со свойствами также блокированного СЕФОГО бисфенола AFc т.пл.37-38 С. В качестве фторэластомера применяется сополимер с широким диапазои М4 молекулярного веса, состоящий из 60 вес.ч. винилденфторида и 40 «ее.ч. гексафтопропена. Во всех случаях композиции тоже содержат 30 вес.ч. (на 100 вес. эластомера) углеродной оажиТермакс и 3-3/5 вес.ч. оксида магния Меглайт.

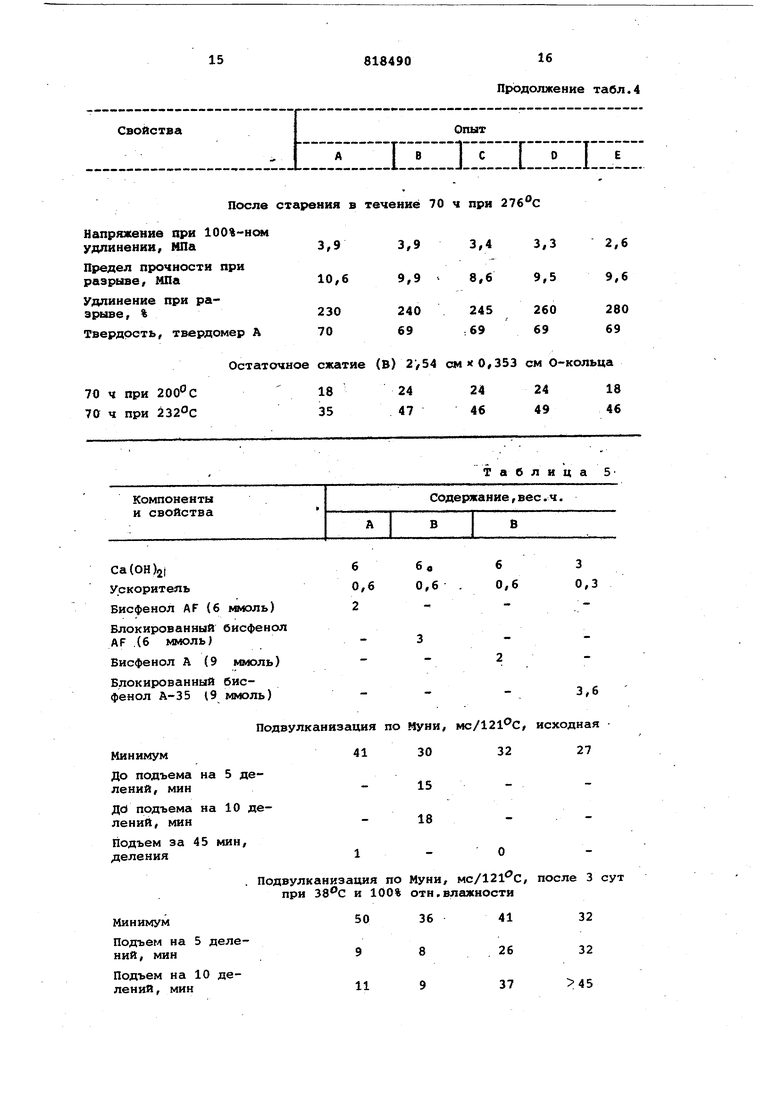

Состав смеси и результаты испытаний в расчегё на 100 зес.ч. эластомера приведены в табл. 5. В качестве ускорителя прюленен хлорид бензилтрифенилфосфония.

Смеем A-D отверщдеиы под давлением в течение 10 мии при 177с, затем отверждены дополнительно в печи при в течение 24 ч, после чего определяют физическне свойства отвержденных эластомеров.

Результаты приведены в табл. 6.

Приведенйью результаты показывгиот что отверждение бисфенолом А протекает медленнее, чем бисфенолом AF, и отвер1едение блокированным бнсфенолом А при происходит очень медленно, но при 204с оно достигает приемлемьос значений приблизительно через 10 мин. Максимальная степень отверждения/ достигнутая с блокированным бисфенолом А при 204%/ состсшляет приблизительно половину отверждения, достигнутого с блокированнЕШ бисфенолом АГ. Физические свойства фторэластомера/ подвер гнутого последующей вулканизации/ во всех четырех опытаос удовлзтворительны для большинства областей применения фторэластомеров. Требуемые свойства могут быть получены путем применения блокированных отверящающих агентов либо в отдельности, либо в смеси друг с другом или со свободными бисфенолами.

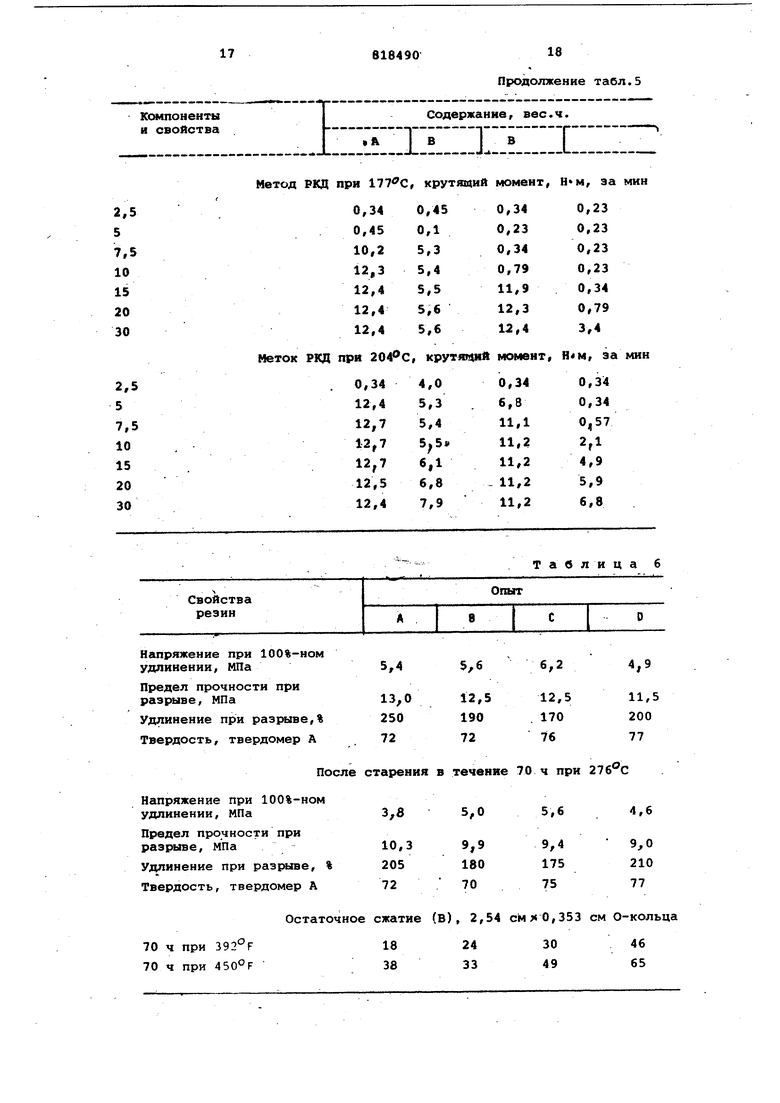

Пример 7. Свойства тетрагидропиранилового диэфира бисфенола АГ без носителя сравнивают со свойствами препарата с носителем микросел Е, полученного/ как описано в примере 1/ и со свойствами тетрагидропиранилового диэфира гидрохинона, полученного/ как описано в примере 2. Во всех опытах применяют эквимолярные количества вулканизирующих агентов. В качестве эластомера применяют

сополимер винилиденфторида и гексафторпропена 60f40.

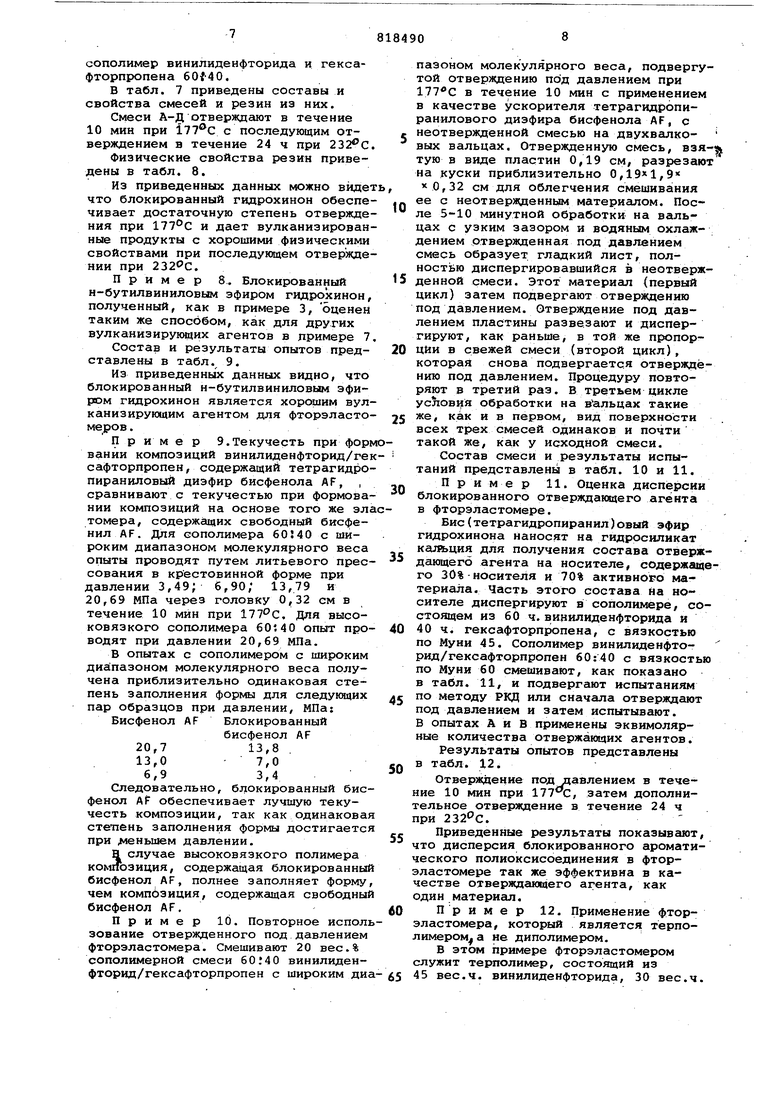

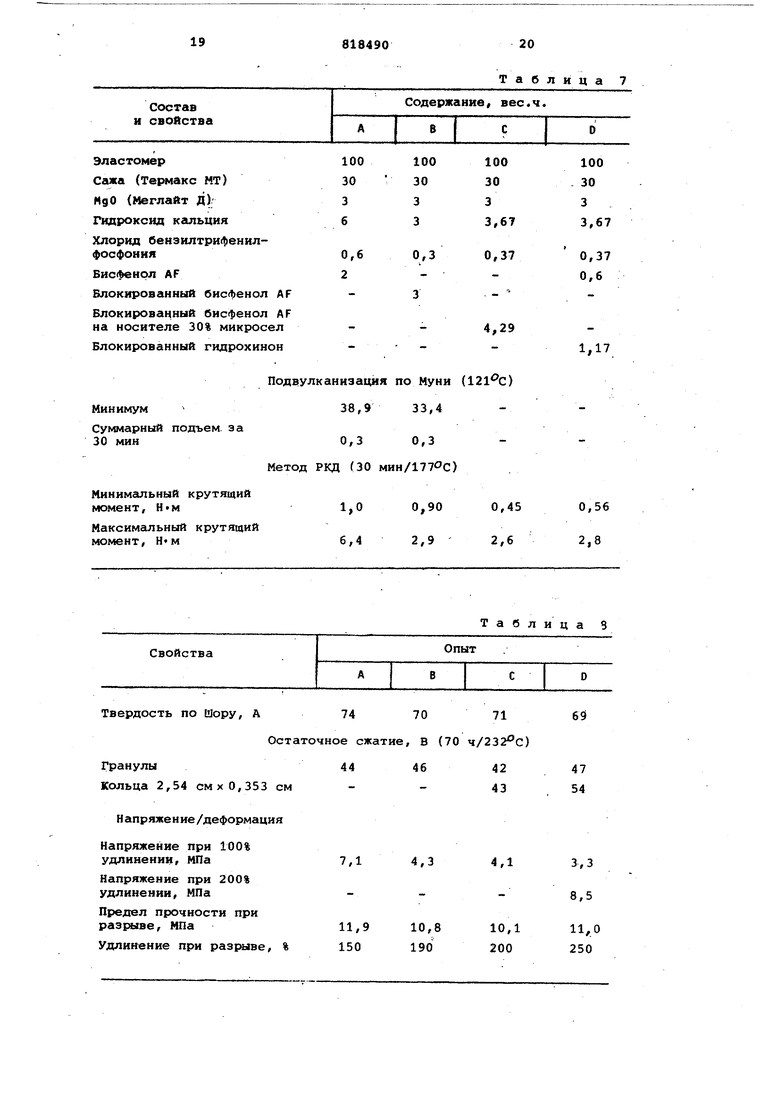

В табл. 7 приведены составы и свойства смесей и резин из них.

Смеси А-Д отверждают в течение 10 мин при i 7 с последующим отверждением в течение 24 ч при ,

Физические свойства резин приведены в табл. 8.

Из приведенных данных можно видет что блокированный гидрохинон обеспечивает достаточную степень отверждения при 177°С и дает вулканизированные продукты с хорошими физическими свойствами при последующем отверждении при 2320с.

Пример 8. Блокированный н-бутилвиниловым эфиром гидрохинон, полученный, как в примере 3, оценен таким же способом, как для других вулканизирующих агентов в примере 7.

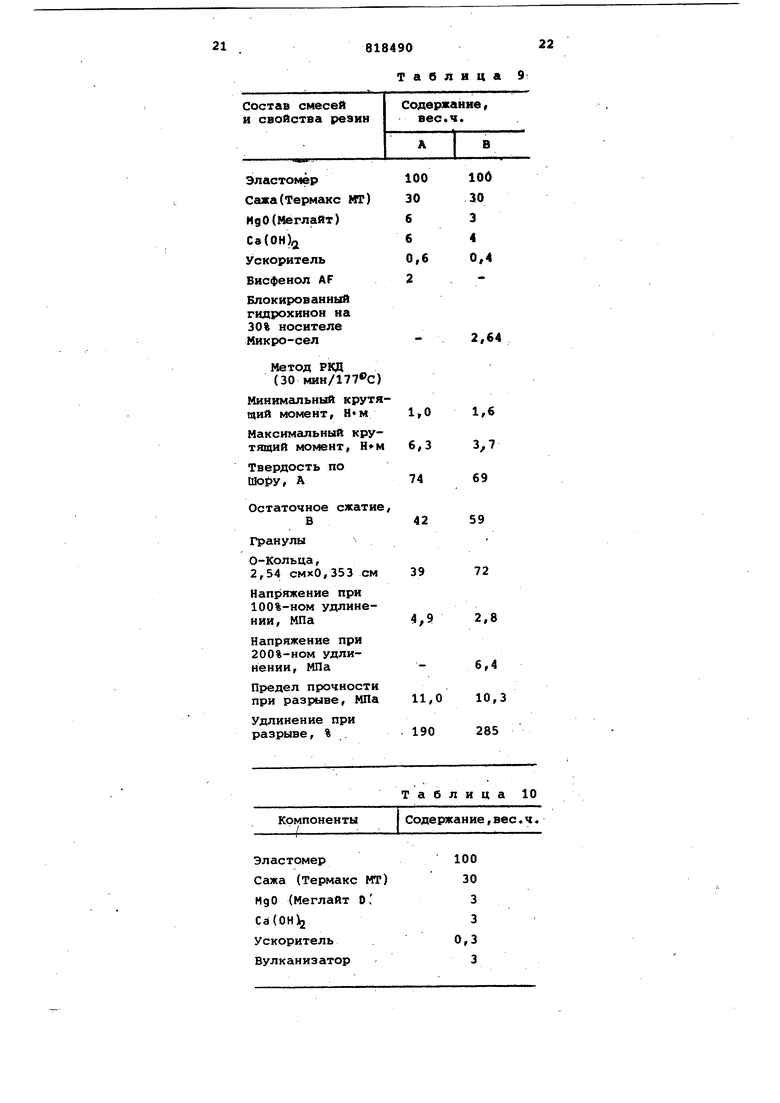

Состав и результаты опытов представлены в табл. 9.

Из приведенных данных видно, что блокированный н-бутилвиниловым эфирвом гидрохинон является хорошим вулканизирующим агентом для фторэластомеров,

Пример 9.Текучесть при формвании композиций винилиденфторид/гексафторпропен, содержащий тетрагидропираниловый диэфир бисфенола AF, , сравнивают с текучестью при формовании композиций на основе того же элатомера, содержащих свободный бисфенил AF. Для сополимера 60МО с широким диапазоном молекулярного веса опыты проводят путем литьевого прессования в крестовинной форме при давлении 3,49; 6,90/ 13,79 и 20,69 МПа через головку 0,32 см в течение 10 мин при 177°С. Для высоковязкого сополимера 60. 40 опыт проводят при давлении 20,69 МПа.

В опытах с сополимером с широким диапазоном молекулярного веса получена приблизительно одинаковая степень заполнения формы для следукицих пар образцов при давлении, МПа:

Висфенол AF Блокированный

бисфенол AF 20,713,8

13,07,0

6,93,4

Следовательно, блокированный бисфенол AF обеспечивает лучшую текучесть композиции, так как одинаковая степень заполнения формы достигается при Л1еньшем давлении.

J случае высоковязкого полимера эзиция, содержащая блокированный бисфенол AF, полнее заполняет форму чем компбзиция, содержащая свободный бисфенол AF.

Пример 10. Повторное использование отвержденного под давлением фторэластомера. Смешивают 20 вес.% сополимерной смеси винилиденфторид/гексафторпропен с широким диапазоном молекулярного веса, подвергутой отверждению под давлением при в течение 10 мин с применением в качестве ускорителя тетрагидропиранилового диэфира бисфенола AF, с неотвержденной смесью на двухвалковых вальцах. Отвержденную смесь, взя-||, тую в виде пластин 0,19 см, разрезают на куски приблизительно 0,19x1,9 «0,32 см для облегчения смешивания ее с неотвержденным материалом. После 5-10 минутной обработки на вальцах с узким зазором и водяным охлаждением ртвержденная под давлением смесь образует гладкий лист, полностью диспергировавшийся в неотвержденной смеси. Этот материал (первый цикл) затем подвергают отверждению под давлением. Отверждение под давлением пластины развезают и диспергируют, как раньше, в той же пропорции в свежей смеси (второй цикл), которая снова подвергается отверждению под давлением. Процедуру повторяют в третий раз. В третьем цикле услов я обработки на вальцах такие же, как и в первом, вид поверхности всех трех смесей одинаков и почти такой же, как у исходной смеси.

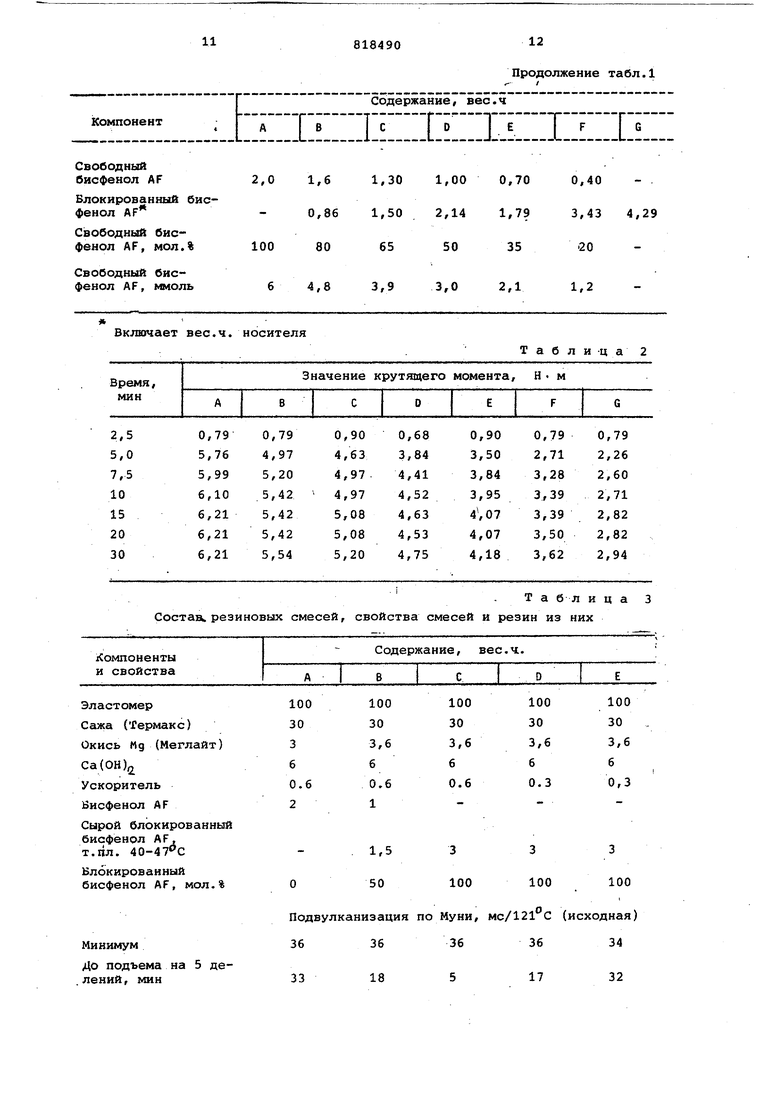

Состав смеси и результаты испытаний представлены в табл. 10 и 11.

Пример 11. Оценка дисперсии блокированного отверждающего агента в фторэластомере.

Бис(тетрагидропиранил)овый эфир гидрохинона наносят на гидросиликат кальция для получения состава отверждающего агента на носителе, содержащего 30%-носителя и 70% активного материала. Часть этого состава на носителе диспергируют в сополимере, состоящем из 60 ч.винилиденфторида и 40 ч. гексафторпропена, с вязкостью по Муни 45. Сополимер винилиденфторид/гексафторпропен 60:40 с вязкостью по Муни 60 смешивают, как показано в табл. 11, и подвергают испытаниям по методу РКД или сначала отверждают под давлением и затем испытывают. В опытах А и В применены эквимолярные количества отвержающих агентов.

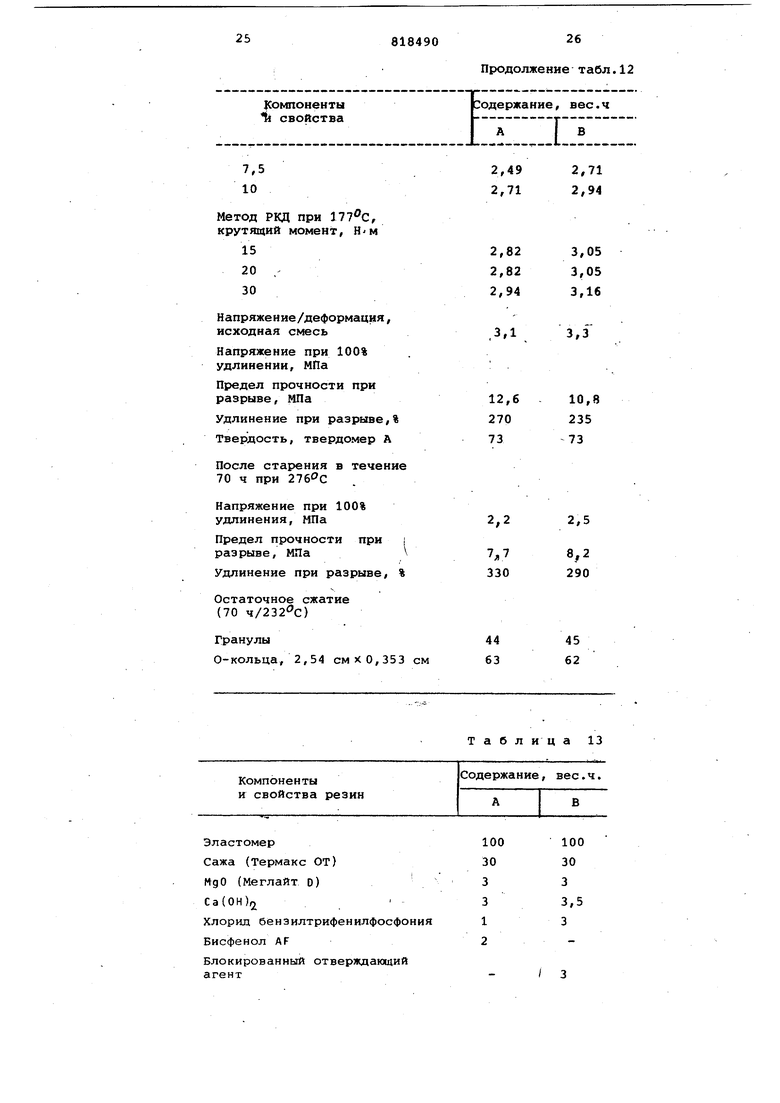

Результаты опытов представлены в табл. 12.

Отверждение под давлением в течение 10 мин при , затем дополнительное отверждение в течение 24 ч при 232Сс.

Приведенные результаты показывают,

5 что дисперсия блокированного ароматического полиоксисоединения в фторэластомере так же эффективна в качестве отверждающего агента, как один материал.

Пример 12. Применение фторэластомера, который . является тёрполимером а не диполимером.

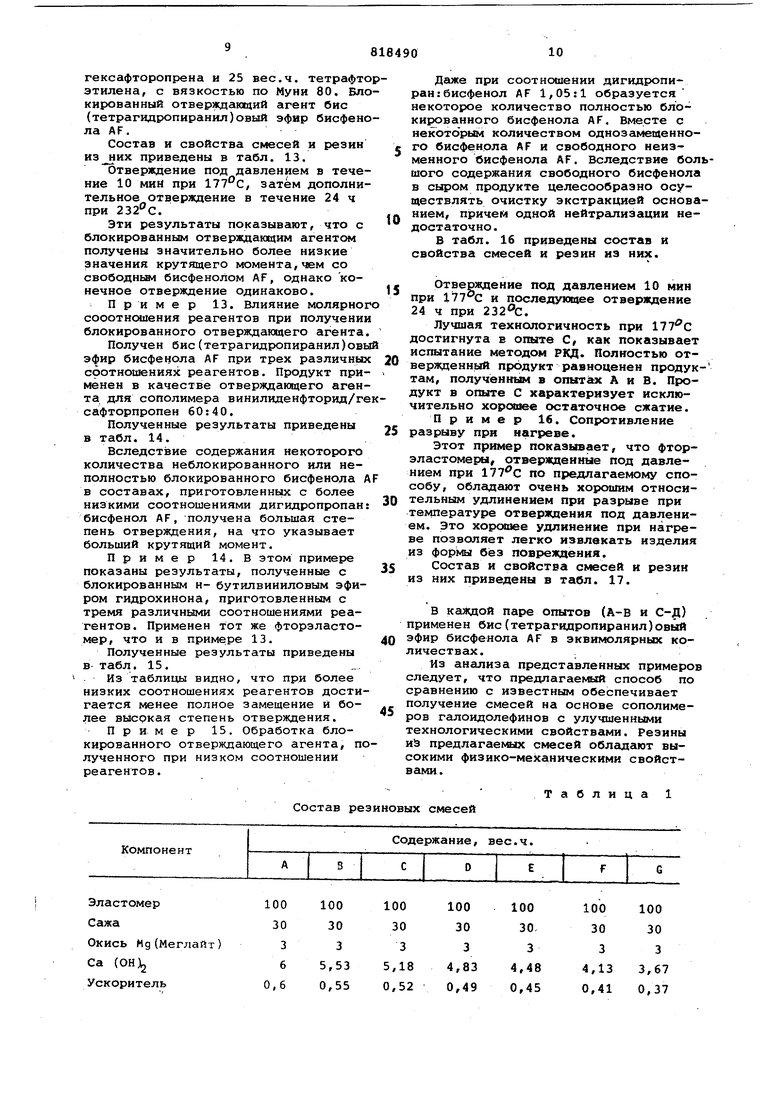

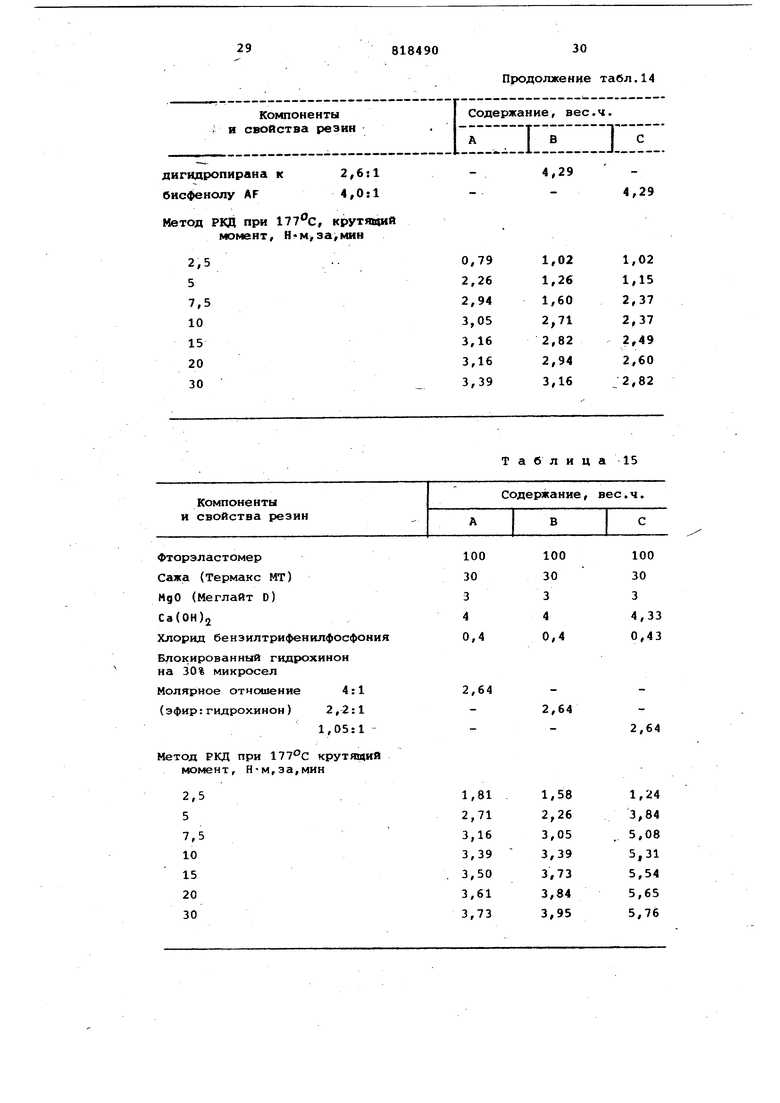

В этом примере фторэластомером служит терполимер, состоящий из 45 вес.ч. винилиденфторида, 30 вес.ч. гексафторопрена и 25 вес.ч. тетрафто этилена, с вязкостью по Муни 80, Бло кированный отверзкдамций агент бис (тетрагидропиранил)овый эфир бисфено ла AF, Состав и свойства смесей и резин из них приведены в табл. 13. Отверждение под давлением в течение 10 мин при 177°С, затем дополнительное отверждение в течение 24 ч при . Эти результаты показывают, что с блокированным отверждающим агентом получены значительно более низкие значения крутящего момента,чем со свободньви бисфенолом AF, однако конечное отверждение одинаково. Пример 13. Влияние молярно сооотношения реагентов при получени блокированного отверждающего агента Получен бис(тетрагидропиранил)овы эфир бисфенола AF при трех различны соотношениях реагентов. Продукт при кюнен в качестве отверждающего аген та для сополимера винилиденфторид/г сафторпропен 60:40. Полученные результаты приведены в табл. 14. Вследствие содержания некоторого количества неблокированного или неполностью блокированного бисфенола в составах, приготовленных с более низкими соотношениями дигидропропан бисфенол AF, получена большая степень отверждения, на что указывает больший крутящий момент. Пример 14. В этом примере показаны результаты, полученные с блокированным н- бутилвиниловым эфиром гидрохинона, приготовленным с тремя различньами соотношениями реагентов. Применен тот же Фторзластомер, что и в примере 13. Полученные результаты приведены в табл. 15. . Из таблицы видно, что при более низких соотношениях реагентов дости гается менее полное замещение и более высокая степень отверждения. Пример 15. Обработка блокированного отверждающего агента, п лученного при низком соотношении реагентов.

Состав резиновых смесей

Таблица Даже при соотношении дигидропиран:бисфенол AF 1,05:1 образуется некоторое количество полностью блокированного бисфенола AF. Вместе с некоторым количеством однозамещенного бисфе1нола AF и свободного неизменного бисфенола AF. Вследствие большого содержания свободного бисфенола в сыром продукте целесообразно осуществлять очистку экстракцией основанием, причем одной нейтрализации недостаточно. В табл. 16 приведены состав и свойства смесей и резин из них. Отверждение под давлением 10 мин при 177с и последующее отверждение 24 ч при 232. Лучшая технологичность при достигнута в опыте С как показывает испытание методом РКД« Полностью отвержденный продукт равноценен продуктам, получённш4 в опытах А и В. Продукт в опыте С характеризует исключительно хорошее остаточное сжатие. Пример 16. Сопротивление разрыву при нагреве. Этот пример показывает, что фторэластомеры, отверждеиные под давлением при по предлагаемому способу, обладацот очень хорошим относительным удлинением при разрыве при температуре отверждения под давлением. Это хорошее удлинение при нагреве позволяет легко извлекать изделия из форйы без повреждения. Состав и свойства смесей и резин из них приведены в табл. 17. В каждой паре опытов (А-В и С-Д) применен бис{тетрагидропиранил)овый эфир бисфенола AF в эквимолярных количествах.; Из анализа представленных примеров следует, что предлагаемый способ по сравнению с известным обеспечивает получение смесей на основе сополимеров галоидолефинов с улучшенными технологическими свойствами. Резины ид предлагаекоос смесей обладают высокими физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНИЛИДЕНФТОРИД- И ГЕКСАФТОРПРОПИЛЕНСОДЕРЖАЩИЕ ОТВЕРЖДЕННЫЕ СОПОЛИМЕРЫ | 1997 |

|

RU2196146C2 |

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МИНЕРАЛЬНОЕ МАСЛО | 2001 |

|

RU2316570C2 |

| ФТОРЭЛАСТОМЕР-ОБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2040529C1 |

| ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР И СШИТЫЙ ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР | 1992 |

|

RU2070207C1 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

| Полимерная композиция | 1976 |

|

SU747434A3 |

| ФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394044C2 |

| ВУЛКАНИЗУЕМАЯ ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2158281C2 |

| НОВЫЕ ФТОРИРОВАННЫЕ ПОЛИМЕРЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ | 2000 |

|

RU2274645C2 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2383563C2 |

Эластомер

Сажа

Окись Мд(Меглайт)

Са (ОН)2

Ускоритель

100

30

3

3,67 0,37 Блокированный бисфенол AF 0,86 1,50 Свободный бисфенол AF, мол.% 1008065 Свободный бисфенол AF, ммоль 64,83,9

Включает вес.ч. носителя Составу резиновых смесей, свойства смесей Сырой блокированный бисфенол AF, т.пл. 40-47 С Блокированный О 50 бисфенол AF, мол.% Подвулканизаци 36 36 Минимум До подъема на 5 де33 18 лений, мин

Продолжение табл,1

4,29

Таблица 2 1,5 2,141,793,43 503520 3,02,11,2 - Т а б л и ц а и резин из них 3 3 3 100 100 100 y ни,Mc/12lc(исходная) 36 36 34 5 17 32

Продолжение табл. 3 После старения в течение Напряжение при 100%-нсж удлинении, НПа3,9 3,9 Предел прочности при разрыве, МПа10,6 9,9 Удлинение при разрыве, %230 240 Твердость, твердомер А 70 69

Остаточное сжатие (В) см х 0,353 см О-кольца

70 ч при

18 35 70 ч при 2320с

Ca{OH)2i

Ускоритель

Бисфенол AF (6 ммоль)

Блокированный бисфенол AF .(6 ммоль}

Бисфенол А (9 ммоль)

Блокированный бисфенол А-35 (9 ммоль)

Подвулканизация по Муни, мс/121 с, исходная

Минимум

До подъема на 5 делений, мин

ДЬ подъема на 10 делений, мин

Подъем за 45 мин, деления

. Подвулканизация по Муни, мс/121 с, после 3 сут при и 100% отн, влажности

Минимум

Подъем на 5 делений , мин

Подъем на 10 делений , мин

Продолжение табл.4

18 46

24 49

24 46

24 47

Таблица 5

3 0,3

6 0,6

6« 0,6

3,6

27

32

30 15 18 70 ч при 276 С 3,4 3,3 2,6 8,6 9,5 9,6 245 260 280 ;69 69 69

5,,2

13,012,512,5

250190170

727276

После старения в течение 70 ч при 216°С

Напряжение при 100%-ном

удлинении, МПа

Предел прочности при

разрыве, МПа

Удлинение при разрыве, %

Твердость, твердомер А

Остаточное сжатие (В), 2,54 смхО,353 см О-кольца

70 ч при 393°F 70 ч при 450°F

Продолжение табл.5

Таблица 6

4,9

11,5

200

77

5,6

4,6

9,4

9,0 175 210 75 77

46 65

30 49

18 38

24 33

Блокированный гидрохинон - Подвулканизация по Муни {121с)

38,9

подъем, за

0,3 0,3 Метод РКД (30 МИН/1770С) Твердость по Шору, А74 Остаточное сжа Гранулы44 Кольца 2,54 смхО,353 смНапряжение/деформацияНапряжение при 100% удлинении, МПа7,1 Напряжение при 200% удлинении, МПаПредел прочности при разрыве, МПа11,9 Удлинение при разрыве, %150

Таблица 7

1,17

33,4

Таблица 3 7071 бЗ В (70 ч/232с) 4642 47 -43 54 4,34,1 3,3 -- 8,5 10,810,1 11,0 190200 250

21

Метод РКД

(30 мин/177«с)

Минимальный крутящий момент,

Максимальный крутящий момент,

Твердость по

, А

Остаточное сжатие,

В

Гранулы

О-КоЛьца,

2,54 смхО,353 см

Напряжение при 100%-ном удлинении , МПа

Напряжение при 200%-ном удлиКомпоненты

Эластомер

Сажа (Термакс МТ)

МдО (Меглайт D,

Ca{OHi2

Ускоритель

Вулканизатор

81849022

таблица 9:

1,6

3,7

69

59

72

2,8

Таблица 10

Содержание,вес.ч.

100

30

3

3

0,3 3

Таблица 11

Метод РКД при , крутящий момент, НМ

15

20 , 30

Напряженне/деформация, исходная смесь

Напряжение при 100% удлинении, МПа

Предел прочности при разрыве, МПа

Удлинение при разрыве, Твердость, твердомер А

После старения в течен 70 ч при

%

53 см

Компоненты

Блокированный отверждающий агент

Продолжение табл.12

3,05 3,05 3,16

з,з

10,8

235

73

2,2

2,5

8,2 330 290

45 62

44 63

Таблица 13

Содержание, вес.ч.

27

Компоненты

и свойства резин

етод РКД при 177 С, крутящий момент, Н- м

2,5 мин 5 мин

7,5 мин 10 мин

15 20 30

мин

мин

мин

Напряженне/деформация, исходная смесь

Напряжение при 100% удлинении, МПа

Предел прочности при разрыве , МПа

Удлинение при разрыве, % Твердость, твердомер А

После старения в течение 70 ч при

Напряжение при 100% удлиннии, МПа

Предел прочности при

Блокированный бисфенил AF

на 30% микросел

Молярное отношение 2,2:1

81849028

Продолжение табл.13

Содержание, .ч.

I А IB

4,0

15,6

260

70

2,7

3,2

Таблица 14

4,29

Метод РКД при , крутявчий момент, ,мин

Блокированный гидрохинон на 30% микросел

Молярное отношение (эфир:гидрохинон)

Метод РКД при т°с крутящий момент, Н-м,за,мин

2,5

5

7,5

10

15

20

30

Продолжение табл.14

Т а б л и ц а 15

2,64

2,64

2,64

1,58

1,24 2,26 3,84 3,05 5,08 3,39 5,31 3,73 5,54 3,84 5,65 3,95 5,76

РКД при 177, крутящий момеи, н м, за, мин

2,5

5

7,5

10

15

20

30

Остаточное сжатие, Б(70

Гранулы

Напряжение/деформация

Фторэластомер А, Фторэластомер и Сажа (Термакс МТ) KgО (Меглайт D) Ca(aH)rj

Таблица 16

0,68

0,79 1,47 1, 24 1,81 4,97 5,20 5,20 2,26 5,31 2,37 5,31 2,49

51

28

Таблица 17

100

100

30 30 3 3

3

6

Напряжение/деформация при lljOc (10 мин/177 С), только отверждение под давлением

Напряжение при 100% удлинении , МПа

Предел прочности при разСополимер винилиденфторид:гексафторпропен 60:40 с вязкостью по Муни 155.

Сополимер винилденфторкд:гексафторпро ен 60:40 с вязкостью по Муни 60.

Формула изобретения

Способ вулканизации резиновой смеси на основе сополимера винилиденфторида ароматическим полигидроксилсодержацим соединением прогревом при 163-204вс, отличающийся тем, что, с целью улучшения технологических свойств смеси и физико-механических показателей резин из нее, прогревают смесь на основе 100 вес.ч. указанного сополимера с 0,86 -

Продолжение табл.17

0,55

1,52

3,72

4,8 вес.ч. ароматического полигидроксилсодержащего соединения: бисфенола или гидрохинона, предварительнообработанногб соединением, выбранным из группы:дегидропиран, н-бутилвиниловый зфир, изопропилиден.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1978-12-26—Подача