Данная заявка имеет приоритет согласно первой заявке, серийный № 60/376631, поданной 30 апреля 2000 года.

Данное изобретение относится к снижению гидролиза углеводородных потоков, таких как сырая нефть, подвергаемых обработке при повышенных температурах, и, более конкретно, к снижению уровня гидролиза и последующего образования хлористоводородной кислоты путем добавления к таким потокам ингибиторов гидролиза.

Типичный нефтеперерабатывающий завод включает резервуарную станцию или участок для хранения, где хранятся исходное сырье, т.е. сырая нефть, сланцевое масло, керосин и некоторые промежуточные углеводородные продукты для процессов переработки нефти с целью их оптимального использования на нефтеперерабатывающем заводе. Зачастую такое исходное сырье содержит хлориды, прежде всего, хлориды металлов, и, более конкретно, хлориды щелочных и щелочноземельных металлов, в количестве от 1 до 2000 ppm. Известно, что углеводородные продукты, содержащие такие хлоридные загрязняющие примеси, при повышенных температурах и в присутствии воды гидролизуются с образованием хлористоводородной кислоты, которая, как хорошо известно специалистам в данной области техники, может вызвать сильную коррозию технологического оборудования.

На обычном нефтеперерабатывающем заводе сырую нефть вначале обрабатывают в установке для обессоливания, т.е. опреснителе. Назначением опреснителя является удаление как можно большего количества солей и других водорастворимых загрязняющих примесей перед дальнейшей подачей углеводородного потока, т.е. сырой нефти, в теплообменники, печи, дистилляционные колонны, крекинг-установки и связанное с ними технологическое оборудование, такое как насосы, клапаны, трубопроводы и другие устройства, обычно используемые на нефтеперерабатывающих заводах и другом нефтехимическом оборудовании. Обычно подаваемое в опреснитель сырье предварительно нагревают, как правило, до температуры приблизительно от 200 до 250°F. После прохождения исходного сырья через опреснитель, который обычно работает при температуре от 200 до 250°F, его пропускают через вторую нагревательную зону, имеющую температуру приблизительно от 200 до 600°F. Затем нагретый поток подают в печь, где его нагревают до температуры от 600 до 700°F. После этого поток подают в дистилляционную колонну, работающую при атмосферном давлении, вместе с паром для осуществления предварительного фракционирования, как правило, на четыре фракции: верхний поток, содержащий легкий углеводород, например, С1-С8 углеводород; первая промежуточная фракция, включающая керосин, реактивное и дизельное топливо; вторая промежуточная фракция, содержащая газойль; и нижняя фракция, содержащая самые тяжелые компоненты, которые присутствуют в сырье. Как указано выше, обычно разделяют поток сырья в дистилляционной колонне при атмосферном давлении. Таким образом, вся хлористоводородная кислота, образовавшаяся до указанной колонны, попадает в легкую фракцию и конденсируется с водой. Последующая обработка такой конденсированной фракции приводит к контакту хлористоводородной кислоты с технологическим оборудованием, используемым для обработки конденсированной фракции, и тем самым к коррозионному разрушению.

Обычным способом предотвращения коррозии, вызываемой верхней фракцией в результате реакции гидролиза, является применение нейтрализующих веществ и ингибиторов коррозии. Такие ингибиторы являются дорогостоящими и во многих случаях вызывают пенообразование и осаждение, которые могут быть более разрушительными, чем коррозия.

В соответствии с предпочтительным аспектом настоящего изобретения разработан способ снижения гидролиза в углеводородном потоке, в соответствии с которым углеводородный поток, содержащий хлоридное соединение, которое гидролизуется при повышенных температурах в присутствии воды с образованием хлористоводородной кислоты, обрабатывают эффективным количеством агента, включающего, по меньшей мере, один надосновный комплекс металлической соли и комплексообразующий реагент на основе органической кислоты. Обрабатывающий агент предпочтительно вводят в углеводородный поток, когда указанный поток имеет температуру, ниже которой происходит существенный гидролиз содержащего хлорид соединения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

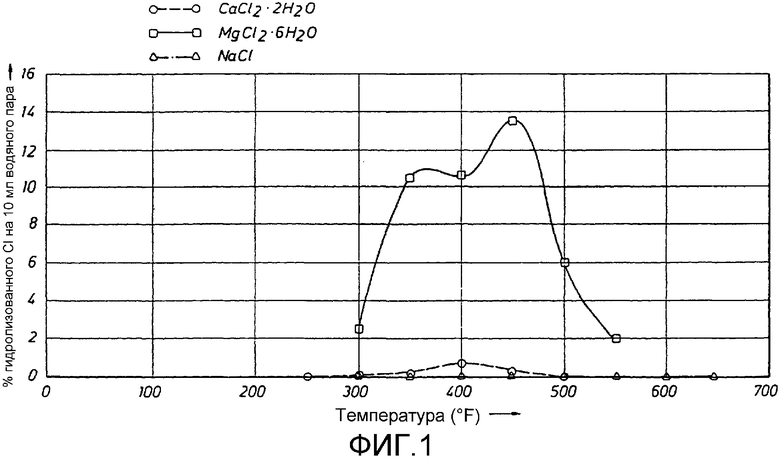

Фиг.1 представляет график, показывающий гидролиз различных хлоридов металлов в минеральном масле в зависимости от температуры.

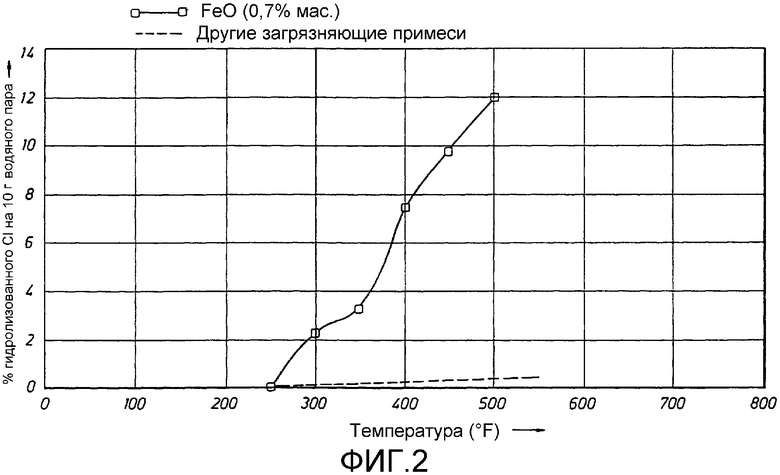

Фиг.2 представляет график, показывающий действие различных загрязняющих примесей на гидролиз хлорида кальция в минеральном масле в зависимости от температуры.

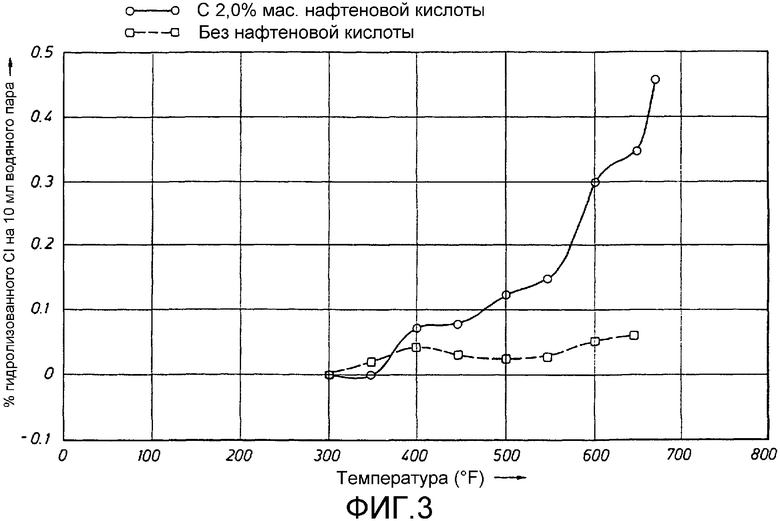

Фиг.3 представляет график, показывающий гидролиз хлорида натрия в минеральном масле в присутствии нафтеновой кислоты в зависимости от температуры.

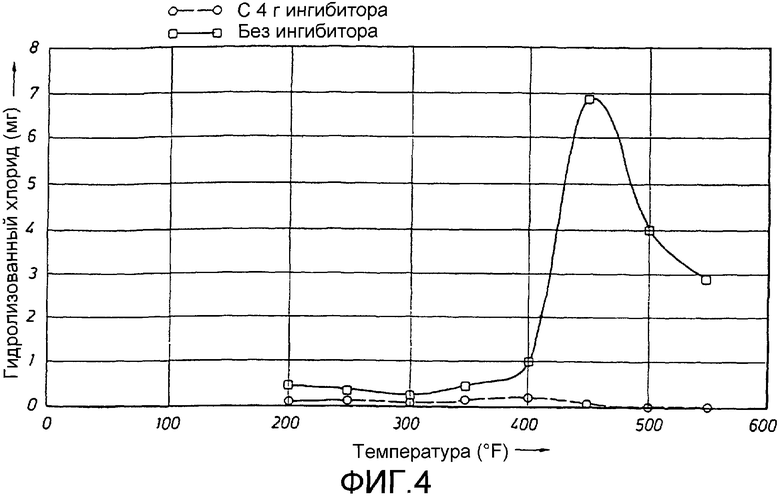

Фиг.4 представляет график, показывающий ингибирование гидролиза хлорида кальция согласно способу в соответствии с изобретением.

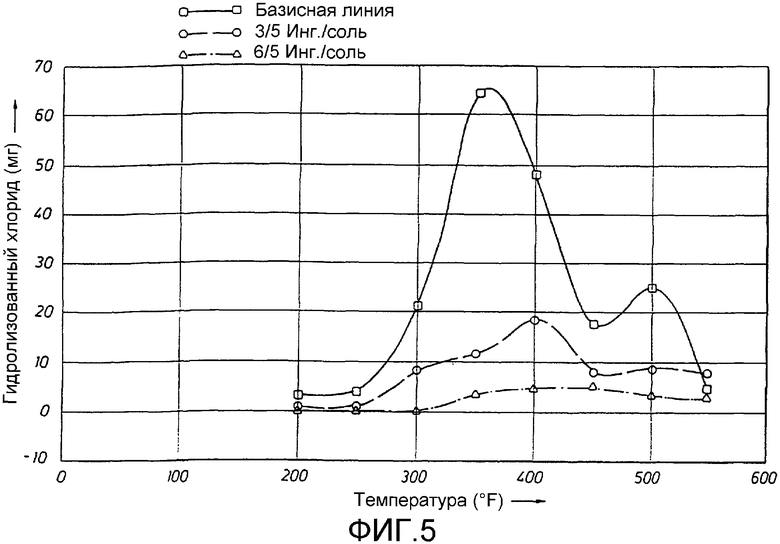

Фиг.5 представляет график, показывающий ингибирование смешанных хлоридов в минеральном масле согласно способу в соответствии с изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Несмотря на то, что способ согласно изобретению касается исходного сырья для нефтепереработки, он может быть использован для любого углеводородного потока и любого процесса, в которых углеводородный поток содержит гидролизуемые хлоридные соединения, способные образовывать хлористоводородную кислоту при повышенных температурах и в присутствии воды. Не ограничивающие примеры подходящих углеводородных потоков включают сырую нефть, сланцевое масло, керосин, а также различные углеводородные продукты, получаемые в результате нефтепереработки и, как правило, используемые в качестве промежуточных соединений для получения других, более желательных продуктов. Хлоридсодержащие соединения могут представлять собой любые соединения, как правило, неорганической природы, гидролизующиеся при повышенных температурах и в присутствии воды с образованием хлористоводородной кислоты. Обычно хлоридсодержащие соединения представляют собой соли металлов и, более конкретно, соли щелочных и щелочноземельных металлов, такие как хлорид натрия, хлорид кальция, хлорид магния и т.д. Как указано выше, было установлено, что при введении в загрязненные хлоридами углеводородные потоки агента, включающего комплекс надоснования из соли металла и описываемый ниже комплексообразующий реагент на основе органической кислоты, до того, как поток окажется в условиях, при которых происходит существенный гидролиз, гидролиз образуемого хлорида сильно снижается, часто до точки, при которой происходит минимальная коррозия.

Гидролиз хлоридсодержащих соединений с образованием хлористоводородной кислоты происходит, как правило, в температурном интервале, зависящем от конкретных условий, конкретного хлорида (хлоридов) и других подобных параметров. Однако в целом существенный гидролиз обычно не происходит до тех пор, пока температура углеводородного потока не достигнет приблизительно 300°F, хотя в зависимости от хлоридного соединения и других условий, некоторый гидролиз может происходить при такой низкой температуре, как 250°. Соответственно, несмотря на то, что по вышеупомянутым причинам точная температура не может быть указана, в целом, агент вводят в углеводородный поток в тот момент, когда он имеет температуру ниже приблизительно 400°F. В качестве примера может быть приведен вышеописанный нефтеперерабатывающий процесс, при котором исходное сырье пропускают через первую секцию предварительного нагрева, опреснитель, вторую нагревательную секцию, а затем через печь до подачи в дистилляционную колонну, работающую при атмосферном давлении, поскольку вторая нагревательная секция поднимает температуру сырья до уровня приблизительно от 250 до 600°F, и в этот момент происходит существенный гидролиз хлоридных примесей. Соответственно, обрабатывающий агент согласно изобретению предпочтительно вводят в поток сырья до его подачи во вторую нагревательную секцию, т.е. нагревательную секцию после опреснителя и перед печью. Однако следует отметить, что обрабатывающий агент может быть введен задолго до второй нагревательной секции и, на самом деле, может быть введен с сырьем, имеющим температуру окружающей среды или более низкую температуру, т.е. до первой нагревательной секции. Таким образом, имеется множество возможностей для инжектирования, начиная с введения сырья в нефтеперерабатывающий процесс до нагревательной системы в целом, после опреснителя и перед печью, когда температура все еще недостаточна для существенного гидролиза или когда агент может быть введен с целью предотвращения такого гидролиза. Обрабатывающий агент также может быть введен в нагревательной секции между опреснителем и печью, несмотря на то, что предпочтительным является введение указанного агента в поток перед его подачей во вторую нагревательную секцию.

Предполагается также, что способ согласно изобретению может быть использован для уменьшения коррозии, вызываемой нафтеновой кислотой, которая является общеизвестной в нефтеперерабатывающих процессах. Вызываемая нафтеновой кислотой коррозия обычно происходит при температуре от 400 до 600°F, т.е. при температуре, существенно более высокой, чем температура, при которой происходит гидролиз хлоридных примесей. Таким образом, со ссылкой на вышеизложенное, при введении обрабатывающего агента в поток в какой-либо момент до того, как поток достигнет второй нагревательной секции, т.е. нагревательной секции между опреснителем и печью, он окажет эффективное действие по снижению коррозии, вызываемой нафтеновой кислотой, а также гидролиза хлоридных примесей. Следует также отметить, что нафтеновая кислота существенно повышает гидролиз хлоридов, таких как хлорид натрия.

В соответствии с описанием патента США 5858208, агент, применяемый в данном изобретении, включает, по меньшей мере, один надосновный комплекс соли и комплексообразующий реагент на основе органической кислоты. Точная структура надоснований изучена недостаточно. Предполагается, что они включают дисперсии солей, образующихся в результате взаимодействия кислотного соединения с избыточным количеством основного соединения металла; например, гидроксидом или оксидом металла. Альтернативно, было высказано предположение о том, что они содержат "полимерные соли". Вероятно, правильны обе теории, но ни одна из них не является полностью корректной. Согласно изобретению предполагается, что получение "надосновного" продукта приводит к получению "надосновного комплекса" оксида или карбоната металла с диспергирующим агентом или стабилизатором на основе органической кислоты; т.е. "комплексообразующим реагентом". Природа получаемого таким образом комплекса до конца не выяснена.

Соответственно, согласно данному описанию, обрабатывающий агент представляет собой надосновный комплекс оксида или карбоната Mg, Ca, Ba, Sr или Mn и соли Mg, Ca, Ba, Sr или Mn органокислотного "комплексообразующего реагента". Авторы данного изобретения установили, что соединения магния обеспечивают особенно эффективные результаты; может быть высказано теоретическое предположение о том, что соединения алюминия как таковые или в сочетании с Mg также дают хорошие результаты. Таким образом, в данном изобретении предполагается, что надоснования включают соединения алюминия. Агент содержит стехиометрический избыток соединения основного металла относительно эквивалентному количеству кислотного комплексообразующего реагента, подвергаемого взаимодействию с соединением основного металла для получения комплекса относительно нормальной стехиометрии конкретного металлического основания и кислоты. Например, "нейтральная" или "нормальная" металлическая соль кислоты характеризуется эквивалентным соотношением основания или "металла" к кислоте, равным 1:1; в то время как надосновная соль характеризуется более высоким соотношением, например, 1,1:1, 2:1, 5:1, 10:1, 15:1, 20:1, 30:1 и т.п. Термин "металлическое соотношение" означает соотношение (а) эквивалентов металла или основания к кислоте в надосновной соли к (b) количеству эквивалентов в нормальной соли в расчете на обычную стехиометрию используемого металла или металлов и присутствующей кислоты или кислот. Таким образом, металлическое соотношение масляной дисперсии надосновной соли магния, содержащей два эквивалента кислоты и двадцать эквивалентов магния, составит 10, т.е. 20/(1+1).

Согласно данному описанию, например, считается, что магний имеет два эквивалента основания на атомную массу, а оксид магния (MgO) и гидроксид магния (Mg(СОН2) - два эквивалента на моль. Считается, что одноосновные органические кислоты имеют один эквивалент кислоты на кислотный водород или кислотную группу. Таким образом, монокарбоновая кислота или моносульфоновая кислота или их эквивалентные производные, такие как сложные эфиры и аммониевые и металлические соли, имеют один эквивалент на моль кислоты, сложного эфира или соли; дисульфоновая кислота или дикарбоновая кислота или их эквивалентное производное имеет два эквивалента на моль. Основные металлические соединения, такие как оксиды и карбонаты кальция, бария и магния, имеют два эквивалента на моль, т.е. два эквивалента на атомную массу металла.

Агенты, применяемые в способе согласно изобретению, представляют собой надосновные комплексы металлических оксидов и/или карбонатов и металлической соли, по меньшей мере, одного комплексообразующего агента. Оксиды или карбонаты также могут представлять собой сочетание соединений металлов, например, смесь 1:1 мас. Подобным образом, соль может представлять собой сочетание солей металлов, например, смесь 1:1 мас. Однако соединения магния, кальция или алюминия являются в высшей степени предпочтительными.

В дальнейшем термин "карбоксилат" означает продукт взаимодействия металлического основания и органической карбоновой кислоты, общей формулы R-СООН, в которой R представляет собой углеводородный радикал, а термин "не-карбоксилат" означает продукт взаимодействия металлического основания и органической кислоты, отличной от органической карбоновой кислоты; например, "не-карбоновые кислоты", такие как органические серные кислоты и органические фосфорные кислоты, имеющие намного лучшие диспергирующие свойства, чем карбоксилаты, однако карбоксилаты обладают стабилизирующими свойствами.

Роль комплексообразующего агента при получении и применении обрабатывающих агентов согласно изобретению не ясна. Как указано выше, некоторые агенты могут действовать как стабилизаторы, в то время как другие агенты могут действовать как диспергаторы. Несомненно, некоторые агенты могут выполнять обе функции или иную, неизвестную функцию. Однако оказывается, что во время получения комплекса присутствие, по меньшей мере, одного комплексообразующего агента является существенным для получения агента, применяемого в способе согласно изобретению. Также оказалось, что предпочтительные агенты характеризуются наличием не-карбоксилатной соли, например, сульфоната.

Агенты, применяемые в настоящем изобретении, могут быть получены в соответствии с любым способом получения надосновных солей, известным в данной области техники, при условии, что получаемый из них карбоксилированный надосновный комплекс оксид магния/магний имеет вид мелкодисперсных, предпочтительно субмикронных частиц, образующих устойчивую дисперсию в масле. Таким образом, способ получения карбоксилированного надосновного комплекса оксид магния/магний включает получение смеси основания желательного металла; например, Mg(ОН2), комплексообразующего агента; например, жирной кислоты, такой как жирная кислота таллового масла, присутствующей в количестве, намного меньшем количества, необходимого для стехиометрического взаимодействия с гидроксидом, и нелетучего разбавителя. Смесь нагревают до температуры приблизительно от 250 до 350°С, получая при этом надосновный комплекс оксида металла и металлической соли жирной кислоты, описанной в патенте США № 4163728 (патент '728). Надосновный комплекс карбонат металла/комплексообразующий реагент, например, карбонат магния/сульфонат магния, коммерчески доступен или может быть получен вышеописанным способом, за исключением того, что двуокись углерода барботируют через исходную реакционную смесь.

Вышеописанный способ получения надосновного карбоксилатного агента из оксида магния/карбоксилата магния, применяемого в настоящем изобретении, особенно хорошо описан в патенте '728, приводимом в данном описании в качестве ссылки в полном объеме и составляющем часть описания, в котором, например, смесь комплексообразующего агента из Mg(ОН)2 и карбоновой кислоты нагревают при температуре от 280 до 330°С в подходящем нелетучем разбавителе.

Комплексообразующие агенты представляют собой карбоновые кислоты, фенолы, органические фосфорные кислоты и органические серные кислоты. В данную группу входят кислоты, применяемые для получения надосновных соединений, например, кислоты, описанные в патентах США №№ 3312618, 2695910 и 2616904, и относящиеся к признанному в данной области техники классу кислот. Особенно пригодными являются карбоновые кислоты, фенолы, органические фосфорные кислоты и органические серные кислоты, которые растворимы в масле per se, особенно растворимые в масле сульфоновые кислоты. Растворимые в масле производные органических кислот, таких как их металлические соли, аммониевые соли и сложные эфиры (особенно сложные эфиры с низшими алифатическими спиртами, содержащими до шести атомов углерода, такими как низшие алканолы), могут быть использованы in lieu или в сочетании со свободными кислотами. При ссылке на кислоту косвенным образом подразумеваются ее эквивалентные производные, если не очевидно, что может быть использована только кислота.

Подходящие комплексообразующие агенты из карбоновых кислот, которые могут быть использованы для получения обрабатывающего агента, включают алифатические, циклоалифатические и ароматические одно- и полиосновные карбоновые кислоты, такие как нафтеновые кислоты, алкил- или алкенил-замещенные циклопентановые кислоты, алкил- или алкенил-замещенные циклогексановые кислоты и алкил- или алкенил-замещенные ароматические карбоновые кислоты. Как правило, алифатические кислоты представляют собой длинноцепочечные кислоты и содержат, по меньшей мере, восемь атомов углерода, предпочтительно, по меньшей мере, двенадцать атомов углерода. Циклоалифатические и алифатические карбоновые кислоты могут быть насыщенными и ненасыщенными. Конкретные примеры включают 2-этилгексановую кислоту, альфа-линоленовую кислоту, пропилен-тетрамер-замещенную малеиновую кислоту, бегеновую кислоту, изостеариновую кислоту, пеларгоновую кислоту, каприновую кислоту, пальмитолевую кислоту, линолевую кислоту, лауриновую кислоту, олеиновую кислоту, рицинолевую кислоту, ундециловую кислоту, диоктилциклопентановую карбоновую кислоту, миристиновую кислоту, дилаурилдекагидро-нафталеновую карбоновую кислоту, стеарил-октагидроинденовую кислоту, пальмитиновую кислоту, коммерчески доступные смеси двух и более карбоновых кислот, таких как жирные кислоты таллового масла, смоляные кислоты и т.п. В качестве характерных кислот также могут быть упомянуты насыщенные алифатические монокарбоновые кислоты, например, муравьиная, уксусная, пропионовая, масляная, валерьяновая, капроновая, гептановая, каприловая, пеларгоновая, каприновая, ундециловая, лауриловая, тридециловая, миристиновая, изоуксусная, пальмитиновая, маргариновая и стеариновая; алициклические ненасыщенные монокарбоновые кислоты, например, гиднокаприновая и хаульмугровая; насыщенные алифатические дикарбоновые кислоты, например, щавелевая, малоновая, янтарная, глутаровая, адипиновая, пимелиновая, пробковая, азелаиновая и себациновая; алициклические насыщенные дикарбоновые кислоты, такие как акриловая, кротоновая, деценовая, ундеценовая, тридеценовая, пентадеценовая, олеиновая, линолевая и линоленовая; ненасыщенные дикарбоновые кислоты, например, фумаровая и малеиновая.

Ароматические кислоты, используемые для получения агента, представлены общей формулой:

где R представляет собой углеводород или, по существу, углеводородный радикал, содержащий, по меньшей мере, четыре алифатических атома углерода, R' представляет собой водород или С(Х)ХН, n равно целому числу от одного до четырех, Ar представляет собой поливалентный ароматический углеводородный радикал, в целом содержащий до четырнадцати атомов углерода в ароматическом кольце, каждый из Х независимо представляет собой двухвалентную серную или кислородную группу, а р равно нулю или целому числу от одного до шести, при условии, что R и n имеют значения, предполагающие содержание, в среднем, по меньшей мере, восьми алифатических атомов углерода, обеспечиваемых заместителями R для каждой представленной молекулы кислоты. Примерами ароматических радикалов, представленных остатком Ar, являются поливалентные ароматические радикалы, полученные из бензола, нафталина, антрацена, фенантрена, индена, флуорена, бифенила и т.п. Как правило, радикал, представленный Ar, означает поливалентный радикал, полученный из бензола или нафталина, такого как фенилены и нафталин, например метилфенилены, меркаптофенилены, N,N-диэтиламинофенилены, хлорфенилены, дипропоксинафталины, триэтилнафталины и их подобные три-, тетра- и пятивалентные радикалы.

Остатки R обычно представляют собой углеводородные группы, предпочтительно, алифатические углеводородные группы, такие как алкильные или алкенильные радикалы. Однако остатки R могут содержать такие заместители, как фенил, циклоалкил, например, циклогексил, циклопентил и т.д., и не-углеводородные группы, такие как нитро, амино, гало, например, хлор, бром и т.д., низшие алкокси, низшие алкилмеркапто, оксозаместители, т.е. =О, тиогруппы; т.е. =S, группы, которые прерывают цепь, такие как --NH--, --О--, --S-- и т.п., при условии, что, по существу, углеводородный характер остатка R сохраняется. Примеры остатка R включают бутил, изобутил, октил, нонил, додецил, докозил, тетраконтил, трет-хлоргексил, 4-этоксипентил, 4-гексенил, 3-циклогексилокстил, 4-(п-хлорфенил)октил, 2,3,5-триметил, 4-этил-5-метилоктил, а также заместители, полученные из заполимеризованных олефинов, таких как полихлоропрены, полиэтилены, пропипропилены, полиизобутилены, сополимеры этилена и пропилена, полимеры олефинов хлорированных, окисленные сополимеры этилена и пропилена и т.п. Аналогично, остаток Ar может содержать не-углеводородные заместители, например, различные заместители, такие как низшие алкокси, низшие алкилмеркапто, нитро, гало, алкил или алкенилгруппы, содержащие менее четырех атомов углерода, гидрокси, меркапто и т.п.

Другую группу ароматических карбоновых кислот составляют кислоты формулы:

где R' представляет собой алифатический углеводородный радикал, содержащий по меньшей мере четыре атома углерода, а равно целому числу от 1 до 3, b равно 1 или 2, с равно нулю, 1 или 2, предпочтительно, 1, при условии, что R' и a имеют значения, предусматривающие содержание в молекулах кислоты, по меньшей мере, в среднем, приблизительно двенадцати алифатических атомов углерода в алифатических углеводородных заместителях на молекулу кислоты.

Применяемые фенолы включают 3,5,5-триметил-н-гексилфенол, -децилфенолы, цетилфенолы, нонилфенолы, алкилфенолфенолы, резорцинол, октилкатехин, триизобутилпирогаллол, алкил-альфа-нафтол и т.п.

Другие кислоты, такие как фенолы, т.е. "не-карбоновые кислоты", которые могут быть использованы для получения улучшающих технологические свойства соединений, представляют собой органические серные кислоты, например, растворимые в масле сульфоновые кислоты, включая синтетические сульфоновые кислоты, растворимые в масле. Подходящие растворимые в масле сульфоновые кислоты представлены общей формулой:

I. Rx - T - (SO3H)y

II. R1 - (SO3H)y

В формуле I Т представляет собой циклическое кольцо моно- или полиядерного типа, включающее бензольные, циклоалифатические или гетероциклические кольца, такие как бензол, нафталин, антрацен, 1,2,3,4-тетрагидронафталин, тиантрен, циклопентен, пиридин или бифенил и т.п. Однако, как правило, Т представляет собой ароматическое углеводородное кольцо, особенно, бензольное или нафталеновое кольцо. Остаток R в радикале Rx может, например, представлять собой алифатичекую группу, такую как алкильная, алкенильная, алкоксиалкоксиалкильная, карбалкоксиалкильная, аралкильная группа либо другие углеводородные или по существу углеводородные группы, в то время как х равен, по меньшей мере 1, при условии, что остатки, представленные группой Rx, обеспечивают растворимость кислот в масле. Это означает, что группы, представленные Rx, должны содержать, по меньшей мере, около восьми алифатических атомов углерода, предпочтительно, по меньшей мере, около двенадцати алифатических атомов углерода. Как правило, х равен целому числу 1-3. Переменные r и y в формулах I и II, в среднем, имеют значения от одного до приблизительно четырех на молекулу.

Остаток R' в формуле II представляет собой алифатический или алифатически замещенный циклоалифатический углеводород или, по существу, углеводородный радикал. Если R' представляет собой алифатический радикал, он должен содержать, по меньшей мере, приблизительно от 8 до 20 атомов углерода, а если R' представляет собой алифатически замещенную циклоалифатическую группу, алифатические заместители должны содержать приблизительно от 4 до 16 атомов углерода. Примеры R' включают алкильные, алкенильные и алкоксиалкильные радикалы и алифатически замещенные циклоалифатические радикалы, в которых алифатические заместители представляют собой алкокси, алкоксиалкил, карбалкоксиалкил и т.д. В целом, циклоалифатический радикал представляет собой циклоалкановое кольцо или циклоалкеновое кольцо, такое как циклопентан, циклогексан, циклогексен, циклопентен и т.п. Конкретные примеры R' включают цетилциклогексиловые, лаурилциклогексиловые, цетилоксиэтиловые и октадецениловые радикалы, а также радикалы, полученные из углеводородов нефти, насыщенного и ненасыщенного парафинового воска и полиолефинов, включая заполимеризованные моно- и диолефины, содержащие приблизительно от 1 до 8 атомов углерода на мономерное олефиновое звено. Группы Т, R и R' в формулах I и II также могут содержать другие заместители, такие как гидрокси, меркапто, галоген, нитро, амино, нитрозо, карбокси, низший карбалкокси и т.д., при условии, что углеводородный характер групп по существу не нарушается.

Предпочтительно применяемые в данном изобретении сульфоновые кислоты включают алкилсульфоновые кислоты, алкарилсульфоновые кислоты, аралкилсульфоновые кислоты, диалкилсульфоновые кислоты, диалкиларилсульфоновые кислоты, арилсульфоновые кислоты, например, этилсульфоновая кислота, бензолсульфоновая кислота, додецилбензолсульфоновая кислота и более сложные смеси сульфоновой кислоты, такие как сульфокислоты, растворимые в нефтепродуктах, и нефтяные сульфокислоты.

Кроме того, иллюстративные примеры сульфоновых кислот включают растворимые в нефтепродуктах сульфокислоты, вазелиновые сульфокислоты, моно- и поливоск-замещенные нафталиновые сульфокислоты, цетилхлорбензолсульфоновые кислоты, цетилфенолсульфоновые кислоты, цетилфенолдисульфидсульфоновые кислоты, цетоксикаприлбензолсульфоновые кислоты, дицетилциантренсульфоновые кислоты, ди-лаурил-бета-нафтол-сульфоновые кислоты, дикаприлнитронафталинсульфоновые кислоты, парафиново-восковые сульфокислоты, ненасыщенные парафиново-восковые сульфокислоты, гидроксизамещенные парафиново-восковые сульфокислоты, тетраизобутиленсульфокислоты, тетраамиленсульфокислоты, хлор-замещенные парафиново-восковые сульфокислоты, нитрозил-замещенные парафиново-восковые сульфокислоты, нефтяные нафтеновые сульфокислоты, цетилциклопентилсульфокислоты, лаурилциклогексилсульфокислоты, моно- и поливоск-замещенные циклогексилсульфокислоты и т.п.

В данном описании термин "нефтяные сульфокислоты" или "петросульфокислоты" означает хорошо известный класс сульфокислот, полученных из нефтяных продуктов в соответствии с известными способами, например, описанными в патентах США №№ 2490638, 2483800, 2717265, 2726261, 2794829, 2832801, 3225086, 3337613, 3351655 и т.п. Сульфокислоты, подпадающие под формулы I и II, описаны в известных патентах США 2616904, 2616905, 2273234, 2723235, 2723236, 2777874, а также в других патентах США, цитируемых в каждом из указанных патентов. Таким образом, очевидно, что упомянутые растворимые в масле сульфокислоты хорошо известны в данной области техники и отсутствует необходимость в дальнейших пояснениях.

Применяемые в данном изобретении органические фосфорные кислоты характеризуются наличием, по меньшей мере, одной маслорастворимой группы, присоединенной непосредственно к фосфору через атом углерода, например, растворимые в масле фосфорная, фосфиновая и фосфоновая кислоты, включая растворимые в масле тиофосфорную, тиофосфиновую и тиофосфоновую кислоты. Предпочтительные фосфорные кислоты представляют собой алкил- и диалкилфосфорные и фосфоновые кислоты, а также кислоты, получаемые в результате взаимодействия олефинов с сульфидами фосфора, например, пентасульфидом фосфора. Могут быть также использованы обработанные паром продукты пентасульфида и полиолефинов фосфора, такие как полиизобутилен и полипропилен. Как следует из патентов США №№ 2316078, 2315080, 2316091, 2367468, 2375315, 2377955, 2496508, 2507731, 2516119, 2597750, 2647889, 2688612 и 2915517, такие кислоты хорошо известны.

Безусловно, для получения агентов, применяемых в способах согласно изобретению, могут быть использованы смеси вышеописанных органических кислот и их производных.

Следующие виды надосновных комплексов представляют собой предпочтительные агенты, применяемые в данном изобретении:

MgO/Mg карбоксилат

MgCO3/Mg карбоксилат

MgO/Mg не-карбоксилат

MgCO3/Mg не-карбоксилат

Отмечается, что соответствующие варианты алюминия также являются пригодными.

Термины "карбоксилат" и "не-карбоксилат" относятся, как указано выше, к частичному продукту взаимодействия основания желательного металла и комплексообразующего реагента карбоновой или не-карбоновой кислоты, приводящего к получению комплекса, который, вероятно, представляет собой дисперсию мелкодисперсного оксида (или карбоната) металла, связанного с карбоксилатом или не-карбоксилатом металла.

Безусловно, с комплексообразующим реагентом могут быть связаны несколько оксидов или карбонатов, образуя комплексы, например, типа MgO/MgCO3/Mg-не-карбоксилат, и несколько комплексообразующих реагентов могут быть соединены с оксидом или карбонатом, образуя комплексы, например, типа MgO/Mg карбоксилат/Mg-не-карбоксилат и MgCO3/карбоксилат/Mg-не-карбоксилат. Возможными альтернативами, вероятно, являются соответствующие соединения алюминия.

Кроме того, подходящими являются смешанные надосновные комплексы, например MgO/Mg карбоксилат с MgO/Mg-не-карбоксилатом, MgCO3/карбоксилат с MgCO3 не-карбоксилатом, MgO/Mg карбоксилат с MgCO3/не-карбоксилатом и т.д. Возможными альтернативами также являются соответствующие соединения алюминия.

Особенно предпочтительными из вышеуказанных видов являются следующие:

MgO/Mg карбоксилат

MgCO3/Mg сульфонат

MgCO3/Mg карбоксилат

MgO/Mg сульфонат+MgCO3 Mg карбоксилат

MgO/MgCO3 Mg карбоксилат

MgO/MgCO3/Mg сульфонат

Наиболее предпочтительными комплексами являются следующие комплексы:

MgO/Mg карбоксилат жирной кислоты (особенно карбоксилаты жирных кислот "таллового масла")

MgO/Mg бензолсульфонат или додецилбензолсульфонат

MgCO3/Mg карбоксилат жирной кислоты MgCO3/Mg бензолсульфонат или додецилбензолсульфонат

MgO/Mg карбоксилат жирной кислоты+MgO/Mg бензолсульфонат или додецилбензолсульфонат

MgCO3/Mg карбоксилат жирной кислоты+MgCO3/Mg бензолсульфонат или додецилбензолсульфонат

MgO/MgCO3/Mg карбоксилат жирной кислоты

MgO/MgCO3/Mg бензолсульфонат или додецилбензолсульфонат

Массовое соотношение смешанных надосновных комплексов, например, MgO/Mg карбоксилат жирной кислоты + MgCO3/Mg бензолсульфонат, составляет приблизительно от 0,25/10 до 10/0,25.

Как описано в цитируемом выше патенте '728, в результате взаимодействия металлического основания и кислоты получают продукт, подвергающийся разложению для получения мелкодисперсных частиц оксида или карбоната металла в связи с металлической солью кислоты. Мелкодисперсные частицы сразу же суспендируются и стабилизируются металлическими солями кислоты. Размер частиц оксида металла или карбоната металла по диаметру не превышает около 2 микронов, например, около 1 микрона, однако, предпочтительно, составляет не более приблизительно 0,1 микрона, и, более предпочтительно, менее 0,1 микрона в диаметре.

Как описано в патенте '728, получение устойчивой жидкой дисперсии магния включает разложение карбоксилата магния до MgO в нелетучей жидкой среде, которая может быть нагрета до температуры разложения карбоксилата магния, также содержащего диспергирующий агент, способный сохранять оксид магния, образующийся в результате разложения в устойчивой суспензии при температуре выше около 230°С, при этом в данном способе количество карбоксилата в расчете на Mg(ОН)2 или его эквивалент составляет менее стехиометрического количества. Дисперсия оксида магния после разложения может быть подвергнута взаимодействию с СО для получения дисперсий MgCO3, с водой для получения дисперсий Mg(ОН)2 и т.д.

Поэтому надоснования по своей природе представляют собой коллоидальные дисперсии, которые могут быть добавлены в качестве "жидкостей" к описанным выше углеводородным потокам. Было установлено, что после добавления к углеводородным потокам надоснования легко диспергируются и сохраняют подобную тенденцию. В данном смысле надоснования являются "растворимыми в масле", поскольку они образуют хорошо диспергированные коллоидные суспензии в углеводородных потоках, таких как сырая нефть.

Количество применяемого агента варьируется в зависимости от окружающей среды, типа хлорида и его концентрации в обрабатываемом углеводородном потоке. Как правило, желательной является концентрация, составляющая, по меньшей мере, около 0,5 ppm доступного металла на 1 ppm хлорида. Однако по причине возможной неэффективности предпочтительной является концентрация, составляющая, по меньшей мере, 1 ppm доступного металла на 1 ppm хлорида. В целом, применяют такое количество очистительного агента, которое эффективно для снижения гидролиза. В данном описании это называют "эффективным количеством". Соответственно, указанное количество может составлять приблизительно от 5 ppm до 1000 ppm и более в зависимости от концентрации и вида хлорида, содержащегося в углеводородном потоке, с учетом конкретных обстоятельств. Как правило, эффективным является количество приблизительно от 25 ppm до 500 ppm, особенно приблизительно от 50 до 300 ppm.

Концентрацию описанного выше агента обычно поддерживают на постоянном уровне. Таким образом, агент добавляют непрерывно в количестве, необходимом для поддержания постоянной концентрации, например, приблизительно от 25 до 500 ppm, особенно приблизительно от 50 до 300 ppm. Однако в некоторых случаях агент может быть добавлен в виде разовой дозы или полунепрерывным способом. Агент может быть добавлен в виде жидкости или, при добавлении в поток газа, в виде разбрызгиваемой струи.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Способ в соответствии с настоящим изобретением был исследован в лаборатории с применением полученного минерального масла и синтетического необработанного масла, состоящего из минерального масла с различными загрязняющими примесями, обычно присутствующими в сырой нефти. Использовали дистиллятор для перегонки с водяным паром для осуществления паровой дистилляции синтетического необработанного масла при температуре от 300 до 650°F при атмосферном давлении. Помимо минерального масла и хлоридов, синтетическое необработанное масло содержит оксид железа, диоксид кремния, сульфид железа, буровой глинистый раствор и нафтеновые кислоты. Были выбраны загрязняющие примеси, соответствующие полевым условиям. В этом отношении известно, что оксид и сульфид железа образуются при коррозии оборудования, применяемого для осуществления первых стадий процесса. Обычно в сырой нефти присутствует кремний из-за разлома горных пород. Буровой глинистый раствор обычно присутствует в сырой нефти в результате новообразований или разрабатываемых буровых скважин. Нафтеновые кислоты присутствуют в различных количествах почти во всех видах сырой нефти.

Применяемые металлические соли, включающие хлорид натрия, хлорид магния и хлорид кальция, добавляют к минеральному маслу в виде мелкодисперсного порошка и перемешивают в течение пяти минут в высокоскоростном смесителе для получения устойчивой суспензии. Была выбрана гексагидратная форма хлорида магния и дигидратная форма хлорида кальция, поскольку такие формы, скорее всего, присутствуют в различных видах сырой нефти, которые подвергались воздействию воды. Был использован безводный хлорид натрия, поскольку, скорее всего, гидраты хлорида натрия не присутствуют в сырой нефти.

Затем масляно-солевую суспензию нагревают вместе с исследуемыми загрязняющими примесями до температуры исследования, после чего начинают продувание со скоростью 1 г/мин, продолжаемое до получения 10 г конденсата. Затем конденсат анализируют на хлорид путем титрования нитратом ртути и ионнообменной хроматографии. Во всех случаях результаты представлены в виде процентного содержания исходного хлорида, добавляемого к синтетическому необработанному или минеральному маслу в виде соли натрия, кальция или магния. Образцы парового конденсата собирают с интервалом 50°F при температуре от 300 до 650°F. Результаты представлены на фигурах в виде диаграмм, показывающих общее процентное содержание хлорида на 10 г парового конденсата (ось y против температуры (ось х)).

В присутствии воды при высокой температуре (от 300 до 650°F) происходит гидролиз солей хлоридов металлов в соответствии со следующими тремя типичными реакциями:

Гидролиз трех хлоридов металлов в минеральном масле показан на фиг.1. Образцы содержат 210 ppm Cl в виде MgCl2.6H2O, 244 ppm Cl в виде CaCl2.2H2O и 1450 ppm Cl в виде NaCl. Наблюдаются очень низкие скорости гидролиза хлоридов натрия и кальция, в то время как скорость гидролиза гексагидрата хлорида магния достигает максимума при температуре от 400 до 500°F и, вероятно, является результатом образования гидроксихлорида магния, образование которого замедляет скорость гидролиза.

Общую эффективность гидролиза хлорида металла до хлористоводородной кислоты определяют относительно загрязняющих примесей, которые могут действовать либо в качестве катализатора, либо ингибиторов реакции. Наиболее существенной загрязняющей примесью является нафтеновая кислота, которая в десять раз повышает гидролиз хлорида натрия и кальция. Как показано на фиг.2, действие всех других загрязняющих примесей представлено - - - -. Помимо нафтеновой кислоты, содержание других загрязняющих примесей является следующим: 0,7 мас.% FeO, 1,0 мас.% FeS, 0,6 мас.% SiO2 и 2,0 мас.% буровые загрязнения.

Фиг.3 показывает способность нафтеновой кислоты ускорять гидролиз хлорида натрия, как правило, устойчивой соли.

Пример 1

Данный пример показывает эффективность применения способа согласно изобретению по снижению гидролиза хлорида кальция в углеводородном сырье, таком как разбавленный битум. В одном случае разбавленный битум, содержащий 0,291 г хлорида кальция, но не содержащий обрабатывающего агента (ингибитора), подвергают перегонке с водяным паром в соответствии с описанным выше способом. В другом случае такую же разбавленную смесь битума вместе с 4 г ингибирующего агента, который представляет собой надоснование кальция, имеющее общий основной номер 400, также подвергают перегонке с водяным паром. Полученные результаты представлены графически на фиг.4. Как видно, при отсутствии ингибитора существенный гидролиз хлорида кальция происходит при температуре 450°. И наоборот, в образце, содержащем обрабатывающий агент, не наблюдается существенного гидролиза хлорида кальция.

Пример 2

Данный пример показывает возможность способа согласно изобретению предотвращать гидролиз смешанных хлоридов в синтетическом сырье. Синтетическое сырье имеет указанный выше состав, например минеральное масло, содержащее оксид железа, сульфид железа, оксид кремния и буровые загрязнения в количествах, указанных на фиг.2. Общий объем минерального масла, содержащего 3,5 г хлорида натрия, 1,0 г хлорида кальция, 0,5 г хлорида магния и 8 г нафтеновой кислоты, составляет 800 мл. Применяемый агент представляет собой соединение надоснования магния, имеющее общий основный номер 600. Образец синтетического сырья, содержащий хлориды и не содержащий агента, подвергают вышеописанной отгонке с помощью водяного пара. Второй образец также подвергают отгонке с помощью водяного пара, за исключением случая, когда содержится три части ингибитора на пять частей общего содержания хлоридов. Был проведен третий эксперимент, в котором содержание ингибитора составляет шесть частей на пять частей общего содержания солей. Результаты приведены на фиг.5. Как следует из данных, приведенных на фиг.5, без применения какого-либо обрабатывающего агента гидролиз хлоридов в синтетическом сырье начинается при температуре приблизительно 250-300°F. При использовании трех частей агента на пять частей солей гидролиз существенно снижается, при этом его пик находится на уровне приблизительно 400°F. При использовании шести частей агента на пять частей солей гидролиз снижается до точки, при которой образуется минимальное количество хлористоводородной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИРОВОГО ВЕЩЕСТВА (ВАРИАНТЫ) И ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ ЖИРОВОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 1994 |

|

RU2122013C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ НЕФТЯНОЙ ФАЗЕ УГЛЕВОДОРОДНЫХ МЕТАЛЛСОДЕРЖАЩИХ РЕСУРСОВ | 2020 |

|

RU2750036C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| СМАЗКИ С МОЛИБДЕНОМ И ИХ ПРИМЕНЕНИЕ ДЛЯ УМЕНЬШЕНИЯ ПРЕЖДЕВРЕМЕННОГО ВОСПЛАМЕНЕНИЯ СМЕСИ ПРИ НИЗКИХ ОБОРОТАХ | 2016 |

|

RU2721712C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2288213C1 |

| СМАЗКИ С МАГНИЕМ И ИХ ПРИМЕНЕНИЕ ДЛЯ УМЕНЬШЕНИЯ ПРЕЖДЕВРЕМЕННОГО ВОСПЛАМЕНЕНИЯ СМЕСИ ПРИ НИЗКИХ ОБОРОТАХ | 2016 |

|

RU2722017C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2828721C1 |

| СОЕДИНЕНИЯ, ОБРАЗУЮЩИЕ КОМПЛЕКСЫ | 2012 |

|

RU2619939C2 |

| СМАЗКИ С ТИТАНОМ И/ИЛИ ВОЛЬФРАМОМ И ИХ ПРИМЕНЕНИЕ ДЛЯ УМЕНЬШЕНИЯ ПРЕЖДЕВРЕМЕННОГО ВОСПЛАМЕНЕНИЯ СМЕСИ ПРИ НИЗКИХ ОБОРОТАХ | 2016 |

|

RU2719479C2 |

Изобретение относится к нефтехимической промышленности, в частности к способу снижения гидролиза в углеводородных потоках. Описывается способ снижения гидролиза в углеводородном потоке, включающий введение в углеводородный поток, содержащий хлоридное соединение, гидролизуемое при повышенных температурах в присутствии воды с образованием хлористоводородной кислоты, эффективного количества обрабатывающего агента, представляющего собой, по меньшей мере, один надосновный комплекс металлической соли и органокислотный комплексообразующий реагент. Указанный агент добавляют к углеводородному потоку, когда поток имеет температуру, ниже которой происходит существенный гидролиз хлоридсодержащего соединения. Предложенный способ позволяет повысить эффективность снижения гидролиза хлоридного соединения до точки, при которой образуется минимальное количество хлористоводородной кислоты. 15 з.п. ф-лы, 5 ил.

Приоритет по пунктам и признакам:

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5858208 A, 12.01.1999 | |||

| US 4163728 A, 07.08.1979 | |||

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО ОСТАТОЧНОГО СЫРЬЯ | 1990 |

|

SU1799029A1 |

Авторы

Даты

2008-02-10—Публикация

2003-04-28—Подача