Изобретение относится к области электротехники, а именно к полимерным изоляторам и способам их изготовления.

Известны способы изготовления полимерных изоляторов методом укладки на цилиндрическое основание из волокнистых материалов, пропитанных синтетическими смолами, например эпоксидными, экструдированной ленты из кремнийорганической резины профиля Т-образного сечения, имеющего одно или более ребер, перпендикулярных основанию и возможно имеющих продольные канавки на плоской обратной (тыльной) стороне основания профиля [1].

Недостатком данного способа является возможность появления воздушных включений между соседними витками профиля Т-образного сечения и невозможность его удаления в процессе прикатки.

Наиболее близким к предлагаемому техническому решению является технология изготовления изолятора, согласно которой ребро из кремнийорганической резины укладывается на диэлектрический остов с заранее смонтированной на нем установочной арматурой, на предварительно уложенное кольцо треугольного сечения. Это обеспечивает плавный переход между торцевой поверхностью арматуры и цилиндрической поверхностью остова и исключает воздушные включения, обеспечивая герметизацию на границе установочной арматуры. Последующая прикатка полученного оребрения прикатным роликом позволяет получить монолитное оребрение, которое вулканизируется согласно технологии полимеризации резины.

Укладка ребра из кремнийорганической резины и последующая прикатка полученного оребрения осуществляется с помощью механизма вращения остова вокруг продольной оси и перемещения его вдоль экструдера, предназначенного для получения оговоренной профилированной ленты из эластичного материала треугольного сечения и затем профилированной ленты преимущественно Т-образного сечения и вращающегося ролика прикатывающей системы [2].

Недостаток этого решения заключается в существенном усложнении всего технологического процесса, т.к. в данной технологии используются две фильеры, одна фильера - для изготовления треугольного профиля кольца, обеспечивающего плавный переход от фланца установочной арматуры к остову, другая фильера - для формирования профиля Т-образного сечения, используемого для укладки в качестве оребрения, увеличивающего длину пути утечки, и два ролика, каждый из которых прикатывает свой профиль.

Целью настоящего предложения является исключение указанного недостатка: упрощение технологии изготовления полимерных изоляторов с кремнийорганическим оребрением и улучшение заделки края кремнийорганического оребрения.

Для достижения указанной цели в способе изготовления композитного изолятора, включающем в себя закрепление остова в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнийорганической резины, преимущественно Т-образного сечения, при помощи экструдера, укладку ребра, прикатку его роликом прикатывающей системы, полимеризацию и монтаж установочной арматуры, новым является то, что укладка ребра Т-образного сечения выполняется с зазором между витками, а механизм, вращающий и перемещающий остов, установлен относительно экструдера под углом, равным углу укладки ребра. При этом ребро выполнено с утолщением, по крайней мере, с одного края основания, которое выравнивается в процессе прикатки, заполняя собой зазор между соседними витками. Затем полученное изделие полимеризуется, и на нем монтируется установочная арматура.

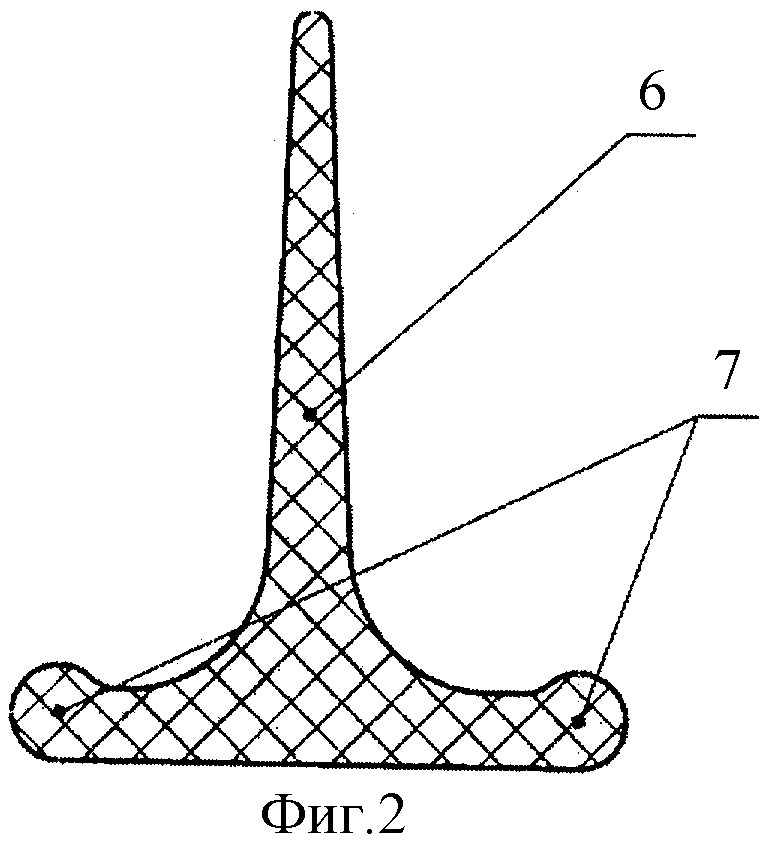

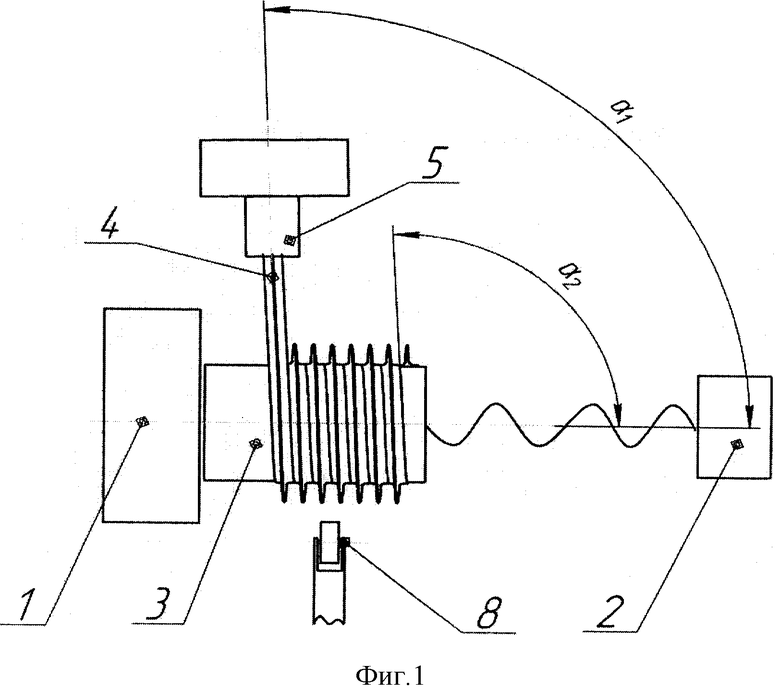

Изготовление композитного изолятора осуществляется следующим образом. На фиг.1 показано устройство для изготовления композитного изолятора, состоящее из двух регулируемых приводов: вращающего остов вокруг своей оси - привода 1 и перемещающего остов вдоль продольной оси - привода 2, в который закрепляется остов 3. Затем изготавливается ребро Т-образного сечения 4 при помощи экструдера 5, установленного относительно продольной оси остова 3 под углом α1, равным углу укладки ребра α2, что обеспечивает более ровную укладку ребра Т-образного сечения. Укладка ребра Т-образного сечения на остов 3 выполняется с зазором между соседними витками. Зазор между соседними витками может обеспечиваться направляющими пластинами, боковыми стенками лотка (транспортера) или соответствием скоростей вращения и подачи остова. На фиг.2 показано возможное сечение профиля получаемого из экструдера. Профиль имеет, по крайней мере, одно ребро 6, перпендикулярное основанию, и утолщение 7, по крайней мере, с одного края основания. Далее выполняется прикатка полученного оребрения роликом 8, в процессе которой материал утолщения на основании ребра раздавливается, заполняя собой зазор между соседними витками и вытесняя оттуда воздух. Таким образом, получается монолитное оребрение. Затем выполняется обрезка резины с мест, предназначенных для монтажа установочной арматуры, таким образом, чтобы арматура, впоследствии монтируемая на остове своим кольцевым выступом, закрывала край основания кремнийорганического ребра. Полученное оребрение полимеризуется согласно условиям полимеризации применяемой кремнийорганической резины. Затем на остов монтируется установочная арматура таким образом, чтобы кольцевые выступы закрывали край основания кремнийорганического ребра, исключая, таким образом, воздействие атмосферы на стык кремнийорганического оребрения и остова. Для улучшения изоляции указанного стыка от влияния атмосферы монтаж установочной арматуры возможен до момента полимеризации или с применением силиконовых герметиков. Это обеспечит лучшую герметизацию между установочной арматурой и кремнийорганическим оребрением и исключит наличие воздушных включений в указанном стыке.

Источники информации

1. Патент США №588680, кл. 428/60, Н 01 В 17/50, опубл. 23.03.99.

2. Патент США №5973272, кл. 428/179, Н 01 В 17/06, опубл. 26.10.99 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОЙ ЗАЩИТНОЙ ОБОЛОЧКИ КОМПОЗИТНОГО ИЗОЛЯТОРА | 2012 |

|

RU2497216C1 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| Защитное фортификационное сооружение | 2024 |

|

RU2833182C1 |

| ОПОРНЫЙ КОМПОЗИТНЫЙ ИЗОЛЯТОР | 2008 |

|

RU2372681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2007 |

|

RU2329556C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТОВА ВЫСОКОВОЛЬТНОГО ВВОДА | 2013 |

|

RU2548164C1 |

Изобретение относится к области электротехники, а именно к полимерным изоляторам и способам их изготовления. Техническим результатом изобретения является упрощение технологии изготовления полимерных изоляторов с кремнийорганическим оребрением и улучшение заделки края кремнийорганического оребрения. Способ изготовления композитного изолятора включает закрепление остова в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнийорганической резины Т-образного сечения при помощи экструдера, укладку ребра с зазором между витками с последующей прикаткой его роликом. Механизм, вращающий и перемещающий остов, установлен относительно экструдера под углом, равным углу укладки ребра. При этом ребро выполнено с утолщением, по крайней мере, с одного края основания, которое выравнивается в процессе прикатки, заполняя собой зазор между соседними витками. Затем полученное изделие полимеризуется и на нем монтируется установочная арматура. 2 ил.

Способ изготовления композитного изолятора, включающий в себя закрепление остова в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова вдоль его оси, получение профилированной ленты из кремнийорганической резины, преимущественно Т-образного сечения, при помощи экструдера, укладку ребра, прикатку его роликом прикатывающей системы, полимеризацию и монтаж установочной арматуры, отличающийся тем, что укладка на остов ребра Т-образного сечения выполняется с зазором между витками, а механизм, вращающий и перемещающий остов, установлен относительно экструдера под углом, равным углу укладки ребра, при этом ребро выполнено с утолщением, по крайней мере, с одного края основания, которое выравнивается в процессе прикатки, заполняя собой зазор между соседними витками, затем на нем монтируется установочная арматура.

| US 5973272 A, 26.10.1999 | |||

| ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2003 |

|

RU2262760C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЖАТИЯ КОМПОЗИТНЫХ ЭЛЕКТРИЧЕСКИХ ИЗОЛЯТОРОВ | 2000 |

|

RU2241284C2 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР | 2001 |

|

RU2211494C2 |

| СТАНОК ДЛЯ УПАКОВКИ ПАРКЕТНЫХ ДОЩЕЧЕК | 1932 |

|

SU29402A1 |

| Устройство для получения рельефа на термопластичном полимерном материале | 1989 |

|

SU1680553A1 |

| DE 60019840 T, 19.01.2006. | |||

Авторы

Даты

2008-02-10—Публикация

2006-08-07—Подача