Изобретение относится к области электротехники, в частности к области изготовления многослойной изоляции, и может быть использовано в производстве высоковольтных вводов трансформаторов.

Одним из основных процессов при изготовлении остова высоковольтного ввода является пропитка предварительно намотанной бумажной изоляции специальным эпоксидным компаундом. Для реализации этого процесса необходимо использование непроницаемого для компаунда жесткого кожуха.

Из уровня техники известен способ изготовления многослойной высоковольтной изоляции (см. SU 677688, кл. H01B 19/00, публ. 1979 г.). Упомянутый способ изготовления многослойной высоковольтной изоляции содержит поочередно расположенные слои изоляционной ленты, заключающийся в наматывании на цилиндрический каркас непрерывной изоляционной ленты.

В известном способе помимо непрерывной изоляционной ленты на каркас наматывают гальванически не связанные между собой отрезки металлической ленты. Кроме того, на металлической ленте образуют эквидистантно расположенные поперечные полосы пониженной прочности, металлическую ленту пропускают через стопор и, периодически воздействуя на последний, разрывают ее по месту пониженной прочности, находящемуся по ходу металлической ленты за стопором.

Данный способ изготовления изоляции улучшает ее качество путем повышения электрической прочности, однако он технологически сложен и как следствие требует повышенных эксплуатационных затрат на его осуществление.

Из уровня техники известен способ изготовления остова высоковольтного ввода (см. RU 2380776, кл. H01B 7/26, публ. 27.01.2010). Известный способ изготовления остова высоковольтного ввода включает намотку на токоведущую трубу слоев изоляции, чередующихся с проводящими уравнительными обкладками.

В известном способе пропитку изоляции осуществляют пропитывающим компаундом с помощью трубопровода, подсоединенного к изоляции остова, наружная поверхность, которой оснащается непроницаемым для компаунда бандажом.

Изготовленные по указанной известной технологии остовы обладают высокими электрическими и механическими характеристиками, при этом конструкция используемой при этом установки достаточно простая. Однако полимеризация (отверждение) компаунда проходит достаточно долго, весь процесс занимает не менее 4 суток, таким образом, процесс изготовления остова, включая последующую проверку контроля его качества, существенно затягивается, что в свою очередь сказывается на повышение трудовых, а также энергетических затрат.

Наиболее близким аналогом изобретения является способ изготовления остова высоковольтного ввода трансформатора (RU 2316838, кл. H01B 19/00, публ. 10.02.2008).

Указанный способ изготовления остова высоковольтного ввода включает закрепление остова в механизм намотки, вращающий его вокруг продольной оси с одновременным перемещением остова вдоль его оси.

В известном способе в ходе изготовления остова укладку Т-образного ребра на остов выполняют с зазором между витками, а механизм, вращающий и перемещающий остов, устанавливают относительно экструдера под углом, равным углу укладки ребра, при этом ребро выполнено с утолщением. Указанные приемы, применяемые в известном изобретении, сопряжены с определенными сложностями, связанными со спецификой настройки оборудования, осуществляющего намотку лены и движение остова, что в свою очередь увеличивает трудоемкость процесса изготовления остова.

Задачей изобретения является создание надежного способа изготовления остова высоковольтного ввода, получаемые продукты которого отличаются высоким качеством изготовления и длительным сроком службы.

Техническим результатом изобретения, который объективно проявляется при реализации предлагаемого способа изготовления остова, является повышение жесткости оболочки остова, улучшение ее пластичных свойств, повышение качества пропитки и полимеризации остова, а также предотвращение утечки пропитывающего состава из изоляции остова высоковольтного ввода.

Указанная задача и технический результат достигаются тем, что способ изготовления остова высоковольтного ввода, включающий закрепление остова в механизм намотки, вращающий его вокруг продольной оси, при этом на изоляцию остова непрерывно и одновременно с вращением остова за счет перемещения рулонов с лентой вдоль остова челночным способом осуществляют многослойную намотку ленты, выполненную с двусторонним клеящим слоем и усилением армирующим волокном, по завершении намотки ленты на остов, на одном из концов последнего устанавливают узел герметизации, выполненный с возможностью загиба внутрь и фиксации края последнего слоя намотанной ленты, выходящего за габариты упомянутого конца изоляционного остова, образуя обладающую непроницаемыми для пропитывающего состава свойствами оболочку, внутри которой посредством указанного узла герметизации производят пропитку и полимеризацию остова, а по окончании упомянутых операций узел герметизации демонтируют.

В предлагаемом способе изготовления остова высоковольтного ввода используется прием герметизации изоляции и создания жесткого кожуха, состоящего из многократного повторяющихся слоев изоляционной клейкой ленты с двусторонним клеящим слоем, усиленной армирующим волокном. Лента наматывается на изоляцию остова непрерывно за счет вращения остова на станке вокруг своей оси, а также за счет перемещения рулонов с лентой вдоль остова челночным способом. Данный принцип позволяет получить жесткую, но пластичную оболочку вокруг остова ввода, которая способна выдержать разность давлений внутри и снаружи остова при его пропитке и полимеризации.

После окончания процесса намотки ленты на одном из концов остова устанавливается узел герметизации. Узел герметизации выполнен с возможностью загиба внутрь и фиксации края последнего слоя намотанной ленты, которая выходит за габариты конца изоляционного остова, к которому прикреплен узел герметизации. Таким образом, поверх изоляции остова образуется оболочка, которая обладает непроницаемыми для пропитывающего состава (компаунда) свойствами. Внутри так называемой оболочки остова, с помощью узла герметизации, происходит пропитка и полимеризация остова. По окончании всех операций узел герметизации демонтируют. В предлагаемом способе изготовления остова используется своего рода жесткий кожух, образующий надежную непроницаемую одноразовую оболочку, внутри которой производится качественная пропитка и полимеризация остова высоковольтного ввода, полностью исключающая нежелательную утечку пропитывающего состава.

Таким образом, предлагаемый способ изготовления остова высоковольтного ввода предотвращает утечку пропитывающего состава из изоляционного слоя остова высоковольтного ввода и обеспечивает изготовление изоляционного остова, обладающего повышенной жесткостью оболочки, улучшенными пластичными свойствами, а также повышенным качеством пропитки и полимеризации, а следовательно повышается надежность предлагаемого способа изготовления остова, а получаемые при реализации способа продукты обладают высоким качеством изготовления и длительном сроком эксплуатации.

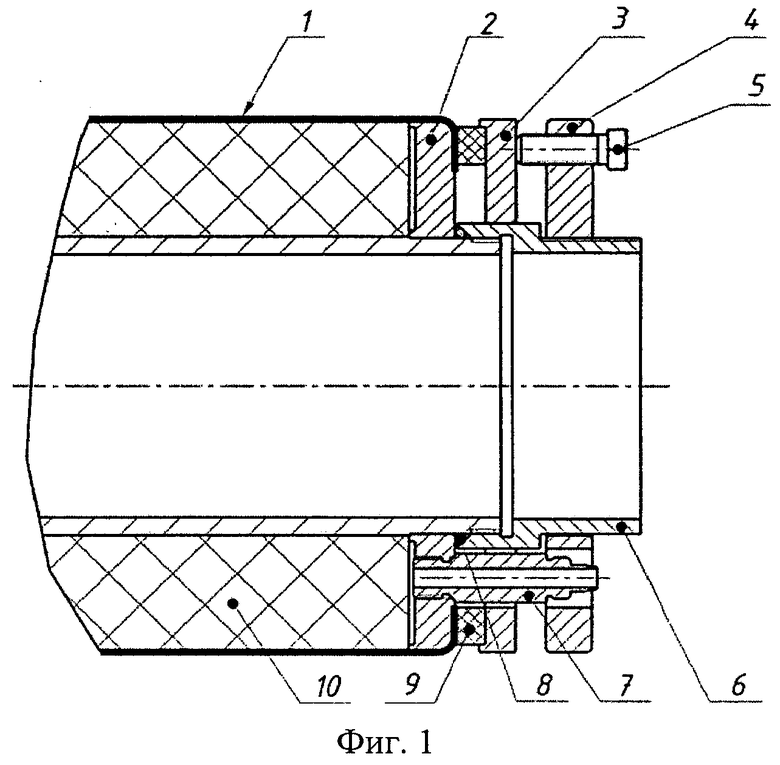

На фиг.1 представлен вариант крепления герметизирующего узла к остову высоковольтного ввода.

При реализации изобретения используют, в частности, следующие материальные объекты и средства (см. фиг.1):

1 - слой ленты, намотанный на изоляцию остова;

2 - кольцо, на наружную поверхность которого загибается край намотанной ленты;

3 - кольцо, фиксирующее ленту на торце остова посредством уплотнительных колец;

4 - кольцо, навинчивающееся на стакан;

5 - болты, стягивающие узел герметизации;

6 - стакан;

7 - штуцер для подачи компаунда;

8 - уплотнительное кольцо;

9 - дополнительное уплотнительное кольцо;

10 - изоляция остова.

Осуществляется предлагаемый способ изготовления остова высоковольтного ввода следующим образом.

Способ изготовления остова высоковольтного ввода согласно изобретению включает закрепление остова в механизм намотки (на чертеже не указан), который осуществляет вращение остова вокруг продольной оси.

Далее на изоляцию остова за счет перемещения рулонов с лентой вдоль остова челночным способом осуществляют многослойную намотку ленты. Причем лента наматывается на изоляцию 10 непрерывно за счет вращения остова на вращающем его станке (механизм намотки).

Лента 1 выполнена с двусторонним клеящим слоем и усилена армирующим волокном. После окончания процесса намотки ленты на одном из концов остова устанавливается узел герметизации в соответствии с рисунком. Вплотную к торцевой поверхности остова устанавливается кольцо 2, которое охватывает центральную трубу остова. На наружную поверхность кольца 2 загибается край намотанной ленты 1. Далее поочередно устанавливаются уплотнительные кольца 8 и 9, а на центральную трубу остова навинчивается стакан 6 и устанавливается кольцо 3, которое фиксирует ленту 1 на торце остова посредством уплотнительных колец 8 и 9. На стакан 6 навинчивается кольцо 4, отверстие в котором совмещается с отверстием в кольце 2, на наружную поверхность которого загибается край намотанной ленты 1. В отверстие кольца 4 завинчивается штуцер 7 для подачи компаунда. Затем весь узел герметизации стягивается болтами 5. Таким образом, создается некий герметичный кожух, в котором производится дальнейшая пропитка и полимеризация остова высоковольтного ввода. После окончания полимеризации все вышеуказанные детали снимаются, очищаются от остатков компаунда и используются повторно. Кожух срезается с остова при помощи ручного инструмента и утилизируется.

В данном способе изготовления остова высоковольтного ввода за счет герметизации изоляции остова и создания жесткого кожуха, состоящего из многократно повторяющихся слоев изоляционной клейкой ленты 1 с двусторонним клеящим слоем, усиленной армирующим волокном, создается жесткая, но пластичная оболочка вокруг остова ввода. Лента 1 согласно предлагаемому способу наматывается на изоляцию 10 остова непрерывно за счет вращения остова на станке вокруг своей оси, а также за счет перемещения рулонов с лентой 1 вдоль остова челночным способом.

Некий полученный герметичный кожух способен выдержать разность давлений внутри и снаружи остова при его пропитке и полимеризации.

По окончании процесса намотки ленты 1 на одном из концов остова устанавливается узел герметизации. Узел герметизации выполнен с возможностью загиба внутрь и фиксации края последнего слоя намотанной ленты 1, которая выходит за габариты конца изоляционного остова, к которому прикреплен узел герметизации. Таким образом, поверх изоляции остова образуется оболочка, которая обладает непроницаемыми для пропитывающего состава (компаунда) свойствами. Внутри так называемой оболочки остова с помощью узла герметизации происходит пропитка и полимеризация остова. Таким образом, образуется надежная непроницаемая одноразовая оболочка, внутри которой производится качественная пропитка и полимеризация остова высоковольтного ввода, полностью исключающая нежелательную утечку пропитывающего состава.

Изобретение найдет широкое применение в промышленности, а именно в энергетической промышленности, и может быть использовано для изготовления высоковольтных вводов трансформаторов или подобных изделий.

Изобретение обеспечивает создание надежного способа изготовления остова высоковольтного ввода, получаемые продукты которого отличаются высоким качеством изготовления и длительным сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСТОВА ВЫСОКОВОЛЬТНОГО ВВОДА | 2008 |

|

RU2380776C2 |

| КОНЦЕВАЯ МУФТА | 2021 |

|

RU2770460C1 |

| СПОСОБ ВАКУУМНО-НАГНЕТАТЕЛЬНОЙ ПРОПИТКИ И ЗАПЕЧКИ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНЫХ ВВОДОВ | 2008 |

|

RU2362227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК ЭЛЕКТРОДВИГАТЕЛЯ | 2008 |

|

RU2387066C2 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| ВЫСОКОВОЛЬТНАЯ КАТУШКА ИНДУКТИВНОСТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324248C1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изготовления цилиндрической обмотки трансформатора и устройство для его осуществления | 1982 |

|

SU1023416A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С ПРОПИТАННОЙ БУМАЖНОЙ ИЗОЛЯЦИЕЙ | 2024 |

|

RU2823602C1 |

Изобретение относится к области электротехники, в частности к области изготовления многослойной изоляции, и может быть использовано в производстве высоковольтных вводов трансформаторов. Способ изготовления остова высоковольтного ввода включает закрепление остова в механизм намотки, вращающий его вокруг продольной оси. На изоляцию остова непрерывно осуществляют многослойную намотку ленты, выполненную с двусторонним клеящим слоем и усилением армирующим волокном. На одном из концов остова устанавливают узел герметизации, выполненный с возможностью загиба внутрь и фиксации края последнего слоя намотанной ленты, образуя непроницаемую оболочку. Внутри указанной оболочки посредством узла герметизации производят пропитку и полимеризацию остова. Изобретение обеспечивает повышение жесткости оболочки остова, улучшение ее пластичных свойств, повышение качества пропитки и полимеризации остова, а также предотвращение утечки пропитывающего состава из изоляции остова высоковольтного ввода. 1 ил.

Способ изготовления остова высоковольтного ввода, включающий закрепление остова в механизм намотки, вращающий его вокруг продольной оси, отличающийся тем, что на изоляцию остова непрерывно и одновременно с вращением остова вокруг оси, за счет перемещения рулонов с лентой вдоль остова челночным способом, осуществляют многослойную намотку ленты, выполненную с двусторонним клеящим слоем и усилением армирующим волокном, по завершении намотки ленты на остов, на одном из концов последнего устанавливают узел герметизации, выполненный с возможностью загиба внутрь и фиксации края последнего слоя намотанной ленты, выходящего за габариты упомянутого конца изоляционного остова, образуя обладающую непроницаемыми для пропитывающего состава свойствами оболочку, внутри которой посредством указанного узла герметизации производят пропитку и полимеризацию остова, а по окончании упомянутых операций узел герметизации демонтируют.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗОЛЯТОРА | 2006 |

|

RU2316838C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСТОВА ВЫСОКОВОЛЬТНОГО ВВОДА | 2008 |

|

RU2380776C2 |

| Веялка-сортировка | 1932 |

|

SU31176A1 |

| US5973272 A1, 26.10.1999 | |||

Авторы

Даты

2015-04-20—Публикация

2013-11-25—Подача